Соотношение между водой и цементной пылью составляет 4:1. Режим автоклавирования добавки с изобарической выдержкой при 8 ати 1,5+2-4-И ч.

По результатам рентгенографического и термического анализов продукт автоклавной обработки цементной пыли содержит в своем составе гидросиликаты кальция CSH(l) и тоберморит, а также гидрогранаты типа СзАЗз и моносульфогидроалюминат кальция СзАСаЗОлПНаО.

Кроме того, смесь содержит и непрореагировавшие составные компоненты пыли - глинистые минералы, гипс и СаСо$.

Сырьевую смесь для изготовления газосиликата с активностью 18% изготавливают в следующей последовательности.

В работающую растворомеща)жу заливают 38,8% воды и 2,6% продукта цементной пыли автоклавной обработки в расчете на сухое вещество. Воду и добавку перемешивают в течение 1 минуты, потом подают 42,2% молотого до удельной поверхности 2500 кварцевого песка, далее через 1 минуту загружают 16,9% молотой до удельной , поверхности 4500 кальциевой извести, еще через 1 минуту - 0,2% алюминиевой пудры, после чего все составляющие сьфьевой смеси перемещивают в течение 1 минуты.

Приготовленную таким образом смесь заливают в формы, вьщерживают в течение 2-3 чгКхзв,

срезают горбушку, автоклавирунЗт при давлении 8 ати по режиму 2,5+8+2 ч,после чего из высушенньрс изделий изготавливают образцьь

Пример 2.

Для изготовления добавки в виде

автоклавирования используют 95% цементной пыли с молекулярным соотношением окиси кальция и двуокиси кремния, равным 1,3 и 5% измельченного песка с содержанием кремнезема , что обеспечивает равное содержание СаО и SiOj в продукте автоклавирования. Водотвердое отношение и режим автоклавной обработки те же, что и в примере 1.

Сырьевая смесь с активностью 22% содержит на 1 м изделий 18,9% извести, 41,1% песка, 1,4% продукта обработки цементной пыли в пересчете на сухое вещество, 0,2% алюминиевой пудры и 38,4% воды.

Компоненты сырьевой смеси вводят в работающую мешалку в той же очередности и перемешивают по тому же режиму, что и в примере 1.

Автоклавную обработку при давлении 8 ати проводят по режиму 2,5+10+2 ч.

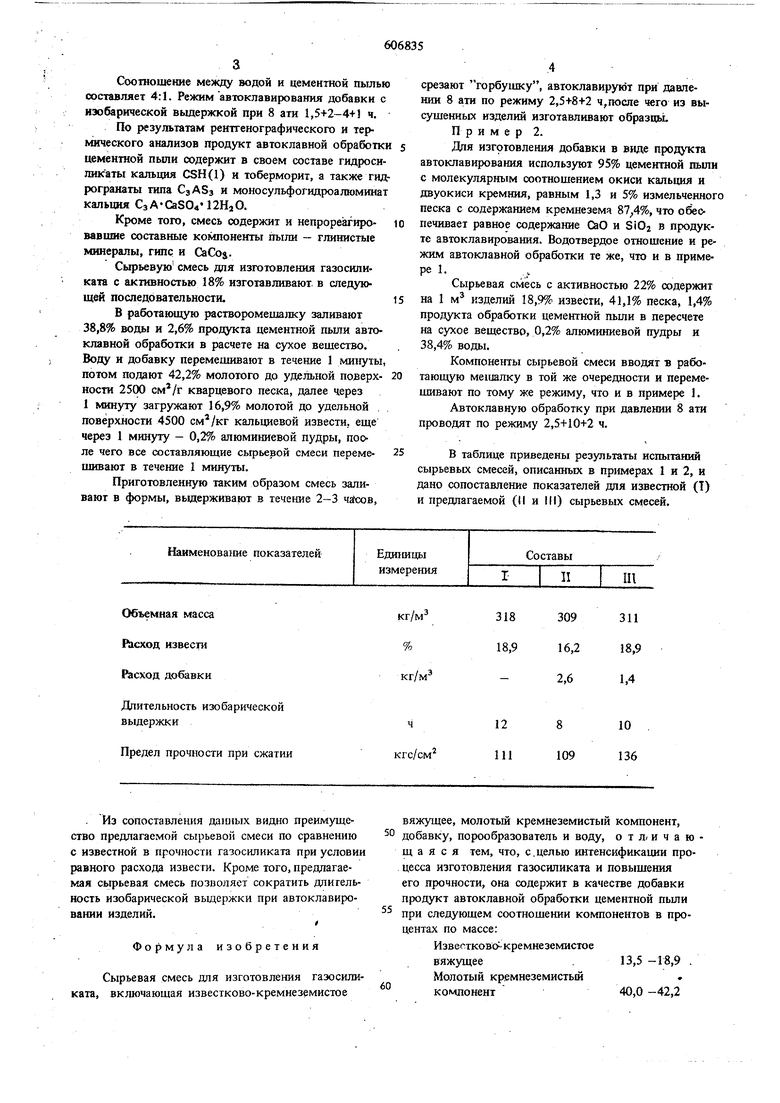

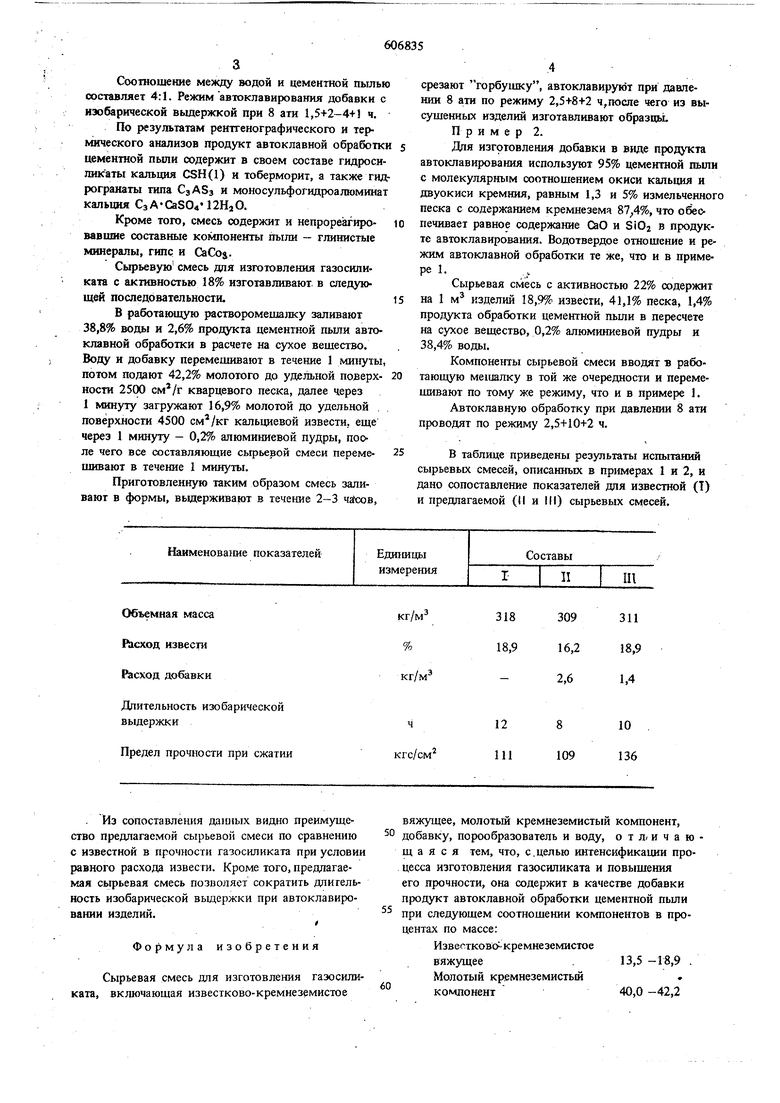

в таблице приведены результаты испытаний

сырьевых смесей, описанных в примерах 1 и 2, и дано сопоставление показателей для известной (I) и предлагаемой (II и III) сырьевых смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2174108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 2014 |

|

RU2565282C1 |

| СПОСОБ АКТИВАЦИИ МОЛОТОГО КВАРЦЕВОГО ПЕСКА ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2205811C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171239C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКТИВНОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1970 |

|

SU268229A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU975648A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

Объемная масса Рисход извести Расход добавки

Длительность изобарической выдержки

Предел прочности при сжатии

. Из сопоставления данных видно преимущество предлагаемой сырьевой смеси по сравнению с известной в прочности газосиликата при условии равного расхода извести. Кроме того, предлагаемая сырьевая смесь позволяет сократить длительность изобарической вьщержки при автоклавировании изделий.

Формула изобретения

Сырьевая смесь для изготовления газосиликата, включаюшая известково-кремнеземистое

8 109

12

10 136

111

вяжущее, молотьш кремнеземистый компонент, добавку, порообразователь и воду, о т л/ и ч а ю щ а я с я тем, что, с.целью интенсификации процесса изготовления газосиликата и повышения его прочности, она содержит в качестве добавки продукт автоклавной обработки цементной пыли при следующем соотношении компонентов в процентах по массе:

Известковой-кремнеземистое

вяжущее.13,5 -18,9 .

Молотый кремнеземистый

компонент40,0 -42,2 S Продукт автоклавной обработки цементной пьши1,2 -3,6 Порообраэователь0,18-0,20 & даOcTanbHoeV Источники информации, пршштые во в{шмание при экотертязе: 6 1, Гершберг О. А. Технология бетонных н железобетонных нзделий. Стройиздат, М., 1965, с.110-121. s2. Авторское свидетельство СССР V 405834, kn. С 04 В 15/02, 1972.

Авторы

Даты

1978-05-15—Публикация

1976-04-05—Подача