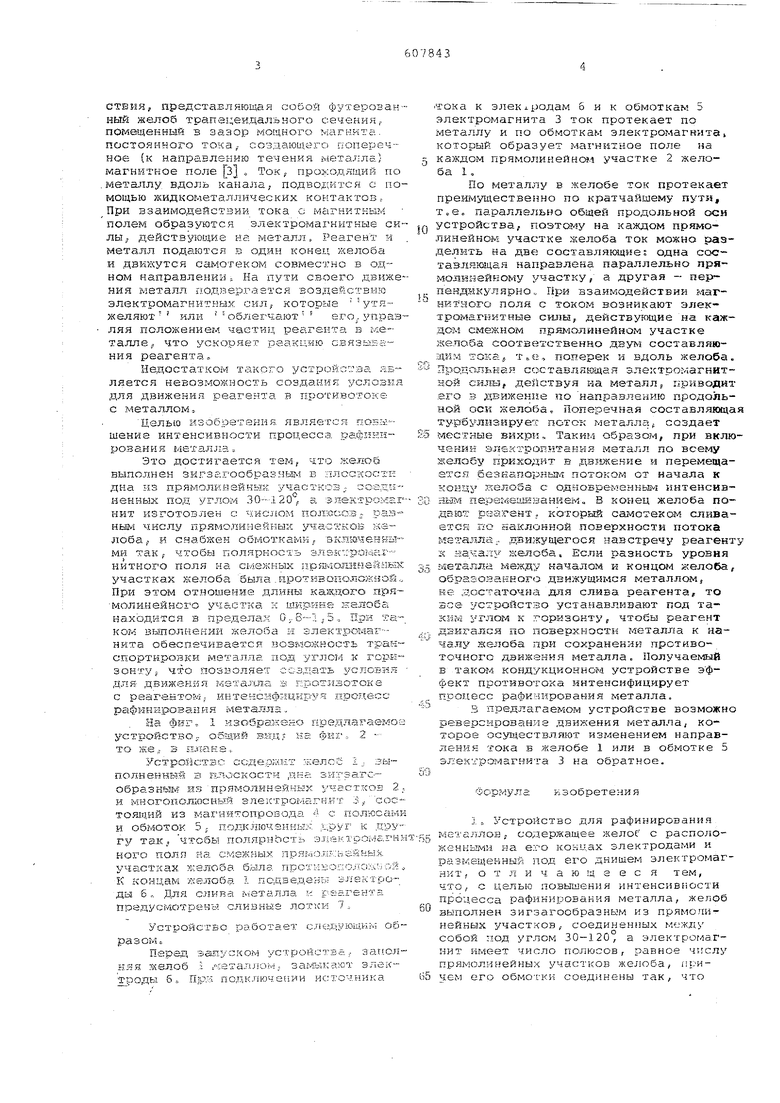

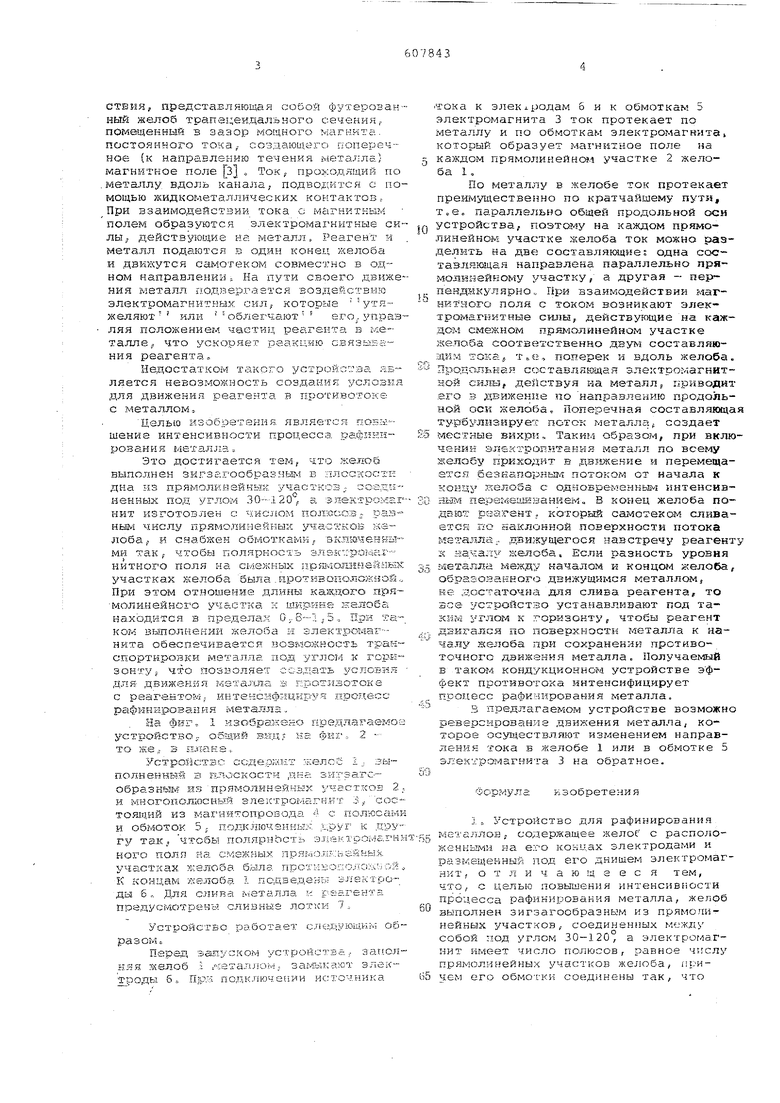

Изобретение относится к области металлургии и может быть использовано для рафийцрования расплавленных метал лов. Известны конструкции электромагнитных устрбйств, состоящие из желоба и электромагнита в которых процесс рафинирования металла осуществляется в результате реакции связывания реаге та, поступающего в желоб вместе с металлом. Известно устройство для внедоменной десульфурации чугуна, состоящее из прямоточного желоба, индуктора бегущего поля., .представляющего собой ра вернутый статор асинхронного двигателя, и крмпя.еке,а приспособлений для заливки и слива чугуна и за;еоульфуратора (реагента) iJi В устройстве для интенсификации процесса рафинирования используется эффект противотока, получаелелй при перемещении чугуна по восходящему желобу и встречном движении слоя реаген та по поверхности металла. Движение м талла в противотоке с реагентом увеличивает время и площадь контакта, что и позволяет интенсифицировать про цесс рафинирования. Однако известное индукционное электромагнитное устройство потребляет большую электрическую мощность, так как футеровка желоба увеличивает расстояние между рафинируемым металлом и магнитопроводом, а потребляемая мощность перпорциональна квадрату этого расстояния. Известны также кондукционные устройства для рафинирования метгшлов, содержащие желоб с электродами для подвода -Еока к металлу и электромагнит 2 . Эти устройства имеют меньшую мощность при тех же размерах, что индукционные, следовательно, и меньише габариты. Ток подводится к металлу о.т отдельного источника, а не нндуктируется электромагнитом. Кроме того, независимый от электромагнита подвод тока позволяет соэдать в желобе большую плотностЬ тока, что позволяет увеличить и плотность электромагнитных сил, действующих на металл. С увеличением плотности электромагнитных сил создаются условия для интенсификации процесса рафинирования. Наиболее близкой к. предлагаемому устройству является прямоточная конукционная установка непре «вного дайствия, представляющая собой футерован ный желоб трапецеидального сечения, помшценный в зазор мощного магнита, постоянного тока, создающего поперечное (к направлению течения металла) магнитное поле З . Ток, проходящий по .металлу, вдоль канала, подводится с по мощью жидкометаллических контактов, При взаимодействии тока с магнитным полем, образуются электромагнитные си лы, действующие на металл, Реагент и металл подаются в один конец желоба и движутся самотеком совместно в од-, ном направлении. На пути своего движе ния металл подвергается воздействию электромагнитных сил, которые утяжеляют или облегчают его,управ ляя положением частиц реагента в металле, что ускоряет реакцию связывания реагента. Недостатком такого устройства является невозможность создания условия для движения реагента в противотоке е металлом. Целью изобретения является повышение интенсивности процесса рафинирования металла. Это достигается тем, что желоб выполнен зигзагообразным в плоскости дна из прямолинейных участков соеди ненных под углом 30-120, а злектрома нит изготовлен с числом полюсов рав ным числу прямолинейных участков желоба, и снабжен обмотками, включенны ми так, чтобы полярность электромагнитного поля на смежных прямогеиней шж участках желоба была.противоположной При этом отношение длины каждого прямолинейного участка к ширине келоба находится в пределах 0(.,5« При та ком вьшолнении желоба и электромагнита обеспечивается возможность тран спортировки металла под углом к гори зонту, что позволяет создать условия для движения металла в противотоке с реагентом, интенсифицируя процесс рафинирования металла. На фиг. 1 изображено предлагаемо устройство, общий вид на фиг. 2 - то же, в плане. Устройство содержит желоб 1, выполненный в плоскости дна зигзагообразным из прямолинейных участков 2 и многополюсный электромагнит 3,сос тоящий из магнитопровода 4 с полюсам и обмоток 5, подключенных друг к дру гу такр чтобы полярнЬсть электромагн ного поля на смежных прямолинейных участках желоба была противоположной К концам желоба 1 подведены электроды 6, Для слива металла и реагента предусмотрены сливные лотки 7. Устройство работает следующим об разом. Перед запуском устройства, запол няя желоб 1 металлом, замыкают элек троды б. При подключении источника iTOKa к электродам 6 и к обмоткам 5 электромагнита 3 ток протекает по металлу и по обмоткам электромагнита, который образует магнитное поле на каждом прямолинейном участке 2 желоба 1 . По металлу в желобе ток протекает преимущественно по кратчайшему пути, т.е. параллельно общей продольной оси устройства, поэтому на каждом прямолинейном участке желоба ток можно разделить на две составляющие одна составляющая направлена параллельно прямолинейному участку, а другая - перпендикулярно. При взаимодействии магнитного поля с током возникают электромагнитные силы, действукндие на каждом смежном прямолинейном участке желоба соответственно двум составляющим тока, т.е. поперек и вдоль желоба. Продольная составлякщая электромагнитной силы, действуя на металл, приводит .его в движение по направлению продольной оси желоба. Поперечная составляющая турбулизирует поток металла, создает местные вихри. Такшл образом, при включении электропитания металл по всему желобу приходит в движение и перемещается безнапорным потоком от начала к концу желоба с одновременным интенсивным перемешиванием. В конец желоба подают реагент, который самотеком сливается по наклонной поверхности потока металлаг движущегося навстречу реагенту к началу желоба. Если разность уровня металла между началом и концом желоба, образованного движущимся металлом, не достаточна для слива реагента, то все устройство устанавливают под таким углом к горизонту, чтобы реагент двигался по поверхности металла к началу желоба при сохранении противоточного движения металла. Получаемый в таком кондукдионнс 4 устройстве эффект противотока интенсифицирует процесс рафинирования металла. В предлагаемом устройстве возможно реверсирование движения металла, которое осуществляют изменением направления тока в желобе 1 или в обмотке 5 электромагнита 3 на обратное. Формула изобретения i. Устройство для рафинирования металлов, содержащее желоР с расположенными на его концах электродами и размещенный под его днищем электромагнит, отличающеес я тем, что, с целью повышения интенсивности процесса рафинирования металла, желоб выполнен зигзагообразным из прямолинейных участков, соединенных между собой под углом 30-120, а электромагнит имеет число полюсов, равное числу прямолинейных участков желоба, причем его обмотки соединены так, что

полярность магнитного поля на смежных прямолинейных участках противоположна.

2. Устройство по П.1, отличающееся тем, что отношение длины прямолинейного участка к ширине желоба составляет 0,8-1,5.

Источники информации, принятые во внимание при экспертизе:

%

jaLjoujLji

1.Верте л.А. Электромагнитная разливка и обработка металла, М.,

Металлургия, 19В7, с. 150-151.

2.Авторское свидетельство СССР № 371013, кл. в 22-D 1/00, 1971.

3.Повх И.Л. Магнитная гидродинамика в металлургии, М., Металлургия , 1974, с. 207.

Фаг.Г

.

Не таял

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкогоМЕТАллА | 1979 |

|

SU831796A1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| Устройство для очистки расплавленного металла и электролитов от примесей | 2017 |

|

RU2681092C1 |

| Устройство для заливки жидкого металла | 1989 |

|

SU1698938A1 |

| СПОСОБ ПЛАЗМЕННОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ИЗ ОКСИДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384625C1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| Устройство для рафинирования и модифицирования металлов и сплавов | 1984 |

|

SU1222696A1 |

Авторы

Даты

1978-05-25—Публикация

1976-03-22—Подача