Предметом данного изобретения является способ электрического окисления с использованием микродуговой плазмы для получения на поверхности металла керамического покрытия, имеющего полупроводниковые свойства.

Алюминий, титан, их сплавы и все металлы, которые обладают вентильными (диодными) свойствами, имеют благоприятное соотношение прочность/вес и пригодны для широкого диапазона областей применения, например, в аэронавтике, автомобилестроении и механических конструкциях (особенно для движущихся частей с высокими механическими нагрузками и напряжениями) и т.д.

Однако, поскольку эти материалы по своей природе не обладают необходимыми трибологическими и механическими свойствами (твердостью, коэффициентом трения, сопротивлением истиранию и т.д.), для улучшения ограниченных поверхностных характеристик этих материалов часто применяют покрытия.

Они часто позволяют обеспечить соответствие дополнительным требованиям, таким как коррозионная стойкость в кислых и/или щелочных средах, способность кратковременно переносить высокие температуры или приобретение диэлектрических свойств.

В настоящее время применяют несколько способов нанесения покрытий из электролита. Процессом, наиболее часто применяемым для защиты от износа и/или коррозии, является глубокое анодирование. Однако этот способ достаточно быстро достигает предела своих возможностей.

Этот процесс анодирования применяется для нанесения защитных оксидных слоев на изделия из алюминия. Однако полученные этим способом покрытия ограничены по толщине и обладают лишь умеренной твердостью (максимум около 500 Hv (твердость по Викерсу)).

Был разработан ряд других способов получения покрытий с высокими качествами, особенно керамических покрытий, для удовлетворения более строгим эксплуатационным требованиям, а именно способы плазменного напыления в дуговом разряде, газопламенного напыления или вакуумного напыления.

Однако недостатком является то, что для получения хорошей адгезии покрытия эти способы требуют высокой температуры подложки и предварительной обработки для подготовки поверхности.

Кроме того, эти способы не могут конкурировать с обычным анодированием с точки зрения однородности покрытия и/или стоимости продукции.

Был разработан относительно старый (1932) способ анодного окисления с применением анодных искровых разрядов или микродуговых разрядов для получения керамических покрытий на деталях, изготовленных из алюминия, титана, магния и их сплавов, в качестве средства защиты от сильного истирания и коррозии.

Из-за вентильного эффекта при микродуговом окислении на металлах, таких как алюминий и титан, образуется изолирующая барьерная пленка. При увеличении анодного потенциала до величины более 200 В эта барьерная пленка разрушается, и возникает микродуга. Если поддерживать высокое напряжение, возникает много микродуг, и они быстро перемещаются по всей погруженной поверхности образца.

Эти нарушения диэлектричности создают пути (треки), которые проходят через образовавшийся оксидный (барьерный) слой. Внутри этих путей синтезируются сложные соединения. Они состоят из материала основы, поверхностных оксидов и дополнительных элементов из электролита. При многочисленных поверхностных разрядах происходят химические взаимодействия в фазе плазмы, которые приводят к образованию покрытия, которое растет в двух направлениях от поверхности основы. Это вызывает постепенное изменение состава и свойств покрытия, от металлического сплава в основе до сложного керамического соединения в покрытии.

В соответствии с историческим описанием этого процесса Gunterschuize и Betz первыми упомянули в 1932 году о процессе анодного искрового нанесения (АИН). Они наблюдали, что происходит нанесение электролита на материал при пробое диэлектрика изолирующей пленки, растущей на аноде.

Этот пробой диэлектрика вызывает искры, которые появляются и исчезают, распределяясь по всей поверхности анода, создавая эффект движения.

Первым практическим применением АИН было его использование в качестве антикоррозионного покрытия на магниевых сплавах, начавшееся с 1936 г и включенное в военные технические требования в 1963 г.

С этого времени основные исследования были проведены Gruss, McNeill и др. в Frankford Arsenal в Филадельфии, а также Brown, Wirtz, Kriven и др. в университете Иллинойса в Urbana-Champaign.

В то же время проводились исследования в Восточной Германии, в основном Krysmann, Kurze, Dittrich и сотр. Немецкий процесс называется "анодным окислением при искровом разряде" (немецкая аббревиатура которого ANOF [Anodische Oxidation an Funkenanladung]). В сообщениях об этой работе в международной литературе даны ссылки на патенты на немецком языке.

Ясно, что это исследование явилось существенным прогрессом, хотя оно остается, несмотря ни на что, поверхностным, и соединения полученного покрытия не были точно идентифицированы (дифракцией рентгеновских лучей были определены только α-Al2O3 и γ-AlO3(ОН) (бемит)).

Процесс, запатентованный в 1974 году, был разработан для того, чтобы конкурировать с покрытиями на алюминии для архитектурных целей. В этом способе алюминиевая основа играет роль анода в растворе силиката калия таким образом, что при использовании постоянного тока, выпрямленного на однополупериодном выпрямителе, при 400 В осаждается алюмосиликатное покрытие оливково-серого цвета. Этот процесс происходит путем разрушения диэлектрика барьерного слоя, вызывающего искры или вспышки, видимые на анодной основе, в то время как Bakovets, Dolgoveseva и Nikoforova постулируют три параллельные механизма при образовании пленки, а именно механизмы электрохимического, плазменного и химического окисления.

В этот процесс, называемый "silicodisant", были внесены несколько изменений, включающих добавление в ванну карбоновых кислот и компонентов, содержащих ванадий. В ванну добавляли также керамику или тетрафторэтиленовые смолы, чтобы обеспечить получение покрытия, обладающего твердостью или смазочными свойствами.

Недостатком таких процессов является применение, с позиций формы импульса сигнала, постоянного тока величиной в несколько мА при напряжениях менее 500 В. Это приводит к тому, что искрение прекращается через несколько минут (большая часть покрытия образуется в эти первые несколько минут). Такие рабочие условия дают возможность получать покрытия лишь с очень малой толщиной и, таким образом, ограничивают их физические свойства.

В других процессах предложено применение в электролитических ваннах различного состава переменных напряжений, которые могут превышать 1000 В, в сочетании с постоянным или переменным током.

Следует также отметить, что применение в некоторых случаях высоких напряжений с высокими плотностями тока означает, что эти процессы нельзя легко использовать в промышленном масштабе.

С другой стороны, среди многих достоинств этого процесса можно назвать прекрасную адгезию покрытия этого типа к основе, физические и трибологические характеристики (высокую твердость, термическую устойчивость, электрическое сопротивление, устойчивость к истиранию, устойчивость к коррозии и т.д.), большое разнообразие смесей алюмосиликатов, пригодных для нанесения покрытия, и тот факт, что покрытие может быть нанесено на узкие поверхности сложной геометрии.

Ниже авторы описывают другой тип микродугового процесса, который позволяет отслеживать, осуществлять и регулировать изменение процесса нанесения керамического покрытия в его различных фазах. Соответствующее устройство применяется для осуществления оптимального программирования в соответствии с различными параметрами (природа сплава или металла заготовки, которая должна быть обработана, характеристики керамики, которые желательно получить и т.д.).

Можно идентифицировать три основные фазы процесса в соответствии с описаниями, которые можно найти в многочисленных научных работах и других публикациях по теме, обычно называемой микродуговым окислением и описанной выше.

Заготовки, которые должны быть обработаны, и электроды, погруженные в электролит, составляют электродную пару, на которую подается электрическая энергия, вырабатываемая генератором.

Электролит представляет собой водный раствор, предпочтительно на основе деминерализованной воды, который включает по меньшей мере одну соль кислородсодержащей кислоты и щелочного металла и гидроксид щелочного металла. В многочисленных публикациях по этому поводу описано большое количество растворов.

На первой стадии, которая продолжается от нескольких секунд до нескольких минут в зависимости от сплавов, образуется изолирующий слой, состоящий из гидроксида, причем этот тонкий слой является диэлектриком.

На второй стадии наблюдается разрушение этого диэлектрического слоя с появлением микродуги, которое возрастает с ростом подаваемой электрической энергии.

В соответствии с вышеупомянутыми параметрами эта вторая стадия продолжается от 15 до 30 минут.

На третьей стадии наблюдается постепенное формирование толстого керамического слоя. Состав и физические свойства этого покрытия изменяются в ходе этого формирования. С помощью дифракции рентгеновских лучей было показано доминирующее присутствие компонентов γ-Al2О3 (бемита) и α-Al2О3 (корунда).

При использовании генератора, дающего постоянный или переменный ток с определенными параметрами, в ходе процесса наблюдается уменьшение тока, при этом на осциллоскопе регистрируется изменение кривых зависимостей напряжения от тока.

Это является результатом самого процесса, независимо от какого-либо вмешательства. В этом случае одними из ключевых факторов являются диэлектрические свойства и толщина образованного керамического слоя.

Генераторы, применяемые и описанные в различных публикациях, дают либо выпрямленный и/или постоянный ток, либо синусоидальный однофазный или трехфазный переменный ток. В цепь включают последовательно соединенные конденсаторы, особенно для того, чтобы ограничить ток во вторичной рабочей цепи и получить конкретную форму результирующего тока. Описаны также генераторы переменного тока, которые питают трехфазным током и в которых используют последовательно три фазы с помощью тиристоров или эквивалентных электронных устройств. Форма импульса тока просто является результатом самого процесса, и эту форму нельзя изменить.

В патенте США 5616229 описан способ получения керамического покрытия с помощью этой методики, где прилагаемое к электродам напряжение составляет по меньшей мере 700 В. Ниже этого значения напряжения невозможно получить сплошную керамику, а можно лишь порошок. Таким образом, происходит очень высокое потребление энергии, особенно если заготовки, на которые должна быть нанесена керамика, имеют большую площадь.

Задачей данного изобретения является электролитический способ плазменного микродугового окисления с целью получения керамического покрытия, имеющего полупроводниковые свойства, на поверхности металла, такого как алюминий, титан, магний, гафний, цирконий и их сплавы, с помощью физико-химической реакции преобразования обрабатываемого металла. Задачей является снижение пористости керамического слоя с получением очень плотного и однородного по толщине слоя по всей поверхности заготовки. Кроме того, задачей изобретения является снижение времени роста керамического слоя на поверхности металлической заготовки при снижении потребляемой электрической энергии.

С этой целью способ согласно данному изобретению характеризуется тем, что он включает:

- погружение металлической заготовки, на которую должно быть нанесено покрытие, в электролитическую ванну, состоящую из водного раствора гидроксида щелочного металла, например гидроксида калия или гидроксида натрия, и соли щелочного металла и кислородсодержащей кислоты, причем эта металлическая заготовка представляет собой один из электродов; и

- наложение на эти электроды напряжения сигнала в целом треугольной формы, то есть сигнала, имеющего по меньшей мере положительный наклон и отрицательный наклон, с коэффициентом формы, который может изменяться в ходе процесса, генерируя ток, который регулируют по интенсивности, форме сигнала и соотношению положительной интенсивности и отрицательной интенсивности.

Таким образом, можно подобрать форму кривой напряжения для различных стадий процесса, а также для типа сплава и для различных растворов электролитической ванны. Эта форма сигнала имеет, в дополнение и в сочетании, переменный по частоте параметр. Это в значительной степени улучшает качество керамического покрытия в сравнении с покрытиями, полученными известными способами.

Возможны различные способы осуществления этого процесса. Так, величины крутизны наклона роста и спада сигнала напряжения могут быть приблизительно симметричными или асимметричными и иметь углы, которые меняются в ходе процесса. Возможно также в ходе процесса изменять частоту треугольного сигнала примерно от 100 до 400 Гц.

Согласно одному из способов осуществления этого процесса он заключается в том, что значение треугольного сигнала напряжения изменяется в ходе электролиза приблизительно от 300 до 600 В номинального напряжения (квадратный корень среднеквадратичного напряжения, Vrms).

Значение тока можно также модифицировать или фиксировать независимо от напряжения. Различные параметры (коэффициент формы, величину потенциала, частоту, значение тока и соотношение UA/IC) можно модифицировать одновременно или независимо друг от друга в ходе процесса.

В соответствии с другими из этих характеристик этот способ заключается в раздельном регулировании их форм импульса и значений электрической мощности UI на положительной фазе и/или на отрицательной фазе.

Электронный генератор типа источника тока для осуществления этого процесса, включающий блок для соединения с однофазным или трехфазным энергоснабжением от сети и блок для соединения с электролитической ванной, отличается тем, что он содержит:

- модуль для преобразования синусоидального сигнала переменного тока, поступающего от сети, в трапецеидальный или пилообразный сигнал;

- модуль для изменения наклона и коэффициента формы этого сигнала;

- модуль для изменения частоты в различных типах цикла; и

- модуль для управления электроэнергией в соответствии с заданной энергией и использованной энергией.

Предпочтительно этот генератор включает на выходе изолирующий трансформатор с последовательно соединенными конденсаторами в первичной или вторичной цепи, чтобы отфильтровать постояннотоковый компонент таким образом, чтобы предотвратить насыщение магнитной цепи, в то же время обеспечивая оптимальную безопасность работы в отношении электрической защиты, с присоединением одного из полюсов к земле.

В соответствии с другой характеристикой данного изобретения этот генератор регулируют процессором типа ПК, применяемым для управления различными параметрами в ходе осуществления данного процесса.

Совместные изменения частоты, напряжения и фактора формы сигнала и тока играют существенную роль в процессе согласно данному изобретению.

Развертка по частоте в сочетании с изменениями положительного наклона нашего треугольного сигнала дает возможность возбудить поочередно внутренние области, которые не являются очень активными, и внешние области, имеющие высокие уровни естественного возбуждения.

Крутой положительный наклон дает возможность очень активно инициировать микродугу без увеличения среднего напряжения. Пологий наклон позволяет поддерживать постоянный ток в течение времени, необходимого для осуществления физико-химической реакции в плазме. Регулирование наклона спада также оказывает повторяющееся воздействие на отрицательный ток. Пик отрицательного тока способствует диффузии ионов Al, что необходимо для непрерывности образования керамического слоя на некоторых стадиях процесса. Он служит также для снижения остаточной пористости в конце процесса.

Симметричные наклоны сигнала способствуют быстрому и однородному росту керамического слоя и позволяют включать дополнительные элементы, которые можно добавлять в ванну, в соответствии с характеристиками керамического покрытия, которые желательно получить для оптимального использования заготовок.

Эта ситуация является значительно более эффективной, чем ситуация, получаемая с применением синусоидального или постоянного тока, описанная в опубликованных ранее документах.

Осуществление способа согласно данному изобретению имеет следующие основные преимущества:

- оптимальное образование гидроксидного слоя;

- значительное снижение шероховатости поверхности слоя;

- улучшение адгезии покрытия к основе;

- последовательный рост оксидного слоя;

- быстрый рост керамического слоя типа α-А2l3 (корунд);

- возможность эффективного контроля и снижения остаточного уровня пористости, присущего базовому процессу в микродуге как таковому и, кроме того, в случае некоторых сплавов;

- улучшение обработки марок алюминиевых сплавов с высоким содержанием других компонентов;

- образование более толстого и плотного слоя за период времени, сокращенный более чем наполовину (50%);

- возможность повторного получения микродуг на углубленной стадии обработки, чтобы получить большие толщины от 40 до 300 мкм (в зависимости от сплавов) без разрушения существующего слоя;

- снижение потребления энергии более чем на 50%;

- снижение излучаемой тепловой энергии на 35%;

- лучшая однородность, полученная независимо от путей прохождения тока в связи с наличием углов и профилей заготовок, которые должны быть обработаны; и

- возможность пропитки - под вакуумом, путем погружения, распылением или другими способами - эластомерной полимерной смолы или другого органического соединения.

Для идентичной сравнительной емкости на дм2 обработанной площади в этом новом способе можно использовать питающий кабель с поперечным сечением, меньшим на 50%.

Мощность сетей, обеспечивающих энергоснабжение, снижается в тех же пропорциях, что и зафиксированный расход потребленной электрической энергии.

Из этого следует, что имеется существенная экономия и значительное сокращение стоимости производства для такой обработки при повышении ее качества. Известно, что один из главных промышленных недостатков заключается в высоком потреблении электрической энергии; предложенный способ обеспечивает существенное преимущество в этой области.

С другой точки зрения, та же самая установка при том же количестве электрической энергии может удвоить производительность обработки по сравнению с обычным генератором, использующим синусоидальный сигнал от сети. Полученные кривые зависимости напряжения от тока показывают фундаментальное различие положительного и отрицательного пиков энергии, полученных в данном процессе. Полный контроль этих параметров означает, что можно получить желаемые значения тока и формы сигнала на любой стадии роста слоя в ходе обработки.

Данное изобретение ниже разъясняется со ссылкой на приложенный схематический чертеж, изображающий один из вариантов выполнения аппарата для осуществления данного способа, совместно с несколькими кривыми, иллюстрирующими этот способ.

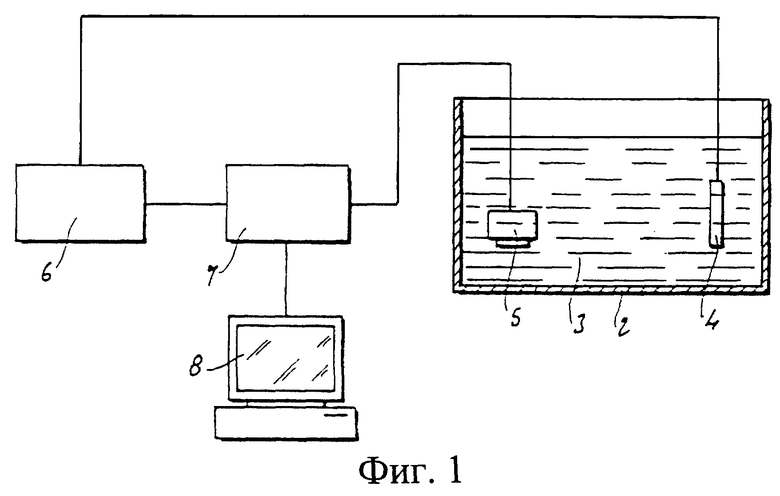

Фиг.1 представляет собой самый общий вид установки.

Фиг.2 представляет собой блок-схему генератора тока.

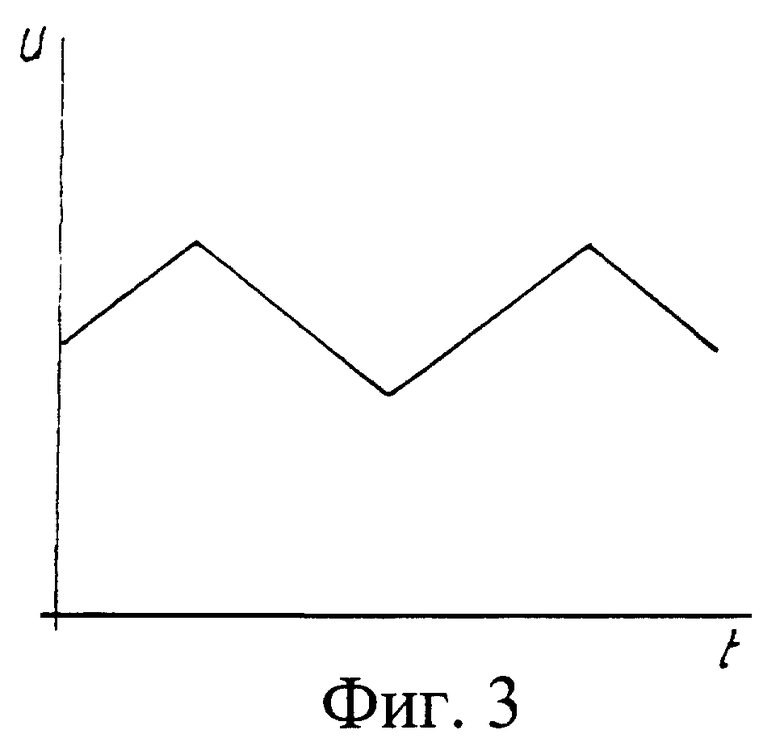

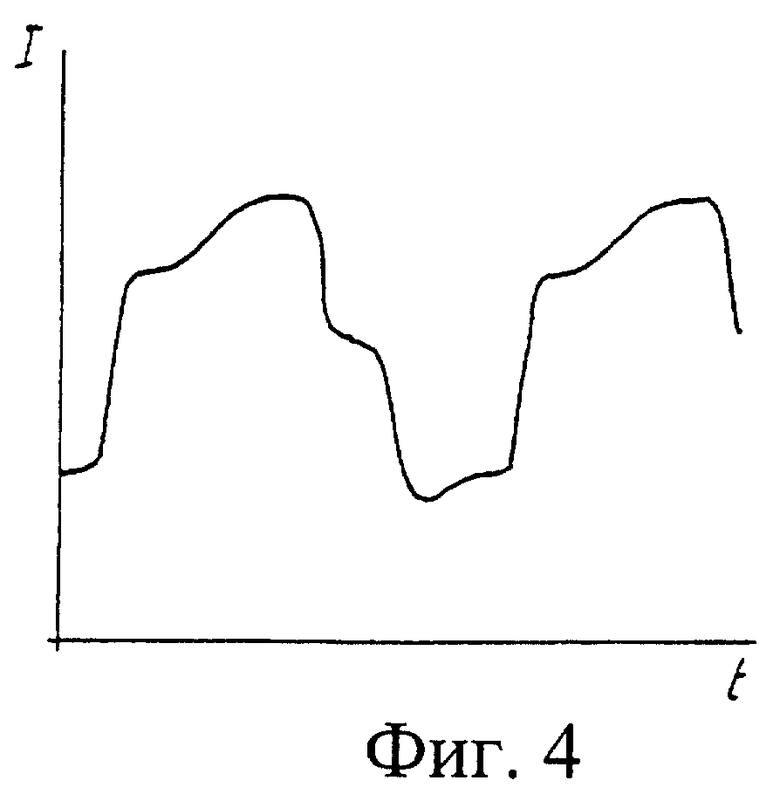

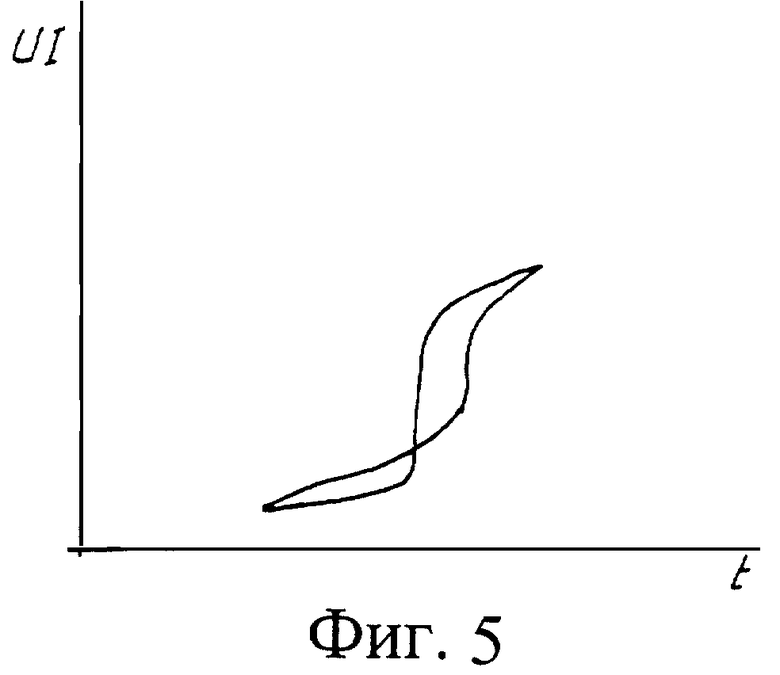

Фиг.3, 4 и 5 представляют собой иллюстративные схемы сигнала питающего напряжения (в условиях баланса), соответствующего сигнала ток/напряжение на контактах нагрузки, и относящихся к ним положительной и отрицательной кривым мощности соответственно.

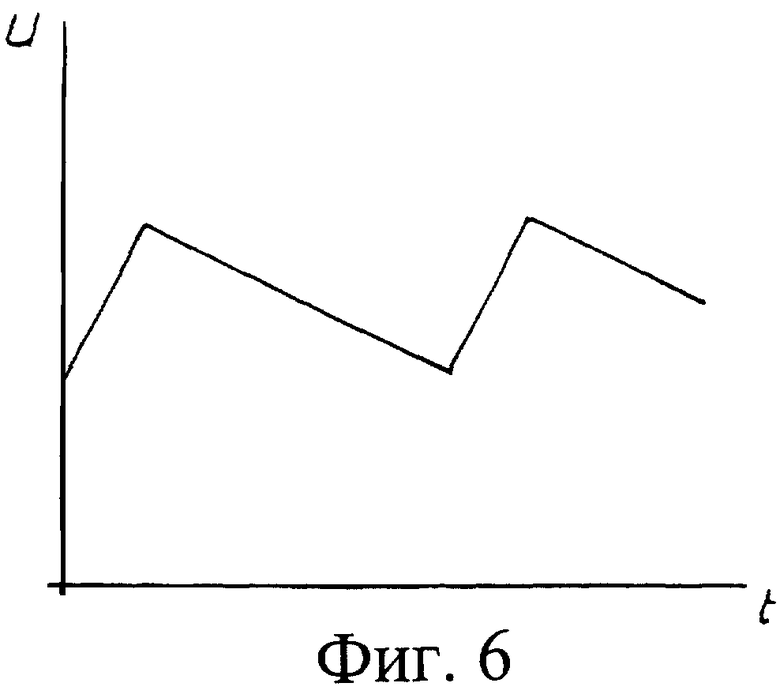

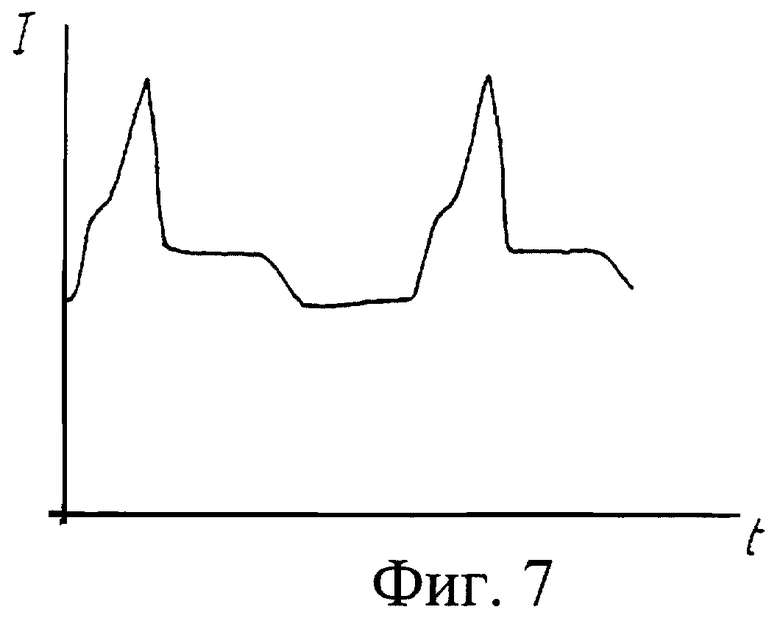

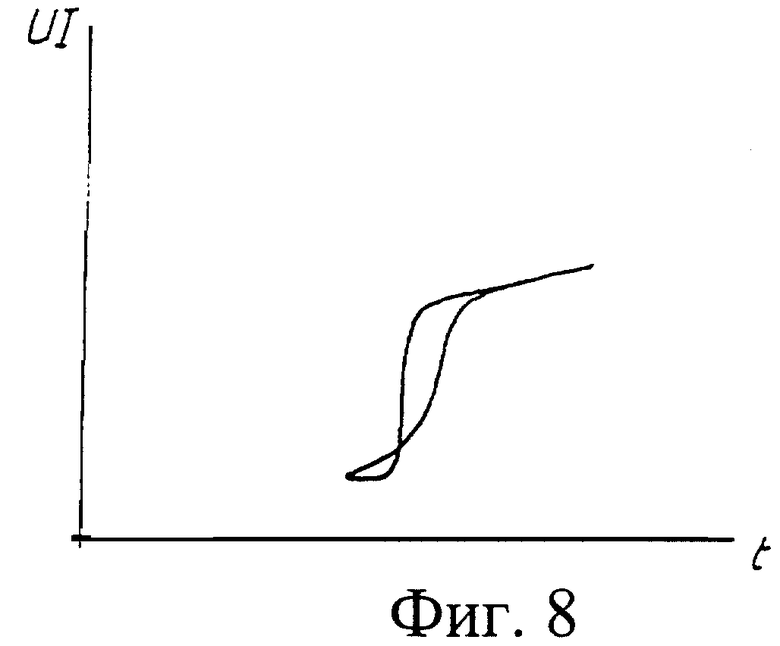

Фиг.6, 7 и 8 представляют собой три вида, соответствующих Фиг.3, 4 и 5, соответственно в случае, когда положительный наклон сигнала напряжения является более крутым, чем отрицательный наклон.

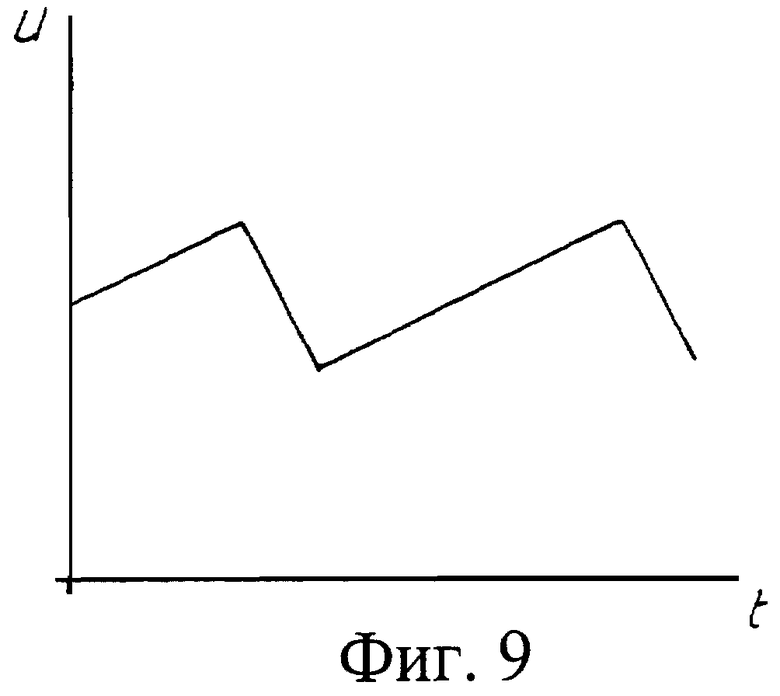

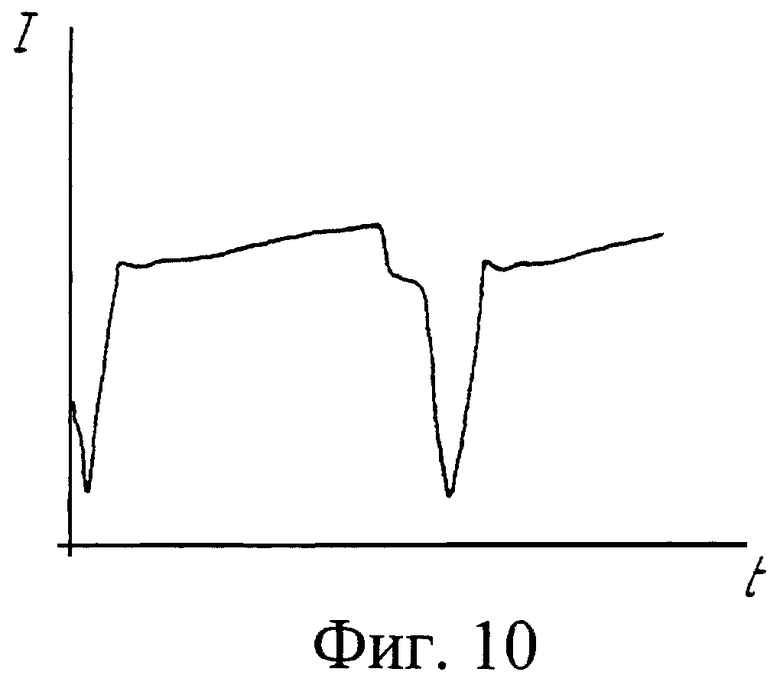

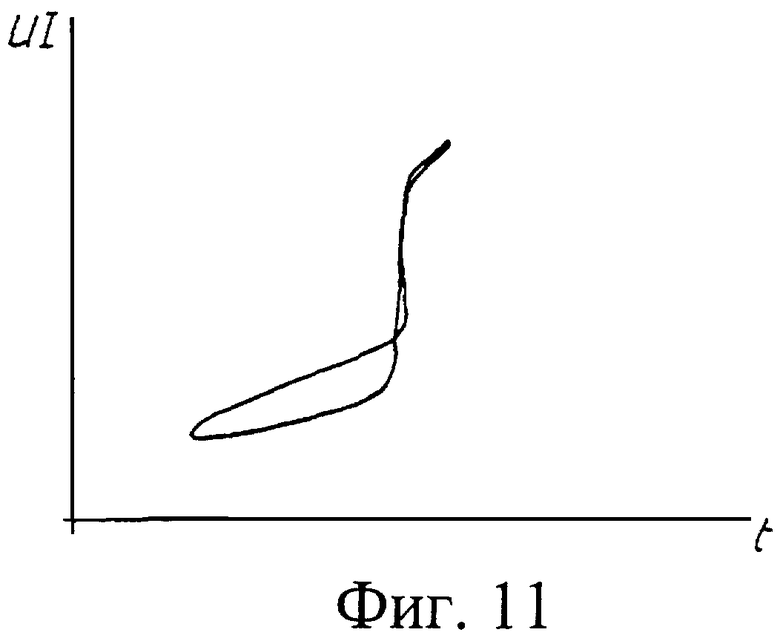

Фиг.9, 10 и 11 представляют собой три вида, соответствующих Фиг.3, 4 и 5, соответственно в случае, когда отрицательный наклон сигнала напряжения является более крутым, чем положительный наклон.

На фиг.1 показана общая компоновка установки, где ванна в целом обозначена цифрой 2 и содержит электролит 3, представляющий собой водный раствор гидроксида щелочного металла, например гидроксида калия или гидроксида натрия, или же соль щелочного металла и кислородсодержащей кислоты. В электролит погружены противоэлектрод (катод) 4 и "анод" 5, представляющий собой заготовку, на которую должно быть нанесено покрытие путем трансформации самого металла; эта заготовка изготовлена из металла или металлического сплава, имеющего полупроводниковые свойства. На фиг.1 показан также блок подачи тока 6, генератор напряжения 7 и микрокомпьютер 8, контролирующий и регулирующий параметры, которые изменяются согласно последовательности стадий процесса.

На фиг.2 более подробно показан генератор 7. Энергия подается с левой стороны фиг.2 в точке, обозначенной цифрой 9. Этот генератор содержит модуль 10 для преобразования синусоидального переменнотокового периодического сигнала 50 в треугольный или трапецеидальный сигнал. Модуль 12 предназначен для модифицирования наклона и коэффициента формы сигнала напряжения. Модуль 13 регулирует изменение частоты в различных типах цикла, например от 70 до 400 Гц.

Модуль 14, соединенный с микрокомпьютером 8, управляет электрической энергией в соответствии с параметризованной энергией и действительно используемой энергией. Выходной сигнал обозначен сноской 15. Он может включать на выходе изолирующий трансформатор (не показан) с последовательно соединенными конденсаторами в первичной или вторичной цепи для того, чтобы отфильтровать постояннотоковый компонент и предохранить магнитную цепь от насыщения, в то же время обеспечивая оптимальную безопасность работы в отношении электрической защиты путем соединения одного из полюсов с землей.

На кривых, приведенных на фиг.3-11, ясно показаны последствия изменения положительных и отрицательных наклонов сигнала напряжения, особенно в отношении электрической мощности и распределения ее положительной и отрицательной фаз. Стоит отметить, что эту мощность легко можно регулировать путем изменения положительного и отрицательного наклонов сигнала напряжения.

Из предшествующего ясно, что в данном изобретении предложено значительное улучшение существующей технологии, обеспечивающее очень недорогой технологический процесс, позволяющий наносить керамическое покрытие однородной толщины и превосходного качества на металлические заготовки, даже имеющие большую площадь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2005 |

|

RU2283901C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| Способ изготовления абатмента и абатмента балочной конструкции и абатмент, полученный заявленным способом (варианты) | 2023 |

|

RU2805818C1 |

| Способ получения твердых износостойких покрытий на изделиях из алюминиевых сплавов методом плазменно-электролитического оксидирования | 2023 |

|

RU2829099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛАХ С УНИПОЛЯРНОЙ ПРОВОДИМОСТЬЮ | 1993 |

|

RU2110623C1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА СТАЛИ | 2009 |

|

RU2392360C1 |

| ТОНКОСЛОЙНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2086713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278910C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

Изобретение относится к области электролитического нанесения покрытий, а именно: к микродуговому окислению поверхности металла, имеющего полупроводниковые свойства, для получения керамического покрытия. Способ включает погружение металла в электролитическую ванну, состоящую из водного раствора гидроксида щелочного металла и соли щелочного металла и кислородсодержащей кислоты, причем металл образует электрод; наложение на электрод напряжения сигнала в целом треугольной формы, имеющего, по меньшей мере, положительный наклон и отрицательный наклон, с коэффициентом формы, который может изменяться в ходе процесса, генерируя ток, который регулируют по интенсивности, форме импульса и соотношению положительной интенсивности и отрицательной интенсивности; и независимое изменение в ходе процесса коэффициента формы, значения потенциала, частоты и величины тока или изменение частоты треугольного сигнала в ходе процесса от 100 до 400 Гц или одновременное изменение в ходе процесса коэффициента формы, значения потенциала, частоты, величины тока и соотношения UA/IC. Технический результат: снижение пористости керамического слоя с получением очень плотного и однородного по толщине слоя по всей поверхности заготовки, снижение времени роста керамического слоя на поверхности заготовки при снижении потребляемой энергии. 3 н. и 7 з.п. ф-лы, 11 ил.

погружение металла в электролитическую ванну, состоящую из водного раствора гидроксида щелочного металла и соли щелочного металла и кислородсодержащей кислоты, причем металл образует электрод;

наложение на электрод напряжения сигнала в целом треугольной формы, имеющего, по меньшей мере, положительный наклон и отрицательный наклон, с коэффициентом формы, который может изменяться в ходе процесса, генерируя ток, который регулируют по интенсивности, форме импульса и соотношению положительной интенсивности и отрицательной интенсивности, и

независимое изменение в ходе процесса коэффициента формы, значения потенциала, частоты и величины тока.

погружение металла в электролитическую ванну, состоящую из водного раствора гидроксида щелочного металла и соли щелочного металла и кислородсодержащей кислоты, причем металл образует электрод;

наложение на электрод напряжения сигнала в целом треугольной формы, имеющего, по меньшей мере, положительный наклон и отрицательный наклон, с коэффициентом формы, который может изменяться в ходе процесса, генерируя ток, который регулируют по интенсивности, форме импульса и соотношению положительной интенсивности и отрицательной интенсивности, и

изменение частоты треугольного сигнала в ходе процесса от 100 до 400 Гц.

погружение металла в электролитическую ванну, состоящую из водного раствора гидроксида щелочного металла и соли щелочного металла и кислородсодержащей кислоты, причем металл образует электрод;

наложение на электрод напряжения сигнала в целом треугольной формы, имеющего, по меньшей мере, положительный наклон и отрицательный наклон, с коэффициентом формы, который может изменяться в ходе процесса, генерируя ток, который регулируют по интенсивности, форме импульса и соотношению положительной интенсивности и отрицательной интенсивности, и

одновременное изменение в ходе процесса коэффициента формы, значения потенциала, частоты, величины тока и соотношения UA/IC.

| US 5616229 А, 01.04.1997 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 1991 |

|

RU2023762C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ НА НЕЕ ПОКРЫТИЯ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 1995 |

|

RU2109854C1 |

Авторы

Даты

2006-01-20—Публикация

2001-04-25—Подача