Известна пневмогидравлическая струйная цифровая система программного управления металлорежущими станками с подкадровым считыванием сигнала с перфоленты, в которой преобразование сигнала в цепях управления осуществляется элементами струйной техники, а на выходе применен гидропривод.

Для повышения надежности и уменьшения статических и динамических ошибок, обеспечения работоспособности в случае воздейстВИЯ магнитных полей и вибрации, а также при колебаниях температуры в предлол енную систему программного управления металлорежущими станками введены: для ввода программы с перфоленты - бесконтактное пневматическое струйное считывающее устройство с покадровым считыванием с перфоленты абсолютных значений управляемого параметра по старт-стопному принципу; для снятия информации в цепи обратной связи о фактическом положении исполнительного органа- бесконтактный пневматический струйный преобразователь угла поворота в цифровой пневматический код; для обработки информации - однотактный вычислительный блок сравнения с дополнительными и нефункциональными усилителями и для вывода результатов обработки информации на исполнительный орган - следящий релейный пневмогидравлический преобразователь с повышенной япной нечувствительности.

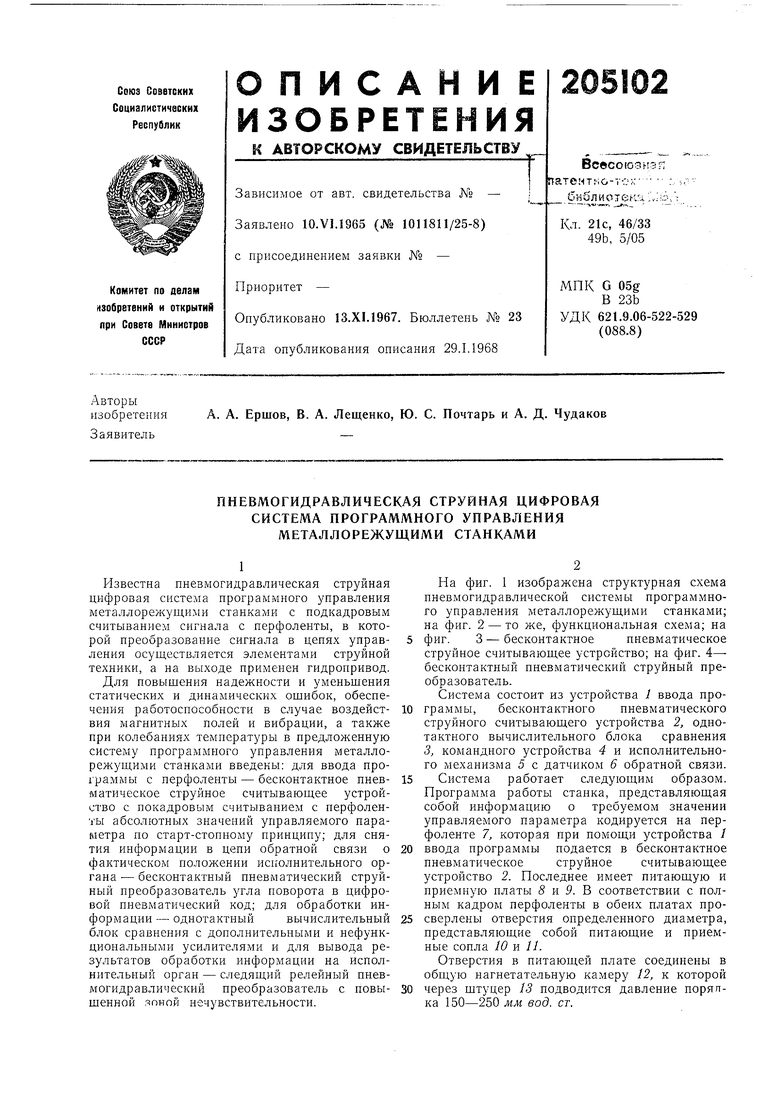

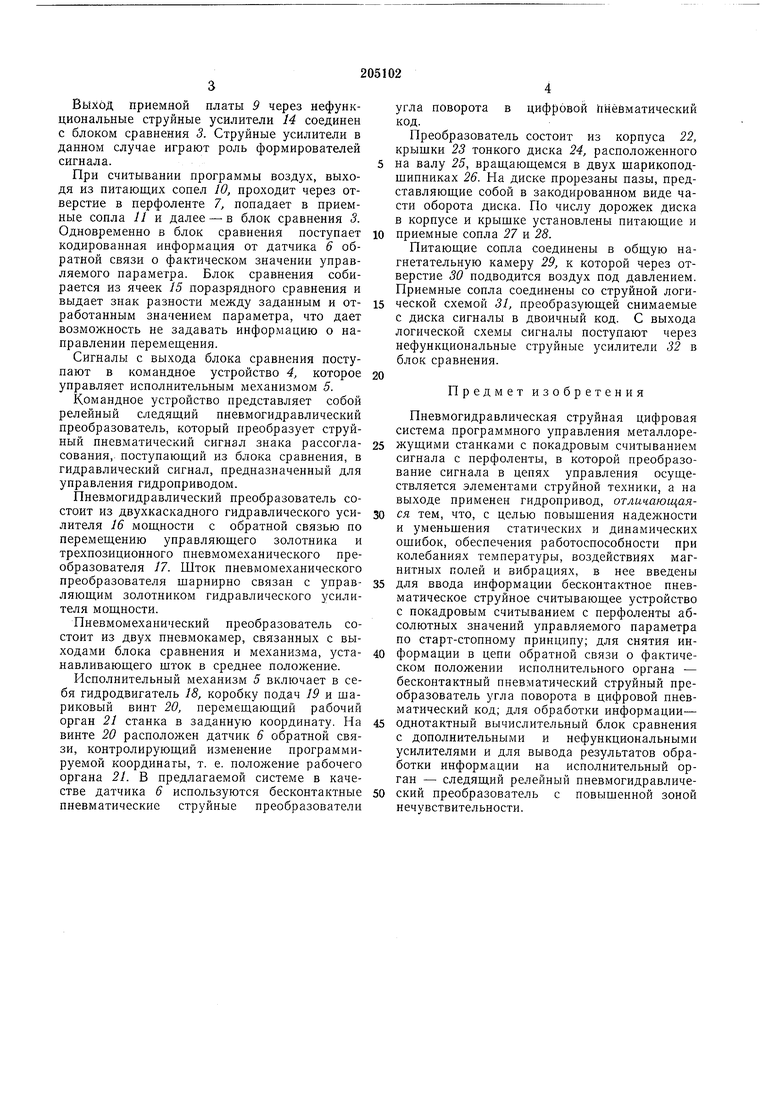

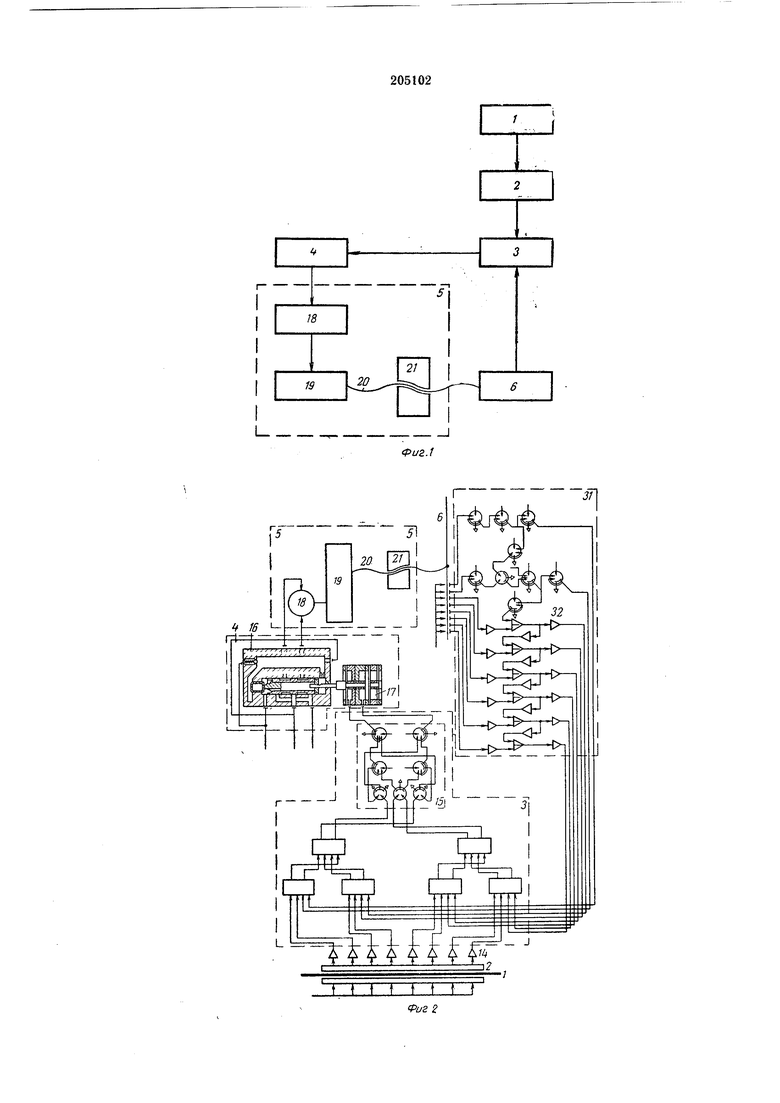

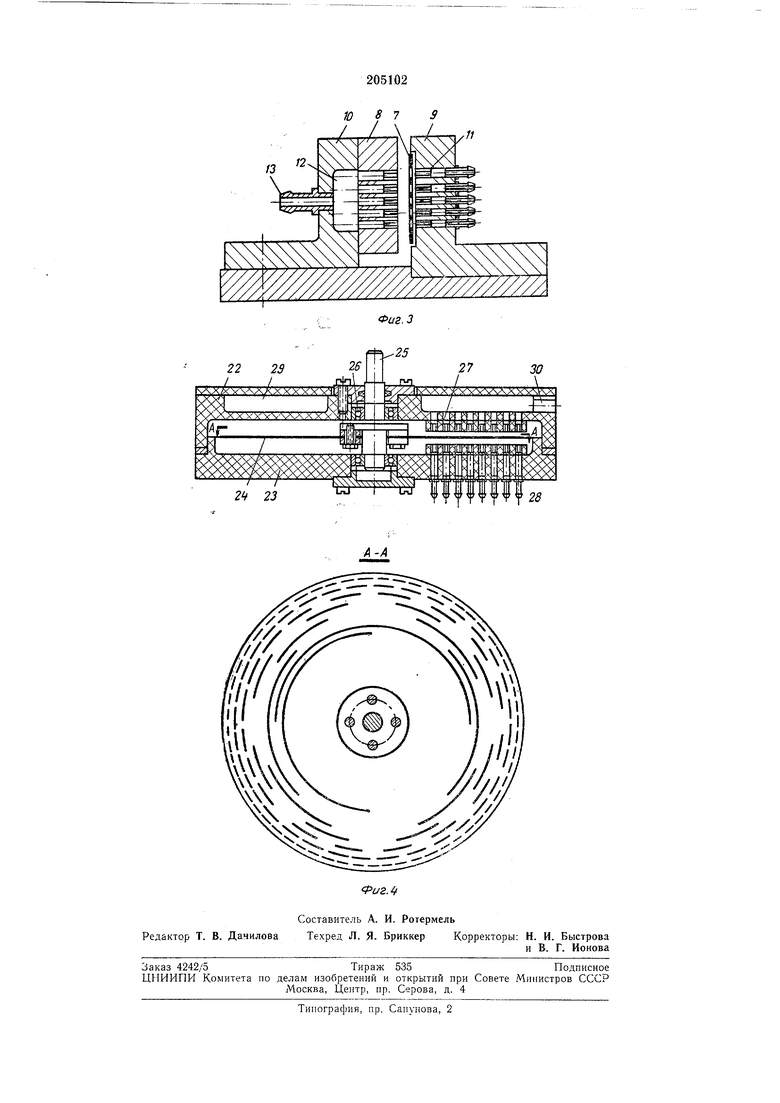

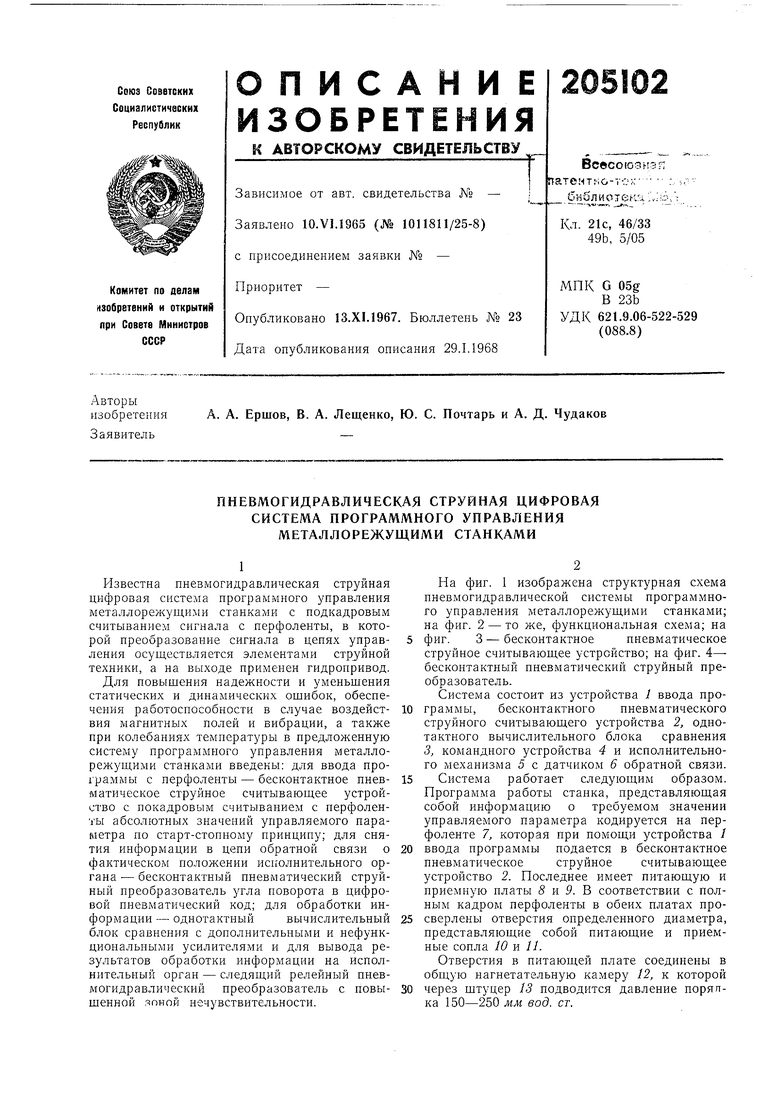

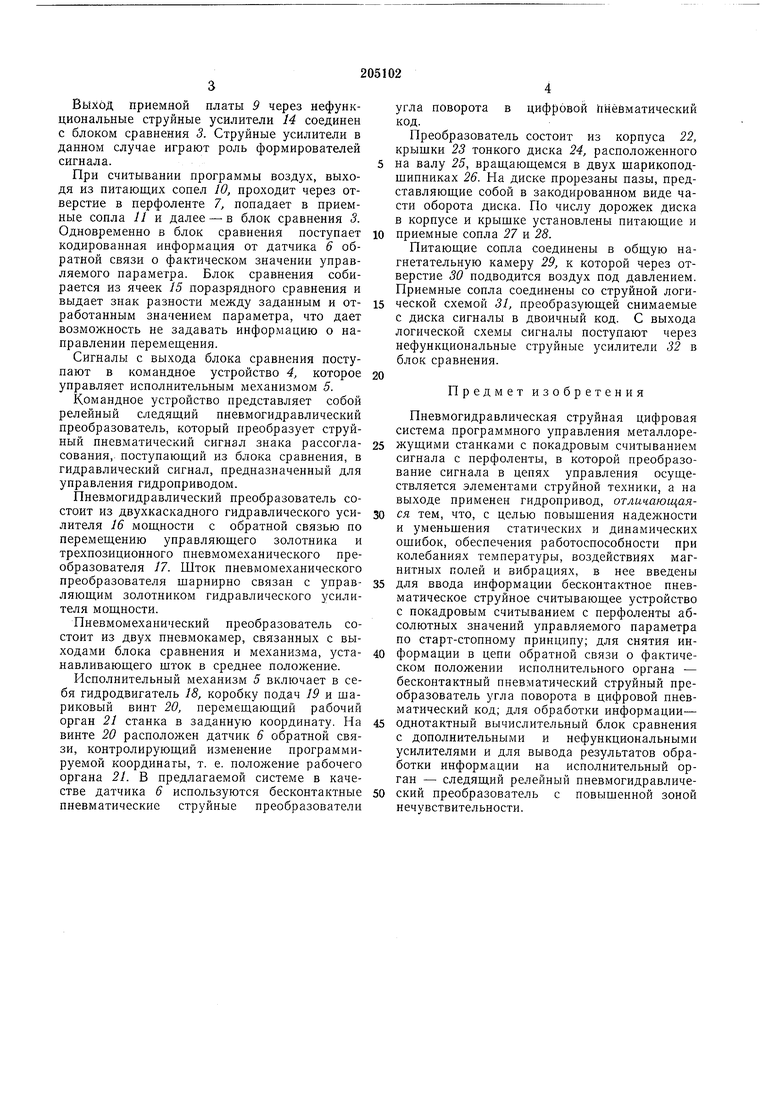

На фиг. 1 изображена структурная схема пневмогидравлической системы программного управления металлорежущими станками; на фиг. 2 - то же, функциональная схема; на фиг. 3 - бесконтактное пневматическое струйное считывающее устройство; на фиг. 4 бесконтактный нневматический струйный преобразователь.

Система состоит из устройства 1 ввода программы, бесконтактного пневматического струйного считывающего устройства 2, однотактного вычислительного блока сравнения 3, командного устройства 4 и исполнительного механизма 5 с датчиком 6 обратной связи.

Система работает следующим образом. Программа работы станка, представляющая собой информацию о требуемом значении управляемого параметра кодируется на перфоленте 7, которая при помощи устройства / ввода программы подается в бесконтактное пневматическое струйное считывающее устройство 2. Последнее имеет питающую и приемную платы 8 и Р. В соответствии с полным кадром перфоленты в обеих платах просверлены отверстия определенного диаметра, представляющие собой питающие и приемные сопла 10 и 11.

Выход приемной платы 9 через нефункциональные струйные усилители 14 соединен с блоком сравнения 3. Струйные усилители в данном случае играют роль формирователей сигнала.

При считывании программы воздух, выходя из питающих сопел 10, проходит через отверстие в перфоленте 7, попадает в приемные сопла 11 и далее - в блок сравнения 3. Одновременно в блок сравнения поступает кодированная информация от датчика 6 обратной связи о фактическом значении управляемого параметра. Блок сравнения собирается из ячеек 15 поразрядного сравнения и выдает знак разности между заданным и отработанным значением параметра, что дает возможность не задавать информацию о направлении перемещения.

Сигналы с выхода блока сравнения поступают в командное устройство 4, которое управляет исполнительным механизмом 5.

Командное устройство представляет собой релейный следящий пневмогидравлический преобразователь, который преобразует струйный пневматический сигнал знака рассогласования, поступающий из блока сравнения, в гидравлический сигнал, предназначенный для управления гидроприводом.

Пневмогидравлический преобразователь состоит из двухкаскадного гидравлического усилителя 16 мощности с обратной связью по перемещению управляющего золотника и трехпозиционного пневмомеханического преобразователя 17. Шток пневмомеханического преобразователя шарнирно связан с управляющим золотником гидравлического усилителя мощности.

Пневмомеханический преобразователь состоит из двух пневмокамер, связанных с выходами блока сравнения и механизма, устанавливающего шток в среднее положение.

Исполнительный механизм 5 включает в себя гидродвигатель 18, коробку подач 19 и шариковый винт 20, перемещающий рабочий орган 21 станка в заданную координату. На винте 20 расположен датчик 6 обратной связи, контролирующий изменение программируемой координаты, т. е. положение рабочего органа 21. В предлагаемой системе в качестве датчика 6 используются бесконтактные пневматические струйные преобразователи

угла поворота в цифровой Пневматический код.

Преобразователь состоит из корпуса 22, крышки 23 тонкого диска 24, расположенного

на валу 25, вращающемся в двух шарикоподшипниках 26. На диске прорезаны пазы, представляющие собой в закодированном виде части оборота диска. По числу дорожек диска в корпусе и крышке установлены питающие и

приемные сопла 27 и 28.

Питающие сопла соединены в общую нагнетательную камеру 29, к которой через отверстие 30 подводится воздух под давлением. Приемные сопла соединены со струйной логической схемой 31, преобразующей снимаемые с диска сигналы в двоичный код. С выхода логической схемы сигналы поступают через нефункциональные струйные усилители 32 в блок сравнения.

Предмет изобретения

Пневмогидравлическая струйная цифровая система программного управления металлорежущими станками с покадровым считыванием сигнала с перфоленты, в которой преобразование сигнала в цепях управления осуществляется элементами струйной техники, а на выходе применен гидропривод, отличающаяся тем, что, с целью повышения надел ности и уменьшения статических и динамических ошибок, обеспечения работоспособности при колебаниях температуры, воздействиях магнитных полей и вибрациях, в нее введены

для ввода информации бесконтактное пневматическое струйное считывающее устройство с покадровым считыванием с перфоленты абсолютных значений управляемого параметра по старт-стопному принципу; для снятия информации в цепи обратной связи о фактическом положении исполнительного органа - бесконтактный пневматический струйный преобразователь угла поворота в цифровой пневматический код; для обработки информации-

однотактный вычислительный блок сравнения с дополнительными и нефункциональными усилителями и для вывода результатов обработки информации на исполнительный орган - следящий релейный пневмогидравлический преобразователь с повышенной зоной нечувствительности.

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОВАЯ ПНЕВМОГИДРАВЛИЧЕСКА: ПРОГРАММНО-СЛЕДЯЩАЯ СИСТЕМА | 1971 |

|

SU428359A1 |

| ПНЕВМОГИДРАВЛИЧЕСКОЕ СТРУЙНОЕ ЦИФРОВОЕ УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1968 |

|

SU209565A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СИСТЕМА ПОЗИЦИОННОГОУПРАВЛЕНИЯ | 1972 |

|

SU343254A1 |

| СТРУЙНОЕ УСТРОЙСТВО ЦИФРОВОГО ПРОГРАММНОГОУПРАВЛЕНИЯ | 1971 |

|

SU314195A1 |

| Струйная система программного управления | 1972 |

|

SU473159A1 |

| ПНЕВМАТИЧЕСКОЕ КОМАНДНОЕ УСТРОЙСТВО | 1970 |

|

SU276513A1 |

| Пневматический командоаппарат | 1975 |

|

SU572765A1 |

| Струйное устройство числового программного управления | 1972 |

|

SU484503A1 |

| Пневмогидропреобразователь | 1974 |

|

SU524929A1 |

| Следящий привод | 1976 |

|

SU636423A1 |

22 23

30

Даты

1967-01-01—Публикация