1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многослойных сосудов, резервуаров и труб большого диаметра, работающих под высоким давлением.

Известен способ изготовления многослойных сосудов высокого давления, заключающийся в намотке на центральную трубу двух расположенных одна над другой металлических полос с креплением их передних концов на трубе начальным клиновым элементом и задних концов - замыкающим клиновым элементом.

Этот способ повышает производительность намотки. Однако из-за того, что передние концы обеих стальных полос крепятся на трубе с помощью одного клинового элемента, и процесс намотки обеих полос заканчивается одновременно, а задние коицы полос крепятся на одной образующей сосуда наблюдается разнотолщинность стенки сосуда, которая равна 2-4 толщинам стальной полосы, что отрицательно сказывается на прочности сосуда.

Целью изобретення является повышение прочности сосуда путем исключения разнотолщинности стенки.

Поставленная цель достигается тем, что в известном способе изготовления многослойных сосудов высокого давления, заключающемся в намотке на центральную трубу двух расположенных одна над другой металлических полос с креплением их передних концов на трубе начальным клиновым элементом и

задних концов - замыкающим клиновым элементом, начальный клиновой элемент одной полосы смещают по окружности трубы относительно начального клинового элемента другой полосы, замыкающие клиновые элементы

располагают иад начальными клиновыми элементами, а их длину увеличивают пропорционально увеличению диаметра сосуда, получающемуся в процессе намотки полосы, или тем, что начальный клиновой элемент

нижней полосы закрепляют на трубе, а начальный клиновой элемент верхней полосы - на наружной поверхности нижней полосы, или тем, что начальный клиновой элемент верхней полосы закрепляют на трубе, а начальный конец нижней полосы прижимают верхней стальной полосой в процессе намотки.

Кроме того, на нарул-сной поверхности сосуда закрепляют замыкающий элемент одной

полосы, а замыкающий клиповой элемент другой полосы прижимают задним концом первой полосы.

Намотку производят при разматывании рулонов в противоположном направлении.

Для удобства закрепления и намотки полосы рулоны располагают на противоположных сторонах изготавливаемого сосуда.

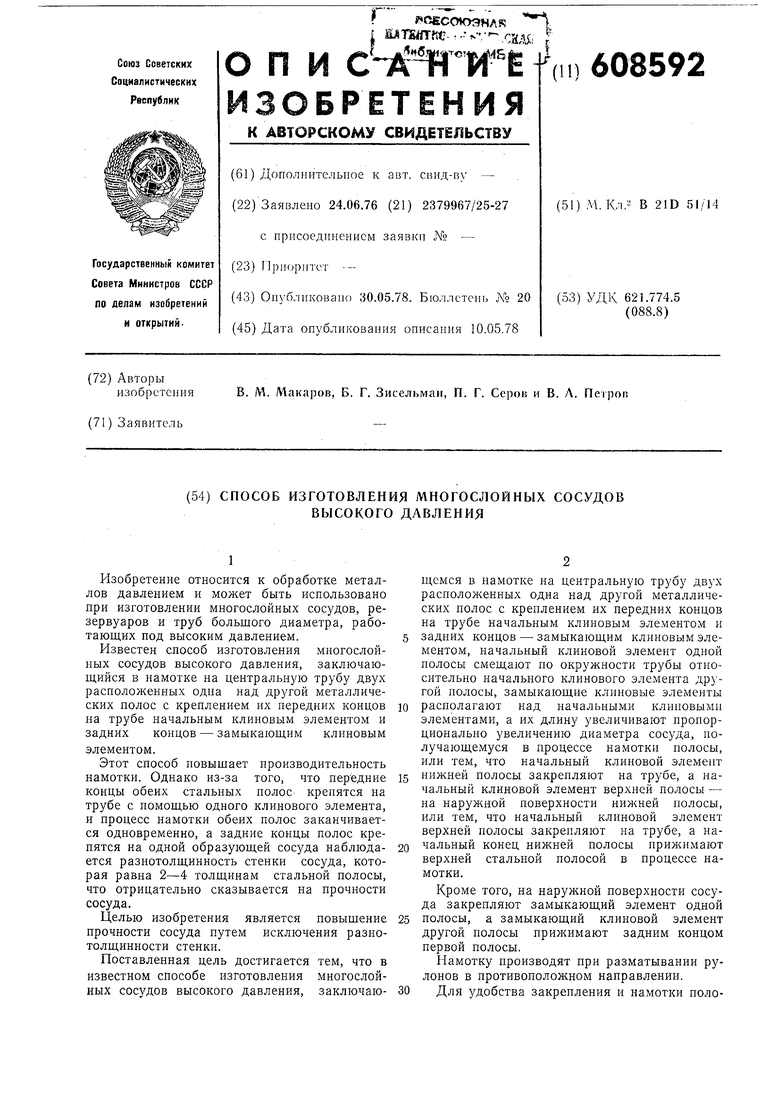

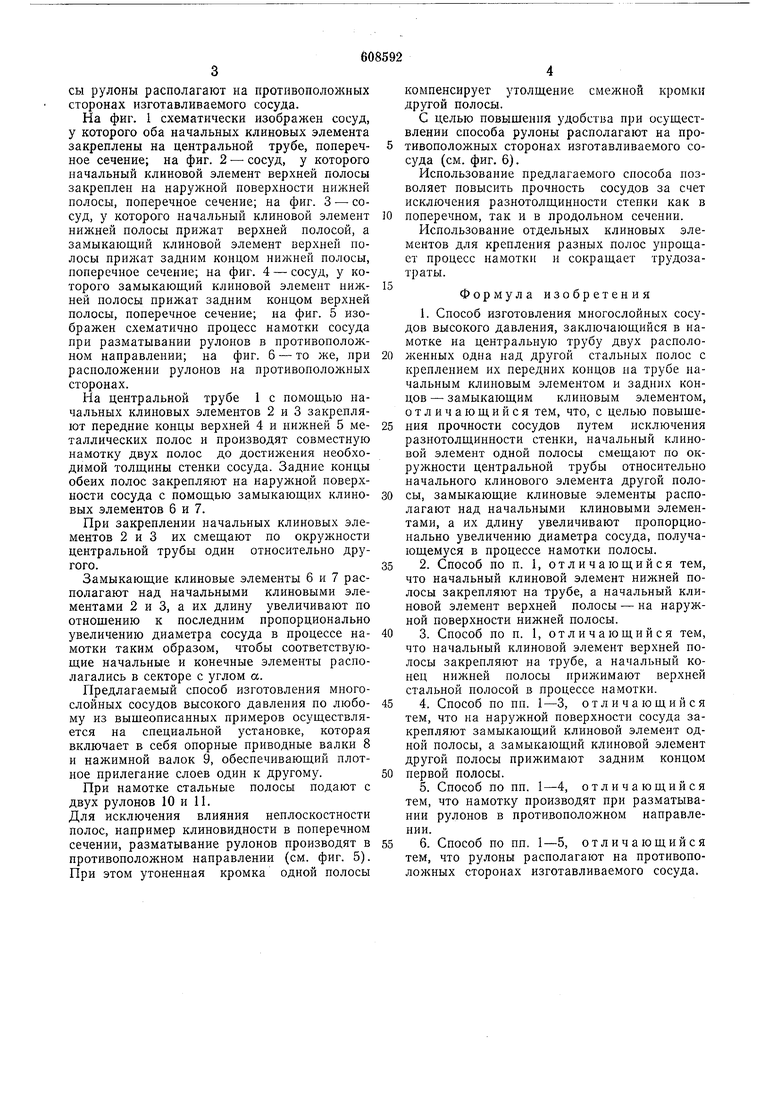

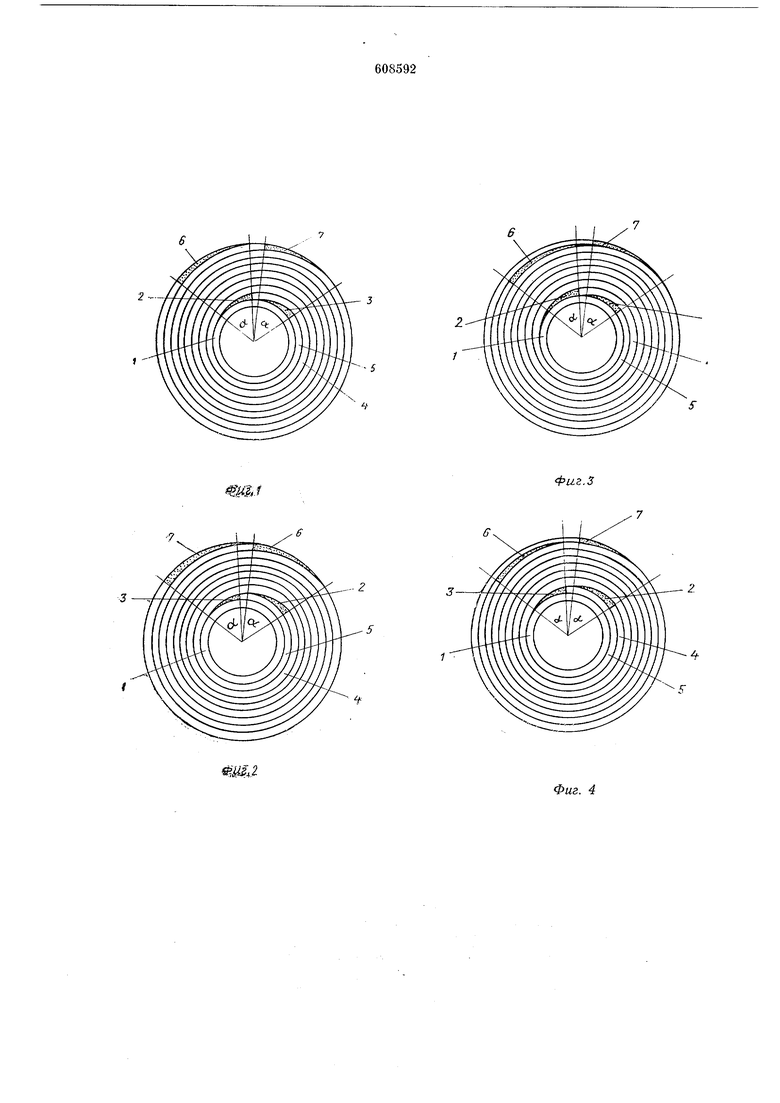

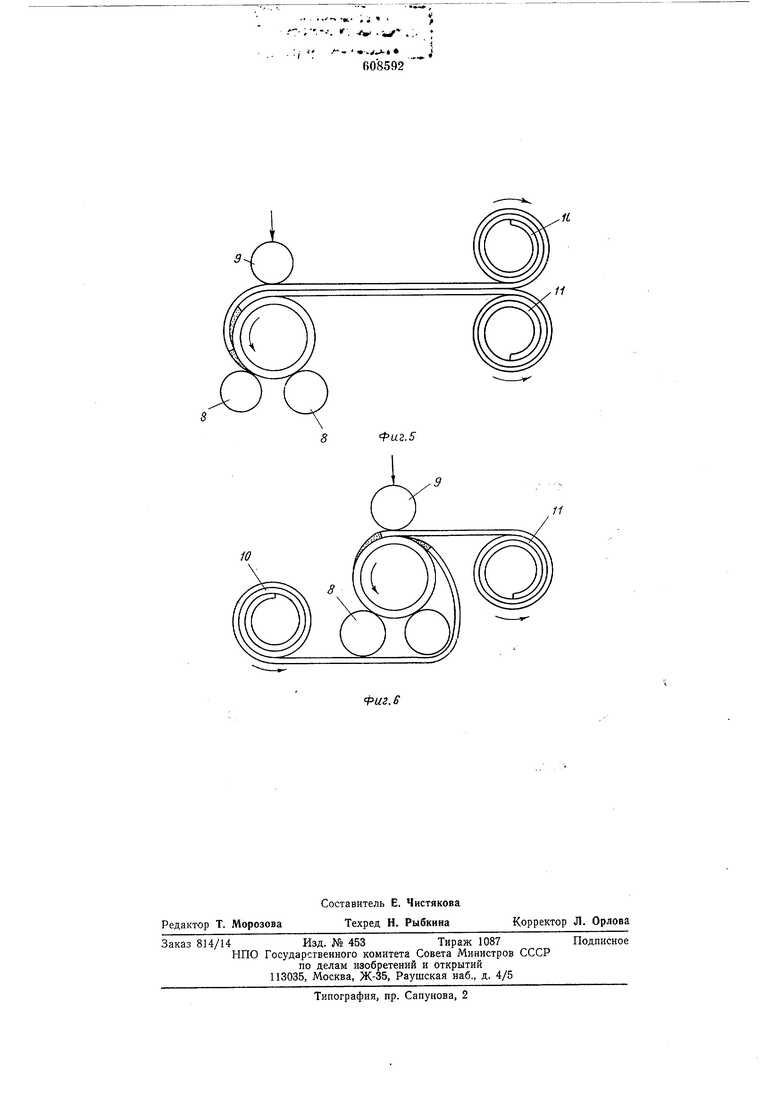

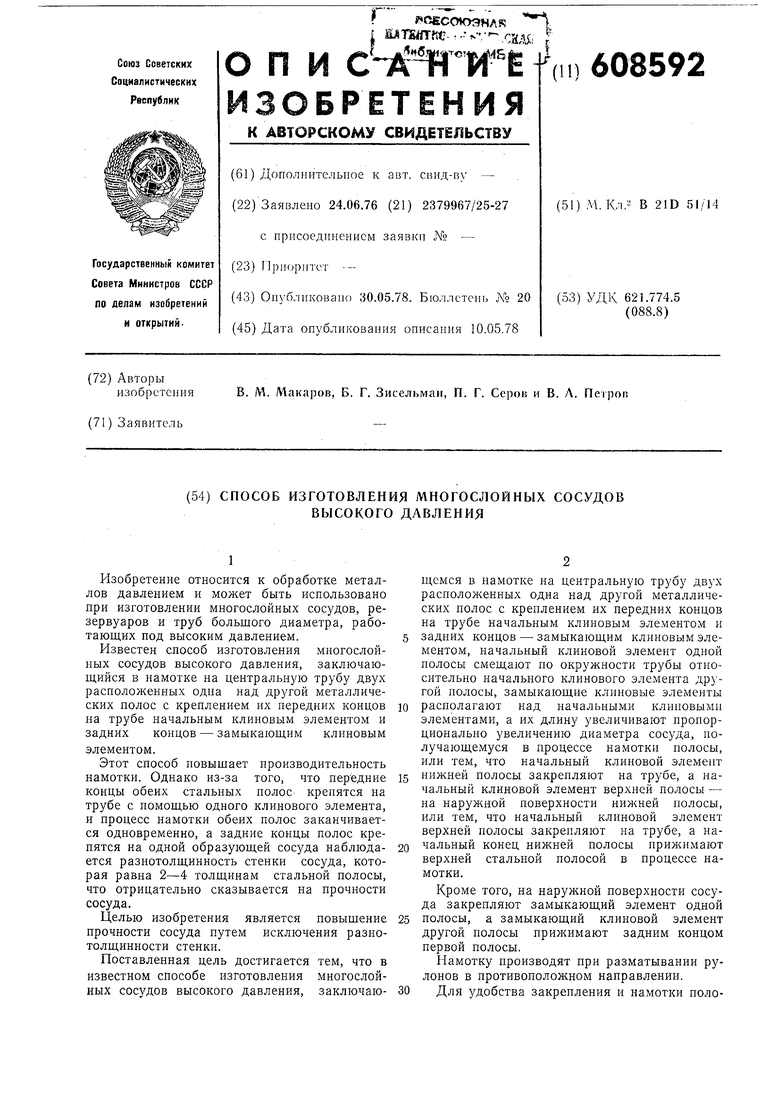

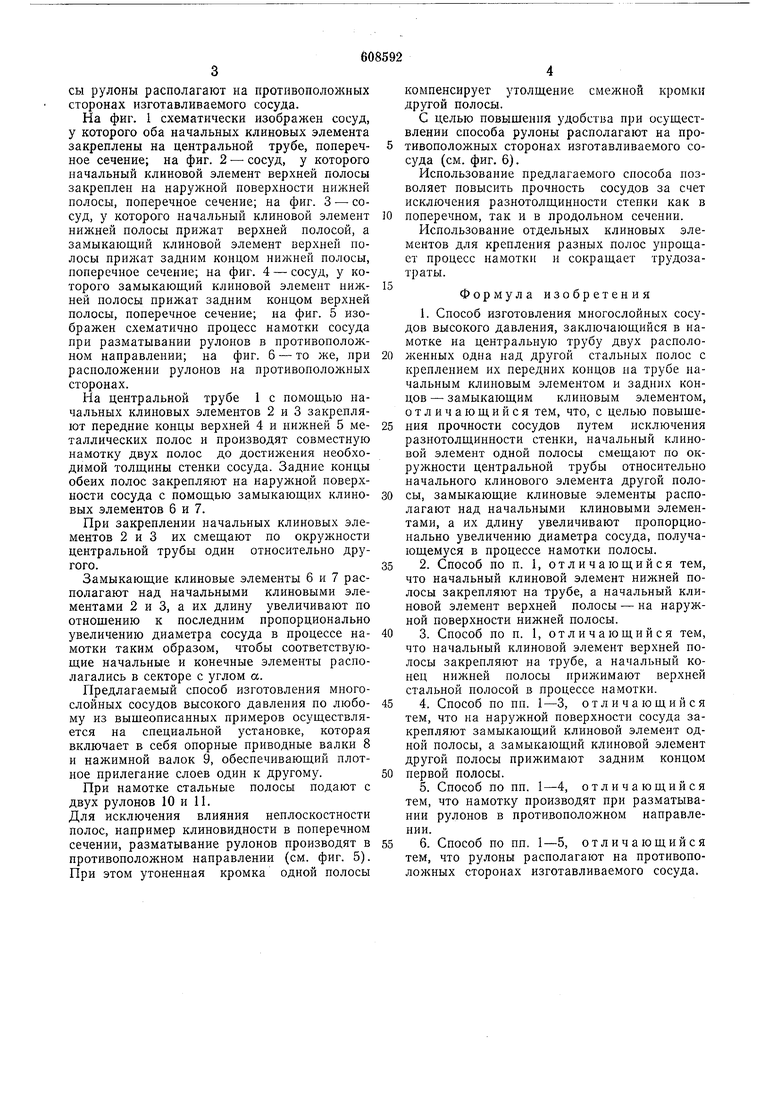

На фиг. 1 схематически изображен сосуд, у которого оба начальных клиновых элемента закреплены на центральной трубе, поперечное сечение; на фиг. 2 - сосуд, у которого начальный клиновой элемент верхней полосы закреплен на наружной поверхности нижней полосы, поперечное сечение; на фиг. 3 - сосуд, у которого начальный клиновой элемент нижней полосы прижат верхней полосой, а замыкающий клиновой элемент верхней полосы задним концом нижней полосы, поперечное сечение; на фиг. 4 - сосуд, у которого замыкающий клииовой элемент нижней полосы прижат задним концом верхней полосы, поперечное сечение; на фиг. 5 изображен схематично процесс намотки сосуда при разматывании рулонов в противоположном направлении; на фиг. 6 - то же, при расположении рулонов на противоположных сторонах.

На центральной трубе 1 с помощью начальных клиновых элементов 2 и 3 закрепляют передние концы верхней 4 и нижней 5 металлических полос и производят совместную намотку двух полос до достижения необходимой толщины стенки сосуда. Задние концы обеих полос закрепляют на наружной поверхности сосуда с помощью замыкающих клиновых элементов 6 и 7.

При закреплении начальных клиновых элементов 2 и 3 их смещают по окружности центральной трубы один относительно другого.

Замыкающие клиновые элементы 6 и 7 располагают над начальными клиновыми элементами 2 и 3, а их длину увеличивают по отнощению к последним пропорционально увеличению диаметра сосуда в процессе намотки таким образом, чтобы соответствующие начальные и конечные элементы располагались в секторе с углом а.

Предлагаемый способ изготовления многослойных сосудов высокого давления по любому из вышеописанных примеров осуществляется на специальной установке, которая включает в себя опорные приводные валки 8 и нажимной валок 9, обеспечивающий плотное прилегание слоев один к другому.

При намотке стальные полосы подают с двух рулонов 10 и 11.

Для исключения влияния неплоскостности полос, например клиновидности в поперечном сечении, разматывание рулонов производят в противоположном направлении (см. фиг. 5). При этом утоненная кромка одной полосы

компенсирует утолщение смежной кромки другой полосы.

С целью повышения удобства при осуществлении способа рулоны располагают на противоположных сторонах изготавливаемого сосуда (см. фиг. 6).

Использование предлагаемого способа позволяет повысить прочность сосудов за счет исключения разнотолщинности стенки как в поперечном, так и в продольном сечении.

Использование отдельных клиновых элементов для крепления разных полос упрощает процесс намотки и сокращает трудозатраты.

Формула изобретения

1.Способ изготовления многослойных сосудов высокого давления, заключающийся в намотке на центральную трубу двух расположенных одна над другой стальных полос с креплением их передних коицов на трубе начальным клиновым элементом и задних концов - замыкающим клиновым элементом, отличающийся тем, что, с целью повышения прочности сосудов путем исключения разиотолщинности стенки, начальиый клиновой элемент одной полосы смещают по окружности центральной трубы относительно начального клинового элемента другой полосы, замыкающие клиновые элементы располагают над начальными клиновыми элементами, а их длину увеличивают пропорционально увеличению диаметра сосуда, получающемуся в процессе намотки полосы.

2.Способ но п. 1, отличающийся тем, что начальный клиновой элемент нижней полосы закрепляют на трубе, а начальный клиновой элемент верхней полосы - на наружной поверхности нижней полосы.

3.Способ по п. 1, отличающийся тем, что начальиый клиновой элемент верхней полосы закрепляют на трубе, а начальный конец нижней полосы прижимают верхней стальной полосой в процессе намотки.

4.Способ по пп. 1-3, отличающийся тем, что на наружной поверхности сосуда закрепляют замыкающий клиновой элемент одной полосы, а замыкающий клиновой элемент другой полосы прижимают задним концом первой полосы.

5.Способ по пп. 1-4, отличающийся тем, что намотку производят при разматывании рулонов в противоположном направлении.

6.Способ по пп. 1-5, отличающийся тем, что рулоны располагают на противоположных сторонах изготавливаемого сосуда.

т.

фиг.З

Фиг. 4

Авторы

Даты

1978-05-30—Публикация

1976-06-24—Подача