1

Предлагаемый способ предназначен для использования в энергетическом, химическом машиностроении и других отраслях народного хозяйства при изготовлении ядерных реакторов, сферических сосудов и химических аппаратов, преимущественно крупногабаритных.

Известны способы, изготовления сферических резервуаров со стенкой толщиной до 40-50мм.

При изготовлении оболочки из лепестков устанавливаются жесткие требования к геометрической форме заготовок и к разделке кромок.- Элементы оболочки сферических резервуаров изготавливаются преимущественно методом холодного вальцевания, метод горячей штамповки применяется лишь при изготовлении толстостенных лепестков. Рост технологических требований к сферическим конструкциям т.е. повышение давления при эксплуатации, увеличение температуры хранимого продукта и др. влекут за собой значительное изменение толщины стенки. Поэтому за последнее время нашел распространение способ изготовления многослойных сферических резервуаров 1.

Один из способов изготовления многослойной конструкции состоит в замене толстого листа листом средней толщины с наложенными на него тонкими листами. По сравнению с толстыми листами повышает J надежность конструкция. При выборе способа и технологии изготовления многослойной конструкции основным критерием ее качества, а следовательно, и несущей способности является величина зазоров между слоями, которые в описанных конструкциях 10 не поддаются измерению.

Кроме того, эти конструкции изготавливаются не экономично, не обеспечивают необходи.мой надежности, особенно сварных соединений.

Наиболее близким по технической сущйости и достигае.мому результату к предлагаемому способу является способ изготовления сферических многослойных сосудов, включающий изготовление центральной обечайки и навиваемой на нее многослойной 20 части, выполненной из заготовок заданной формы 2.

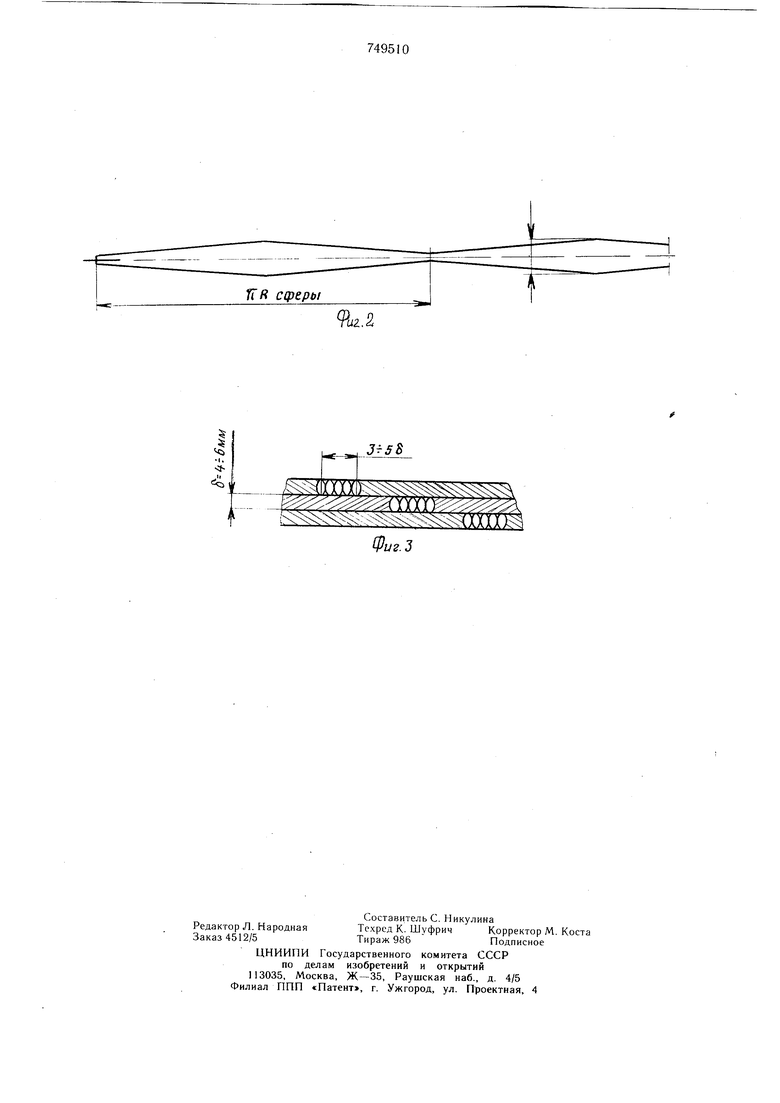

С целью повышения надежности конструкции и снижения трудоемкости изготовления сосуда заготовки для многослойной части выполняют из рулонной стали, которую обрезают по форме соединенных в непрерывную ленту меридиональных лепестков, которым перед намоткой на центральную оболочку придают требуемую форму, а при намотке натягивают, прижимают к нижележащему слою и сваривают в меридианальном направлении. Способ состоит в следующем. В начале по известной технологии изготавливается центральная сферическая оболочка с незначительной толщиной стенки, а затем на нее наматываются лепестки, изготовленные из рулонной стали. Очевидно для конструкции центральной оболочки будет применена сталь, состав которой зависит от агрессивности среды, т.е. газа или жидкости, находящихся внутри емкости. Наружные слои сферы могут быть изготовлены из высокопрочных сталей, которые хорошо свариваются, так как это свойство стали во многом предопределяет надежность сварной конструкции при эксплуатации. Конструкция сферической оболочки во многом зависит от метода ее раскроя. Обычно оболочка сооружается из лепестков двоякой кривизны. Лепестки должны быть по возможности крупными, однотипными и взаимозаменяемыми. При сборке оболочки из таких лепестков обеспечивается ее геометрическая форма без подгоночных операций в процессе монтажа. При выборе наиболее экономичного раскроя оболочки ставятся следующие задачи: уменьшение протяженности сварных швов, уменьшение числа монтажных элементов и потерь материала на отходы. В нашем случае многослойная часть. изготавливаемая из рулонной полосы, решена при меридиональном раскрое сферы на лепестки . Этот раскрой наиболее удобен для осуществления автоматической сварки, так как в этом случае отсутствуют экваториальные и кольцевые швы (за исключением кольцевых швов днища и купола). Меридиональные лепестки изготавливаются из рулонной стали на линии подготовки в заводских условиях, где заготовкипроходят ряд технологических операций: осмотр, очистку, правку, резку кромок по шаблону, холодную валь цовку и сматывание в рулон. При изготовлении лепестков сферической формы методом холодной вальцовки фор мообразование происходит на специальном многоваликовом вальцовочном стенде, встро енном в линию. Лепесток получает двойную кривизну за счет профиля валков и соответствующего их расположения в пространстве. Оси валков расположены по определенному радиусу, часть из них изгибающая, остальные - калибрующие. На изгибающих валках происходит деформация плоской заготовки, которая увеличивается при пререходе на калибрующие валки. Здесь окончательно формируется сферическая поверхность по заданному радиусу. После вальцовки проверяется кривизна лепестков, а затем они сворачиваются в рулон, который устанавливается на тележке. Сферические металлоконструкции требуют высокой точности монтажа и тщательного соблюдения технологии сварки, так как всякое отступление от геометрической формы вызывает в оболочке шара дополнительные напряжения, крайне нежелательные. На фиг. 1 показана схема изготовления сосуда; на фиг. 2 - заготовка многослойной части; на фиг. 3 - элемент многослойного сосуда в сечении. Для обеспечения необходимой точности монтажа сферической оболочки предлагается установить центральную монтажную стойку 1 с закрепленными на ней днищем 2, куполом 3 и грузоподъемным устройством 4. Верхняя опора центральной стойки закрепляется на пространственной металлической конструкции 5, которая на катках, движущихся по рельсовому пути, может поворачиваться относительно вертикальной оси. По круговым направляющим портала 6, расположенным симметрично, перемещаются тележки 7. На каждой тележке установлен рулон 8 с профилированными лепестками, два сварочных аппарата 9, устройство для резки 10 и система 11 прижимных и направляющих валков, которые создают необходимое усилие прижима и натяжения полосовым лепесткам. Во время перемещения тележки, например сверху вниз, в процессе разматывания лепесток прижимается к нижележащему слою и одновременно производится привар кромок плавящимся электродом в защитнои газовой среде. Этот способ сварки обеспечивает необходимое качество соединения лепестков, толщина которых колеблется в пределах 4- 8 мм в любом пространственном положении. Учитывая размеры конструкции (диаметр десятки метров), а также необходимость точного направления электродов вдоль кромок, лепестки располагаются не рядом, а с зазором, величина которого примерно равна 3-5 толщинам заготовки. В этот зазор входят датчики следящей системы - ролик или костыль, обеспечивающие необходимое направление электродов вдоль кромок лепестков, а также датчики, измеряющие расстояние между слоями. Этот зазор заваривается, а направленный металл подвергается зачистке. Таким образом происходит приварка двух лепестков, расположенных симметрично. Затем портал вместе с тележками перемещается на ширину лепестка и величину зазора. Операция сварки лепестков продолжается до тех пор, пока будет-изготовлен очередной слой оболочки. После сварки и полного монтажа оболочки приступают к установке опорных элементов всего комплекса. При необходимости изготовления сферической крышки или днища для крупногабаритного сосуда высокого давления на центральной стойке устанавливается фланец, к которому привариваются лепестки или моитажное разъемное кольцо. Использование предлагаемого способа изготовления многослойной сферической конструкции (сферы, крышки, днища) дает возможность изготовить многослойную Сферу, крышку и днище практически любого размера с неограниченной толщиной стенки с контролируемой величиной зазора между слоями; повышается надежность многослойной конструкции за счет устранения концентраторов напряжений, связанных с остаточными сварочными напряжениями и дефектами при сварке в результате исключения монолитных сварных швов; привариваемые лепестки копируют центральную оболочку или нижележащий слой, т.е. благодаря своей податливости из-за незначительной толщины исходного материала, обеспечивается надежность конструкции-отсутствие межслойных зазоров. Формула изобретения Способ изготовления сферических многослойных сосудов, включающий изготовление контрольной обечайки и навиваемой на нее многослойной части, выполненной из заготовок заданной формы, отличающийся тем, что, с целью повышения надежности конструкции и снижения трудоемкости изготовления сосуда, заготовку для многослойной части выполняют из рулонной стали, которую обрезают по форме соединенных в непрерывную ленту меридиональных лепестков, которым перед намоткой на центральную оболочку придают требуемую форму, а при намотке натягивают, прижимают к нижележащему слою и сваривают в меридиональном направлении. Источники инфор.мации, принятые во внимание при экспертизе 1.Ляхов В. и др. Сооружение стальных сферических резервуаров. Казань, 1971, с. 68. 2.Авторское свидетельство СССР № 606662, кл. В 21 D 51/24, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2009 |

|

RU2419503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| Способ изготовления сферических оболочек | 1985 |

|

SU1349858A2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| Способ изготовления многослойных корпусов сосудов | 1974 |

|

SU659828A1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| Способ изготовления сварных оболочковых конструкций | 1988 |

|

SU1609531A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления крупногабаритных сосудов высокого давления | 1975 |

|

SU562357A1 |

41

Jr55

Авторы

Даты

1980-07-23—Публикация

1976-10-19—Подача