(54) СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ

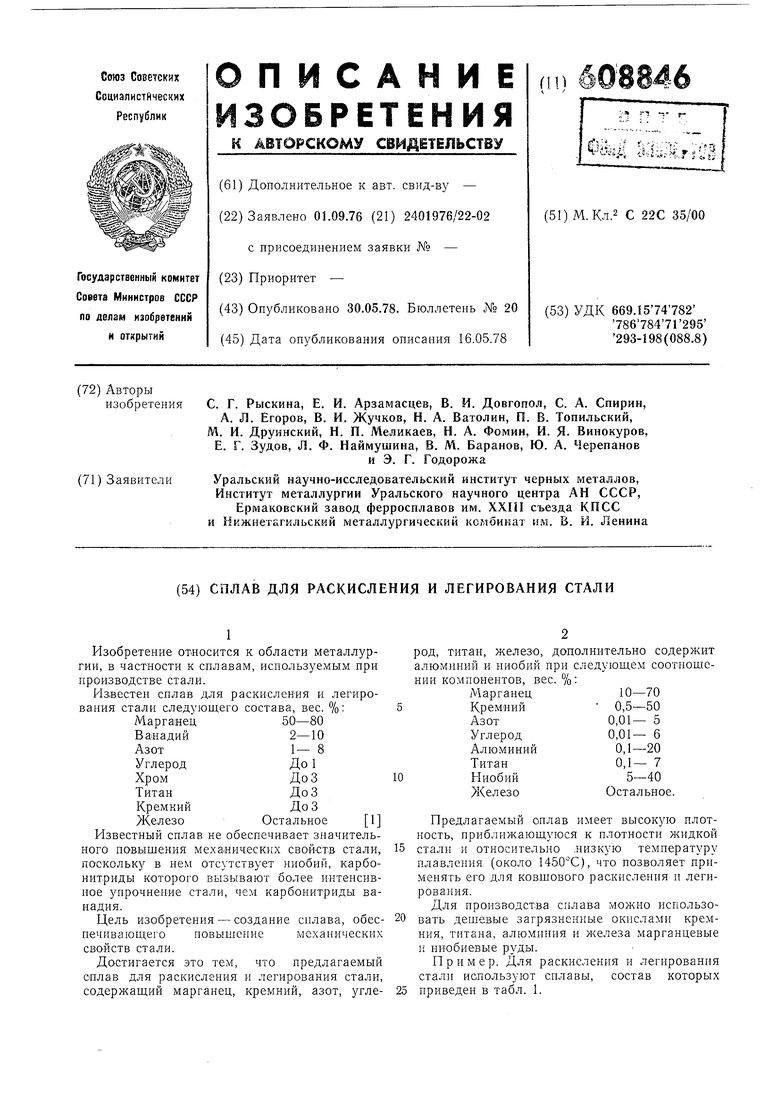

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и легирующая смесь для предварительного раскисления стали | 1985 |

|

SU1315479A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ получения сплава для раскисления и легирования стали | 1987 |

|

SU1468951A1 |

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| Сплав для микролегирования стали | 1983 |

|

SU1138426A1 |

Полученные сплавы использованы на двух опытных плавках стали в индукционной печи емкостью 60 кг с фракционным выпуском в

Химический состав, вес. %

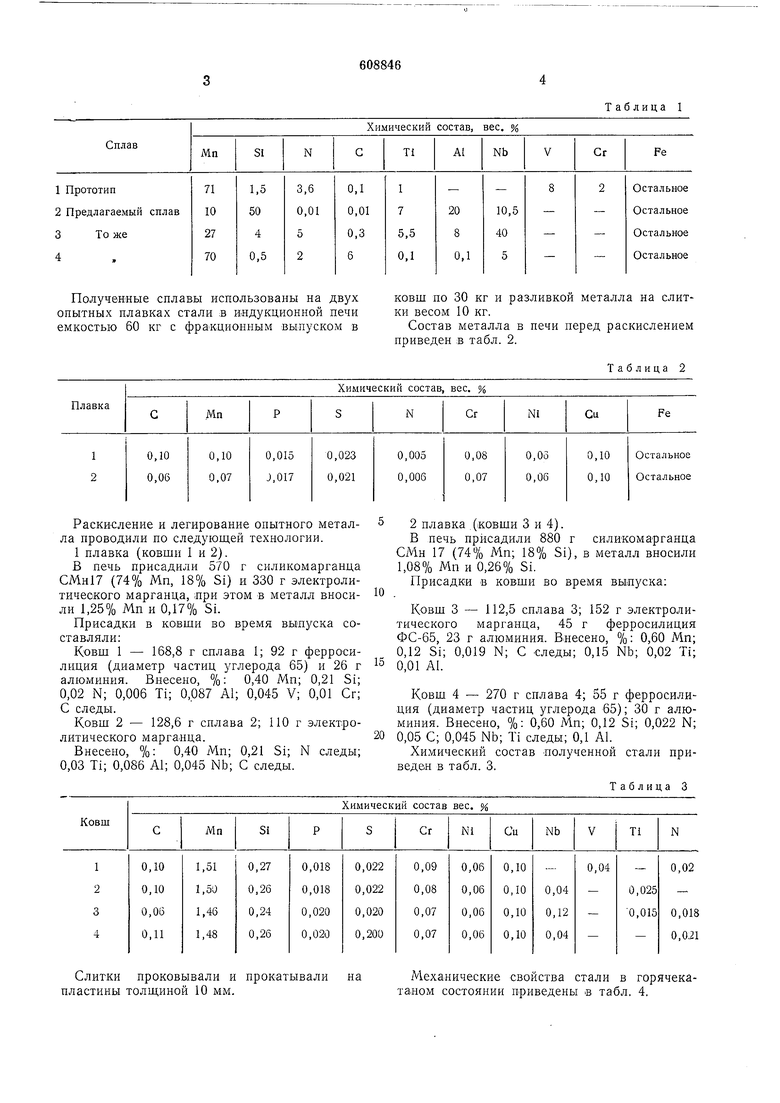

Раскисление и легирование опытного металла проводили по следующей технологии.

1 плавка (ковши 1 и 2).

В печь присадили 570 г силикомарганца СМн17 (74% Мп, 18% Si) и 330 г электролитического марганца, при этом в металл впосили 1,25% Мп и 0,17% Si.

Присадки в ковши во время выпуска составляли:

Ковш 1 - 168,8 г сплава 1; 92 г ферросилиция (диаметр частиц углерода 65) и 26 г алюминия. Внесено, %: 0,40 Мп; 0,21 Si; 0,02 N; 0,006 Ti; 0,087 Al; 0,045 V; 0,01 Cr; С следы.

Ковш 2 - 128,6 г сплава 2; 110 г электролитического марганца.

Внесено, %: 0,40 Мп; 0,21 Si; N следы; 0,03 Ti; 0,086 Al; 0,045 Nb; С следы.

Химический состав вес.

Слитки проковывали и прокатывали на пластины толш,иной 10 мм.

ковш по 30 кг и разливкой металла на слитки весом 10 кг.

Состав металла в печи перед раскислением приведен в табл. 2.

Таблица 2

2 плавка .(ковши 3 и 4).

В печь присадили 880 г силикомарганца СМн 17 (74% Мп; 18% Si), в металл вносили 1,08% Мп и 0,26% Si.

Присадки в ковши во время выпуска:

Ковш 3 - 112,5 сплава 3; 152 г электролитического марганца, 45 г ферросилиция ФС-65, 23 г алюминия. Внесено, %: 0,60 Мп; 0,12 Si; 0,019 N; С следы; 0,15 Nb; 0,02 Ti; 0,01 Al.

Ковш 4 - 270 г сплава 4; 55 г ферросилиция (диаметр частиц углерода 65); 30 г алюмипия. Внесено, %: 0,60 Мп; 0,12 Si; 0,022 N; 0,05 С; 0,045 Nb; Ti следы; 0,1 Al.

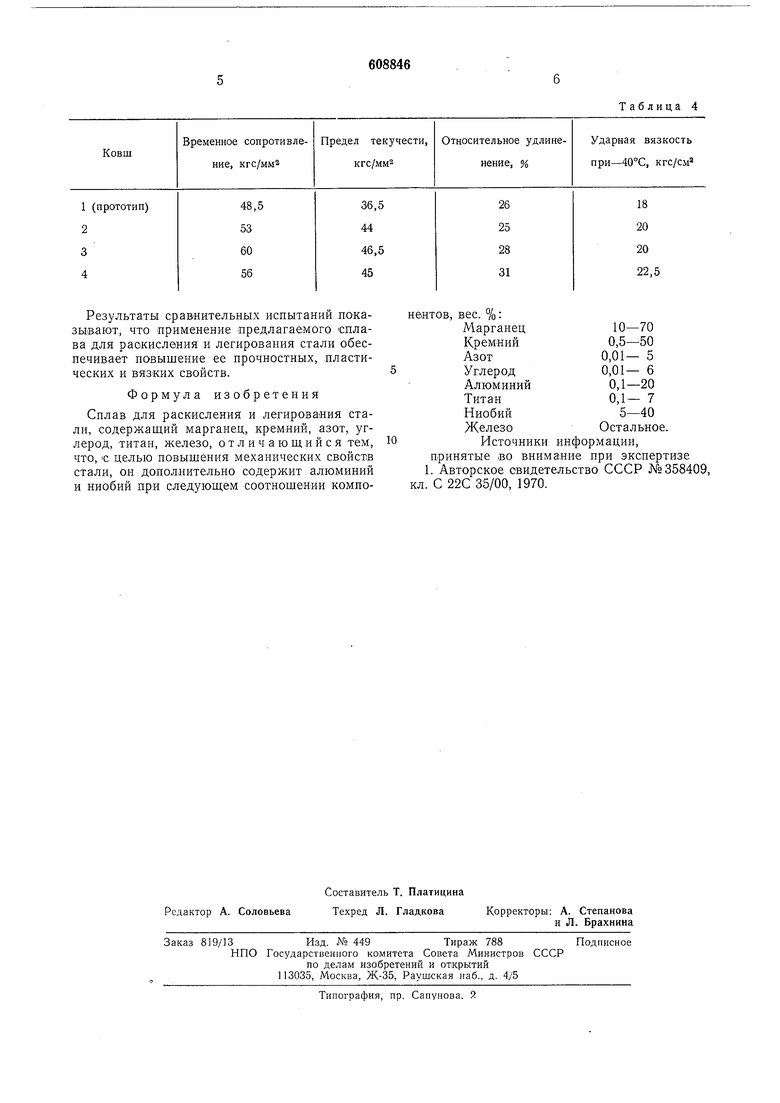

Химический состав Полученной стали приведен в табл. 3.

Таблица 3

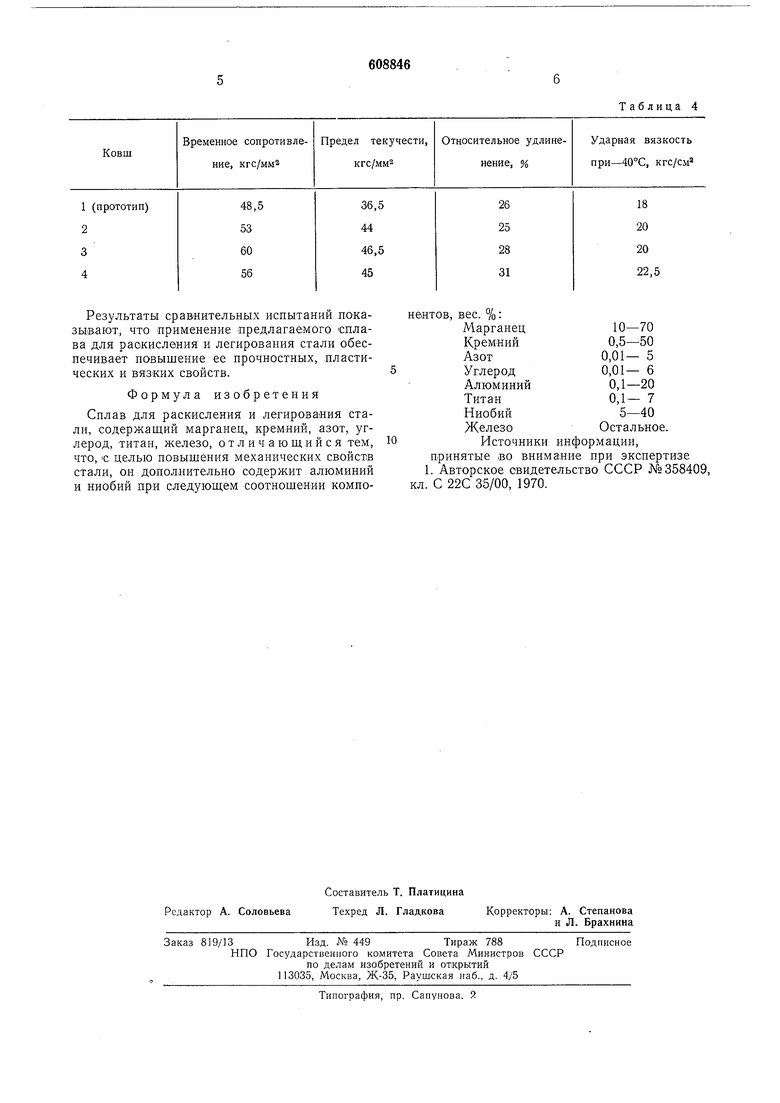

Механические свойства стали в горячекатаном состоянии приведены в табл. 4.

Результаты сравнительных испытаний показывают, что применение предлагаемого сплава для раскисления и легирования стали обеспечивает повышение ее прочностных, пластических и вязких свойств.

Формула изобретения

Сплав для раскисления и легирования стали, содержащий марганец, кремний, азот, углерод, титан, железо, отличающийся тем, что, С целью повышения механических свойств стали, он дополнительно содержит алюминий и ниобий при следующем соотношении компоТаблица 4

бнтов, вес. %:

Марганец

10-70 0,5-50

Кремний

Азот 0,01- 5 0,01- 6

Углерод

Алюминий 0,1-20 0,1- 7

Титан

Ниобий 5-40 Остальное.

Железо Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №358409, л. С 22С 35/00, 1970.

Авторы

Даты

1978-05-30—Публикация

1976-09-01—Подача