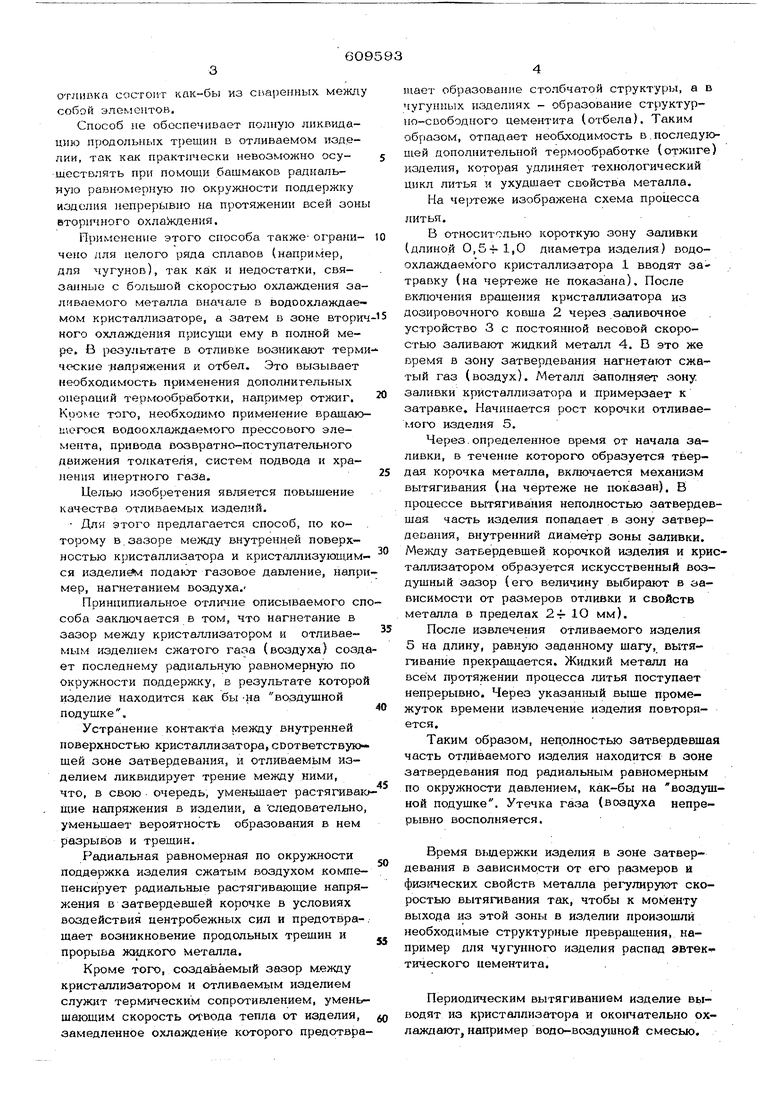

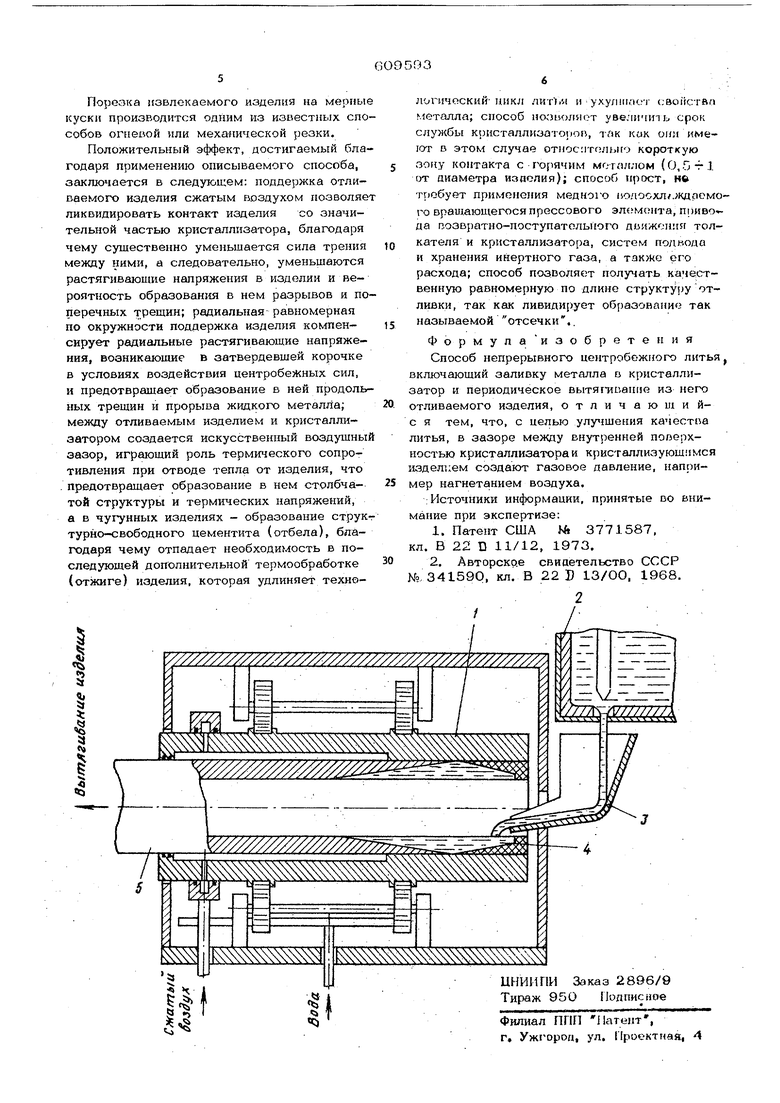

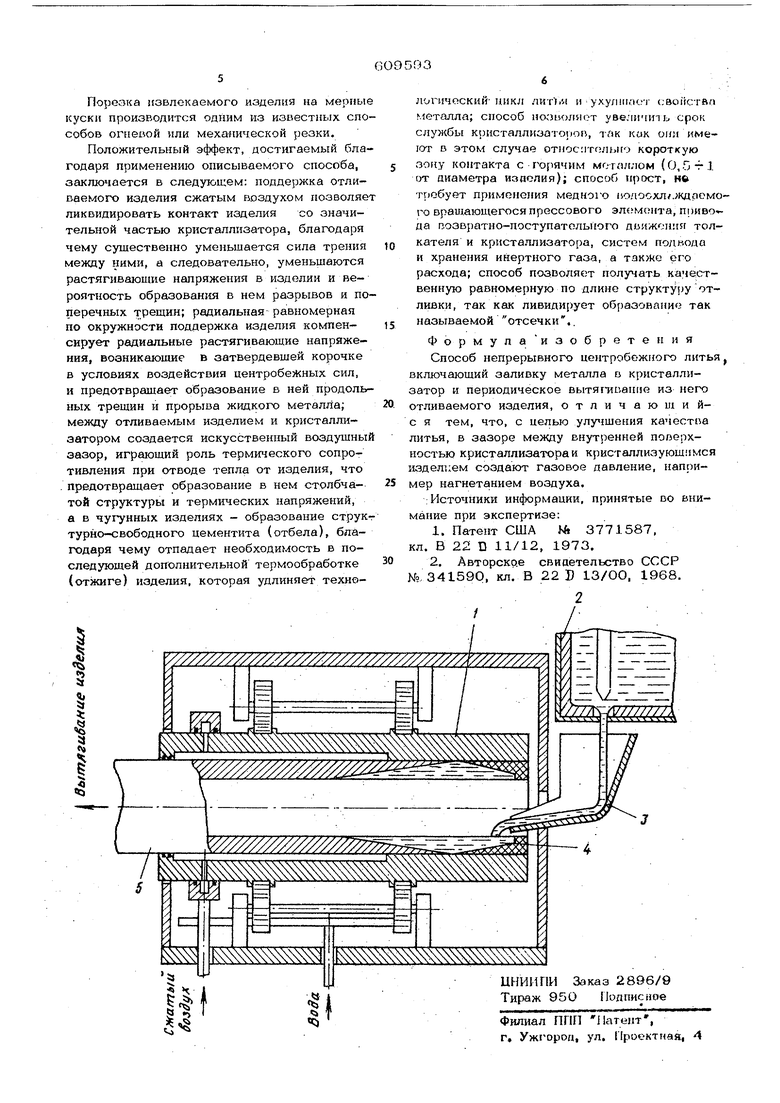

отлнвка состоит как-бы из сваренных между собой элементов. Способ не обоспечнвгает полную ликвидацию продольных трещин в отливаемом изделии, так как практ11чески невозможно осуществлять при помощи башмаков радиальную равномерную по окружности поддержку иоделня непрерывно на протяжении всей зон вторичного охлаждения. Применение этого способа также-ограничено для целого ряда сплавов (например, для чугунов), так как и недостатки, связанные с большой скоростью охлаждения за ливаемого металла вначале в водоохлаждае- мом кристаллизаторе, а затем в зоне втори ного охчаждения присущи ему в полной мере. В результате в отливке возникают терм ческие | апряжения и отбел. Это вызывает необходимость применения дополнительных операций термообработки, например отнсиг. Кроме того, необходимо применение вращаю щегося водоохлаждаемого прессовогх элемента, привода возвратно-поступательного движения толкателя, систем подвода и хранения инертного газа. Целью изобретения является повышение кач-ества отливаемых изделий, Для этого предлагается способ, по которому в.зазоре между внутренней поверхностью кристаллизатора и кристаллизующим ся изделием подают газовое давление, напр мер, нагнетанием воздуха. Принципиальное отличие описываемого сп соба заключается в том, что нагнетание в зазор между кристаллизатором и отливаемым изделием сжатого газа (воздуха) созд ет последнему радиальную равномерную по окружности поддержку, в результате которо изделие находится как бы -на воздушной подушке. Устранение контакта между внутренней поверхностью кристаллизатора,соответствую щей зоне затвердевания, и отливаемым изделием ликвидирует трение между ними, что, в свою очередь, уменьшает растягивак щие напряжения в изделии, а следовательно уменьшает вероятность образования в нем разрывов и трещин, Р адиачьная равномерная по окружности поддержка изделия сжатым воздухом компепенсирует радиальные растягивающие напряжения в затвердевшей корочке в условиях воздействия центробежных сил и предотвращает возникновение продольных трещин и прорыва жидкого металла. Кроме того, соадаЬаемый зазор м:ежду кристаллизатором и отливаемь1М изделием служит термическим сопротивлением, уменьшающим скорость о Вода тепла от изделия, замедленное охла кдение которого предотвра щает образование столбчатой структуры, а в чугунных изделиях - образование структурно-свободного цементита (отбела). Таким образом, отпадает необходимость в.последующей дополнительной термообработке (отжиге) изделия, которая удлиняет технологический цикл литья и ухудщает свойства металла. На чертеже изображена схема процесса литья. В относительно короткую зону заливки (длиной 0,5-г 1,0 диаметра изделия) водоохлалщаемого кристаллизатора 1 вводят затравку (на чертеже не показана). После включения вращения кристаллизатора из дозировочного ковша 2 через заливочное устройство 3 с постоянной весовой скоростью заливают жидкий металл 4. В это же время в зону затвердевания нагнетают сжатый газ (воздух). Металл заполняет зону за/швки кристаллизатора и примерзает к затравке. Начинается рост корочки отливаемого изделия 5. Через.определенное время от начала заливки, в течение которого образуется твердая корочка металла, включается механизм вытягивания (на чертеже не показан). В процессе вытягивания неполностью затвердевшая часть изделия попадает в зону затвердепания, внутренний диаметр зоны заливки. Между затвердевшей корочкой изделия и кристаллизатором образуется искусственный воздушный зазор (его величину выбирают в аависимост и от размеров отливки и свойств металла в пределах 2-f Ю мм). После извлечения отливаемого изделия 5 на длину, равную заданному шагу, вытягивание прекращается. Жидкий металл на всём протяжении процесса литья поступает непрерывно. Через указан1а1й выше промежуток времеии извлечение изделия повторяется. Таким образом, неполностью затвердевшая часть отливаемого изделия находится в зоне затвердевания под радиальным равномерным по окружности давлением, как-бы на воздушной подушке. Утечка газа (возцуха непрерывно восполняется. Время вьщержки изделия в зоне затвердевангш в зависимости от его размеров и физических свойств металла регулируют скоростью вытягивания так, чтобы к моменту выхода из этой зоны в изделии произошли необходимые структурные превращения, например для чугунного изделия распад эвтектического цементита. Периодическим вытягиванием изделие выводят из кристаллизатора и окончательно охлаждают, например водо-воздушной смесью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| ОДТЕНТНО-ШНИЧЕСКА* _ БИБЛИОТЕКА | 1972 |

|

SU341590A1 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2097164C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2677560C2 |

| Способ непрерывного литья серого чугуна | 1975 |

|

SU536007A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 2017 |

|

RU2733525C1 |

Авторы

Даты

1978-06-05—Публикация

1976-05-17—Подача