Изобретение относится к металлургии и может быть использовано при полунепрерывном литье составных изделий, например, прокатных валков с бандажами, либо при восстановлении изношенных валков.

Известен способ изготовления прокатных валков с осью и бандажом (авт. св. N 1678475, кл. B 21 B 28/02, B 23 K 9/04, 1989). Способ предусматривает осуществление наплавки на ось металла бандажа чередующимися слоями, что должно уменьшить остаточные напряжения. Однако, такие напряжения неизбежно будут возникать при охлаждении направленных слоев, что может привести к трещинам в них. Кроме того, следует отметить сложность наплавки некоторых сплавов, например чугунных валков, некачественная их наплавка приводит к нарушению сплошности и снижению качества.

Известен способ изготовления двухслойных деталей литьем (патент Японии N 1-46221 /57-175066/, кл. B 22 D 13/00, B 22 D 19/16 (РЖ N 6, 90). Предусмотрена заливка центробежным способом наружного и внутреннего слоев изделия, однако, помимо трудностей с высоким качеством сцепления слоев, возникает трудность отливки внутренней сплошной оси, что часто требуется на практике. Если же использовать заранее изготовленную ось, то при охлаждении бандажа в нем возникают высокие термические напряжения.

Ближайшим аналогом предлагаемого изобретения как по технической сущности, так и по достигаемому результату, является способ (Германн Э. Непрерывное литье. М. Металлургиздат, 1961, с. 388), включающий заливку жидкого металла в кольцевой зазор между наружным и внутренним кристаллизаторами и формирование между ними полого слитка.

Верхней частью внутреннего кристаллизатора является дорн.

Недостатком способа является низкое качество составного изделия ввиду значительных термических напряжений в наружной части слитка при его кристаллизации на поверхности, ранее затвердевшего слитка. Усадочные напряжения могут привести к появлению трещин либо снижают качество изделия при последующей его эксплуатации. Снижение качества изделия возникает либо из-за больших натягов, либо из-за низкой прочности сцепления бандажа и оси.

Цель изобретения повышение качества составных изделий.

Эта задача решается за счет того, что в качестве нижней части внутреннего кристаллизатора используют заготовку, являющуюся внутренней частью составного изделия, а слиток, сформированный между дорном и наружным кристаллизатором, перемещают на заготовку.

При этом заготовку можно брать с конической наружной поверхностью.

Кроме того, для повышения качества за счет надежности сцепления оси заготовки с ее наружным слоем без больших натягов на поверхности дорна и заготовки выполняют продольные пазы, например, с сечением в форме дуг окружностей. Наружный кристаллизатор можно перемещать относительно внутреннего кристаллизатора совместно с отливаемым слитком. Общими признаками заявляемого технического решения и прототипа являются операции заливки жидкого металла в кольцевой зазор между наружным и внутренним кристаллизаторами, и применение в качестве верхней части внутреннего кристаллизатора дорна.

Отличительным признаком является то, что в качестве нижней части внутреннего кристаллизатора берут заготовку, являющуюся внутренней частью составного изделия, а слиток сформированный между дорном и наружным кристаллизатором, перемещают на заготовку.

Наружную поверхность заготовки можно принять конической, а на поверхностях дорна и заготовки выполнить пазы.

Внутренним кристаллизатором являются два элемента: в начальной стадии кристаллизации водоохлаждаемый дорн, а в заключительной стадии заготовка, изготовленная заранее и установленная под дорном.

При этом наружный кристаллизатор можно перемещать совместно с отливаемым слитком.

Именно указанные отличительные признаки обеспечивают решение поставленной технической задачи, поскольку выполнение нижней части внутреннего кристаллизатора в виде заготовки и перемещение на нее кольцевого слитка обеспечивает возможность создания именно такого натяга, который требуется для обеспечения высокого качества составного изделия.

Поиск по патентным фондам НПО "НИИПТМАШ" показал, что данный признак не известен в патентах и научно-технической литературе и, следовательно, он является новым.

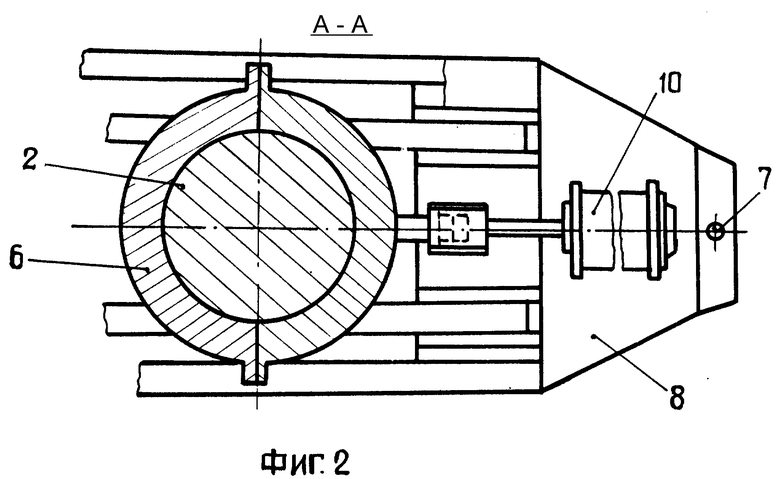

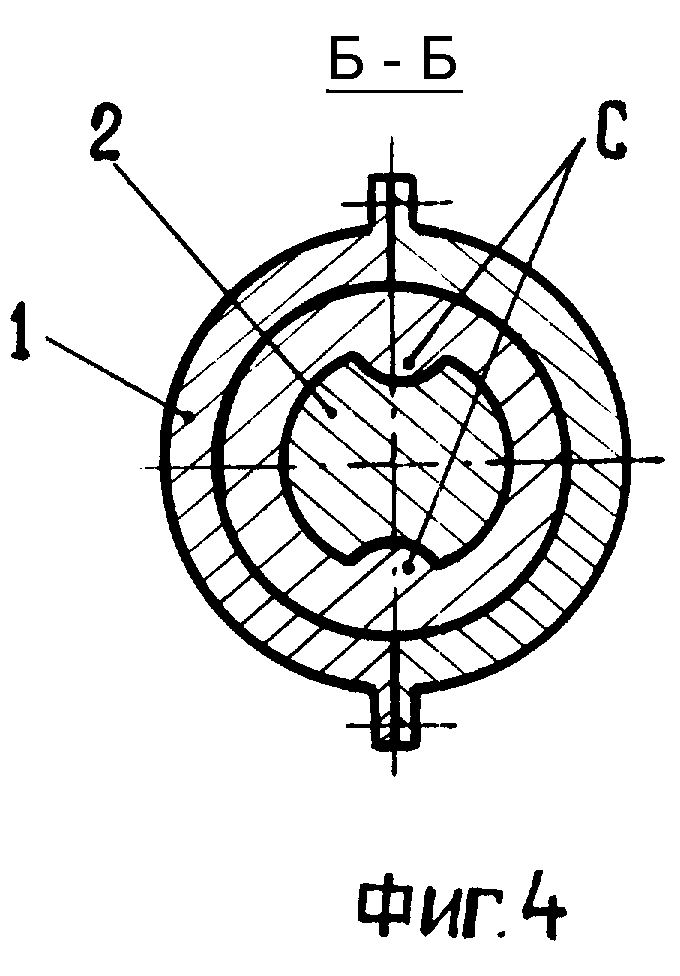

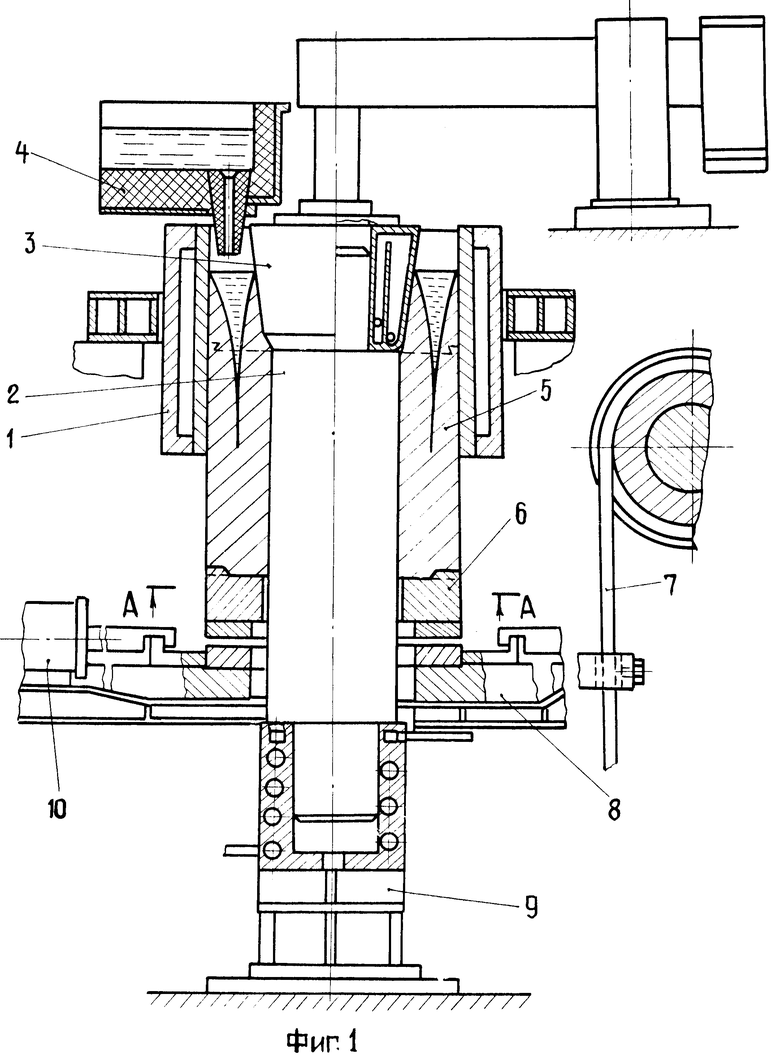

На фиг.1 показана машина для реализации способа; на фиг.2 разрез А-А на фиг. 1; на фиг.3 схема машины с перемещением наружного кристаллизатора; на фиг.4 разрез Б-Б на фиг.3.

Здесь обозначены: наружный кристаллизатор 1, внутренний кристаллизатор, образованный заготовкой 2 и медным водоохлаждаемым дорном 3. Жидкий металл заливают в кольцевой зазор между наружным и внутренним кристаллизаторами из промежуточной емкости 4. Слиток 5 образует наружный слой изделия. Он внизу контактирует с затравкой 6, а перемещение его осуществляется приводом канатами 7, на которых укреплена каретка 8.

Золотовка установлена в опоре 9, а половины затравки можно перемещать гидравлическими цилиндрами 10.

Приведем пооперационное описание способа. Первая операция заключается в подготовке заготовки либо литьем, (непрерывным, полунепрерывным, в кокиль и т.д.), либо иным способом. В качестве заготовки можно взять изношенный валок и удалить механообработкой часть бочки (30-60 мм). Вторая операция состоит в том, что в кристаллизатор 1 устанавливают заготовку 2, а над ней устанавливают водоохлаждаемый дорн 3 (дорн 3 полый, так что в него входит цапфа заготовки 2).

После введения затравки в кристаллизатор до уровня дорна 3 (см. пунктир на фиг.1) приступают к третьей операции заливке жидкого металла из промежуточной емкости 4 в кольцевой зазор между наружным кристаллизатором 1 и дорном 3. Здесь происходит формирование полого слитка 5. После сцепления с затравкой (время 0,5-2,0 мин, в зависимости от сечения слитка) начинают четвертую операцию перемещение слитка 5 с затравкой 6. В данном примере на канатах 7 подвешена каретка 8, которая перемещается приводами через канатную передачу (как обычно, сила веса каретки 8 должна превышать силу трения полого слитка 5 относительно наружного и внутреннего кристаллизаторов). Внутренняя поверхность слитка 5 формируется на коническом дорне 3, являющемся верхней частью внутреннего кристаллизатора, а затем уже сформированная корка с качественной поверхностью переходит на поверхность заготовки 2, являющейся нижней частью внутреннего кристаллизатора. Для стали температура внутренней поверхности слитка 5 на дорне 3 снижается от мениска к нижней части дорна от 1400-1460oC до 1150-1200oC, а на нижней части кристаллизатора (на заготовке 2) снижается более медленно до 1000-1100oC. При усадке в верхней части слитка 5 происходит уменьшение диаметра дорна Δd = αdΔt, где α - коэффициент термического удлинения, Δt - перепад температур, d диаметр дорна, и при α 1,5•10-5 град-1, Dt 260oC.

Δd 0,39•10-2d, и например, при d 500 мм

Δd 1,95≈2 мм. Длина дорна 3 при литье стали и чугуна 200-350 мм. Диаметр дорна 3 лучше принимать на 1-3 мм большим, чем в заготовке 2 у верхнего края ее бочки, т. е. если диаметр дорна 3 у мениска равен 500 мм, то у нижней торцевой поверхности дорна 3 d1 498 мм, а у контактирующей с дорном поверхности заготовки 2 d2 496 мм. Поверхности заготовки 2 лучше еще при ее изготовлении придать коническую форму, что позволяет учесть влияние усадки слитка 5 по мере его движения вдоль поверхности заготовки 2 (при перемещении совместно с затравкой 6 кареткой 8). При охлаждении на длине заготовки 2 150-200oC и α 1,0•10-5 град-1 (величина a убывает по мере охлаждения) усадка равна (150-200)•10-5 d (1,5-2,0)•10-3d. Поэтому, если d диаметр дорна 3 у мениска, то его диаметр у нижней поверхности d1 d 0,39•10-2d, диаметр заготовки 2 у верхнего края ее бочки d2 d 0,39•10-2d-(1-3) мм, а у нижней торцевой поверхности бочки заготовки 2

d3 d 0,39•10-2d (1-3)- 0,2•10-2d

d3 ≈ d 0,6•10-2d (1-3).

В начале разливки можно, как обычно, надеть на дорн 3 тонкое кольцо, которое сваривается со слитком 5 и затем перемещается совместно с ним, что предотвращает заклинивание полого слитка 5 на дорне 3 в начальной стадии процесса, когда слиток 5 еще не перемещается.

После вытягивания слитка 5 на заданную длину (это либо длина бочки заготовки 2, либо превышает ее на 50-100 мм, для последующей обрезки этого участка, содержащего пазы в форме "ласточкина хвоста" на участках контакта с затравкой 6) останавливают каретку 8 и переходят к пятой операции. При этом отделяют слиток 5 от затравки, в данном конкретном примере отделяя две половины затравки 6 гидроцилиндрами 10 их поступательным перемещением. Слиток 5 надет на заготовку 2 и находится в опоре 9 (внутри этой водоохлаждаемой опоры находится нижняя цапфа заготовки 2; существенно, что обе цапфы заготовки 2 охлаждаются: верхняя в дорне 3, а нижняя в опоре 9, предотвращает их чрезмерный нагрев, что важно, если мы хотим использовать полученную деталь без дополнительной механической обработки поверхностей цапф).

Выступы на затравке (или пазы) в форме "ласточкина хвоста" расположены параллельно оси цилиндров 10 для возможности удаления половин затравки 6 цилиндрами 10, расположенными на каретке 8.

Последняя операция состоит в том, что после отведения в сторону емкости 4 и дорна 3 (в ряде случаев и кристаллизатора 1) изделие удаляют на склад либо к печам для термообработки.

Для улучшения сцепления слитка с заготовкой 2 на поверхностях внутреннего кристаллизатора и дорна 3, и заготовки 2 наносят продольные пазы С (фиг. 3, 4), которые повышают надежность изделия в эксплуатации, позволяя соединять бандаж с осью при малых натягах и даже вообще без натяга, уменьшая диаметр заготовки 2 по отношению к диаметру дорна 3. Эти пазы удобно выполнить с поперечными сечениями в форме дуг окружностей.

В ряде случаев желательно отливать валки с кольцевыми калибрами (создавая, например, для чугуна отбеленный слой высокой твердости на их поверхности). Способ позволяет получать такие изделия, если совместно со слитком 5 перемещать и наружный кристаллизатор 1, выполненный из двух половин, соединенных друг с другом перед началом литья. На поверхности кристаллизатора 1 выполнены выступы в форме, соответствующей форме калибров на валке. Исходное положение кристаллизатора 1 на фиг.3 показано пунктиром. Очевидно, что такое перемещение кристаллизатора 1 можно применять при небольшой длине слитка 5 во избежание литья расплава С большой высоты. При этом и слиток, и кристаллизатор совершают перемещение относительно оси заготовки 2.

Существенным признаком способа является то, что наружный слой изделия, т. е. полый слиток 5, перемещают при литье относительно его внутренней части заготовки 2, что возможно только в том случае, когда в начале кристаллизации твердая фаза формируется не на заготовке (это привело бы к свариванию заготовки и слитка и невозможности перемещения слитка), а на отдельном, водоохлаждаемом (нерасходуемом, конечно) кристаллизаторе 3, что дает дополнительный регулирующий фактор различие диаметров заготовки 2 и дорна 3. Это дает возможность регулировать натяг, уменьшать его (даже до нуля), увеличивая диаметр дорна 3 по отношению к заготовке 2.

На поверхность заготовки 2 можно нанести слой смазки, например, графита, дисульфида молибдена и т.д.

Пример. Необходимо отлить валок с номинальным диаметром его оси 400 мм и с бандажом толщиной 100 мм из чугуна СЧ-12-28. В качестве исходной заготовки используют ось валка, с которого после износа удален бандаж и механообработкой слой толщиной 10 мм, что обеспечило диаметр заготовки 2 (по бочке) 400 мм при диаметре цапф 220 мм.

Диаметр дорна 3 у мениска d 404 мм, а в нижней части дорна d1 d 0,39•10-2•d 404 0,39•404•10-2 404 - 1,58 402,42 ≈ 402,4 мм. Длина дорна 3 равна 200 мм и при скорости литья V 500 мм/мин время нахождения корки слитка на водоохлаждаемом дорне 3  0,4 мин. За это время сформируется корка слитка толщиной примерно 11 мм, а далее корка поступает на заготовку 2, диаметр бочки которой в верхней части равен d2 399,0 мм, а у нижнего торца d3 398 мм. При начальной температуре у мениска 1150o, а у нижнего края дорна 950oС, длина слитка 2000 мм, и времени разливки около 4 мин температура слитка в нижней его части будет равна 800oС.

0,4 мин. За это время сформируется корка слитка толщиной примерно 11 мм, а далее корка поступает на заготовку 2, диаметр бочки которой в верхней части равен d2 399,0 мм, а у нижнего торца d3 398 мм. При начальной температуре у мениска 1150o, а у нижнего края дорна 950oС, длина слитка 2000 мм, и времени разливки около 4 мин температура слитка в нижней его части будет равна 800oС.

Усадка в процессе движения слитка 5 вдоль поверхности заготовки 2 10-5•150•400 0,6 мм. После окончания разливки происходит охлаждение от средней (по длине) температуры 875oС до 25oС, т.е. на 850oС и усадка составит

αΔtd = 10-5•850•400 = 3,400 мм,

а с учетом, что диаметр d2 399 мм, т.е. меньше, чем d1 402,4 мм на 402,4 399,4 3,0 мм, фактический натяг составит 0,4 мм, что допустимо для легконагруженных валков. Можно применять заготовку 2 и дорн 3 овального, эллиптического сечения. Приведенные выше примеры не исчерпывают всех возможностей реализации способа. Можно использовать привод перемещения каретки и полого слитка не канатный, а винтовой, гидравлический в виде тянущих клетей и т.д. Можно также совместить опору 9 с кантователем и после отливки и затвердевания опустить изделие и кантовать на 90o, после чего удалить по рольгангу или шлеппером.

Допустимо отливать изделия разного состава и изменения натяга по длине центральной части изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ ПОЛЫХ СЛИТКОВ | 1992 |

|

RU2060857C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2021870C1 |

| ПРОКАТНЫЙ СТАН | 1992 |

|

RU2063274C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Ролик машины непрерывного литья | 1985 |

|

SU1276432A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

Изобретение относится к металлургии и может быть использовано, например, для изготовления прокатных валков с бандажами. Изобретение позволяет повысить качество изготовления за счет уменьшения термических напряжений в процессе кристаллизации охватывающей детали, например, бандажа валка. Указанный технический результат достигается за счет того, что при литье металла в кольцевой зазор между наружным и внутренним кристаллизаторами слиток перемещают на заготовку, являющуюся нижней частью внутреннего кристаллизатора, а его верхней частью является дорн, при этом заготовку берут с конусной наружной поверхностью, а наружный кристаллизатор можно перемещать с отливаемым полым слитком. Для улучшения сцепления бандажа с осью на поверхности дорна и заготовки выполнены продольные пазы, например, с сечениями, образованными дугами окружностей. 3 з.п. ф-лы, 4 ил.

| Патент США N 4828015, кл.B 22D 27/02, 1989 | |||

| Германн Э | |||

| Непрерывное литье | |||

| - М.: Металлургиздат, 1961, с.388, рис.1144. |

Авторы

Даты

1997-11-27—Публикация

1992-04-14—Подача