Область техники, к которой относится изобретение

Настоящее изобретение относится к кристаллизатору для непрерывного литья, содержащему участки, заполненные инородным материалом, а именно, металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты кристаллизатора, расположенные на внутренней поверхности стенки кристаллизатора в зоне мениска, конкретнее, относится к кристаллизатору для непрерывного литья, в котором в процессе непрерывного литья предотвращается образование трещин на поверхности отливки, связанное с неравномерным охлаждением затвердевшей корочки.

Известный уровень техники

При непрерывном литье стали изготавливают отливки заданной длины, как будет описываться ниже. Расплавленная сталь, разлитая в водоохлаждаемый кристаллизатор, контактируя с поверхностью кристаллизатора, охлаждается и затвердевает с образованием затвердевшего слоя (далее называемого «затвердевшей корочкой»). «Затвердевшая корочка», вмещающая незатвердевший слой металла, непрерывно протягивается через кристаллизатор вниз и подвергается охлаждению посредством водяного или воздушно-водяного распылителя, установленного ниже по ходу кристаллизатора. Под действием водяного или воздушно-водяного распылителя центральная часть протягиваемой стальной заготовки тоже затвердевает, после чего выполняется резка отливок с использованием газового резака или подобного ему устройства для получения отливок заданной длины.

В результате неравномерного охлаждения в кристаллизаторе затвердевшая корочка имеет разнотолщинность в направлении разливки и в направлении ширины отливки. В результате усадки и деформации в затвердевшей оболочке возникают напряжения. На ранней стадии затвердевания корочки напряжения концентрируются на тонком участке корочки и являются причиной образования трещин на поверхности затвердевшей корочки. Под действием последующих тепловых напряжений и внешних сил, таких как изгибающие напряжения и напряжения при правке, которые прикладываются валками машины непрерывного литья, трещины увеличиваются. Большая неравномерность толщины затвердевшей в кристаллизаторе корочки может служить причиной возникновения продольной трещины на поверхности затвердевшей корочки, что в некоторых случаях может привести к прорыву поверхности с последующим вытеканием расплава стали наружу. На последующем этапе прокатки отливки указанная трещина на поверхности отливки приводит к дефекту стального изделия. Таким образом, возникает необходимость в шлифовке отливки для устранения поверхностной трещины.

Сталь с содержанием углерода в диапазоне от 0,08 до 0,17 мас.% (называемая «среднеуглеродистой сталью»), в которой происходит перитектическая реакция, имеет склонность к неравномерному затвердеванию в кристаллизаторе. В результате превращения δ-железа (феррита) в γ-железо (аустенит) при перитектической реакции происходит объемная усадка, вызывающая напряжения, под действием которых затвердевшая корочка деформируется и отрывается от внутренней поверхности стенки кристаллизатора, при этом толщина затвердевшей корочки в области отделения от внутренней поверхности стенки кристаллизатора уменьшается (в дальнейшем указанная область отделения от внутренней поверхности стенки кристаллизатора называется «впадиной») поэтому напряжения концентрируются в указанной области, что является причиной возникновения поверхностных трещин.

С увеличением скорости протягивания отливки средний тепловой поток от затвердевшей корочки к охлаждающей воде кристаллизатора, как правило, становится больше, следовательно, происходит быстрое охлаждение затвердевшей корочки, при этом наблюдается нерегулярное, то есть неравномерное распределение теплового потока. По этой причине количество поверхностных трещин в отливке увеличивается. Если скорость протягивания отливки в машине непрерывного литья слябов составляет 1,5 м/мин или более, в отливках, в частности, толщиной 200 мм или более, наблюдается склонность к образованию поверхностных трещин.

До настоящего времени уже предпринимались попытки предотвращения возникновения поверхностных трещин в среднеуглеродистой стали, в которой происходит перитектическая реакция, в частности, как описывается в патентном документе 1, за счет использования легко кристаллизуемого литейного порошка, обладающего высоким термическим сопротивлением и способствующего медленному охлаждению затвердевшей корочки. Указанная технология направлена на подавление образования поверхностных трещин за счет снижения напряжений в затвердевшей корочке посредством замедления охлаждения. Однако при помощи литьевого порошка, замедляющего охлаждение затвердевшей корочки, невозможно достичь требуемого эффекта для предотвращения образования поверхностных трещин в отливках из марок стали, имеющей высокую степень превращения.

Кроме того, было предложено много способов медленного охлаждения самого кристаллизатора для непрерывного литья.

В патентном документе 2 описывается технология, согласно которой на внутренней поверхности стенки в зоне мениска предусмотрены сетчатые канавки глубиной от 0,5 до 1,0 мм и шириной от 0,5 до 1,0 мм, создающие воздушные зазоры между затвердевшей корочкой и кристаллизатором, благодаря чему обеспечивается медленное охлаждение затвердевшей корочки и рассеивание поверхностных напряжений, следовательно, предотвращается возникновение продольных трещин в отливке. Следует отметить, что канавки, предусмотренные в указанной технологии, должны иметь небольшую глубину и ширину, чтобы предотвратить проникновение литейного порошка в канавки. Кроме того, в результате контакта с отливкой внутренняя поверхность стенки кристаллизатора изнашивается, соответственно, уменьшается глубина канавок, предусмотренных на внутренней поверхности стенки кристаллизатора, что приводит к снижению эффекта замедления охлаждения, то есть, эффект замедления охлаждения является кратковременным.

В патентном документе 3 описывается технология, согласно которой на внутренней поверхности стенки кристаллизатора предусмотрены продольные канавки и боковая канавка, при этом в указанные продольные канавки и боковую канавку направляют литейный порошок, обеспечивающий медленное охлаждение кристаллизатора. Однако указанная технология имеет недостатки: расплавленная сталь может поступить в канавки, если поток литейного порошка в канавки является недостаточным; в процессе литья литейный порошок, заполняющий канавки, может отделиться от стенок канавки, при этом в результате проникновения расплавленной стали в канавку может произойти прорыв, связанный с прилипанием.

Следует отметить, что описанная выше технология, согласно которой на внутренней поверхности стенки кристаллизатора предусмотрены канавки, создающие воздушные зазоры, а также технология, согласно которой в канавки направляют литейный порошок, не способны обеспечить стабильный эффект замедления охлаждения. В свою очередь были предложены способы, обеспечивающие равномерное распределение теплового потока на затвердевшей корочке за счет формирования на внутренней поверхности стенки кристаллизатора углублений, заполняемых металлом или неметаллом, имеющим теплопроводность, отличную от теплопроводности медной плиты кристаллизатора. Поскольку углубления заполнены металлом или неметаллом, исключается прорыв, связанный с прилипанием, в результате проникновения расплавленной стали в канавки.

В патентном документе 4 и патентном документе 5 предлагается технология, согласно которой на внутренней стенке кристаллизатора формируют канавки (продольные канавки или сетчатые канавки), заполняемые металлом или керамикой с низкой теплопроводностью, для обеспечения равномерного распределения теплового потока и, соответственно, для уменьшения степени неравномерности затвердевания. Однако указанная технология имеет недостаток, состоящий в том, что в связи с разной термической деформацией меди и материала, заполняющего углубления, возникают напряжения на границах раздела между продольными канавками или сетчатыми канавками и медью (кристаллизатора), также между ортогональными перемычками в сетчатых канавках, в результате чего, на поверхности медной плиты кристаллизатора возникают трещины.

В патентном документе 6 и патентном документе 7 описывается технология, предусматривающая формирование круглых или квазикруглых углублений на внутренней поверхности стенки кристаллизатора, заполняемых металлом или керамикой с низкой теплопроводностью, что позволяет устранить недостатки технологии, описанной в патентном документе 4 и патентном документе 5. Предлагаемые в патентном документе 6 и патентном документе 7 углубления, заполненные металлом или керамикой с низкой теплопроводностью, имеют круглую или квазикруглую плоскую поверхность, при этом граница раздела между материалом, заполняющим углубления, и медной плитой кристаллизатора является криволинейной, следовательно, существенно снижается вероятность концентрации напряжений на границе раздела и, соответственно, уменьшается вероятность возникновения трещин на поверхности медной плиты кристаллизатора, что является преимуществом.

В патентном документе 8 предлагается технология, согласно которой в кристаллизаторе для непрерывного литья имеются углубления, описанные в патентных документах 4, 5, 6 или 7, которые выполнены на внутренней поверхности стенки кристаллизатора в виде круглых или квазикруглых продольных канавок, боковых канавок или сетчатых канавок и формируют участки, заполненные инородным материалом, а именно, материалом с теплопроводностью, отличной от теплопроводности медной плиты кристаллизатора, при этом, чтобы предотвратить возникновение зазоров (свободных пространств) между инородным материалом, заполняющим углубления, и медной плитой кристаллизатора, нижняя стенка углубления имеет скругленную дугообразную форму, или боковая стенка углубления имеет коническую форму, при этом ширина углубления в поперечном сечении уменьшается по направлению к нижней стенке. Согласно патентному документу 8 установлено, что при формировании участков, заполненных инородным материалом, как плакированием, так и термическим напылением обеспечивается равномерное заполнение углубленных участков, кроме того предотвращается отслоение инородного материала, заполняющего углубления, следовательно, в кристаллизаторе можно регулировать отвод тепла в требуемом диапазоне.

Перечень ссылок

Патентные документы

PTL 1: публикация не прошедшей экспертизы патентной заявки Японии №2005-297001

PTL 2: публикация не прошедшей экспертизы патентной заявки Японии №1-289542

PTL 3: публикация не прошедшей экспертизы патентной заявки Японии №9-276994

PTL 4: публикация не прошедшей экспертизы патентной заявки Японии №2-6037

PTL 5: публикация не прошедшей экспертизы патентной заявки Японии №7-284896

PTL 6: публикация не прошедшей экспертизы патентной заявки Японии №2015-6695

PTL 7: публикация не прошедшей экспертизы патентной заявки Японии №2015-51442

PTL 8: публикация не прошедшей экспертизы патентной заявки Японии №2014-188521

Краткое описание изобретения

Техническая проблема

Как отмечалось выше, благодаря технологии, описанной в патентных документах 6, 7, 8, усовершенствован процесс медленного охлаждения кристаллизатора для непрерывного литья, что позволяет снизить вероятность возникновения поверхностных трещин в отливках из среднеуглеродистой стали.

Следует отметить, что даже описанная в патентном документе 8 технология, согласно которой в кристаллизаторе для непрерывного литья сформированы участки, заполненные инородным материалом, а именно, металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты кристаллизатора, не обеспечивает повышение срока службы кристаллизатора для непрерывного литья, по сравнению с кристаллизатором, в котором отсутствуют участки, заполненные инородным материалом. Кристаллизатор для непрерывного литья является дорогостоящим, а в связи с коротким сроком службы кристаллизатора повышаются производственные затраты. Замена кристаллизатора для непрерывного литья занимает несколько часов, следовательно, короткий срок службы кристаллизатора является фактором, снижающим производительность процесса непрерывного литья.

Исходя из вышесказанного, задачей изобретения является создание кристаллизатора для непрерывного литья, на внутренней поверхности стенки которого сформированы участки, заполненные инородным материалом, а именно, металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты кристаллизатора, имеющего увеличенный срок службы по сравнению со сроком службы существующего кристаллизатора, а также разработка способа непрерывного литья стали, для осуществления которого применяется указанный кристаллизатор для непрерывного литья.

Решение проблемы

Далее будет описываться сущность настоящего изобретения, направленного на решение вышеописанных проблем:

[1] Кристаллизатор для непрерывного литья представляет собой водоохлаждаемый медный кристаллизатор, содержащий углубления, расположенные на всей или части внутренней поверхности стенки водоохлаждаемого медного кристаллизатора в области, продолжающейся, по меньшей мере, от мениска вниз на 20 мм, а также имеющий участки, заполненные инородным материалом, сформированные при заполнении указанных углублений металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты водоохлаждаемого медного кристаллизатора, причем поверхность каждого углубления, расположенного на внутренней поверхности стенки медной плиты кристаллизатора, включает криволинейную поверхность, имеющую кривизну в любом направлении, и плоскую поверхность.

[2] Кристаллизатор для непрерывного литья, представляет собой водоохлаждаемый медный кристаллизатор, содержащий углубления, расположенные на всей или части внутренней поверхности стенки водоохлаждаемого медного кристаллизатора в области, продолжающейся, по меньшей мере, от мениска вниз на 20 мм, а также имеющий участки, заполненные инородным материалом, сформированные при заполнении указанных углублений металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты водоохлаждаемого медного кристаллизатора, причем поверхность каждого углубления, расположенного на внутренней поверхности стенки медной плиты кристаллизатора, в произвольной области углубления представляет собой криволинейную поверхность, имеющую кривизну в любом направлении.

[3] Кристаллизатор для непрерывного литья по пункту [1] или [2], в котором углубление имеет криволинейную поверхность с радиусом кривизны, удовлетворяющим нижеприведенной формуле (1):

d/2 < R ≤ d ··· (1),

где d – минимальная ширина открытого конца углубления, расположенного на внутренней поверхности стенки медной плиты кристаллизатора (мм), а R – средний радиус кривизны углубления (мм).

[4] Кристаллизатор для непрерывного литья по пункту [3], в котором радиус кривизны имеет постоянную величину.

[5] Кристаллизатор для непрерывного литья по любому из пунктов [1] – [4], в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки медной плиты кристаллизатора, является эллиптической, причем соседние углубления не контактируют между собой или не связаны друг с другом.

[6] Кристаллизатор для непрерывного литья по любому из пунктов [1] – [4], в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки медной плиты кристаллизатора, является эллиптической, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

[7] Кристаллизатор для непрерывного литья по любому из пунктов [1] – [4], в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки медной плиты кристаллизатора, является круглой, причем соседние углубления не контактируют между собой или не связаны друг с другом.

[8] Кристаллизатор для непрерывного литья по любому из пунктов [1] – [4], в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки медной плиты кристаллизатора, является круглой, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

[9] Способ непрерывной разливки стали с применением кристаллизатора для непрерывного литья по любому из пунктов [1] – [8], включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье стальных заготовок.

Полезные эффекты изобретения

В медном водоохлаждаемом кристаллизаторе для непрерывного литья согласно настоящему изобретению, который на внутренней поверхности стенки содержит участки, заполненные инородным материалом, сформированные при заполнении углублений инородным материалом, уменьшается концентрация напряжений на границе контакта поверхности медной плиты кристаллизатора с участками, заполненными инородным материалом, поскольку указанные углубления имеют поверхность, включающую криволинейную поверхность, имеющую кривизну в любом направлении, и плоскую поверхность, или имеют поверхность, которая в произвольной области углубления является криволинейной поверхностью, имеющей кривизну в любом направлении. Как следствие, в медной плите кристаллизатора для непрерывного литья, содержащего участки, заполненные инородным материалом, подавляется возникновение трещин и, таким образом, срок службы кристаллизатора может быть увеличен.

Краткое описание чертежей

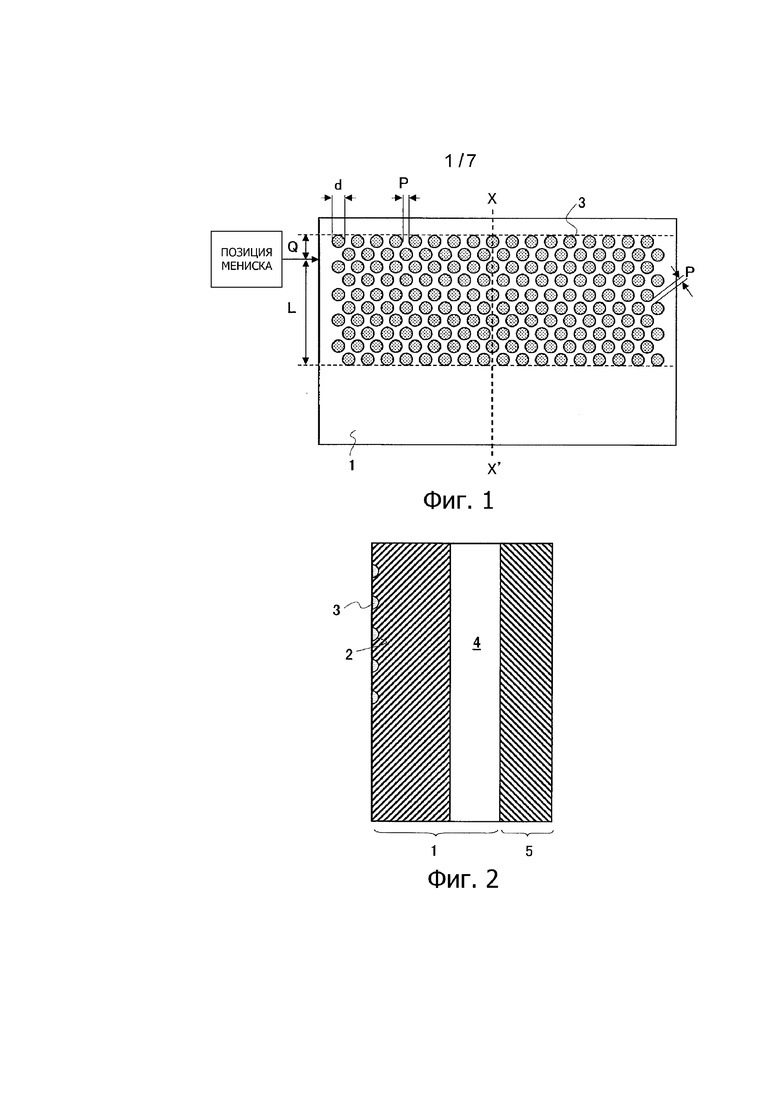

Фиг. 1 – схематичный вид сбоку внутренней поверхности стенки медной плиты на длинной стороне кристаллизатора, являющейся частью кристаллизатора для непрерывного литья согласно одному из вариантов осуществления настоящего изобретения, причем показаны участки, заполненные инородным материалом, сформированные на внутренней поверхности стенки медной плиты.

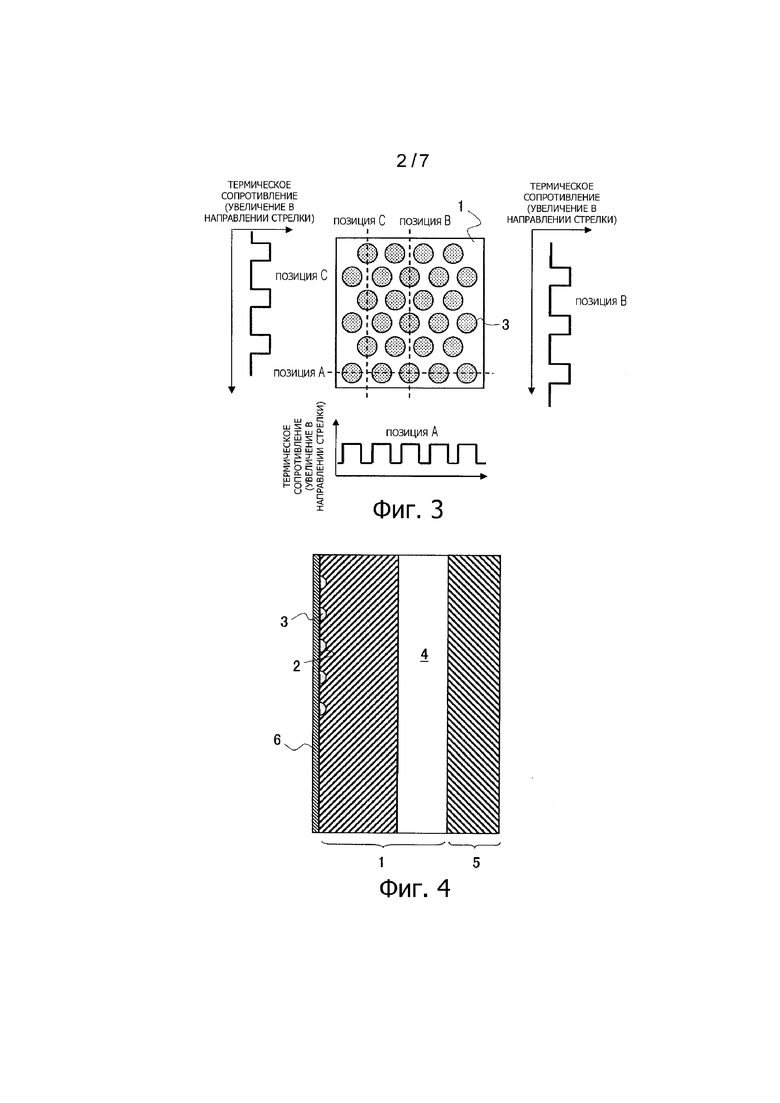

Фиг. 2 – вид в разрезе по линии X-X' медной плиты на длинной стороне кристаллизатора, показанной на фиг. 1.

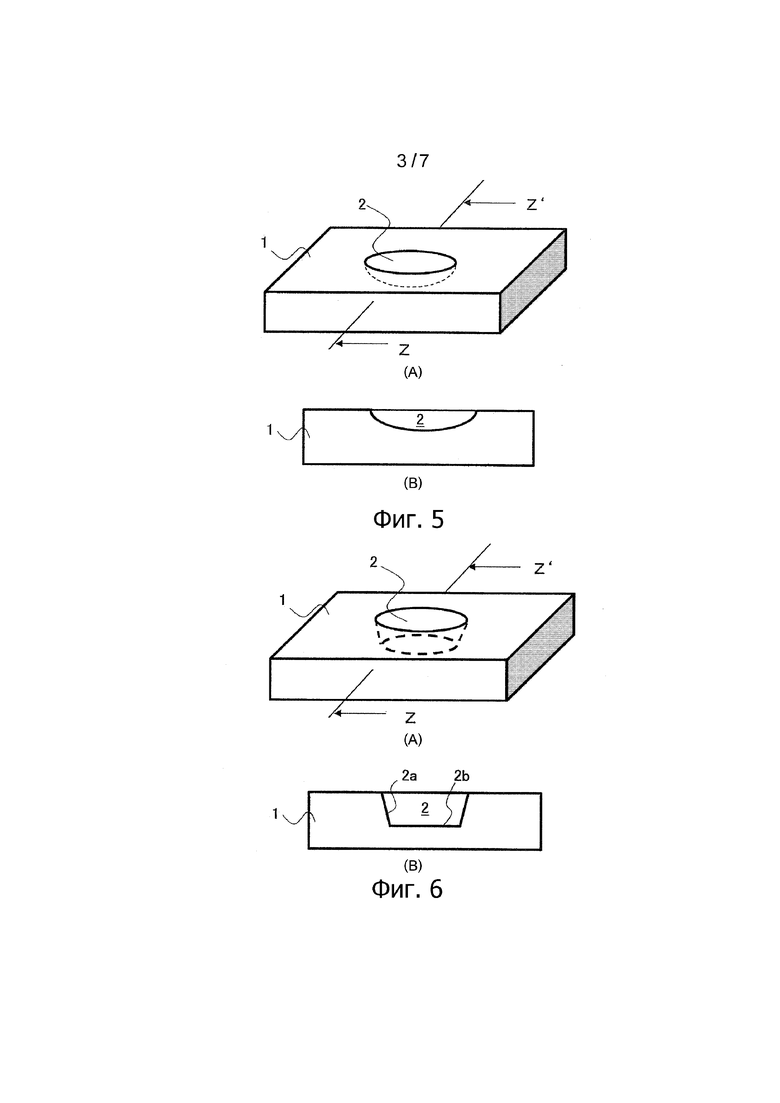

Фиг. 3 – концептуальная схема, иллюстрирующая тепловое сопротивление в трех областях медной плиты, расположенной на длинной стороне кристаллизатора и содержащей участки, заполненные инородным материалом, а именно, материалом с теплопроводностью ниже теплопроводности медной плиты кристаллизатора, причем указанные области выбраны в соответствии с расположением участков, заполненных инородным материалом.

Фиг. 4 – схема, иллюстрирующая пример, в котором на внутреннюю поверхность стенки медной плиты, расположенной на длинной стороне кристаллизатора, нанесен плакирующий слой для защиты поверхности медной плиты кристаллизатора.

Фиг. 5 – схематичные изображения медной плиты на длинной стороне кристаллизатора, содержащей углубление, поверхность которого представляет собой криволинейную поверхность, имеющую кривизну в любом направлении.

Фиг. 6 – схематичные изображения медной плиты на длинной стороне кристаллизатора, содержащей углубление, некоторые участки поверхности которого не имеют кривизны.

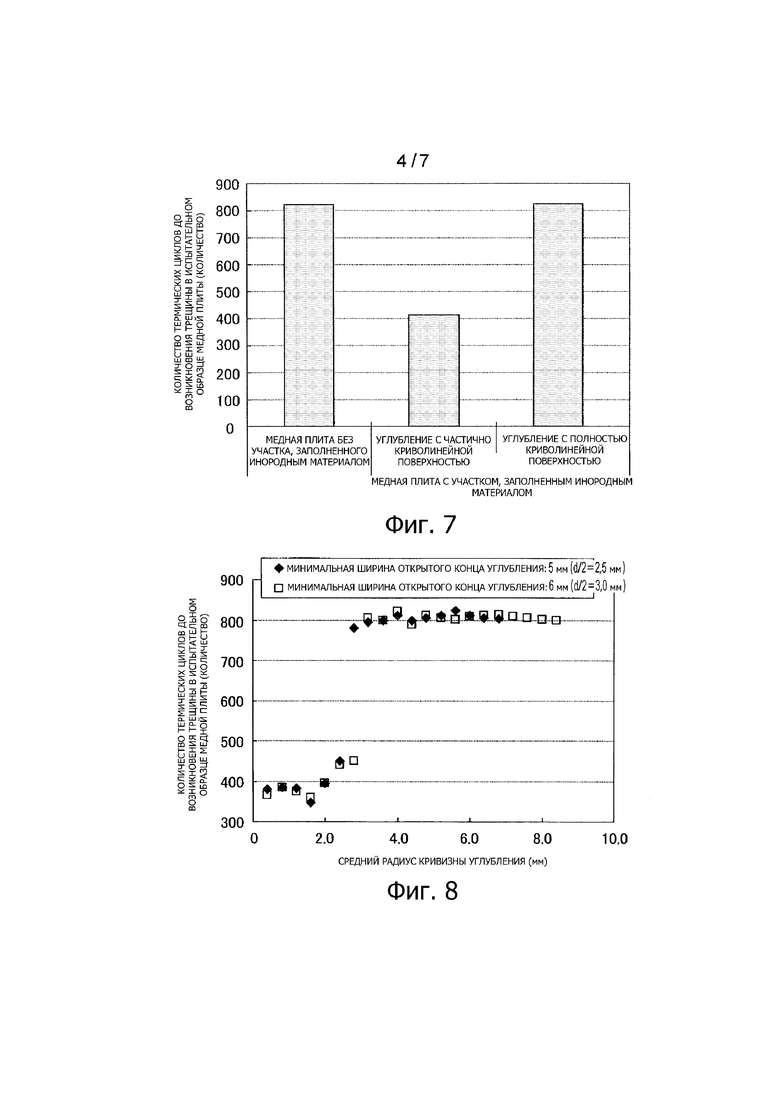

Фиг. 7 – график, иллюстрирующий результаты испытаний на термическую усталость.

Фиг. 8 – график, иллюстрирующий влияние среднего радиуса кривизны углубления на количество термических циклов до возникновения трещин в испытательном образце медной плиты.

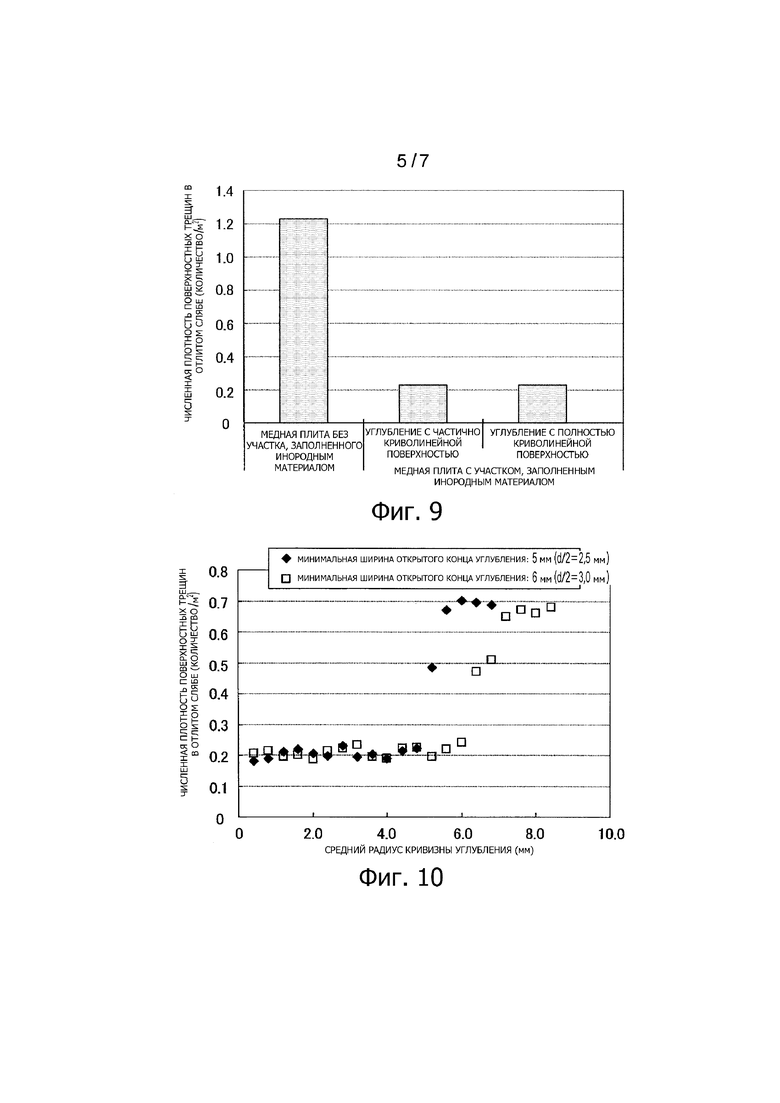

Фиг. 9 – график, иллюстрирующий результаты определения численной плотности поверхностных трещин в литом слябе.

Фиг. 10 – график, иллюстрирующий влияние среднего радиуса кривизны углубления на численную плотность поверхностных трещин в отлитом слябе.

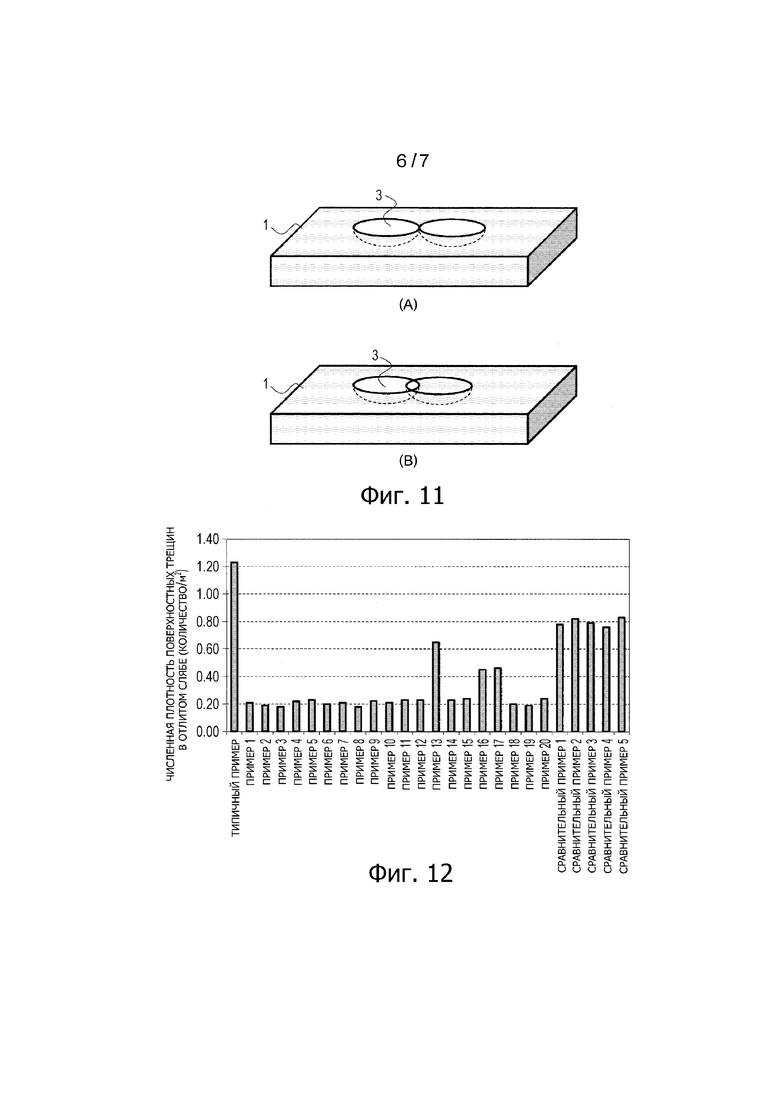

Фиг. 11 – схематичные изображения, иллюстрирующие примеры расположения участков, заполненных инородным материалом.

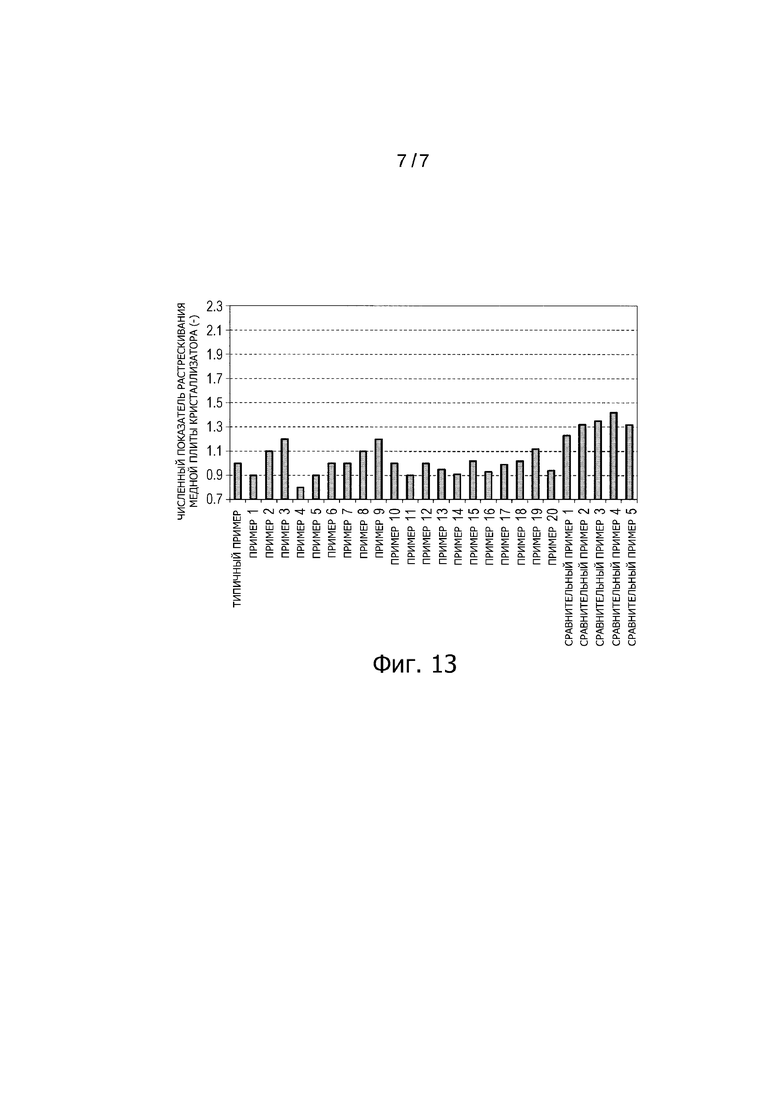

Фиг. 12 – график, иллюстрирующий численную плотность поверхностных трещин в отлитом слябе согласно примерам 1 – 20 настоящего изобретения, сравнительным примерам 1 – 5 и типичному примеру.

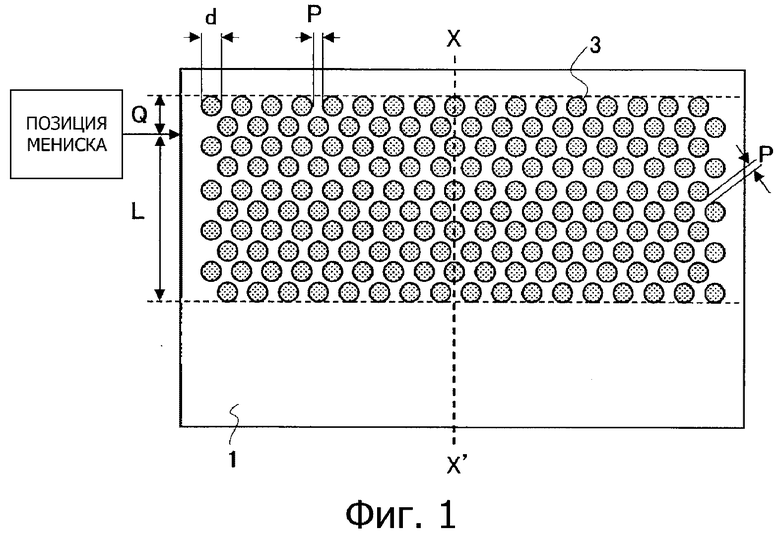

Фиг. 13 – график, иллюстрирующий численный показатель растрескивания медной плиты кристаллизатора согласно примерам 1 – 20 настоящего изобретения, сравнительным примерам 1 – 5 и типичному примеру.

Осуществление изобретения

Настоящее изобретение будет подробно описываться ниже со ссылкой на прилагаемые чертежи. На фиг. 1 представлен схематичный вид сбоку внутренней поверхности стенки медной плиты на длинной стороне кристаллизатора, являющейся частью кристаллизатора для непрерывного литья согласно одному из вариантов осуществления настоящего изобретения, причем показаны участки, заполненные инородным материалом, сформированные на внутренней поверхности стенки медной плиты. На фиг. 2 показан вид в разрезе по линии X-X' медной плиты на длинной стороне кристаллизатора, показанной на фиг. 1.

Кристаллизатор для непрерывного литья, показанный на фиг. 1, является примером кристаллизатора для непрерывного литья слябов. Кристаллизатор для непрерывного литья слябов содержит пару соединенных между собой медных плит (изготовленных из чистой меди или медного сплава) на длинной стороне кристаллизатора, а также содержит пару соединенных между собой медных плит (изготовленных из чистой меди или медного сплава) на короткой стороне кристаллизатора. На рис. 1 показана медная плита, в частности, на длинной стороне кристаллизатора. Следует отметить, что участки, заполненные инородным материалом, могут быть сформированы как на внутренней поверхности стенки медной плиты на короткой стороне кристаллизатора, так и на внутренней поверхности стенки медной плиты на длинной стороне кристаллизатора, однако описание медной плиты на короткой стороне кристаллизатора будет опущено. В дальнейшем описании медная плита на короткой стороне кристаллизатора и медная плита на длинной стороне кристаллизатора могут называться просто «медными плитами кристаллизатора». Поскольку ширина отливаемого сляба значительно превышает его толщину, концентрация напряжений, вероятнее всего, будет происходить на поверхности затвердевшей корочки с длинной стороны отливки, в связи с чем, существует большая вероятность возникновения поверхностных трещин на длинной стороне отливки. Таким образом, в кристаллизаторе для непрерывного литья слябов не следует формировать участки, заполненные инородным материалом в медной плите на короткой стороне кристаллизатора.

Как показано на фиг. 1, во время стационарной разливки область внутренней поверхности стенки медной плиты 1 на длинной стороне кристаллизатора, содержащая участки 3, заполненные инородным материалом, будет располагаться выше мениска на величину Q (величина Q имеет произвольное значение, равное или превышающее нуль) и ниже мениска на величину L (величина L имеет произвольное значение, равное или превышающее 20 мм). «Стационарная разливка» - это стационарный режим разливки при поддержании постоянной скорости разливки, который достигается после начала разливки расплавленной стали в кристаллизатор для непрерывного литья. Во время стационарной разливки скорость разливки расплавленной стали из промежуточного ковша в кристаллизатор автоматически регулируется с помощью «скользящего стакана», таким образом, положение мениска можно поддерживать постоянным. На фиг. 1 «d» обозначает минимальную ширину (диаметр) открытого конца углубления, формирующего участок 3, заполненный инородным материалом, причем открытый конец углубления на внутренней поверхности стенки медной плиты 1 на длинной стороне кристаллизатора имеет круглую форму, а P обозначает расстояние между соседними участками, заполненными инородным материалом.

Показанные на фиг. 2, участки 3, заполненные инородным материалом, сформированы на внутренней поверхности стенки медной плиты 1 на длинной стороне кристаллизатора путем заполнения углублений 2 металлом или неметаллом с теплопроводностью, отличной от теплопроводности медной плиты 1 на длинной стороне кристаллизатора, причем заполнение выполнено посредством плакирования, термического напыления, горячей запрессовки и т.п. На фиг. 2 ссылочной позицией 4 обозначен проход, представляющий собой проточный канал для охлаждающей кристаллизатор воды, выполненный на задней поверхности медной плиты 1, расположенной на длинной стороне кристаллизатора. Ссылочной позицией 5 обозначена задняя плита, которая плотно прилегает к задней поверхности медной плиты 1, закрывая открытую сторону прохода 4, по которому подается вода, охлаждающая медную плиту 1 на длинной стороне кристаллизатора.

Термин «мениск» относится к «верхней поверхности расплавленной стали в кристаллизаторе». Хотя положение мениска не определено до выполнения литья, при стандартной операции непрерывного литья стали положение мениска регулируется так, чтобы он находился примерно на 50 – 200 мм ниже верхнего конца медной плиты кристаллизатора. Следовательно, даже когда мениск располагается на 50 мм или на 200 мм ниже верхнего конца медной плиты 1 на длинной стороне кристаллизатора, область содержащая участки 3, заполненные инородным материалом, располагается так, чтобы величины Q и L удовлетворяли описываемым ниже условиям согласно указанному варианту осуществления изобретения.

Поскольку участки 3, заполненные инородным материалом, оказывают влияние на раннюю стадию затвердевания корочки, указанные участки 3, заполненные инородным материалом, должны располагаться, по меньшей мере, в области, продолжающейся от мениска вниз на 20 мм. Следовательно, величина L должна составлять 20 мм или более.

Количество тепла, отводимого через кристаллизатор для непрерывного литья, больше в области мениска, чем в других местах. То есть тепловой поток вблизи мениска больше, чем тепловой поток в других местах. По результатам экспериментов, проведенных авторами настоящего изобретения, было установлено, что несмотря на зависимость от количества охлаждающей воды, подаваемой в кристаллизатор, и от скорости протягивания отливки, тепловой поток составляет менее 1,5 МВт/м2 в позиции на 30 мм ниже мениска, а в позиции на 20 мм ниже мениска тепловой поток, как правило, составляет 1,5 МВт/м2 или более.

В соответствии с этим вариантом осуществления, чтобы предотвратить возникновение поверхностных трещин в отливке, когда выполняется высокоскоростное литье или когда отливают углеродистую сталь, в которой поверхностные трещины могут возникать в отливке, путем образования участков 3, заполненных инородным материалом, тепловое сопротивление варьируется на внутренней поверхности стенки кристаллизатора вблизи положения мениска. Поскольку на поверхности плиты сформированы участки 3, заполненные инородным материалом, обеспечивается периодическое изменение теплового потока, благодаря чему, предотвращается возникновение поверхностных трещин в отливке. С учетом влияния участков, заполненных инородным материалом, на раннюю стадию затвердевания корочки, необходимо, чтобы участки 3, заполненные инородным материалом, располагались в области на 20 мм ниже мениска, то есть где больше тепловой поток. Если величина L составляет менее 20 мм, эффект предотвращения поверхностных трещин в отливке является недостаточным. Верхний предел величины L не ограничен, и область, содержащая участки 3, заполненные инородным материалом, может распространяться до нижнего конца кристаллизатора.

Однако, верхний край области, содержащей участки 3, заполненные инородным материалом, может занимать любую позицию, при условии, что она совпадает с позицией мениска, или находится выше мениска. Величина Q, показанная на фиг. 1, может иметь любое значение, а именно, равное нулю или больше нуля. Следует отметить, что во время литья мениск поднимается и опускается, при этом он должен быть в пределах области, содержащей участки 3, заполненные инородным материалом. Таким образом, чтобы верхний край области, содержащей участки 3, заполненные инородным материалом, гарантированно занимал позицию выше мениска, предпочтительно, чтобы область, содержащая участки 3, заполненные инородным материалом, продолжалась примерно на 10 мм выше, более предпочтительно, примерно от 20 мм до 50 мм выше установочного положения мениска.

Обычно углубления 2 заполняют металлом или неметаллом, имеющим теплопроводность ниже теплопроводности чистой меди или медного сплава, из которого изготовлена медная плита 1, расположенная на длинной стороне кристаллизатора. Однако, когда медная плита 1, расположенная на длинной стороне кристаллизатора, изготовлена из медного сплава с низкой теплопроводностью, углубления заполняют металлом или неметаллом с более высокой теплопроводностью. Когда материалом для заполнения углублений является металл, заполнение осуществляется плакированием или термическим напылением. Когда материалом для заполнения углублений 2 является неметалл, заполнение осуществляется термическим напылением или запрессовкой (горячей запрессовкой) неметалла, которому придается форма углубления 2.

На фиг. 3 представлена концептуальная схема, иллюстрирующая тепловое сопротивление в трех областях, согласно расположению участков, заполненных инородным материалом, медной плиты 1 на длинной стороне кристаллизатора, содержащей участки 3, заполненные инородным материалом, а именно, материалом с теплопроводностью ниже теплопроводности медной плиты кристаллизатора. Как показано на фиг. 3, на участках 3, заполненных инородным материалом, термическое сопротивление является относительно высоким.

При расположении участков 3, заполненных инородным материалом, в направлении ширины кристаллизатора для непрерывного литья и в направлении литья вблизи мениска, включая сам мениск, как показано на фиг. 3, термическое сопротивление кристаллизатора для непрерывного литья увеличивается и уменьшается регулярно и периодически в направлении ширины кристаллизатора и в направлении литья вблизи мениска. Таким образом, в непосредственной близости от мениска, то есть на ранней стадии затвердевания корочки, тепловой поток от затвердевшей корочки к кристаллизатору для непрерывного литья увеличивается и уменьшается регулярно и периодически. Когда участки 3 заполнены инородным материалом с теплопроводностью выше теплопроводности медной плиты кристаллизатора, тепловое сопротивление является относительно низким в области расположения участков 3, заполненных инородным материалом, в отличие от примера, показанного на фиг. 3. В этом случае, аналогичным образом, тепловое сопротивление кристаллизатора для непрерывного литья увеличивается и уменьшается регулярно и периодически в направлении ширины кристаллизатора и в направлении литья вблизи мениска.

Поскольку происходит регулярное и периодическое увеличение и уменьшение теплового потока, напряжения, связанные с превращением δ-железа в γ-железо, и термические напряжения уменьшаются, при этом уменьшается деформация затвердевшей корочки, вызываемая указанными напряжениями. Из-за уменьшения деформации затвердевшей корочки подавляется возникновение «впадины», при этом униформизируется неравномерное распределение теплового потока, связанное с деформацией затвердевшей корочки, и рассеиваются возникшие напряжения, в результате чего, уменьшаются локальные деформации. Следовательно, подавляется возникновение поверхностных трещин на поверхности затвердевшей корочки.

Согласно настоящему изобретению, для изготовления медной плиты кристаллизатора используется чистая медь или медный сплав. Если медная плита кристаллизатора изготавливается из медного сплава, то применяется медный сплав с небольшой добавкой хрома (Cr), циркония (Zr) и т.п., из которого обычно изготавливают медную плиту кристаллизатора для непрерывного литья. Теплопроводность чистой меди составляет 398 Вт/(м⋅К), в то время как теплопроводность указанного медного сплава, как правило, ниже теплопроводности чистой меди, и даже ниже теплопроводности применяемого для изготовления кристаллизатора медного сплава, имеющего теплопроводность, составляющую около 1/2 теплопроводности чистой меди.

В качестве материала для заполнения углублений 2, предпочтительно, используется материал, теплопроводность которого составляет 80% или менее, либо 125% или более от теплопроводности медной плиты кристаллизатора. Когда теплопроводность материала для заполнения составляет более 80% или менее 125% от теплопроводности медной плиты кристаллизатора, эффект периодического изменения теплового потока из-за наличия участков 3, заполненных инородным материалом, является недостаточным, следовательно, является недостаточным эффект подавления поверхностных трещин в отливке при выполнении высокоскоростного литья или при литье среднеуглеродистой стали, что приводит к возникновению в отливке поверхностных трещин.

Согласно указанному варианту осуществления изобретения, тип материала, которым заполнены углубления 2, конкретно не ограничивается. В качестве примера металла, подходящего для заполнения углублений, можно назвать никель (Ni с теплопроводностью 90 Вт/(м⋅К)), хром (Cr с теплопроводностью 67 Вт/(м⋅К)), кобальт (Co с теплопроводностью 70 Вт/(м⋅К)) и сплавы, содержащие указанные металлы. Указанные металлы и сплавы имеют более низкую теплопроводность, чем чистая медь и медные сплавы, и могут быть легко использованы для заполнения углублений 2 плакированием или термическим напылением. Примеры неметаллов, подходящих для заполнения углублений 2, включают керамические материалы, такие как BN, AlN и ZrO2. Указанные материалы имеют низкую теплопроводность и поэтому подходят в качестве материала для заполнения углублений.

На фиг. 4 представлена схема, иллюстрирующая пример, в котором на внутреннюю поверхность стенки медной плиты, расположенной на длинной стороне кристаллизатора, нанесен плакирующий слой для защиты поверхности кристаллизатора. Согласно указанному варианту осуществления изобретения, как показано на фиг. 4, предпочтительно, наносить плакирующий слой 6 на внутреннюю поверхность стенки медной плиты кристаллизатора, содержащей участки 3, заполненные инородным материалом, с целью предотвращения абразивного износа, вызываемого затвердевшей корочкой, и образования трещин на поверхности кристаллизатора вследствие термического гистерезиса. Плакирующий слой 6 может быть сформирован путем нанесения никеля или никельсодержащего сплава, как правило, применяется например, никель-кобальтовый сплав (сплав Ni-Co), никель-хромовый сплав (сплав Ni-Cr) или т.п.

С целью продления срока службы были проведены исследования описанного выше кристаллизатора для непрерывного литья, содержащего участки 3, которые заполнены инородным материалом и находятся в зоне мениска. Было установлено, что трещины возникают, как правило, на стороне медной плиты кристаллизатора от границы раздела между медной плитой и участком 3, заполненным инородным материалом, при этом скорость роста трещин влияет на срок службы кристаллизатора. Соответственно, были проведены исследования, направленные на предотвращение возникновения трещин на стороне медной плиты кристаллизатора от указанной границы раздела.

По результатам проведенных исследований было установлено, что если внутренняя поверхность углубления 2 образует угол, именно в нем происходит концентрация напряжений, при этом на стороне медной плиты кристаллизатора вполне вероятно возникают трещины, в связи с этим, был изучен вариант медной плиты, содержащей углубления 2 с плавной внутренней поверхностью.

В частности, как показано на фиг. 5, был изучен вариант медной плиты кристаллизатора, в которой поверхность углубления 2, расположенного на внутренней поверхности стенки медной плиты кристаллизатора, в произвольной области углубления представляет собой криволинейную поверхность, имеющую кривизну в любом направлении. Для сравнения был изучен вариант медной плиты, в которой, как показано на фиг. 6, боковая поверхность 2а углубления 2 является частью прямого кругового конуса, а нижняя поверхность 2b является плоской (ссылка на патентный документ 8). То есть в сравнительном варианте медной плиты углубление 2 на поверхности медной плиты кристаллизатора частично не имеет кривизны. В углублении 2, показанном на каждой из фиг. 5 и 6, форма открытого конца углубления 2 на внутренней поверхности стенки медной плиты кристаллизатора является круглой.

Был изготовлен испытательный образец медной плиты, содержащий углубление 2, имеющее форму, показанную на фиг. 5 (теплопроводность 360 Вт/(м⋅К)), а также испытательный образец медной плиты, содержащий углубление 2, имеющее форму, показанную на фиг. 6 (теплопроводность 360 Вт/(м⋅К)). При проведении испытаний на термическую усталость согласно JIS 2278 (Японский промышленный стандарт), (максимальная температура цикла 700°C, минимальная температура цикла 25°C), срок службы кристаллизатора оценивали на основе количества термических циклов до возникновения трещин на поверхности испытательного образца медной плиты. При испытании на термическую усталость большее количество термических циклов до возникновения трещин на поверхности испытательного образца медной плиты свидетельствует о большем сроке службы кристаллизатора. Для проведения испытаний были подготовлены испытательные образцы медной плиты, содержащей участки 3, заполненные инородным материалом, сформированные путем заполнения углублений 2 чистым никелем (теплопроводность 90 Вт/(м⋅К)), и испытательный образец медной плиты, не имеющей участков 3, заполненных инородным материалом.

На фиг. 5 представлены схематичные изображения медной плиты 1 на длинной стороне кристаллизатора, содержащей углубление 2, поверхность которого представляет собой криволинейную поверхность, имеющую кривизну в любом направлении. На фиг. 5(A) показан вид в перспективе, а на фиг. 5(B) показан вид в разрезе по линии Z-Z' показанной на фиг. 5(A) медной плиты. На фиг. 6 представлены схематичные изображения медной плиты 1 на длинной стороне кристаллизатора, содержащей углубление 2, некоторые участки поверхности которого не имеют кривизны. На фиг. 6(A) показан вид в перспективе, а на фиг. 6(B) показан вид в разрезе по линии Z-Z' показанной на фиг. 6(A) медной плиты. В углублении 2, показанном на фиг. 6, не только нижняя поверхность 2b является плоской, но также боковая поверхность 2а не имеет кривизны в направлении глубины углубления 2.

На фиг. 7 представлен график, иллюстрирующий результаты испытаний на термическую усталость. Как показано на фиг. 7, если поверхность углубления 2, заполненного инородным материалом, сформированного в испытательном образце медной плиты кристаллизатора, представляет собой криволинейную поверхность, имеющую кривизну в любом направлении, количество термических циклов до возникновения трещин в указанном образце равняется количеству термических циклов до возникновения трещин в испытательном образце медной плиты, не имеющей участков 3, заполненных инородным материалом, и, соответственно, кристаллизаторы с указанными медными плитами имеют одинаковый срок службы. Также из графика видно, если в испытательном образце медной плиты кристаллизатора некоторые участки поверхности углубления 2 не имеют кривизны, срок службы указанного кристаллизатора составляет около 1/2 срока службы кристаллизатора, в испытательном образце медной плиты которого отсутствуют участки 3, заполненные инородным материалом. Если углубление 2 в испытательном образце медной плиты кристаллизатора имеет вертикальную боковую поверхность, которая скруглена на пересечении с нижней поверхностью углубления, срок службы кристаллизатора увеличивается лишь примерно на 5/8. На основании приведенных результатов испытаний можно сделать вывод, чтобы добиться превосходного сопротивления растрескиванию и повысить срок службы кристаллизатора, поверхность границы раздела между участком 3, заполненным инородным материалом, и медной плитой должна представлять собой криволинейную поверхность, имеющую кривизну в любом направлении.

Кроме того, были изготовлены испытательные образцы медных плит (с теплопроводностью 360 Вт/(м⋅К)) с углублениями 2, которые имели криволинейную поверхность с кривизной в любом направлении, но с разным средним радиусом кривизны, при этом диаметр участка 3, заполненного инородным материалом, на поверхности стенки медной плиты, то есть минимальная ширина открытого конца углубления 2, на одних образцах был задан 5 мм, а на других образцах был задан 6 мм. Были проведены испытания на термическую усталость (JIS 2278, максимальная температура цикла: 700°C, минимальная температура цикла: 25°C) для определения влияния среднего радиуса кривизны углубления 2 на количество термических циклов до возникновения трещин на поверхности испытательных образцов медных пластин. Во всех испытательных образцах форма открытого конца углубления 2 на поверхности стенки медной плиты была круглой. На испытательных образцах были сформированы участки 3, заполненные инородным материалом, путем заполнения углублений 2 чистым никелем (с теплопроводностью 90 Вт/(м⋅К)). Кривизну криволинейной поверхности углубления 2 измеряли при помощи измерительного прибора CNC 3D и полученные результаты сохраняли в виде цифровых данных, на основании которых были получены радиусы кривизны в горизонтальном направлении и в вертикальном направлении в каждой точке измерения. Средний радиус кривизны рассчитывали путем деления общей суммы измеренных радиусов кривизны на количество измерений. При расчете среднего радиуса кривизны были исключены данные, относящиеся к бесконечному радиусу кривизны.

На фиг. 8 представлен график, иллюстрирующий влияние среднего радиуса кривизны углубления на количество термических циклов до возникновения трещин в испытательном образце медной плиты. Как показано на фиг. 8, было установлено, если средний радиус кривизны углубления 2 составляет более 1/2 минимальной ширины d открытого конца углубления 2, количество термических циклов до возникновения трещин на поверхности испытательного образца медной плиты является большим, и, соответственно, является большим срок службы кристаллизатора. Считается, что при среднем радиусе кривизны углубления 2, составляющем 1/2 или менее минимальной ширины d открытого конца углубления 2, напряжения на границе раздела между участком 3, заполненным инородным материалом, и медной плитой кристаллизатора возрастают, в результате чего, может произойти растрескивание.

На основании результатов испытаний, описанных выше, были проведены дополнительные испытания с использованием реальной машины непрерывного литья слябов. В ходе реальных машинных испытаний, в основном, контролировали возникновение поверхностных дефектов в слябе. В ходе реальных машинных испытаний были испытаны три варианта кристаллизатора: кристаллизатор для непрерывного литья, на длинной стороне которого была установлена медная плита 1, содержащая углубления 2, как показано на фиг. 5, и кристаллизатор для непрерывного литья, на длинной стороне которого была установлена медная плита 1, содержащая углубления 2, как показано на фиг. 6, а также кристаллизатор на длинной стороне которого была установлена медная плита 1 без участков 3, заполненных инородным материалом. Для проведения испытаний медная плита 1 на длинной стороне кристаллизатора была изготовлена из медного сплава, имеющего теплопроводность 360 Вт/(м⋅К), а в качестве материала для заполнения углубления 2 использовали чистый никель, имеющий теплопроводность 90 Вт/(м⋅К). Заданная величина Q составляла 50 мм, а заданная величина L составляла 200 мм.

На фиг. 9 представлен график, иллюстрирующий результаты определения численной плотности поверхностных трещин в литом слябе. График, представленный на фиг. 9, свидетельствует о том, что при использовании кристаллизатора с медной плитой, содержащей участок 3, сформированный при заполнении инородным материалом углубления 2, имеющего поверхность, которая представляет собой криволинейную поверхность с кривизной в любом направлении, как показано на фиг. 5, либо имеющего поверхность, которая частично не имеет кривизны, как показано на фиг. 6, численная плотность поверхностных трещин в литом слябе значительно ниже, чем при использовании кристаллизатора с медной плитой, не содержащей участка 3, заполненного инородным материалом. На основании полученных результатов было установлено, что благодаря участкам 3, заполненным инородным материалом, эффективно уменьшается количество поверхностных трещин в литом слябе.

Кроме того, были изготовлены испытательные образцы медных плит 1 с углублениями 2, форма открытого конца которых на внутренней поверхности стенки медной плиты была круглой, а поверхность углубления 2, выполненного в медной плите кристаллизатора, представляла собой криволинейную поверхность, имеющую кривизну в любом направлении, при этом средний радиус кривизны углублений 2 был разным, кроме того, диаметр участка 3, заполненного инородным материалом, на поверхности стенки медной плиты, то есть минимальная ширина открытого конца углубления 2, на одних образцах был задан 5 мм, а на других образцах был задан 6 мм. Было исследовано влияние среднего радиуса кривизны углубления 2 на численную плотность поверхностных трещин в отлитом слябе. Для проведения испытаний медная плита 1 на длинной стороне кристаллизатора была изготовлена из медного сплава, имеющего теплопроводность 360 Вт/(м⋅К), а в качестве материала для заполнения углублений 2 использовали чистый никель, имеющий теплопроводность 90 Вт/(м⋅К). Заданная величина Q составляла 50 мм, а заданная величина L составляла 200 мм.

На фиг. 10 представлен график, иллюстрирующий влияние среднего радиуса кривизны углубления на численную плотность поверхностных трещин в литом слябе. На основании результатов, представленных на фиг. 10, было установлено, что при среднем радиусе кривизны углубления 2, равном или менее минимальной ширины d открытого конца углубления 2, дополнительно уменьшается численная плотность поверхностных трещин в отлитом слябе. Установлено, что при среднем радиусе кривизны углубления 2, превышающем минимальную ширину d открытого конца углубления 2, объем участка 3, сформированного при заполнении инородным материалом углубления 2, уменьшается, а эффект подавления поверхностных трещин в отливаемом слябе снижается.

На основании результатов испытаний, описанных выше, выбран вариант, в котором поверхность углубления 2, выполненного в медной плите кристаллизатора, в произвольной области углубления 2 представляет собой криволинейную поверхность, имеющую кривизну в любом направлении. Здесь термин «криволинейная поверхность, имеющая кривизну в любом направлении» относится к криволинейной поверхности, такой как сферическая коронообразная поверхность, которая является частично сферической поверхностью и частично эллиптической. При этом, предпочтительно, чтобы средний радиус кривизны углубления 2, удовлетворял приведенной ниже формуле (1).

d/2 < R ≤ d ··· (1)

где d – минимальная ширина открытого конца углубления на внутренней поверхности стенки медной плиты кристаллизатора (мм), а R – средний радиус кривизны углубления (мм).

Как установлено и как описано выше, при среднем радиусе кривизны углубления 2, составляющем 1/2 или менее минимальной ширины d открытого конца углубления 2, напряжения на границе раздела между участком 3, заполненным инородным материалом, и медной плитой кристаллизатора возрастают, что может привести к возникновению трещин. С другой стороны, считается, что при среднем радиусе кривизны углубления 2, превышающем минимальную ширину d открытого конца углубления 2, объем участка 3, сформированного при заполнении углубления 2 инородным материалом, уменьшается, а эффект подавления поверхностных трещин в отливаемом слябе снижается.

Согласно указанному варианту осуществления изобретения, при постоянном радиусе кривизны углубления 2 облегчается выполнение и обработка углубления 2, что является предпочтительным, однако поскольку криволинейная поверхность имеет кривизну в любом направлении, радиус кривизны может быть непостоянным.

Хотя на фиг. 1 и 2 показан пример, в котором форма участка 3, заполненного инородным материалом, на внутренней поверхности стенки медной плиты 1 на длинной стороне кристаллизатора является круглой, форма не обязательно должна быть круглой. Открытый конец углубления может иметь любую форму, приближенную к кругу, например, может представлять собой эллипс, без так называемого «угла». В дальнейшем, фигура, приближенная к кругу, будет упоминаться как «квазикруг». Примеры квазикругов включают фигуры, не имеющие углов, такие как эллипс и прямоугольник, имеющий округлые или эллиптические углы.

Минимальная ширина d открытого конца углубления в формуле (1) определяется длиной самой короткой прямой линии среди прямых линий, которые проходят через центр открытого конца углубления 2 на внутренней поверхности стенки медной плиты 1 кристаллизатора, то есть определяется длиной самой короткой прямой линии среди прямых линий, которые проходят через центр участка 3, заполненного инородным материалом, на внутренней поверхности стенки медной плиты 1 кристаллизатора. Соответственно, минимальная ширина d открытого конца соответствует диаметру круга, когда форма открытого конца углубления 2 на внутренней поверхности стенки медной плиты 1 кристаллизатора является круглой и соответствует малой оси эллипса, когда форма открытого конца является эллиптической. Когда форма открытого конца углубления 2 на внутренней поверхности стенки медной плиты 1 кристаллизатора является круглой, а средний радиус R кривизны углубления 2 удовлетворяет формуле (1), углубление 2 может быть сформировано с постоянным радиусом кривизны.

Диаметр (эквивалентный диаметр круга в случае квазикруга) участка 3, заполненного инородным материалом, предпочтительно составляет от 2 до 20 мм. Если заданный диаметр участка 3, заполненного инородным материалом, равен 2 мм или более, уменьшение теплового потока на участке 3, заполненного инородным материалом, становится достаточным, чтобы обеспечивался эффект подавления поверхностных трещин. Если заданный диаметр участка 3, заполняемого инородным материалом, равен 2 мм или более, углубление 2 может быть легко заполнено металлом посредством плакирования или термического напыления. С другой стороны, если заданный диаметр (эквивалентный диаметр круга в случае квазикруга) участка 3, заполненного инородным материалом, равен 20 мм или менее, задержка затвердевания на участке 3, заполненном инородным материалом, подавляется и предотвращается локальная концентрация напряжений на затвердевшей корочке, следовательно, подавляется возникновение поверхностных трещин в затвердевшей корочке. Эквивалентный диаметр круга на квазикруглом участке 3, заполненном инородным материалом, вычисляют, рассматривая квазикруг как круг.

На фиг. 1 и 2 показан пример, в котором участки 3, заполненные инородным материалом, расположены так, что они отдалены друг от друга на расстояние P. Однако участки 3, заполненные инородным материалом, не обязательно должны быть отдалены друг от друга. Например, как показано на фиг. 11, участки, заполненные инородным материалом, могут контактировать друг с другом, или быть объединены между собой. На фиг. 11 представлены схематичные изображения, иллюстрирующие примеры расположения участков 3, заполненных инородным материалом, а именно, на фиг. 11(A), показан пример, в котором участки, заполненные инородным материалом, контактируют друг с другом, а на фиг. 11(B), показан пример, в котором участки, заполненные инородным материалом, объединены между собой.

На фиг. 11(A) или 11(B) показаны имеющие разную конфигурацию участки 3, заполненные инородным материалом, причем, если участки, заполненные инородным материалом, имеют области перекрытия, можно в течение длительного времени поддерживать режим, при котором тепловой поток изменяется в направлении ширины кристаллизатора или в направлении вытягивания отливки. Следовательно, можно установить режим изменения теплового потока, при котором длинный период и короткий период накладываются друг на друга. Таким образом, становится возможным регулировать распределение теплового потока (максимальное значение и минимальное значение теплового потока) в направлении ширины кристаллизатора или в направлении вытягивания отливки, а также можно улучшить эффект распределения напряжений во время преобразования δ → γ или т.п. Кроме того, поскольку граница раздела между участком 3, заполненным инородным материалом, и медной плитой кристаллизатора уменьшена, в процессе эксплуатации кристаллизатора уменьшается нагрузка на участок, заполненный инородным материалом, следовательно, увеличивается срок службы кристаллизатора.

Отношение площадей ε (ε = (B/A) × 100), которое представляет собой отношение общей суммы B (мм2) площадей всех участков 3, заполненных инородным материалом, к площади A (мм2) внутренней поверхности стенки медной плиты кристаллизатора в области, содержащей участки 3, заполненные инородным материалом, предпочтительно, составляет 10% или более. Если отношение площадей ε составляет 10% или более, на площади, занятой участками 3, заполненными инородным материалом, создается низкий тепловой поток, следовательно, может быть получена разница между тепловым потоком на участке 3, заполненном инородным материалом, и тепловым потоком на участке из чистой меди, либо на участке из медного сплава. Таким образом, можно получить стабильный эффект подавления поверхностных трещин в отливке. Не обязательно устанавливать верхний предел отношения площадей ε, однако при отношении площадей ε, составляющем 50% или более, эффект подавления поверхностных трещин в отливке из-за периодической разницы тепловых потоков становится насыщенным. Таким образом, отношение площадей, составляющее 50%, можно считать достаточным верхним пределом.

На фиг. 5 показано углубление 2, криволинейная поверхность которого в произвольной области углубления имеет кривизну в любом направлении. Однако поверхность углубления 2 может включать криволинейную поверхность, имеющую кривизну в любом направлении, и плоскую поверхность.

Следует отметить, что кристаллизатор для непрерывного литья, описанной выше конструкции, целесообразно применять, в частности, для непрерывного литья слябов (толщиной 200 мм или более) из среднеуглеродистой стали с содержанием углерода от 0,08 до 0,17 мас.%, которая весьма склонна к образованию поверхностных трещин. До настоящего времени при непрерывном литье сляба из среднеуглеродистой стали, как правило, уменьшали скорость вытягивания отливки, чтобы предотвратить возникновение поверхностных трещин в отливке. При применении кристаллизатора для непрерывного литья согласно указанному варианту осуществления изобретения можно подавить возникновение поверхностных трещин в отливке. Таким образом, можно непрерывно отливать сляб без поверхностных трещин или с очень небольшим количеством поверхностных трещин даже при скорости вытягивания отливки, составляющей 1,5 м/мин или более.

Как описывалось выше, в водоохлаждаемом медном кристаллизаторе непрерывного литья, содержащем участки 3, заполненные инородным материалом, сформированные при заполнении инородным материалом углублений, поверхность каждого из которых в произвольной области углубления представляет собой криволинейную поверхность, имеющую кривизну в любом направлении, благодаря чему, на границе раздела между медной плитой кристаллизатора и участком 3, заполненным инородным материалом, предотвращается концентрация напряжений. Таким образом, подавляется возникновение трещин в медной плите кристаллизатора, следовательно, срок службы кристаллизатора для непрерывного литья, содержащего участки 3, заполненные инородным материалом, существенно увеличивается.

Вышеприведенное описание изобретения относилось к непрерывному литью слябов. Однако следует отметить, что изобретение применимо как для непрерывного литья слябов, так и для непрерывного литья блюмов или биллетов.

Примеры

300 тонн среднеуглеродистой стали (химический состав, C: от 0,08 до 0,17 мас.%, Si: от 0,10 до 0,30 мас.%%, Mn: от 0,50 до 1,20 мас.%%, P: от 0,010 до 0,030 мас.%, S: от 0,005 до 0,015 мас.% и Al от 0,020 до 0,040 мас.%) непрерывно отливали с применением водоохлаждаемых кристаллизаторов, изготовленных из медного сплава, в которых на внутренних поверхностях стенок были сформированы участки разной формы, заполненные инородным материалом. Были проведены испытания для определения количества поверхностных трещин в отлитых слябах и количества возникших трещин на поверхностях медных плит кристаллизаторов (примеры настоящего изобретения и сравнительные примеры). Применялись водоохлаждаемые кристаллизаторы из медного сплава, содержащие полость, ограниченную стенкой, длинная сторона которой имела длину 1,8 м, а короткая сторона имела длину 0,22 м. Для сравнения также применялся водоохлаждаемый кристаллизатор, изготовленный из медного сплава, в котором отсутствовали участки, заполненные инородным материалом (типичный пример).

В каждом из водоохлаждаемых кристаллизаторов, изготовленных из медного сплава и имеющих длину от верхнего конца до нижнего конца кристаллизатора, составляющую 950 мм, мениск (верхняя поверхность расплавленной стали в кристаллизаторе) во время стационарной разливки находился на 100 мм ниже верхнего конца кристаллизатора, при этом участки, заполненные инородным материалом, были расположены в области, продолжающейся от позиции на 60 мм ниже верхнего конца кристаллизатора до позиции на 400 мм ниже верхнего конца кристаллизатора.

Медный сплав, имеющий теплопроводность 360 Вт/(м⋅К), использовался для изготовления медных плит кристаллизатора, а в качестве инородного материала, заполняющего участки, использовали чистый никель (с теплопроводностью 90 Вт/(м⋅К)). Была задана круглая или эллиптическая форма открытого конца каждого углубления на внутренней поверхности стенки медной плиты на длинной стороне кристаллизатора. Для формирования участков, заполненных инородным материалом, углубления, выполненные с разными средними радиусами кривизны, были заполнены чистым никелем путем плакирования. В таблице 1 показана минимальная ширина d открытого конца углубления, средний радиус кривизны R и форма заполненного углубления. В примерах 19 и 20 настоящего изобретения открытый конец каждого углубления имел круглую форму, при этом каждое углубление имело сферическую коронообразную форму и плоскую донную поверхность.

Таблица 1

d

(мм)

d/2

(мм)

R

(mm)

(количество/м2)

(-)

По завершении непрерывного литья тестировали методом цветной дефектоскопии площадь 21 м2 или более поверхности каждого отлитого сляба для определения количества поверхностных трещин длиной 1,0 мм или более и затем вычисляли численную плотность поверхностных трещин в отливке делением общего количества трещин на измеренную площадь отливки. На основании численной плотности оценивали состояние отливки. После завершения непрерывного литья измеряли количество трещин на поверхности медной плиты кристаллизатора для оценки срока службы кристаллизатора. В таблице 1 также приведены результаты определения численной плотности поверхностных трещин в отлитом слябе и численного показателя растрескивания медной плиты кристаллизатора. Численный показатель растрескивания медной плиты кристаллизатора был рассчитан путем деления измеренного количества трещин в примерах настоящего изобретения и в сравнительных примерах на количество трещин в типичном примере.

На фиг. 12 представлен график, иллюстрирующий численную плотность поверхностных трещин в отлитом слябе, полученном в примерах 1-20 настоящего изобретения, в сравнительных примерах 1-5 и в типичном примере. Как показано на фиг. 12, в отлитых слябах, полученных в примерах настоящего изобретения, плотность поверхностных трещин меньше, чем в сравнительных примерах и в типичном примере. Понятно, что при среднем радиусе кривизны R углубления, равном или менее минимальной ширины d открытого конца углубления, количество поверхностных трещин в отливке существенно уменьшено. На основании приведенных данных можно сделать вывод, что относительно сравнительных примеров и типичного примера, в отливках, полученных в примерах 19 и 20 настоящего изобретения, возникло меньшее количество поверхностных трещин, даже когда заполненный инородным материалом участок имеет сферическую коронообразную форму и плоскую донную поверхность.

На фиг. 13 представлен график, иллюстрирующий численный показатель растрескивания медной плиты кристаллизатора в примерах 1-20 настоящего изобретения, в сравнительных примерах 1-5 и в типичном примере. Как показано на фиг. 13, в примерах настоящего изобретения численный показатель растрескивания медной плиты кристаллизатора является небольшим относительно сравнительных примеров, что свидетельствует об уменьшении растрескивания медной плиты кристаллизатора. На основании приведенных данных можно сделать вывод, что относительно сравнительных примеров и типичного примера, в примерах 19 и 20 настоящего изобретения численный показатель растрескивания медной плиты кристаллизатора является небольшим, даже когда заполненный инородным материалом участок имеет сферическую коронообразную форму и плоскую донную поверхность.

С другой стороны, при рассмотрении примеров настоящего изобретения со средним радиусом кривизны R углубления, составляющим более 1/2 минимальной ширины d открытого конца углубления, и со средним радиусом кривизны R углубления, составляющим 1/2 или менее минимальной ширины d открытого конца углубления, было установлено, что в примерах настоящего изобретения со средним радиусом кривизны R углубления, составляющим более 1/2 минимальной ширины d открытого конца углубления, количество термических циклов до возникновения трещины значительно больше, чем в примерах со средним радиусом кривизны R углубления, составляющим 1/2 или менее минимальной ширины d открытого конца углубления, как показано на фиг. 8, следовательно, чтобы подавить возникновение трещин на поверхности медной плиты кристаллизатора, заданный радиус кривизны R углубления должен составлять больше 1/2 минимальной ширины d открытого конца углубления.

В Таблице 1, хотя есть небольшое отклонение, числовой индекс растрескивания на поверхности медной пластины кристаллизатора отличается в зависимости от величины отношения между средним радиусом кривизны R утопленной части и 1/2 минимальной ширины d углубленной части. Из таблицы 1 следует, что в 3 из 4 примеров настоящего изобретения со средним радиусом кривизны R углубления, равном 1/2 или менее минимальной ширины d открытого конца углубления, численный показатель растрескивания равен или больше показателя в типичном примере, в то время как в 7 из 14 примеров настоящего изобретения со средним радиусом кривизны R углубления, составляющим более 1/2 минимальной ширины d открытого конца углубления, численный показатель растрескивания равен или больше, показателя в типичном примере. Таким образом, если задать средний радиус кривизны R углубления более 1/2 минимальной ширины d открытого конца углубления, можно дополнительно уменьшить возникновение трещин на поверхности медной плиты кристаллизатора. Вышеприведенные данные и данные, представленные на фиг. 12, свидетельствуют о том, что для подавления поверхностных трещин в отливаемом слябе и для повышения срока службы кристаллизатора целесообразно задавать средний радиус кривизны R углубления в диапазоне, определенном формулой (1).

Перечень ссылочных позиций

1 – медная плита на длинной стороне кристаллизатора

2 – углубление

3 – участок, заполненный инородным материалом

4 – проход

5 – задняя панель

6 – плакирующий слой

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2677560C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2020 |

|

RU2788426C1 |

| КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОЙ ОТЛИВКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И СООТВЕТСТВУЮЩИЙ СПОСОБ ОТЛИВКИ | 2020 |

|

RU2800555C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ КОРДОВОЙ СТАЛИ | 2001 |

|

RU2234389C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| УСОВЕРШЕНСТВОВАННЫЙ УЗЕЛ УСТАНОВКИ НЕПРЕРЫВНОГО ВЫСОКОСКОРОСТНОГО ЛИТЬЯ ВЫСОКОКАЧЕСТВЕННЫХ ТОНКИХ СТАЛЬНЫХ СЛЯБОВ | 1997 |

|

RU2195384C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2005 |

|

RU2308349C2 |

Изобретение относится к непрерывной разливке. Кристаллизатор содержит плиту (1) из меди или медного сплава. На всей внутренней поверхности плиты (1) или на ее части, по меньшей мере от мениска жидкой стали на 20 мм вниз, выполнены отдельные участки (3), заполненные металлом или неметаллом, теплопроводность которого отлична от теплопроводности металла плиты кристаллизатора. Поверхность каждого упомянутого углубления в произвольной области углубления представляет собой криволинейную поверхность, имеющую кривизну в любом направлении или криволинейную поверхность, имеющую участки криволинейной в любом направлении и плоской поверхности. Обеспечивается предотвращение поверхностных трещин корочки заготовки на ранней стадии кристаллизации, снижается образование трещин на стенке кристаллизатора. 13 н. и 10 з.п. ф-лы, 13 ил., 1 пр., 1 табл.

1. Водоохлаждаемый медный кристаллизатор машины для непрерывного литья, содержащий:

углубления, расположенные на всей внутренней поверхности стенки водоохлаждаемого медного кристаллизатора или ее части в области, простирающейся по меньшей мере от мениска до положения на 20 мм ниже мениска;

участки, заполненные металлом или неметаллом с теплопроводностью, отличной от теплопроводности стенки водоохлаждаемого медного кристаллизатора, образованные при заполнении указанных углублений,

причем форма каждого углубления, расположенного на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, включает в себя криволинейную поверхность, имеющую кривизну в любом направлении, и плоскую поверхность.

2. Водоохлаждаемый медный кристаллизатор машины для непрерывного литья, содержащий:

углубления, расположенные на всей внутренней поверхности стенки водоохлаждаемого медного кристаллизатора или ее части в области, простирающейся по меньшей мере от мениска до положения на 20 мм ниже мениска;

участки, заполненные металлом или неметаллом с теплопроводностью, отличной от теплопроводности стенки водоохлаждаемого медного кристаллизатора, образованные при заполнении указанных углублений,

причем форма каждого углубления, расположенного на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, в произвольной области углубления представляет собой криволинейную поверхность, имеющую кривизну в любом направлении.

3. Кристаллизатор по п. 1 или 2, в котором криволинейная поверхность углубления имеет радиус кривизны, удовлетворяющий нижеприведенной формуле (1):

d/2 < R ≤ d ··· (1),

где d – минимальная ширина открытого конца углубления, расположенного на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора (мм), а R – средний радиус кривизны углубления (мм).

4. Кристаллизатор по п. 3, в котором радиус кривизны имеет постоянную величину.

5. Кристаллизатор по п. 1 или 2, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является эллиптической, причем соседние углубления не контактируют между собой или не связаны друг с другом.

6. Кристаллизатор по п. 3, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является эллиптической, причем соседние углубления не контактируют между собой или не связаны друг с другом.

7. Кристаллизатор по п. 1 или 2, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является эллиптической, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

8. Кристаллизатор по п. 3, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является эллиптической, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

9. Кристаллизатор по п. 1 или 2, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является круглой, причем соседние углубления не контактируют между собой или не связаны друг с другом.

10. Кристаллизатор по п. 3, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является круглой, причем соседние углубления не контактируют между собой или не связаны друг с другом.

11. Кристаллизатор по п. 1 или 2, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является круглой, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

12. Кристаллизатор по п. 3, в котором форма открытого конца углублений, расположенных на внутренней поверхности стенки водоохлаждаемого медного кристаллизатора, является круглой, причем все или некоторые из соседних углублений контактируют между собой или связаны друг с другом.

13. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 1 или 2.

14. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 3.

15. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 4.

16. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 5.

17. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 6.

18. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 7.

19. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 8.

20. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 9.

21. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 10.

22. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 11.

23. Способ непрерывного литья стали, включающий разливку расплавленной стали из промежуточного ковша в кристаллизатор для непрерывного литья и непрерывное литье расплавленной стали, отличающийся тем, что используют водоохлаждаемый медный кристаллизатор для непрерывного литья по п. 12.

| WO 2014002409 A1, 03.01.2014 | |||

| Статор электрической машины | 1982 |

|

SU1170550A1 |

| JP 2001105102 A, 17.04.2001 | |||

| ТРУБА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЕЙ, В ЧАСТНОСТИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ, И КРИСТАЛЛИЗАТОР, ОСНАЩЕННЫЙ ТАКОЙ ТРУБОЙ | 1998 |

|

RU2203158C2 |

| Кристаллизатор для установок непрерывной разливки стали | 1980 |

|

SU904879A1 |

Авторы

Даты

2020-10-02—Публикация

2017-10-16—Подача