Изобретение отиосится к области литейного производства.

Известен способ нолучения литых преимущественно цилиндрических полых заготовок непрерывной иентробежной отлнвкой, включающий вращеиие кристаллизатора с одновременным его возвратио-ноступательным перемещением, заливку металла в кристаллизатор и периодическое вытягивание из него заготовки.

Недостатком такого способа является то, что при вытягивании заготовки из кристаллизатора в ней возникают разрывы и трещины.

Иредложенный способ отличается от известного тем, что одновременно с вытягиванием заготовки из кристаллизатора осуществляют ее нодпрессовку с приложением усилия в направлении вытягивания. Это позволяет уменьшить разрывы и трещииы на вытягиваемой из кристаллизатора заготовке.

Для формирования полой заготовки и беспрепятственного ее извлечения из вращающегося кристаллизатора в условиях воздействия центробежного ноля, применяются: относительио короткий кристаллизатор, длиной, равной (2-4) диаметра, но не более 600 мм, регулируе Мое вторичное охлаждение с надежным, регулируемым и равномерным по окружiiocTH раднальиым поджатием частично затвердевшей заготовки специальными башмаками; периодическое, с относительно большим шагом, равным 100-400 мм, вытягивание заготовки и одновременное ее прессование с шагом прессущего элемента на больше, чем шаг вытягивания, а также возвратно-поступательное движение кристаллизатора с шагом 5-40 мм во время остановок. Продолжительность остановок между очередными циклами извлечения заготовки из кристаллизатора должна быть в 2-4 раза больше времени вытягивания при каждом цикле. Заливка металла в кристаллизатор производится непрерывно с автоматическим объемным (секторным ковшом) или весовым (из стопориого ковша) дозированием жидкого металла с заданным расходом. Периодическое вытягивание заготовки осуществляется с помощью приводной роликовой клети или цанговым тянущим и тормозным механизмами. Последний способ вытягивания более предпочтителен, так как цанговые механизмы позволяют надежно, (без проскальзывания) с заданной скоростью и по установленному режиму производить периодическое вытягивание заготовки, являясь одновременно частью зоны вторичного охлаждения.

И привода возвратно-поступательного движения толкателя.

Возвратно-поступательное движение кристаллизатора осуществляется с помощью профильного кулачкового механизма или по копиру, обеспечивающих равномерное движение кристаллизатора в сторону вытягивания во время остановок на шаг 5-40 мм, и последующее его возвращение в исходное положение во время периода вытягивания заготовки в каждом цикле.

При относительно большой продолжительности остановок, составляющей не менее 3 сек, что возможно нри больщом, не менее 100 мм, шаге извлечения, и при использовании короткого кристаллизатора со вторичным охлаждением и медного водоохлаждаемого прессового элемента, корочка металла заготовки утолщается и упрочняется настолько, что при совместном - периодическом вытягиванпп и подпрессовке разрыва заготовки не произойдет. Опережение прессовым элементом иа 5-60 лш заготовки при вытягивании существенно уменьшает растягивающие напряжения в корочке при ее извлечении из кристаллизатора, а поступательное движение кристаллизатора с шагом 5-40 мм в сторону вытягиваиия уменьшает усадочные напряжения в корочке при остановках заторможенной заготовки.

Помимо этого, применение короткого кристаллизатора и прямого -вторичного охлаждения обеснечивает более интенсивное затвердевание металла. Радиальное равномерное по окружности поджатие заготовки с помощью башмаков в зоне вторичного охлаждения существенно уменьщает радиальные растягивающие напряжения в корочке в условиях воздействия центробежного поля и предотвращает возникновение продольных трещин и прорыва жидкого металла.

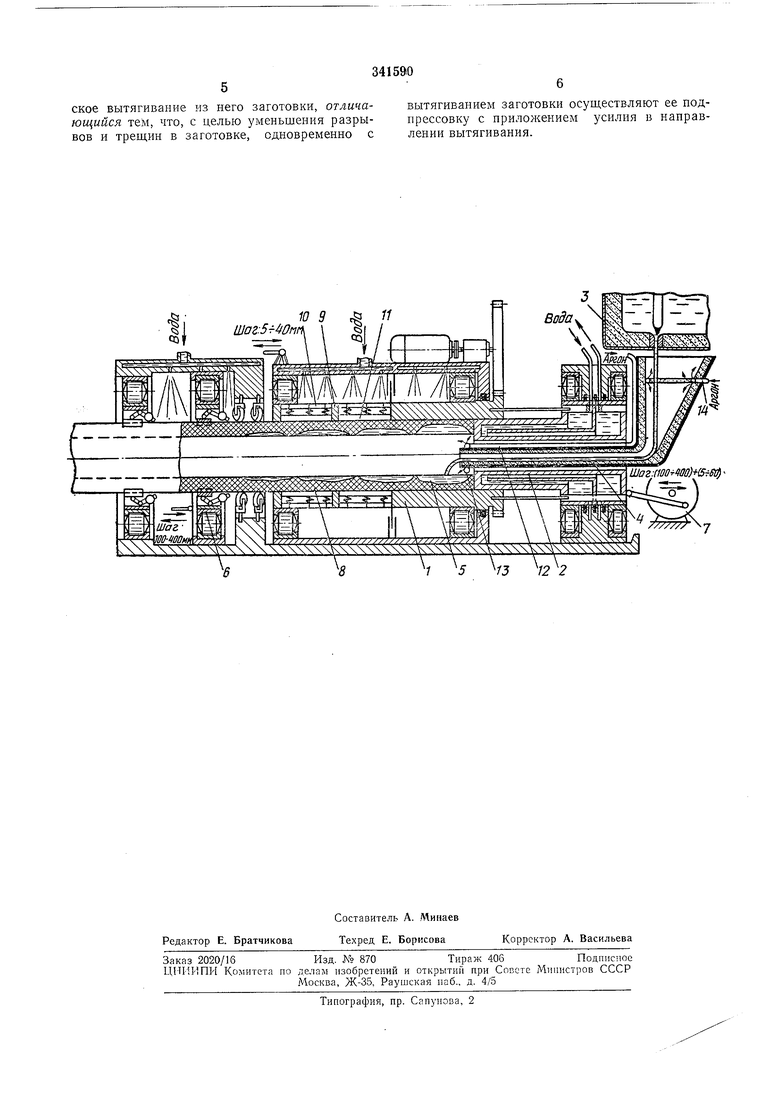

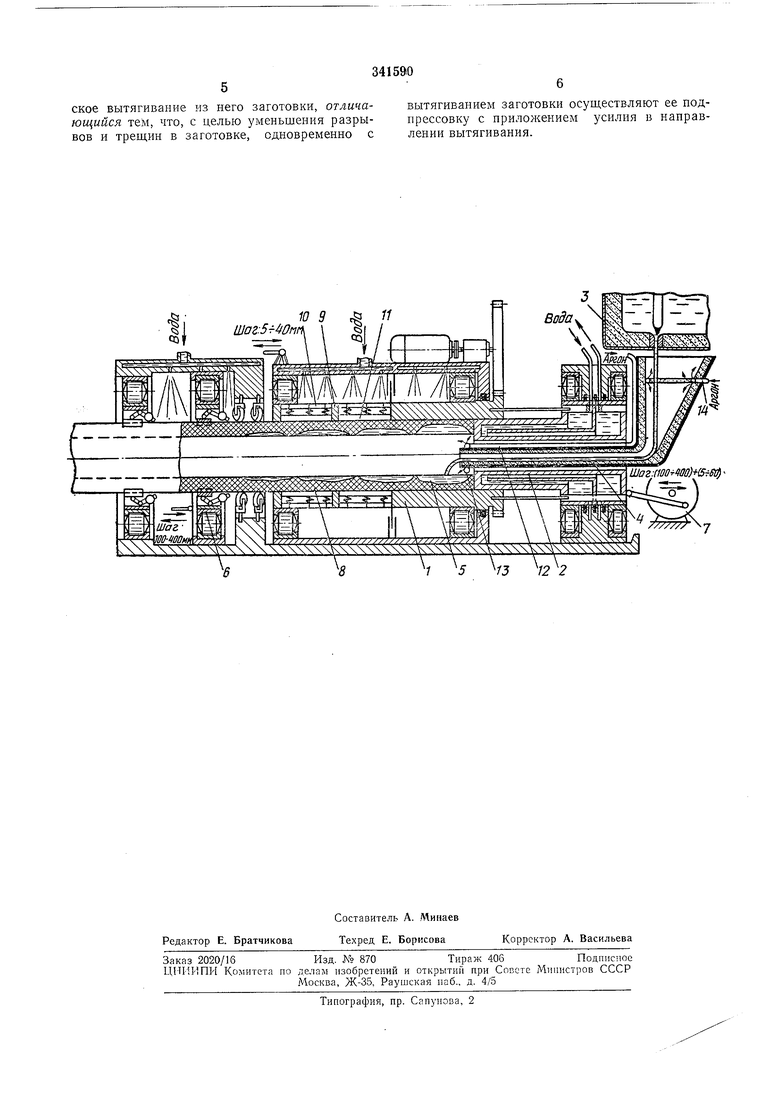

Изобретение поясняется чертежом.

В врдоохлаждаемый кристаллизатор / с помощью специальных роликов подается затравка (на чертеже не показана).

После включения вращения кристаллизатора прессового элемента 2 из дозировочного ковща 3 через заливочное устройство 4 с постоянной весовой скоростью заливается жидкий металл 5 и включается поступательное движение кристаллизатора в сторону вытягивания. Через расчетное время, являющееся временем остановок установившегося процесса отливки при заданном режиме извлечения,, включается - механизм вытягивания 6 и привод прессового элемента 7, причем кристаллизатор начинает двигаться назад в исходное положение (на чертеже приведен цанговый механизм вытягивания и торможения, привод возвратно-поступательного движения кристаллизатора не показав). После извлечения заготовки 8 на длину, равную заданному шагу, вытягивание прекращается и прессующий элемент 2 возвращается назад в исходное положение.

ки и торможения заготовки, в течение которого кристаллизатор снова совершает ноступательное движение в сторону вытягиваиия, цикл извлечения заготовки повторяется. Жидкий металл на всем протяжении процесса отливки поступает непрерывно. Извлекаемая из кристаллизатора заготовка попадает в зону вторичного охлаждения 9, конструктивно являющейся частью кристаллизатора. В зоне вторичного охлаждения заготовка непосредственно через окна 10 охлаждается или водовоздушной смесью и равномерно по окружности обжимается бащмаками U.

Порезка извлекаемой заготовки на мерные длины производится в зоне полного затвердевания одним из известных способов огневой или механической резки (на чертеже не показано).

Для предохранения металла заготовки и толкателя от окисления, что необходимо для )1олпо1-о и бездефектного сварнваиия торца корочки вытягиваемой заготовки с заливаемым 3 кристаллизатор л идким металлом, через трубку 12 II специальную кольцевую иасадку 13, нредотвращающую подсос воздуха в полость кристаллизатора, подается защитный газ, например аргон.

Для предохранения жидкого металла от вторичного окисления и предотвращения эжекции воздуха в нолость кристаллизатора через носок заливочного устройства, через трубку 14 в воронку заливочного устройства также нодается защитный газ (аргон).

Так как заливочное устройство имеет удлиненный носок, то для предотвращения перекрытия канала носка затвердевшим металлом, проходное сечение носка должно быть относительно большим, чтобы протекающий металл заполнил его не более чем на треть сечения. Заливка, таким образом, производится безнапорной струей по трубчатому желобу.

Пример. При ненрерывной отливке полей стальной заготовки с наружным диаметром 250 мм и с толщиной стенки 35 мм ориентироночные технологические параметры литья и размеры главных технологических узлов следующие:

Весовая скорость разливки 5-6 кг1сек Средняя линейная скорость извлечения заготовки 1,8-2 MJMUH;

Длина кристаллизатора 500-600 мм; Длина зоны вторичного охлаждения 1300- 1500лж;

Шаг извлечения 200-300 мм; Онережение при подпрессовке 2-10-1QMM Шаг возвратно-поступательного движения кристаллизатора 10-15 мм.

Предмет изобретения

ское вытягивание из него заготовки, отличающийся тем, что, с целью уменьшения разрывов и трещин в заготовке, одновременно с

вытягиванием заготовки осуществляют ее подпрессовку с прилолсением усилия в направлении вытягивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для непрерывной отливки полых заготовок и труб | 1973 |

|

SU437565A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2025196C1 |

| Способ непрерывного центробежного литья | 1976 |

|

SU609593A1 |

| Способ непрерывного литья металлов и сплавов | 1981 |

|

SU988446A1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| Способ горизонтальной непрерывной разливки металлов | 1983 |

|

SU1138233A1 |

| Устройство для автоматического управления процессом вытягивания заготовки в горизонтальной установке непрерывной разливки металлов | 1980 |

|

SU954165A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547089C2 |

Г&;Ю 9 lllljaz. i Iiii t-f /ifi 1g

Даты

1972-01-01—Публикация