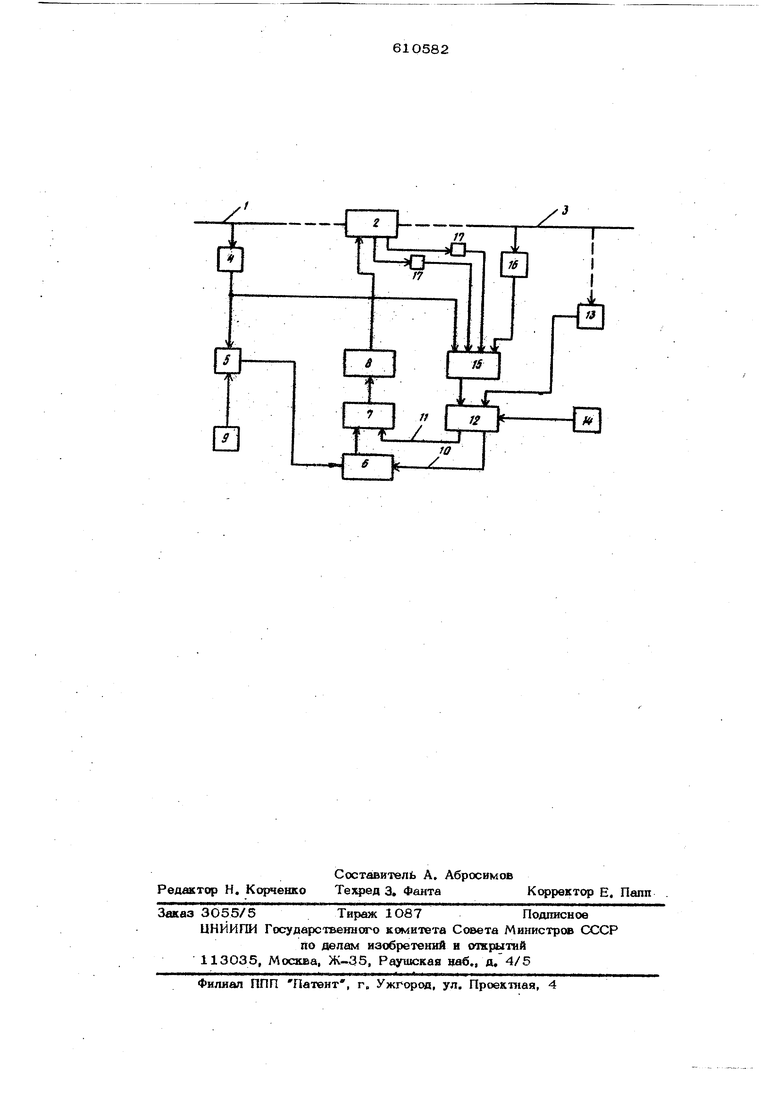

гулировочнпой характеристики стана, обуслов ленные износом валков в клетях стана. Недостатком известного устройства явля ся то, что оно не точно учГйтъшает факторы определяющие регулировочные свойства ста на, в частности (как показывают исслед(в ния) оно не учитывает зависимость передаточного коэффианента по основнсж у каналу управления от средней толщины стенки заготовкн. Кроме тсжо, коррекция параметров после прсжаткн каждой отдельной трубы мо жет внс)сить погрешность, обусловленную погрешностями отдельных измерений каждо го из контролируемых параметров. Цель изобретения - повышение точности регулировелия средней толщины стенки труб Цель достигается тем, что устройство автоматического регупиробания средней тол щины стенки труб в редукционном стане, содержащее блсж управления скоростями валков стана и измерители средней толщины стенки заготовки и готовой трубы, подключенные к нему через канал управления и ка нал коррекции, состоящее из вычислительно го блока, бл(жа умножения, cjTvSMaTopa, запоминающего блика, задатчика требуемой средней толщины стенки готовых труб и да чиков скорости вращения валков стана, дополнительно снабжено включенным в кгшал управления блоком деления, на входы которого подсоединены задатчик требуемой сред ней толщины стенки готовых труб и измеритель средней толщины стенки заготовок, а вь1ход которого подключен к одному из входов блока умножения, соединенного через сумматор с блоком управления скоростями вращения валков, и двумя каналами, подключенными.соответственно ко вторым входам блока умножения и сумматора и выполненными в виде вычислительного блока, к входам которого подсоединены счетчик числа прокатываемых труб, задатчик числа труб в партии и запоминающий блок, к входам которого подключены измерители средней толщины стенки заготовки и готовой трубы и датчики скоростей вращения валков стана. Такое выполнение устройства автоматического регулирования средней т-олщины стенки труб в редукционном стане позволяет повысить точность регулирования за счет формирования более точного сигнала управления, учитывающего реальный процесс регулирования в виде зависимости соотнс нений скоростей валкю клетей от от ношения стенки труёы к толщине стенки заготовки, которая установлена на основалии экспериментальных исследований и моделирования процесса. Передаточные коэффициен- ты в этой зависимости определяются на основании усреднения замеров толщины стенок ааготсвок, соответствующих им труб и скоростей вращения валков клетей для заданной партии труб, что сущбютвенно снижает погрешности отдельных н; лереяя.& и также повышает точность регулирования. Обоснованием использования в устройстве коррекции передаточных коэффициентов по партии труб служит то, что регулировочные характеристики стана изменяются относительно медленно. Ка чертеже приведена блок-схема предлагаемого устройства. Заготовка 1 прокатывается в валках многоклетевого непрерывного редукционного стана 2 в готовую трубу 3. На входе рудукционного стана 2 установлен измеритель 4 средней толщины стенки заготовсж, выход которого подключен к одному из входов блока 5 деления. Б свою очередь, вьусод блока 5 деления подключен к одному из входов блока 6 умножения, соединенного через сумматор с блоком 8 управления скоростями вращения валков. На второй вход блсжа 5 деления включен задатчик 9 требуемой с ре дней толщины стенки готовых труб. Указанные элементы образуют основн ой канал управления. Устройство снабжено также двумя каналами Ю и 11 коррекции, подсоединенными соответственно к вторыкг входам бл(жа 6 умножения и сумматора 7 и выполненными в виде вычислительного блока 12, к входам которого подключены счетчик 13 числа прокатанных труб, задатчик 14 числа труб в партии и запоминающий блок 15, к входам которого подключены измеритель 4 средней толщины стенки заготовки, измеритель 16 средней толщины стенки готовой трубы и датчики 17 скоростей вращения валков стана. Запоминающий блок 15 служит для хранения информации о замерах средних толщин стенок заготовок и соответствующих им труб, прсясатанных при замеренных скоростях вращения валков. Вычислительный блок 12 служит для определения передаточных коэффициентов каналов 10 и 11 коррекции, обуславливающих в виде линейной зависимости соотношение скоростей валков от отношения толщины стенки трубы к толщине стенки заготовки. Вычислительный блок 12 использует хранящиеся в запоминающем блоке 15 результаты замеров для партии труб, число которых задается задатчиком 14 и контролируется счетчиком 13. Устройство работает следующим образом, Первоначально устанавливаются некоторые расчетные скорости вращения валков клетей стана 2, в блок 5 деления от задатчика 9 вводится сигнал, соответствующий требуемому значению средней толщины стенки трубы & ц-г . R блок С умножения и сумматор 7 вводятся сигналы, соотвехствующие начальным значениям пер еого и второго передаточных коэф { иц сн1ов. Выходные сигналы вычислительного блока 12 по каналам 10 и 11 коррекции устанавливаются в нуль. Кроме того, в вычислите,льный блок 12 с за датчика 14 числа труб вводится число труб в партии п , для ко торого уточняются передаточные коэффиш1ен ты. Перед прокаткой первой трубы на осно- вании замера средней толщины стенки зато товки б о измеритель 4 через блок С деления, блок 6 умножения и сумматор 7 подает на блок 8 управления сигншг управления, пропорциональный разности начального значения второго передаточного коэффициента KjQ И произведения первого передаточного коа|)фициента К и отношения требуемой тощины стенки Трубы S ,-г к толискне стенки первой заготовки 5- , Зтот сиг нал через блок 8 управления скоростями вращения валков приводит к требуемому изменению скоростей вращения валков клетей к моменту прокатки первой .трубьЕ, В процессе прокатки измеряются средняя толщина стенки готовой трубы 5 изме- рителем 16 и скорости вращения валков клетей tt датчиками 17. Сигналы, пропорциональные исмеренным значениям передаются в запоминающий блок 15. При прокатке следующих Труб до числа rt включительно элеменаъ устройства работают анааагичным образок-,. После прокатки первой партия из П труб из счетчика 13 числа прокатанных труб на вход вычислительного блока 12 поступает командный сигнал на определение уточненных значений передаточных коэффициентов К ц и K2j по результатам замеров средних толщин стенок заготовок, готовых труб и скоростей вращения валкоа. С вы-числительного блока 12 на блок 6 умножения по каналу 10 коррекции постзшает сигнал, пропорциональный ашченЕцо передаточного коэф фициента Кц, а на сумматор 7 по каналу 11-- сигнал, пропорциональный значению коэффициента , После прокатки каждой очередной партии из rf труб вычислительный блок 12 повто ряет операцию уточнения передаточных коэф фициентов аналогичны образом на основании замеров указазшых измерителей, ншсапливаемых в запоминающек блоке 15. Предлагае ше устройство ав1оматического регулирования средней тачщины труб в редукционно стане обеспечивает высокую точность стабилизации толицтны стенки труб на требуеьшм (задаваемом за- датчиком 8) уровне. Периодичность коррекШП1 параметров устройства определяется задаваемым задатчиком 14 числом труб в партии. Последнее выбирае1х;я в зависимоети от скорости изменения условий прокатки, например износа велков стана. Формула изобретения Устройство автоматического регулировг-- ния средней толщины саенки труб в редукционном стане, содержащею измеритель средней толщины саенки заготовки, задатчик требуемой средз ей толщины саенки готовой трубы, блок умнол:ения, вычислиаельный блок, запоминающий блок, два датчика скоростей вращения валков стана, измеритель средней толпданы стенки готовой трубы, сумматор, блок управления скоросиями валков стана, отличающееся текг, что, с цел1Ж) повышения точности регулирования, оно дополнительно содержит блок деления, счетчик числа прокатывае1 гых труб, эадаачик числа труб, причем измеритель средней то7шшны стенки заготовки подсоединен к первому входу блока деления, а задатчик требуемой средней толщины стенки готовой трубы подсоединен к его второму входу, выход блока деления ссюдинен с первым вводом блока умножения, второй вход которого соединен с первым выходом вычислительного блока, первый вход которого подсоединен к аадатпику числа труб, второй - к счетчику числа прокатываемых труб, третий - к выходу запоминающего блока, первый вход которого соединен с выходом измерителя средней толиш11ы стенки заготовки, второй и третий соединены с датчиками скоростей вращения велков стана, четвериъпЧ соединен с измерителем средней толщины стенки готовой трубы, выход блока умножения и второй выход вычислительного блока соединены с сумматором, выход которого подсоединен к блоку управления скоростями валков са-ала. Источники информации, принятые во внимание при экспертизе: ,1. Патент ФРГ К- 14.27922, кл.В 21 В 17/14, 1975. 2. Авторское свидетельство Ny -182220, кл. В 21 В 37/00, 20,04.73, 197G. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины стенки труб при редуцировании | 1977 |

|

SU715159A1 |

| Способ регулирования толщины стенки труб при редуцировании | 1973 |

|

SU482220A1 |

| Способ регулирования средней толщины стенки труб в редукционном стане | 1973 |

|

SU506448A1 |

| Устройство для определения среднейТОлщиНы СТЕНКи ТРуб | 1979 |

|

SU831255A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1993 |

|

RU2056959C1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU524580A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

Авторы

Даты

1978-06-15—Публикация

1976-07-14—Подача