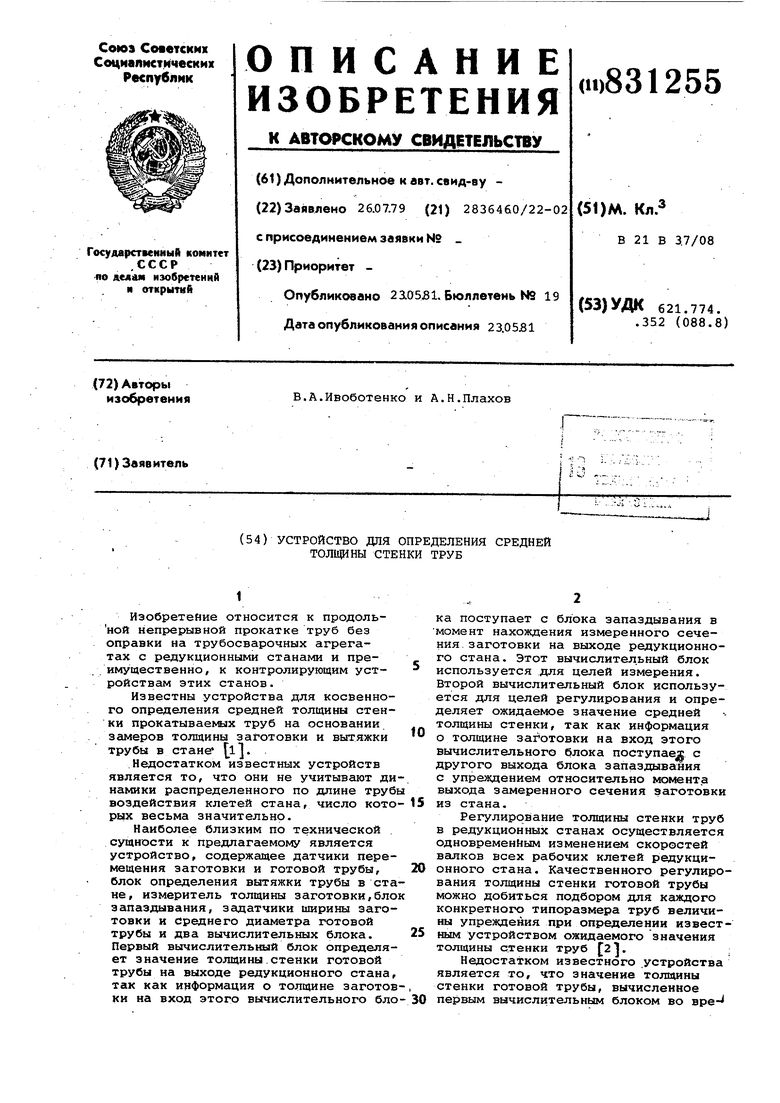

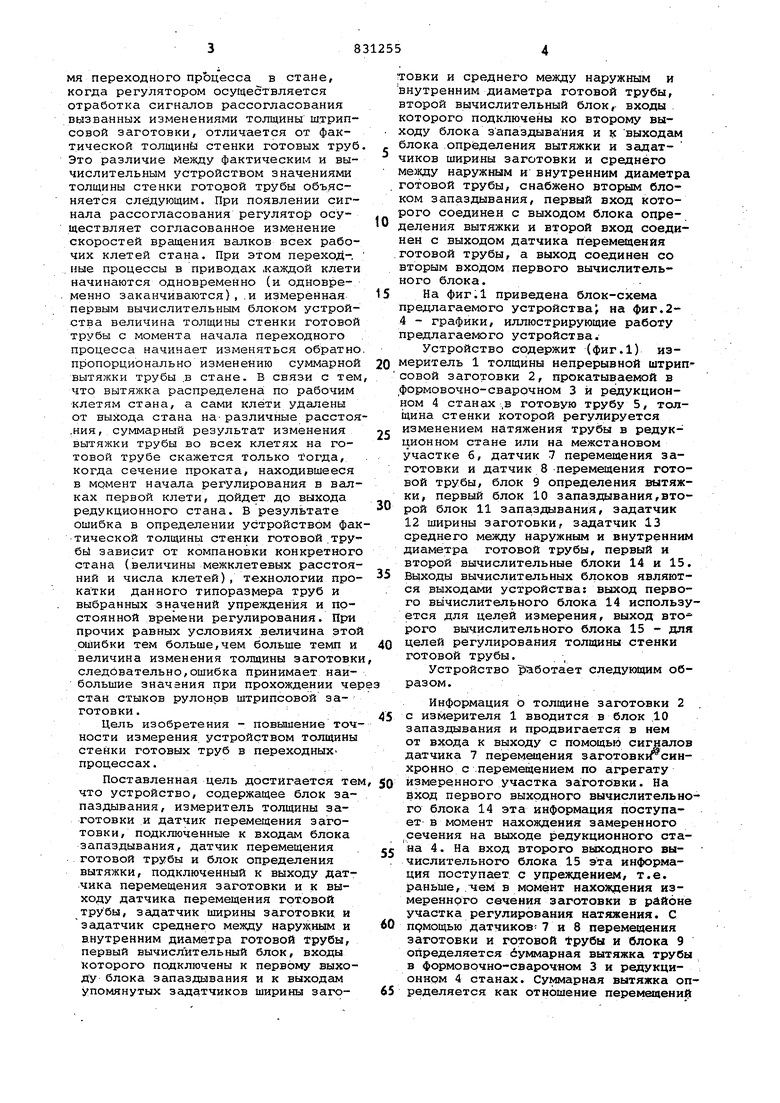

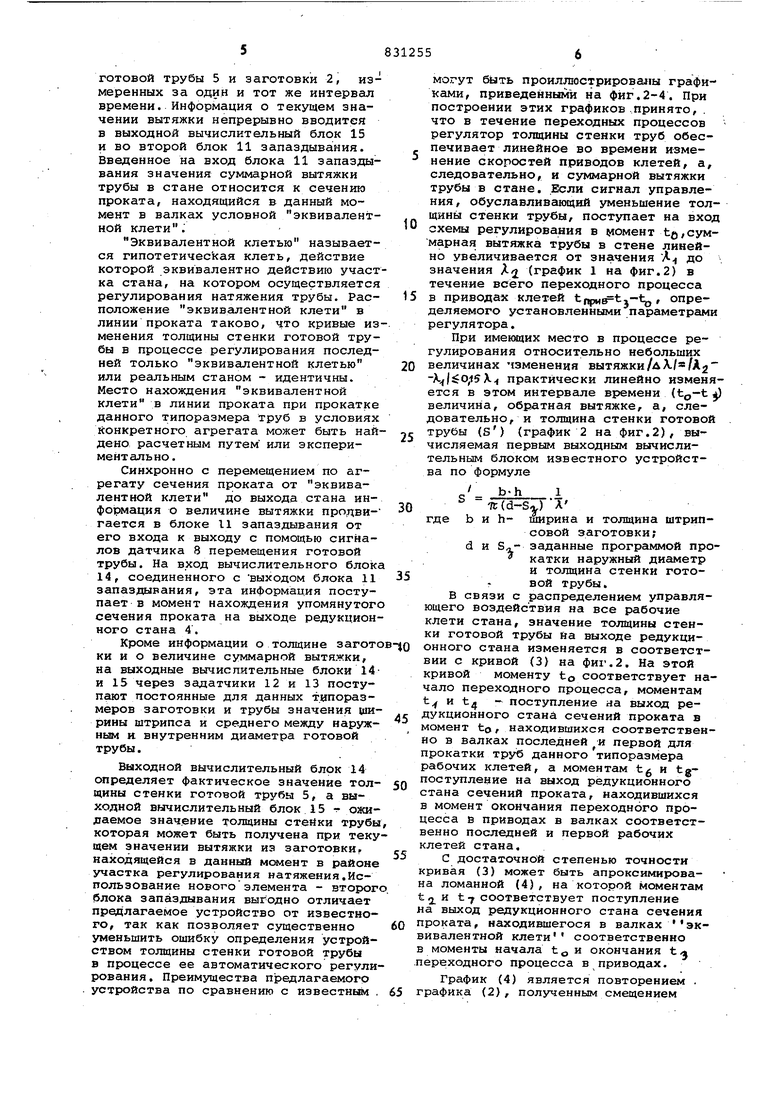

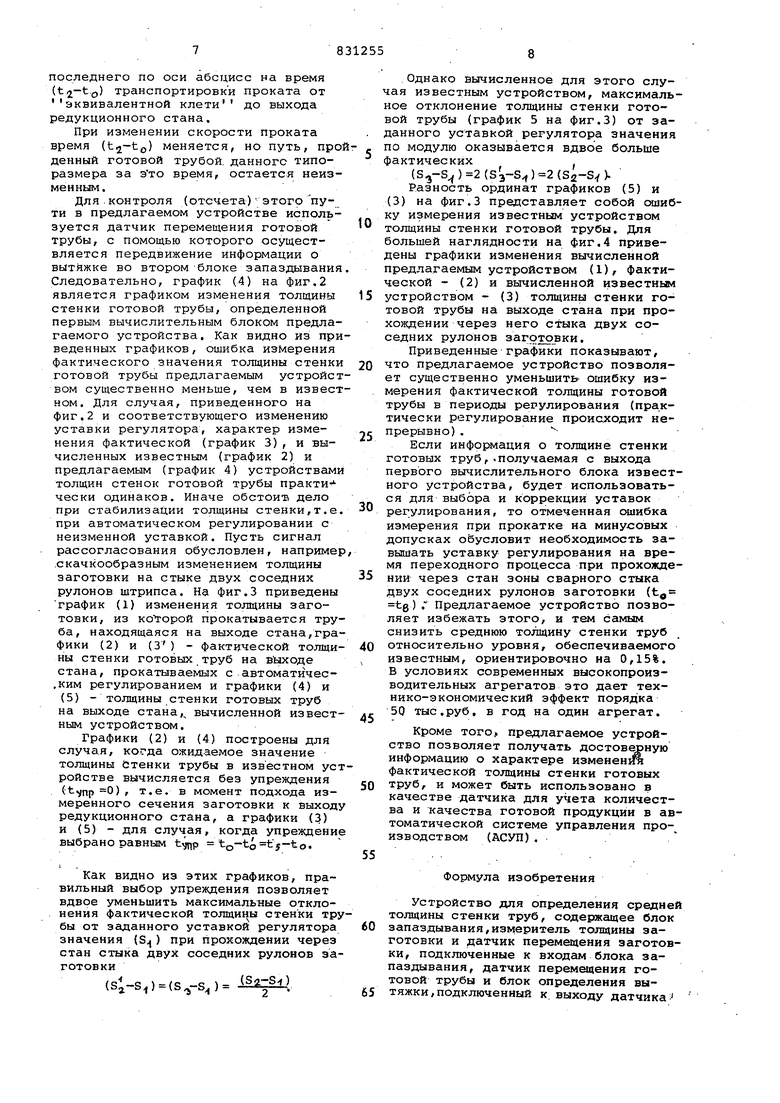

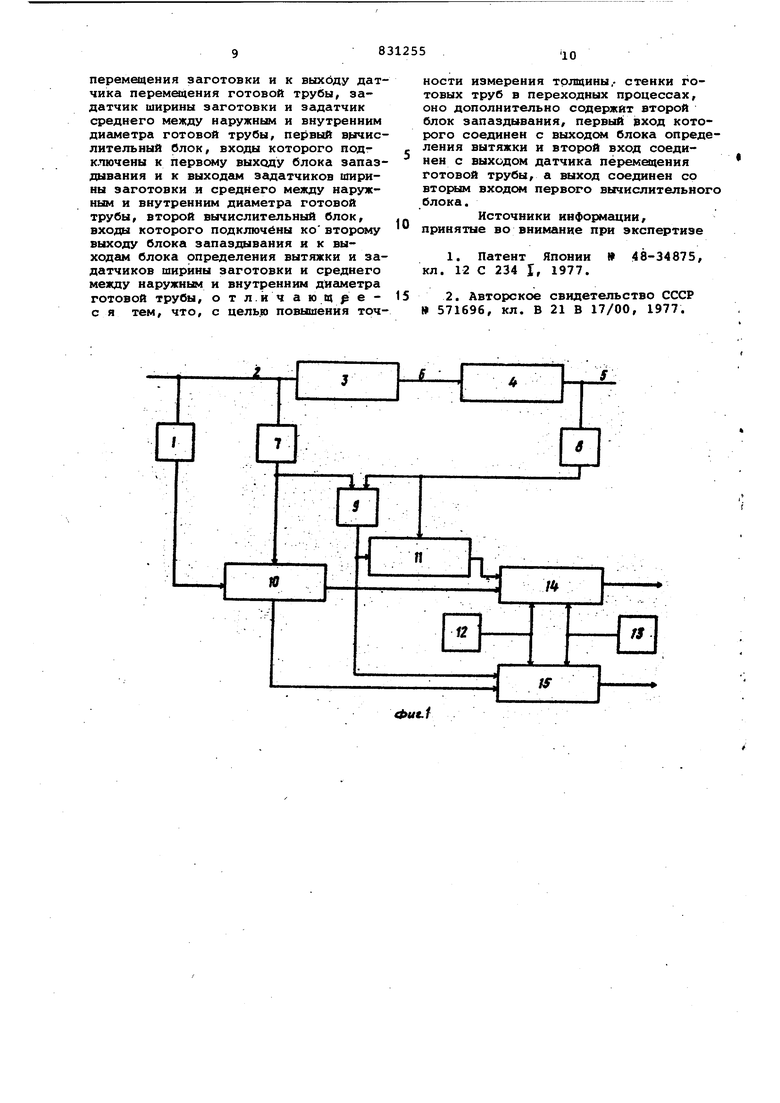

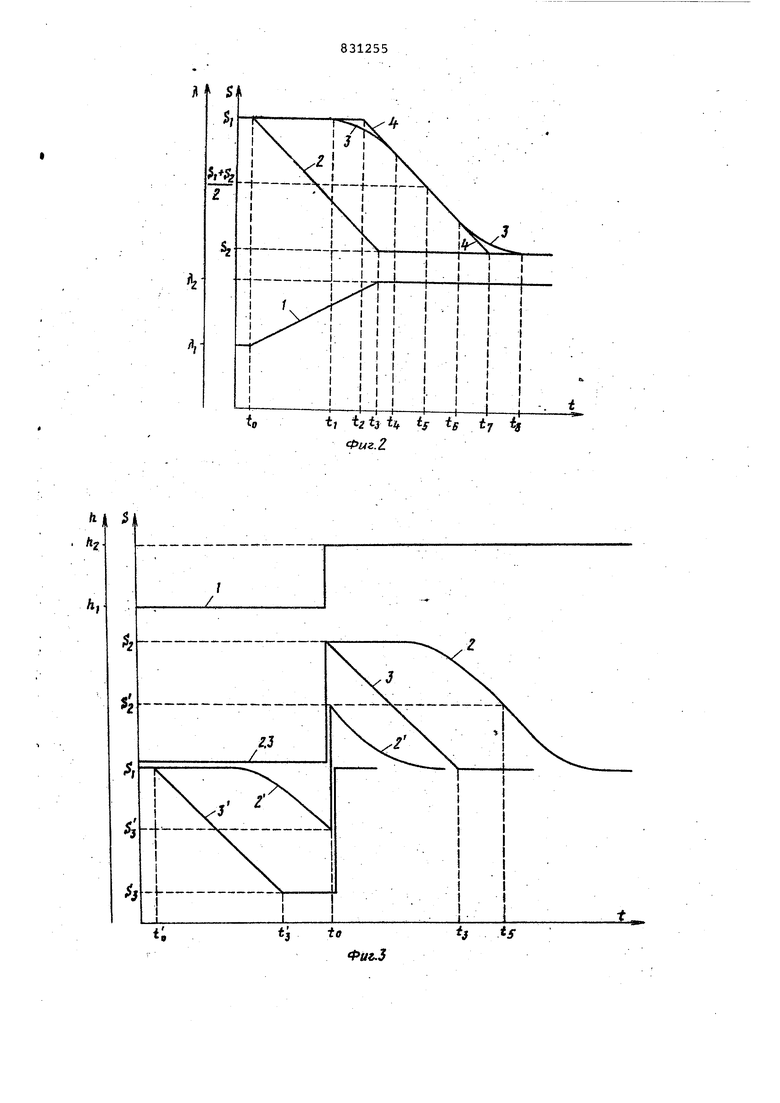

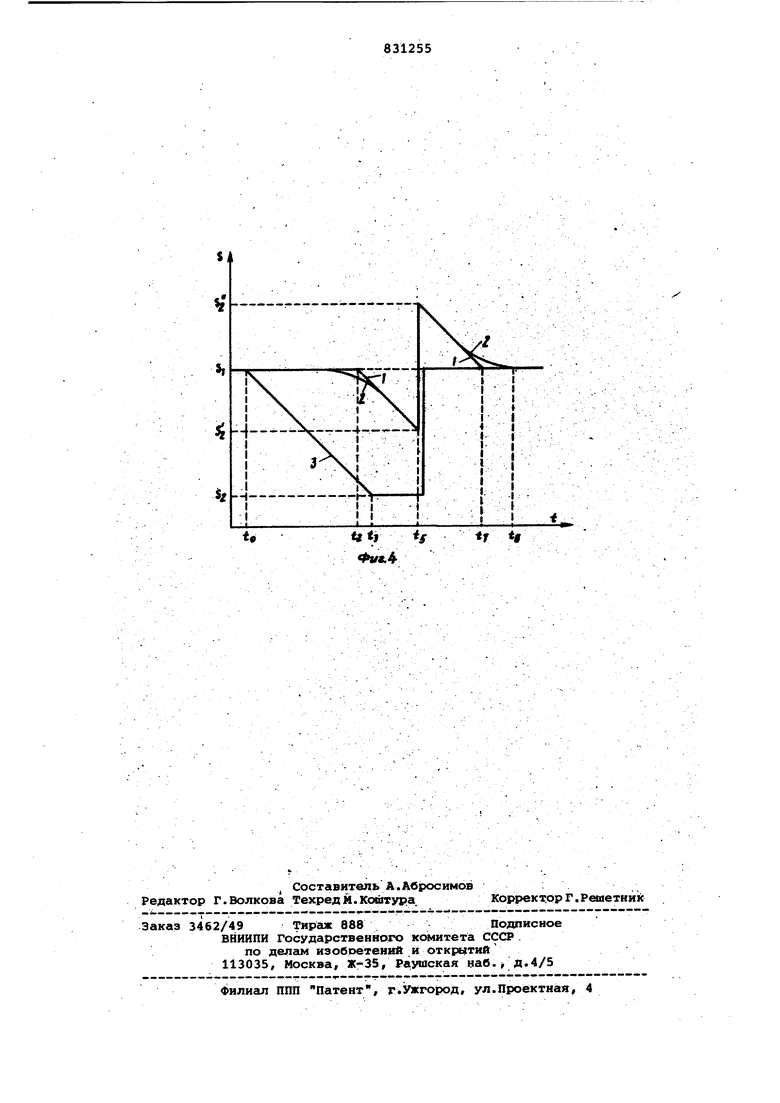

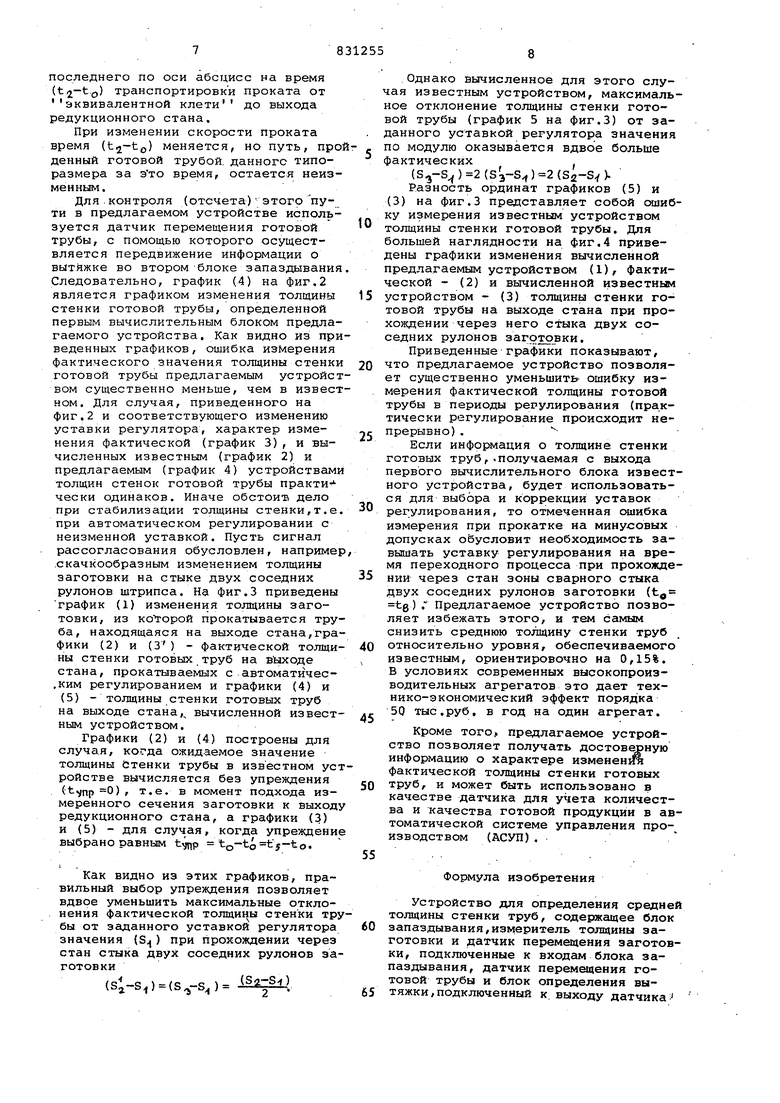

(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ СТЕНКИ ТРУБ мя переходного процесса в стане, когда регулятором осуществляется отработка сигналов рассогласования вызванных изменениями толщины штрипсовой заготовки, отличается от фактической толщины стенки готовых труб Это различие Между фактическим и вычислительным устройством значе.ниями толщины стенки готовой трубы объясняется следующим. При появлении сигнала рассогласования регулятор осуществляет согласованное изменение скоростей вращения валков всех рабочих клетей стана. При этом переход-. ные процессы в приводах .каждой клети начинаются одновременно (и одновременно заканчиваются},.и измеренная первым вычислительным блоком устройства величина толщины стенки готовой трубы с момента начала переходного процесса начинает изменяться обратно пропорционально изменению суммарной вытяжки трубы .в стане. В связи с тем что вытяжка распределена по рабочим клетям стана, а сами клети удалены от выхода стана на-различные расстоя ,ния, суммарный результат изменения вытяжки трубы во всех клетях на готовой трубе скажется только Тогда, когда сечение проката, находившееся в момент начала регулирования в вал ках первой клети, дойдет до выхода редукционного стана. В результате ошибка в определении устройством фа тической толщины стенки готовой тру 6bi зависит от компановки конкретног стана (величины межклетевых расстоя ний и числа клетей), технологии про катки данного типоразмера труб и выбранных значений упреждения и постоянной времени регулирования. ПЕЖ прочих равных условиях величина это ошибки тем больше,чем больше темп и величина изменения толщины заготовк следовательно,ошибка принимает наибольшие значения при прохождении че стан стыков рулонов штрипсовой заготовки . Цель изобретения - повышение точ ности измерения устройством толщины стенки готовых труб в переходникпроцессах. Поставленная цель достигается те что устройство, содержащее блок запаздывания, измеритель толщины заготовки и датчик перемещения заготовки, подключенные к входам блока запаздывания, датчик перемещения готовой трубы и блок определения вытяжки, подключенный к выходу датчика перемещения заготовки и к выходу датчика перемещения готовой трубы, задатчик ширины заготовки, и задатчик среднего между наружным и внутренним диаметра готовой трубы, первый вычислительный блок, входы которого подключены к первому выходу блока запаздывания и к выходам упомянутых задатчиков ширины загоовки и среднего между наружным и нутренним диаметра готовой трубы, торой вычислительный блок, входы оторого подключены ко второму выоду блока запаздывания и гц выходам лока определения вытяжки и задатиков ширины заготовки и среднего елсду наружным и внутренним диаметра отовой трубы, снабжено вторым блоом запаздывания, первый вход котоого соединен с выходом блока опрееления вытяжки и второй вход соедиен с выходом датчика перемещения отовой трубы, а выход соединен со торым входом первого вычислителього блока. На фиг.1 приведена блок-схема редлагаемого устройства , на фиг.2- графики, иллюстрирующие работу редлагаемого устройства. Устройство содержит (фиг.1) изеритель 1 толщины непрерывной штриповой заготовки 2, прокатываемой в ормовочно-сварочном 3 и редукционном 4 станах ,в готовую трубу 5, толщина стенки которой регулируется изменением натяжения трубы в редукционном стане или на межстановом участке б, датчик 7 перемещения заготовки и датчик 8 перемещения готовой трубы, блок 9 определения вытяжки, первый блок 10 запаздалвания,второй блок 11 запаздывания, задатчик 12 ширины заготовки, задатчик 13 среднего между наружным и внутренним диаметра готовой трубы, первый и второй вычислительные блоки 14 и 15. Выходы вычислительных блоков являются выходами устройства: выход первого вьачислительного блока 14 используется для целей измерения, выход рого вычислительного блока 15 - для целей регулирования толщины стенки готовой труйа. Устройство р7абота;ет следующим образом. Информация о толщине заготовки 2 с измерителя 1 вводится в блок .10 запаздывания и продвигается в нем от входа к выходу с помощью сигналов датчика 7 перемещения заготовк ®синхронно с перемещением по агрегату измеренного участка заготовки. На вход первого выходного вычислительного блока 14 эта информация поступает в момент нахождения замеренного сечения на выходе редукционного стана 4. На вход второго выходного вычислительного блока 15 эта информация поступает, с упреждением/ т.е. раньше, чем в момент нахождения измеренного сечения заготовки в рй1й6не участка регулирования натяжения. С прмощью датчиков: 7 и 8 перемещения заготовки и готовой рубы и блока 9 определяется Суммарная вытяжка трубы в формовочно-сварочном 3 и редукционном 4 станах. Суммарная вытяжка определяется как отношение перемещений готовой трубы 5 и заготовки 2, измеренных за один и тот же интервал времени. Информация о текущем значении вытяжки непрерывно вводится в выходной вычислительный блок 15 и во второй блок 11 запаздывания. Введенное на вход блока 11 запаздывания значения суммарной вытяжки трубы в стане относится к сечению проката, находящийся в данный момент в валках условной эквиваленткой клети. Эквивалентной клетью называется гипотетическая клеть, действие которой эквивалентно действию участ ка стана, на котором осуществляется регулирования натяжения трубы. Расположение эквивалентной клети в линии проката таково, что кривые из менения толщины стенки готовой трубы в процессе регулирования последней только эквивалентной клетью или реёшьным станом - идентичны. Место нахождения эквивалентной клети в линии проката при прокатке данного типоразмера труб в условиях Конкретного агрегата может быть най дено расчетным путем или экспериментально. Синхронно с перемещением по агрегату сечения проката от эквивалентной клети до выхода стана информация о величине вытяжки продвигается в блоке 11 запаздывания от его входа к выходу с помслдью сигналов датчика 8 перемещения готовой трубы. На вход вычислительного блок 14, соединенного с выходом блока 11 запаздывания, эта информация поступает в момент нахождения упомянутог сечения проката на выходе редукцион ного стана 4. Кроме информации о толщине загот ки и о величине суммарной вытяжки, на выходные вычислительные блоки 14 и 15 через задатчики 12 и 13 поступают постоянные для данных типоразмеров заготовки и трубы значения щи рины штрипса и среднего между наружным и внутренним диаметра готовой трубы. Выходной вычислительный блок 14 определяет фактическое значение тол едины стенки готовой трубы 5, а выходной вычислительный блок 15 -г ожидаемое значение толщины стейки трубы которая может быть получена при теку щем значении вытяжки из заготовки. находящейся в данный момент в районе участка регулирования натяжения,Использование нового элемента - второг блока запаздывания выгодно отличает предлагаемое устройство от известного, так как позволяет существенно уменьшить ощибку определения устройством толщины стенки готовой трубы в процессе ее автоматического регули рования. Преимущества предлагаемого устройства по сравнению с известным могут быть проиллюстрированы графиками, приведенными на фиг.2-4. При построении этих графиков принято, . что в течение переходных процессов регулятор толщины стенки труб обеспечивает линейное во времени изменение скоростей приводов клетей, а, следовательно, и суммарной вытяжки трубы в стане. Если сигнал управления, обуславливающий sweньшeниe толщины стенки трубы, поступает на вход схемы регулирования в момент t,суммарная вытяжка трубы в стене линейно увеличивается от значения Л до значения Aj (график 1 на фиг,2) в течение всего переходного процесса в приводах клетей tnpMff tj-t, определяемого установленными параметрами регулятора, При имеющих место в процессе регулирования относительно небольших величинах чзменення вытяжки/А А. ,15X практически линейно изменяется в этом интервале времени ( величина, обратная вытяжке, а, следовательно, и толщина стенки готовой трубы (S) (график 2 на фиг,2), вычисляемая первыгл выходным вычислительным блоком известного устройства по формуле с- b-h 1 (d-Sa.) А где b и h- ширина и толщина штрипсовой заготовки; d и S заданные программой прокатки наружный диаметр и толщина стенки готовой трубы. В связи с распределением управляющего воздействия на все рабочие клети стана, значение толщины стенки готовой трубы йа выходе редукционного стана изменяется в соответствии с кривой (3) на фиг.2, На этой кривой моменту to соответствует начало переходного процесса, моментам t и t поступление на выход редукционного стана сечений проката в омент t(j, находившихся соответственно в валках последней -и первой для рокатки тру-б данного типоразмера абочих клетей, а моментам tg и tgоступление на выход редукционного тана сечений проката, находившихся момент окончания переходного проесса в приводах в валках соответстенно последней и первой рабочих летей стана, С достаточной степенью точности ривая (3) может быть апроксимироваа ломанной (4), на которой моментам 2. и 17 соответствует поступление а выход редукционного стана сечения роката, находившегося в валках экивалентной клети соответственно моменты начала t, и окончания tл ереходного процесса в приводах. График (4) является повторением . рафика (2), полученным смещением последнего по оси абсцисс на время (.f-,) транспортировки проката от эквивалентной клети до выхода редукционного стана. При изменении скорости проката время (tj-to) меняется, но путь, про денный готовой трубой, данного типоразмера за это время, остается неизменным. Для , контроля (отсчета) этого пути в предлагаемом устройстве используется датчик перемещения готовой трубы, с помощью которого осуществляется передвижение информации о вытяжке во втором-блоке запаздывания Следовательно, график (4) на фиг.2 является графиком изменения толщины стенки готовой трубы, определенной первым вычислительным блоком предлагаемого устройства. Как видно из при веденных графиков, ошибка измерения фактического значения толщины стенки готовой тру&ы предлагаемым устройст вом существенно меньше, чем в извест ном. Для случая, приведенного на фиг,2 и соответствующего изменению уставки регулятора, характер изменения фактической (график 3), и вычисленных известным (график 2) и предлагаемым (график 4) устройствам толщин стенок готовой трубы пpaктИ чески одинаков. Иначе обстоиъ дело при стабилизации толщины стенки,т.е при автоматическом регулировании с неизменной уставкой. Пусть сигнал рассогласования обусловлен, наприме .скачкообразным изменением толщины заготовки на стыке двух соседних рулонов штрипса. На фиг.З приведены график (1) изменения толщины заготовки, из которой прокатывается тру ба, находящаяся на выходе стана/гра фики (2) и (3) - фактической толщи ны стенки готовых труб на вЪссоде стана, прокатываемых с автоматичес.ким регулированием и графики (4) и (5) - толщины стенки готовых труб на выходе стана,, вычисленной извест ным устройством. Графики (2) и (4) построены для случая, когда ожидаемое значение толщины йтенки трубы в известном ус ройстве вычисляется без упреждения (tiynp 0) , т.е. в момент подхода измеренного сечения заготовки к выход редукционного стана, а графики (3) и (5) - для случая, когда упреждени выбрано равным tQ-to tj-to. Как видно из этих графиков, правильный выбор упреждения позволяет вдвое уменьшить максимальные отклонения фактической толщины стенки тр бы от заданного уставкой регулятора значения (S) при прохождении через стан стыка двух соседних рулонов за готовки Ч (Su-S-f) (Sj-S) () Л . I - Однако вычисленное для этого слуая известным устройством, максимальое отклонение толщины стенки готоой трубы (график 5 на фиг.З) от заанного уставкой регулятора значения о модулю оказывается вдвое больше актических (S,-S ) 2 (Sj-S )2 (S2-SY ) Разность ординат графиков (5) и (3) на фиг.З представляет собой ошибку измерения известным устройством толщины стенки готовой трубы. Для большей наглядности на фиг.4 привеены графики изменения вычисленной предлагаемым устройством (1)/ фактиеской - (2) и вычисленной известным устройством - (3) толщины стенки готовой трубы на выходе стана при прохождении через него стыка двух соседних рулонов заготовки, Приведенные графики показывают, что предлагаемое устройство позволяет существенно уменьшить ошибку измерения фактической толщины готовой трубы в периоды регулирования (практически регулирование происходит непрерывно) . Если информация о толщине стенки готовых труб,.получаемая с выхода первого вычислительного блока известного устройства, будет использоваться для выбора и коррекции уставок регулирования, то отмеченная ошибка измерения при прокатке на минусовых допусках обусловит необходимость завышать уставку регулирования иа время переходного процесса при прохождении через стан зоны сварного стыка двух соседних рулонов заготовки (t tg) , Предлагаемое устройство позволяет избежать этого, и тем самым снизить среднюю толщину стенки труб относительно уровня, обеспечиваемого известным, ориентировочно на 0,15%. В условиях современных высокопроизводительных агрегатов это дает технико-экономический эффект порядка 50 тыс.руб, в год на один агрегат. Кроме того, предлагаемое устройство позволяет получать достоверную информацию о характере изменен1га фактической толщины стенки готовых труб, и может быть использовано в качестве датчика для учета количества и качества готовой продукции в автоматической системе управления про- изводством (АСУП), Формула изобретения Устройство для определения средней толщины стенки труб, содержащее блок запаздывания,измеритель толщины заготовки и датчик перемещения заготовки, подключенные к входам блока запаздывания, датчик перемещения готовой трубы и блок определения вытяжки, подключенный к. выходу датчика

перемещения заготовки и к выходу датчика перемещения готовой трубы, задатчик ширины заготовки и задатчик среднего между наружным и внутренним дисшетра готовой трубы, первый в лчислительный блок, входы которого подключены к первому выходу блока запаздывания и к выходам задатчиков ширины заготовки и среднего между наружным и внутренним диаметра готовой трубы, второй вычислительный блок, входы которого подключены ковторому выходу блока запаздывания и к выходам блока определения вытяжки и задатчиков ширины заготовки и среднего между наружным и внутренним диаметра готовой трубы, о т л.ич а ющр е с я тем, что, с целью повышения точности измерения толщины,- стенки готовых труб в переходных процессах, оно дополнительно содержит второй блок запаздывания, первый вход которого соединен с выходом блока определения вытяжки и второй вход соединен с выходом датчика пёремзцения готовой трубы, а выход соединен со вторым входом первого вычислительного блока.

Источники информации, принятые во внимгшие при зкспертизе

1. Патент Японии 48-34875, кл. 12 С 234 I, 1977.

2. Авторское свидетельство СССР If 571696, кл. В 21 В 17/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1993 |

|

RU2056959C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ | 1971 |

|

SU312636A1 |

| Устройство автоматического регулирования средней толщины стенки труб в редукционном стане | 1976 |

|

SU610582A1 |

| Устройство для определения средней толщины стенки труб | 1976 |

|

SU571696A1 |

| Способ регулирования толщины стенки труб при редуцировании | 1973 |

|

SU482220A1 |

| Устройство для регулирования толщины стенки труб при редуцировании | 1977 |

|

SU715159A1 |

| Устройство для автоматического управления прокаткой труб с утоненными концами | 1976 |

|

SU599870A1 |

| Способ стабилизации толщины листа на реверсивном стане | 1990 |

|

SU1719121A1 |

| Способ регулирования средней толщины стенки труб в редукционном стане | 1973 |

|

SU506448A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛКОВ ДЛЯ МИНИМИЗАЦИИ ОБРАЗОВАНИЯ ВНУТРЕННЕГО МНОГОДУГОВОГО ПРОФИЛЯ | 2000 |

|

RU2247615C2 |

Ю

Ш

fS

12

t, iz tj iff if is tf

AZФиг. 2

i/X

Авторы

Даты

1981-05-23—Публикация

1979-07-26—Подача