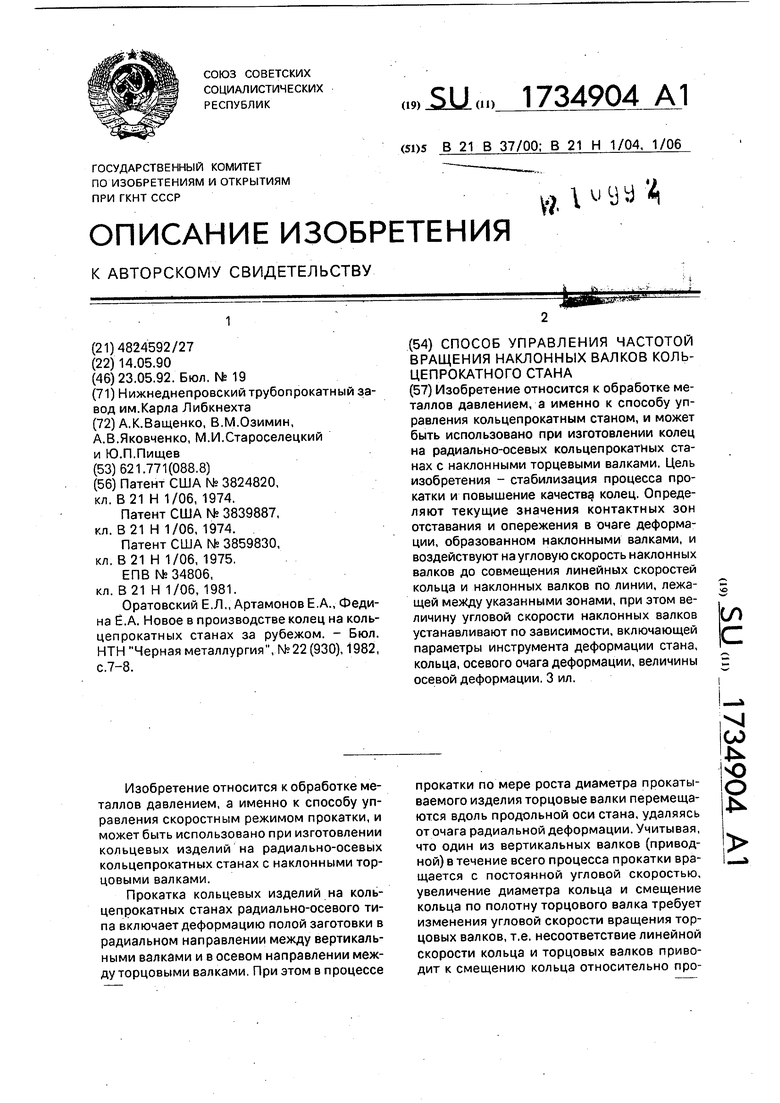

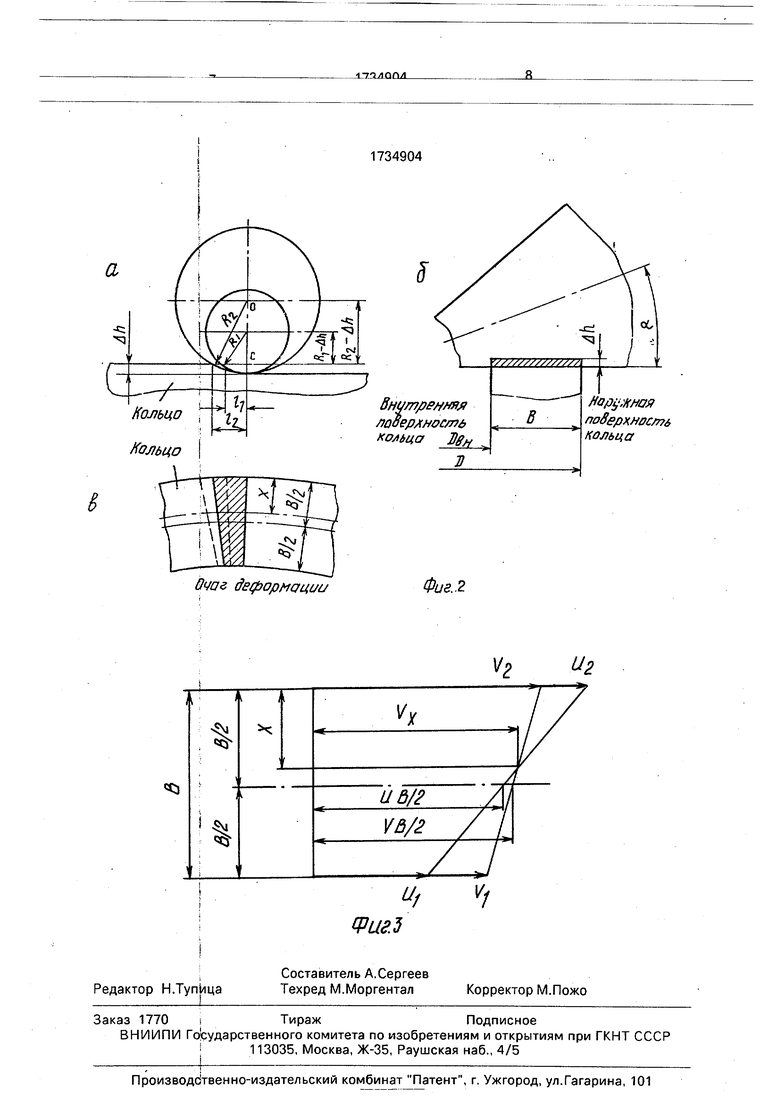

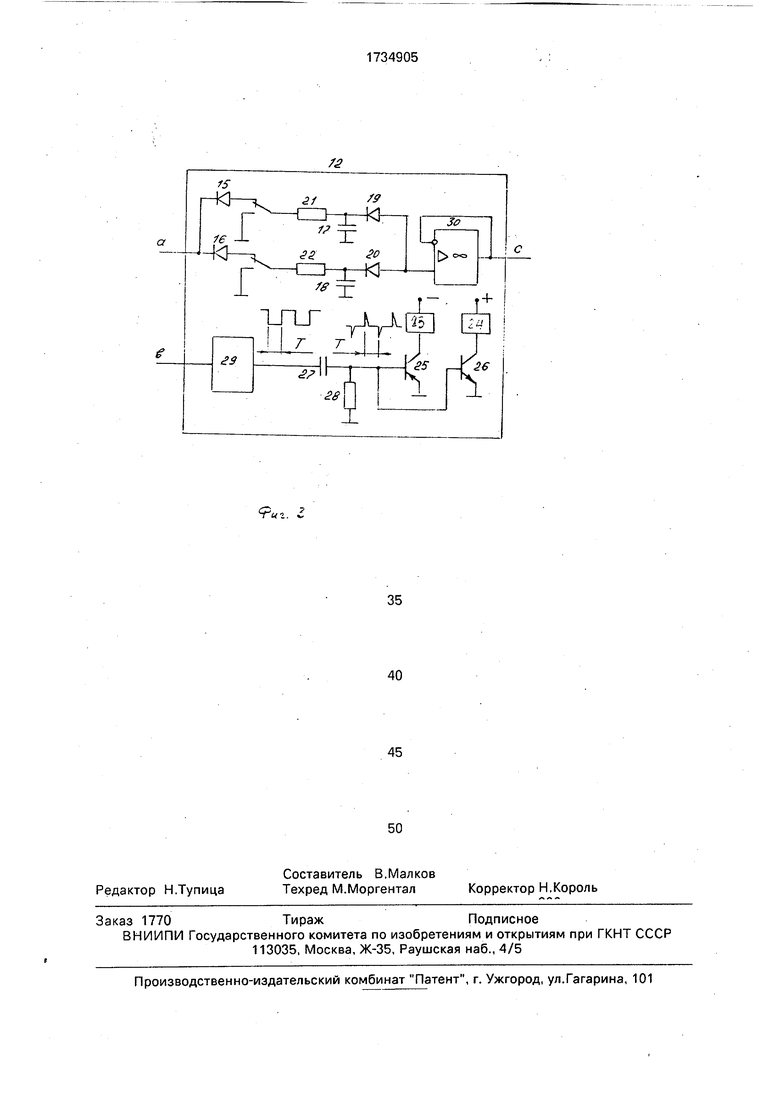

Изобретение относится к обработке металлов давлением, а именно к способу управления скоростным режимом прокатки, и может быть использовано при изготовлении кольцевых изделий на радиально-осевых кольцепрокатных станах с наклонными торцовыми валками.

Прокатка кольцевых изделий на кольцепрокатных станах радиально-осевого типа включает деформацию полой заготовки в радиальном направлении между вертикальными валками и в осевом направлении междуторцовыми валками При этом в процессе

прокатки по мере роста диаметра прокатываемого изделия торцовые валки перемещаются вдоль продольной оси стана, удаляясь от очага радиальной деформации. Учитывая, что один из вертикальных валков (приводной) в течение всего процесса прокатки вращается с постоянной угловой скоростью, увеличение диаметра кольца и смещение кольца по полотну торцового валка требует изменения угловой скорости вращения торцовых валков, т.е. несоответствие линейной скорости кольца и торцовых валков приводит к смещению кольца относительно проviсо

Јь

ч о

Јь

а

flvae деформации

1734904

Наружная

поверхности

кольца

Фиг..2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1977 |

|

SU933143A2 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Устройство для настройки скоростей приводов клетей непрерывного прокатного стана | 1978 |

|

SU772631A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA ВыХОдЕлиСТОВОгО CTAHA | 1979 |

|

SU829237A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки | 1982 |

|

SU1069894A1 |

Изобретение относится к обработке металлов давлением, а именно к способу управления кольцепрокатным станом, и может быть использовано при изготовлении колец на радиально-осевых кольцепрокатных станах с наклонными торцевыми валками. Цель изобретения - стабилизация процесса прокатки и повышение качества колец. Определяют текущие значения контактных зон отставания и опережения в очаге деформации, образованном наклонными валками, и воздействуют на угловую скорость наклонных валков до совмещения линейных скоростей кольца и наклонных валков по линии, лежащей между указанными зонами, при этом величину угловой скорости наклонных валков устанавливают по зависимости, включающей параметры инструмента деформации стана, кольца, осевого очага деформации, величины осевой деформации, 3 ил. сл С

Редактор Н.ТупИца

Составитель А.Сергеев Техред М.Моргентал

Заказ 1770 ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР |113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

фцгз

Корректор М.Пожо

Date : 22/05/2001

Number of pages : 6

Previous document : SU 1734904A1

Next document : SU 1734906A1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1

(21)4859954/27

(22) 20.08.90

(46)2305.92. Бюл № 19

(71 Производственное обьединение маш

(72) Б.Н.Дралюк, А А.Корытин,

В А.Малков, В.Н Санников

и Г.В.Синайский

(53) 621.771.23-503 51(088.8)

(56) Дружинин Н.Н, Непрерывные ста

объект автоматизации - М.. Метал

1975, с.279-286.

Авторское свидетельство СССР № 1069894, кл. В 21 В 37/02, 1982.

Авторское свидетельство СССР № 1211943, кл. В 21 В 37/06, 1984.

1J Я Л 4ТЭТ 6Т7Г 8Т9Г lOTJfTVTUTjiTI5T f6T

&

0992,

| Йрй0вг

EL.M .

СИГ М .а

(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

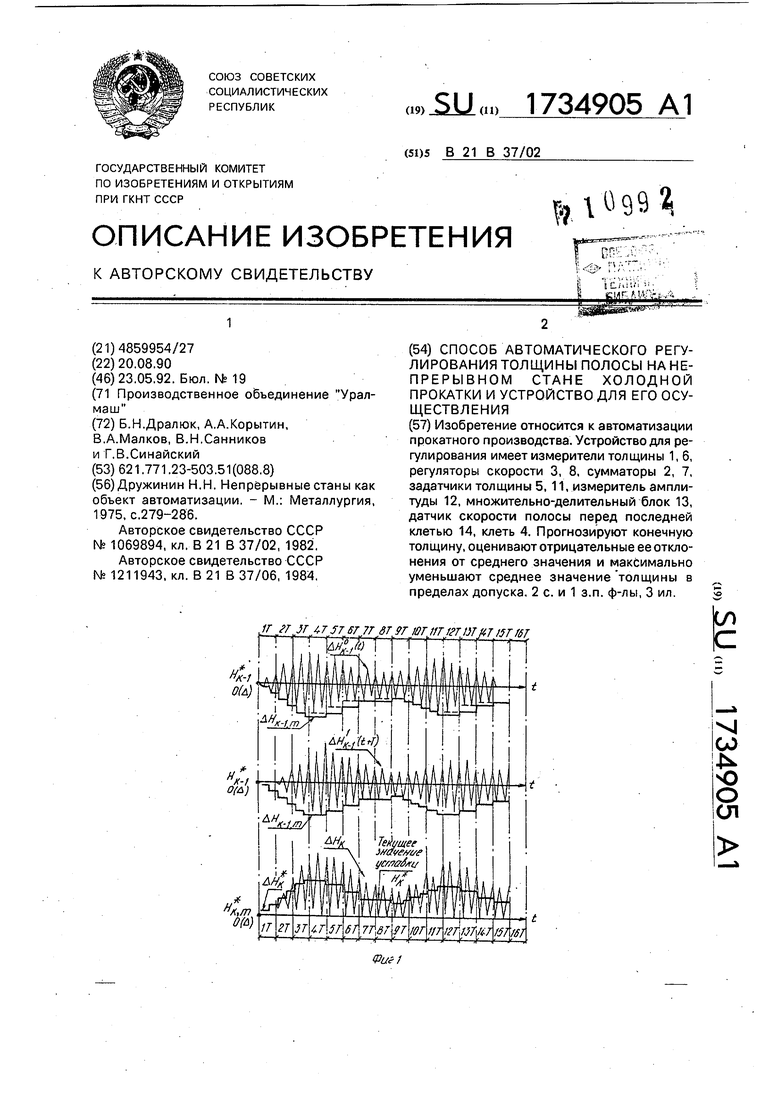

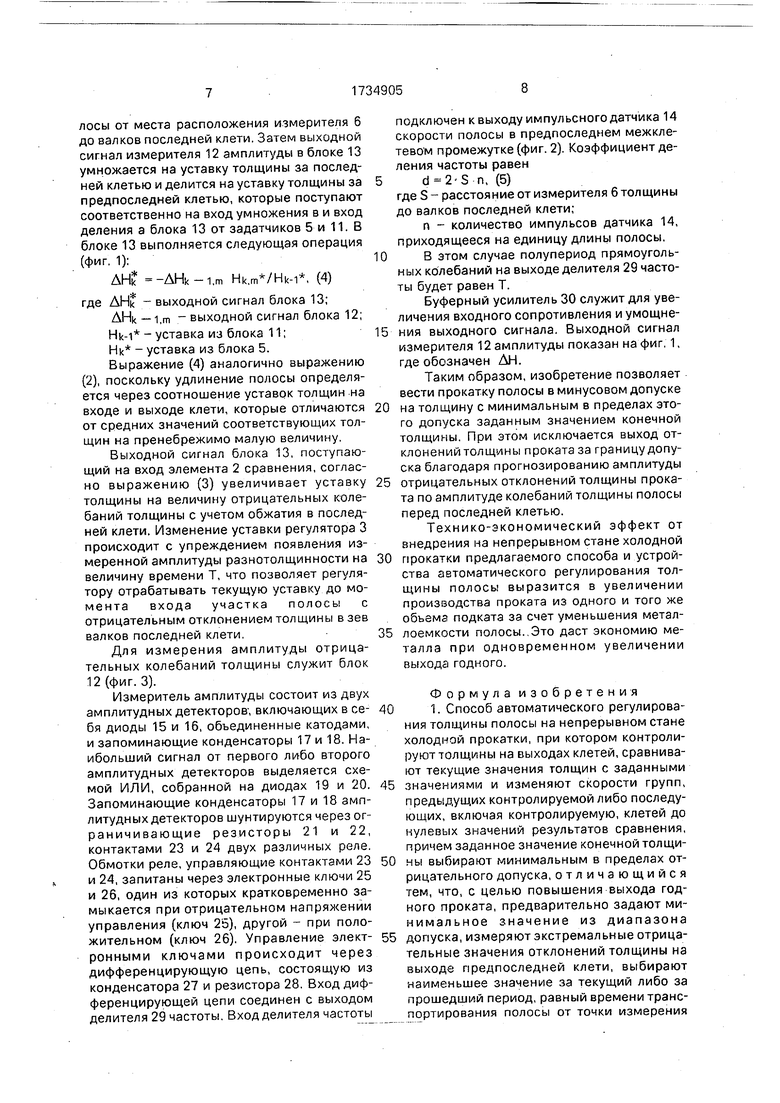

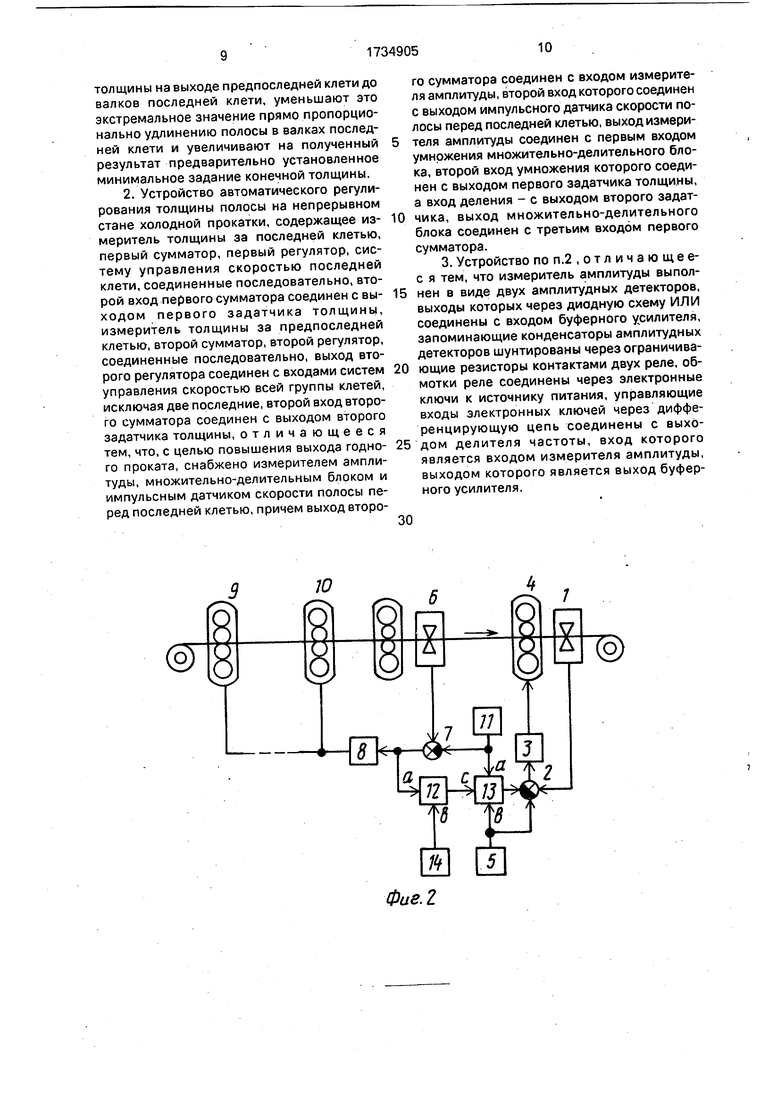

(57) Изобретение относится к автоматизации прокатного производства. Устройство для регулирования имеет измерители толщины 1, 6, регуляторы скорости 3, 8, сумматоры 2, 7, задатчики толщины 5,11, измеритель амплитуды 12, множительно-делительный блок 13, датчик скорости полосы перед последней клетью 14, клеть 4. Прогнозируют конечную толщину, оценивают отрицательные ее отклонения от среднего значения и максимально уменьшают среднее значение толщины в пределах допуска, 2 с. и 1 з.п. ф-лы, 3 ил

lOTJfTVTUTjiTI5T f6T

VJ

СО

&

о ел

лосы от места расположения измерителя 6 до валков последней клети. Затем выходной сигнал измерителя 12 амплитуды в блоке 13 умножается на уставку толщины за последней клетью и делится на уставку толщины за предпоследней клетью, которые поступают соответственно на вход умножения в и вход деления а блока 13 от задатчиков 5 и 11. В блоке 13 выполняется следующая операция (фиг. 1):

АН -AHk-1,m Hk.m /Hk-1. (4)

где AHk - выходной сигнал блока 13;

AHk - i,m выходной сигнал блока 12;

Hk-1 - уставка из блока 11;

Hk - уставка из блока 5.

Выражение (4) аналогично выражению (2), поскольку удлинение полосы определяется через соотношение уставок толщин на входе и выходе клети, которые отличаются от средних значений соответствующих толщин на пренебрежимо малую величину.

Выходной сигнал блока 13, поступающий на вход элемента 2 сравнения, согласно выражению (3) увеличивает уставку толщины на величину отрицательных колебаний толщины с учетом обжатия в последней клети. Изменение уставки регулятора 3 происходит с упреждением появления измеренной амплитуды разнотолщинности на величину времени Т, что позволяет регулятору отрабатывать текущую уставку до момента входа участка полосы с отрицательным отклонением толщины в зев валков последней клети.

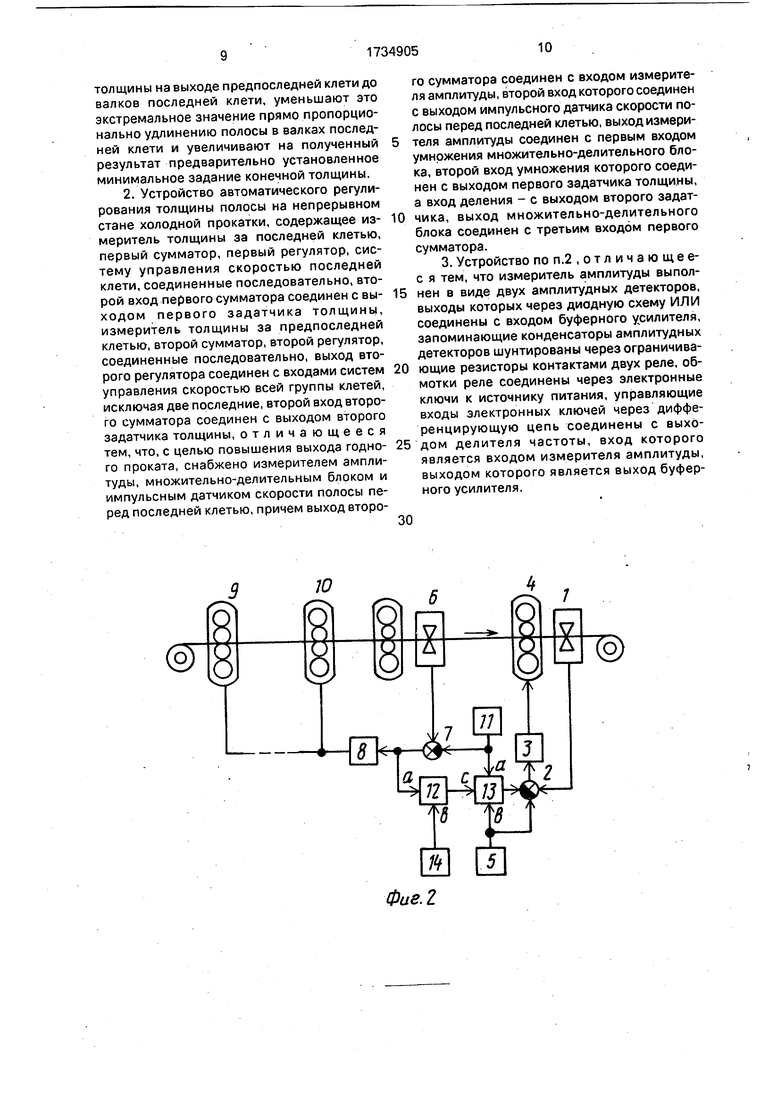

Для измерения амплитуды отрицательных колебаний толщины служит блок 12 (фиг. 3).

Измеритель амплитуды состоит из двух амплитудных детекторов, включающих в се- бя диоды 15 и 16, объединенные катодами, и запоминающие конденсаторы 17 и 18. Наибольший сигнал от первого либо второго амплитудных детекторов выделяется схемой ИЛИ, собранной на диодах 19 и 20. Запоминающие конденсаторы 17 и 18 амплитудных детекторов шунтируются через ограничивающие резисторы 21 и 22, контактами 23 и 24 двух различных реле. Обмотки реле, управляющие контактами 23 и 24, запитаны через электронные ключи 25 и 26, один из которых кратковременно замыкается при отрицательном напряжении управления (ключ 25), другой - при положительном (ключ 26). Управление элект- ронными ключами происходит через дифференцирующую цепь, состоящую из конденсатора 27 и резистора 28. Вход дифференцирующей цепи соединен с выходом делителя 29 частоты. Вход делителя частоты

подключен к выходу импульсного датчика 14 скорости полосы в предпоследнем межклетевом промежутке (фиг. 2). Коэффициент деления частоты равен

d 2-S n, (5)

где S - расстояние от измерителя 6 толщины до валков последней клети;

n - количество импульсов датчика 14, приходящееся на единицу длины полосы.

В этом случае полупериод прямоугольных колебаний на выходе делителя 29 частоты будет равен Т.

Буферный усилитель 30 служит для увеличения входного сопротивления и умощне- ния выходного сигнала. Выходной сигнал измерителя 12 амплитуды показан на фиг. 1, где обозначен АН.

Таким образом, изобретение позволяет вести прокатку полосы в минусовом допуске на толщину с минимальным в пределах этого допуска заданным значением конечной толщины. При этом исключается выход от- клонений толщины проката за границу допуска благодаря прогнозированию амплитуды отрицательных отклонений толщины проката по амплитуде колебаний толщины полосы перед последней клетью.

Технико-экономический эффект от внедрения на непрерывном стане холодной прокатки предлагаемого способа и устройства автоматического регулирования толщины полосы выразится в увеличении производства проката из одного и того же обьемз подката за счет уменьшения металлоемкости полосы. Это даст экономию металла при одновременном увеличении выхода годного.

Формула изобретения 1. Способ автоматического регулирования толщины полосы на непрерывном стане холодной прокатки, при котором контролируют толщины на выходах клетей, сравнивают текущие значения толщин с заданными значениями и изменяют скорости групп, предыдущих контролируемой либо последующих, включая контролируемую, клетей до нулевых значений результатов сравнения, причем заданное значение конечной толщины выбирают минимальным в пределах отрицательного допуска, отличающийся тем, что, с целью повышения выхода годного проката, предварительно задают минимальное значение из диапазона допуска, измеряют экстремальные отрицательные значения отклонений толщины на выходе предпоследней клети, выбирают наименьшее значение за текущий либо за прошедший период, равный времени транспортирования полосы от точки измерения

толщины на выходе предпоследней клети до валков последней клети, уменьшают это экстремальное значение прямо пропорционально удлинению полосы в валках последней клети и увеличивают на полученный результат предварительно установленное минимальное задание конечной толщины.

5

0

5

го сумматора соединен с входом измерителя амплитуды, второй вход которого соединен с выходом импульсного датчика скорости полосы перед последней клетью, выход измерителя амплитуды соединен с первым входом умножения множительно-делительного блока, второй вход умножения которого соединен с выходом первого задатчика толщины, а вход деления - с выходом второго задатчика, выход множительно-делительного блока соединен с третьим входом первого сумматора.

30

Фае. 2

а

е

К rV-Ф

Т Т

А

2

Ј6

«г.

Ф

А л

п

| Патент США № 3824820, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3839887, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3859830, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для отбора проб сыпучих тел | 1932 |

|

SU34806A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Оратовский Е.Л., Артамонов Е.А., Феди- на Е.А | |||

| Новое в производстве колец на коль- цепрокатных станах за рубежом | |||

| - Бюл | |||

| НТН Черная металлургия, №22 (930), 1982, с.7-8. | |||

Авторы

Даты

1992-05-23—Публикация

1990-05-14—Подача