1

Изобретение относится к прокатiному производству, в частности к контрольным и регулирующим устройствам прокатных станов, реагирующим на изменение температуры полосы и на изменение давления металла на валки, и может быть использовано в системах автоматического регулирования толщины полосы при регулировании толщины полосы по изменению температуры )о, проката и при управлении температурно-скоростным режимЬм прокатки на непрерывных станах горячей прокатки.

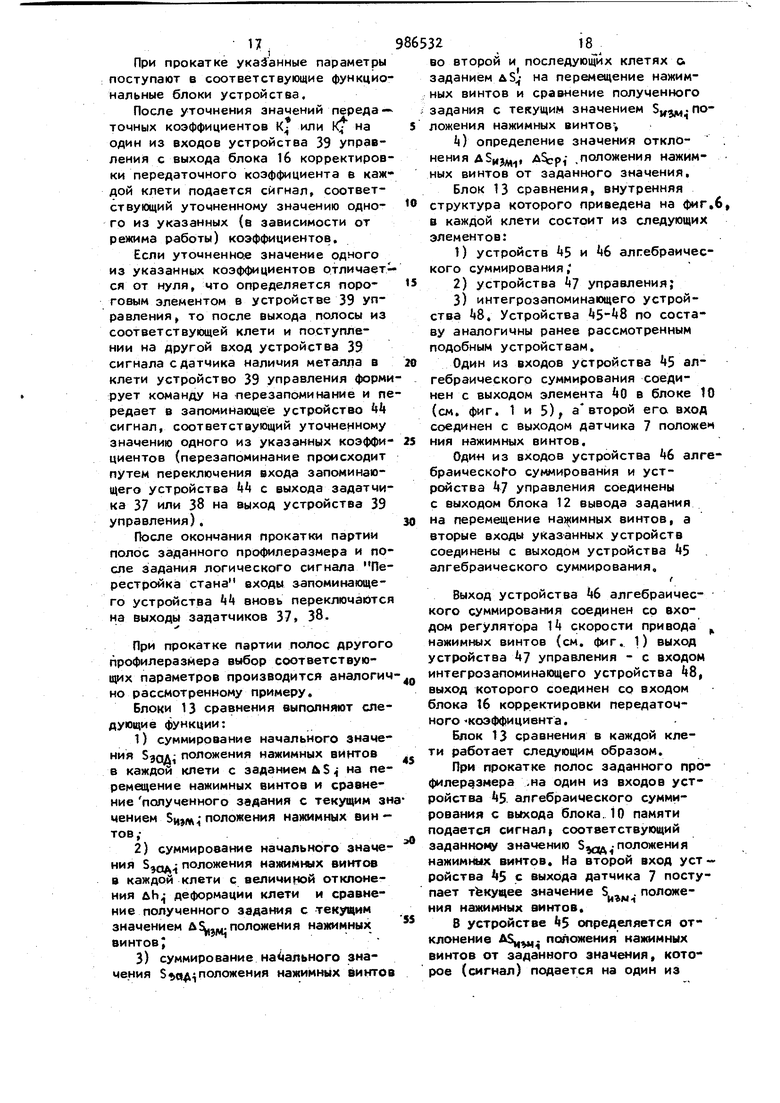

Известно устройство для автсжатй- ,5 ческого регулирования толщины, содержащее общие для всех клетей датчик температуры подката и блок расчета отклонения температуры от заданного значения, в первой клети - 20 датчик давления металла на валки и блок расчета коэффициента жесткости полосы, в остальных клетях |датчик положения, привод и регулятор

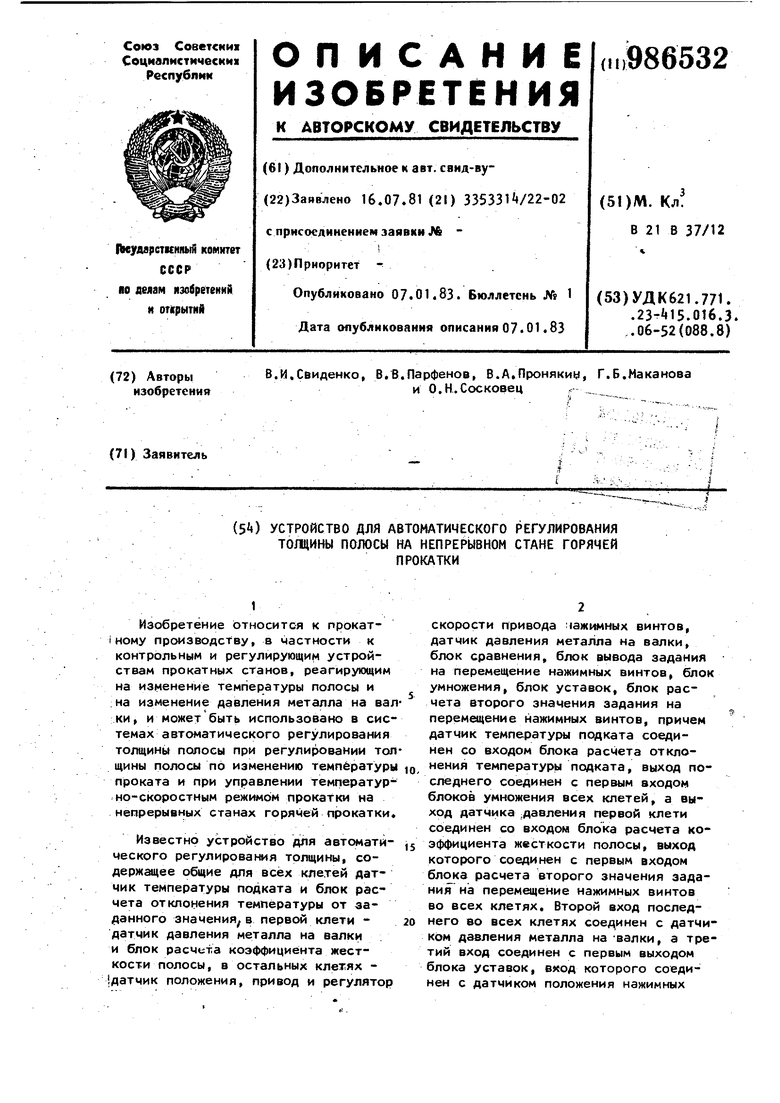

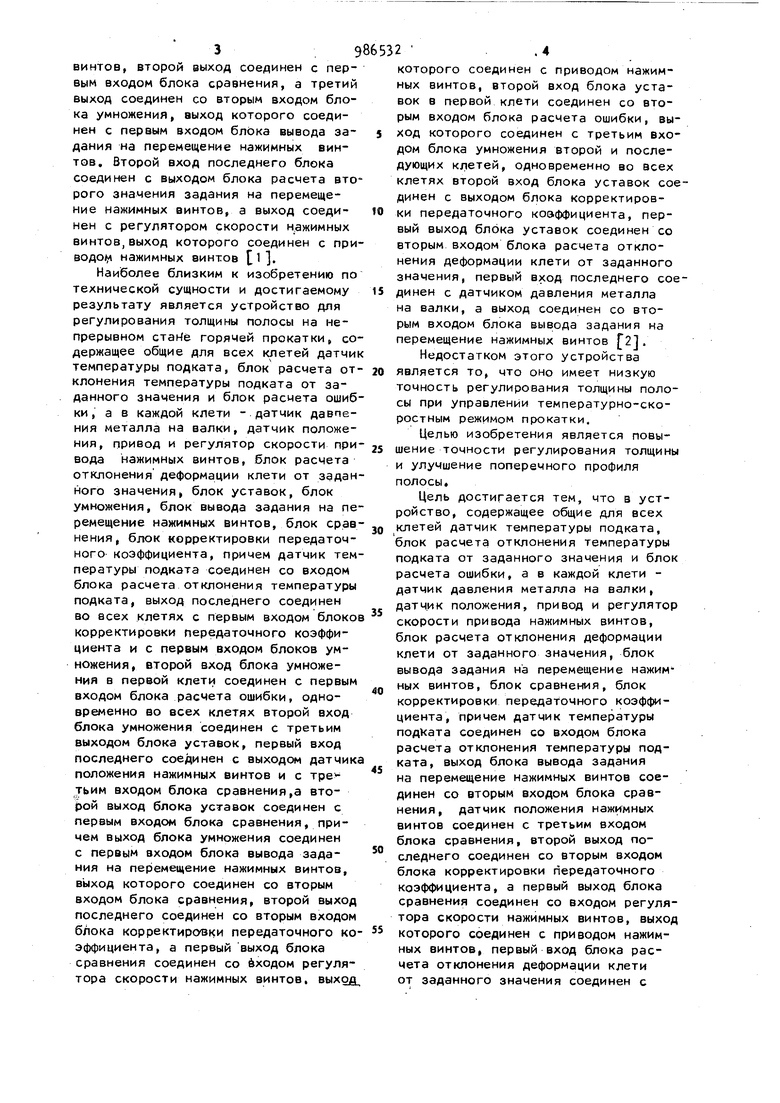

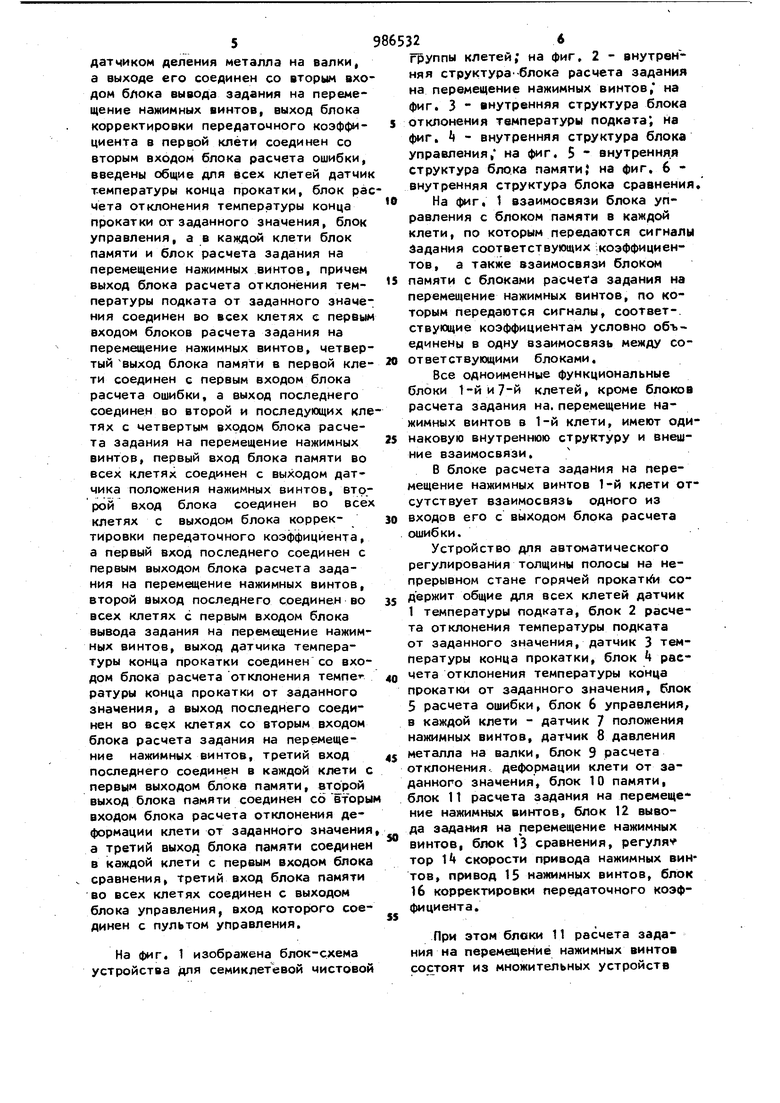

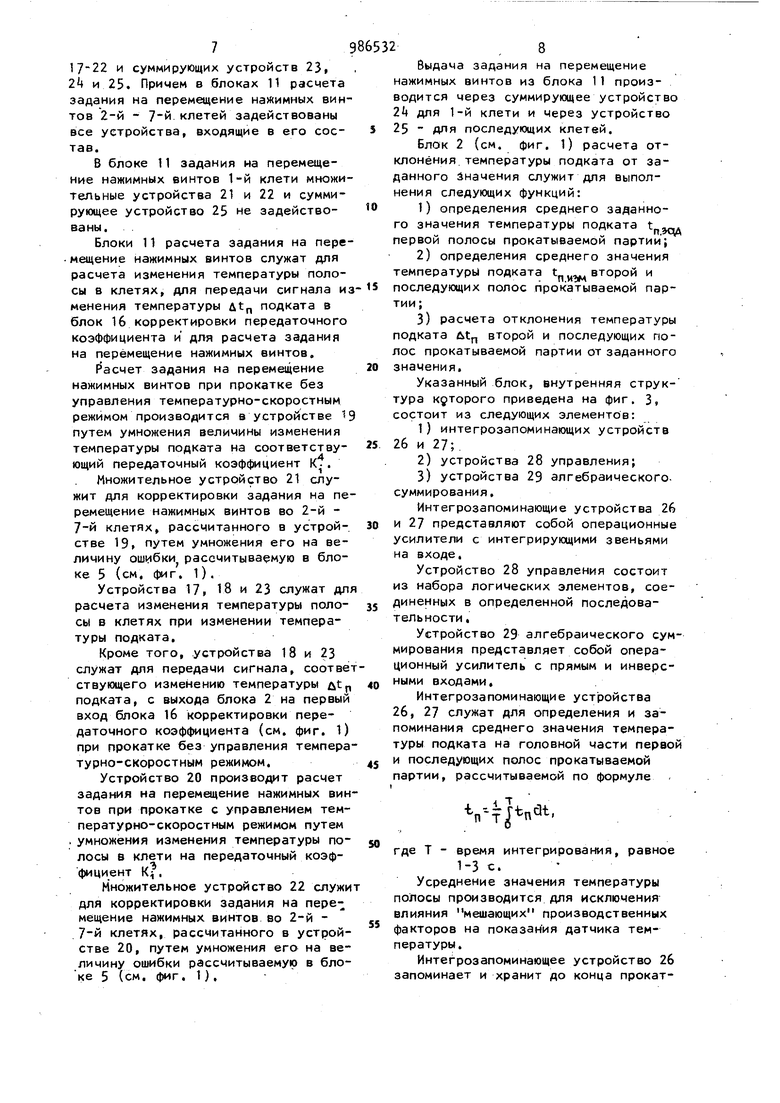

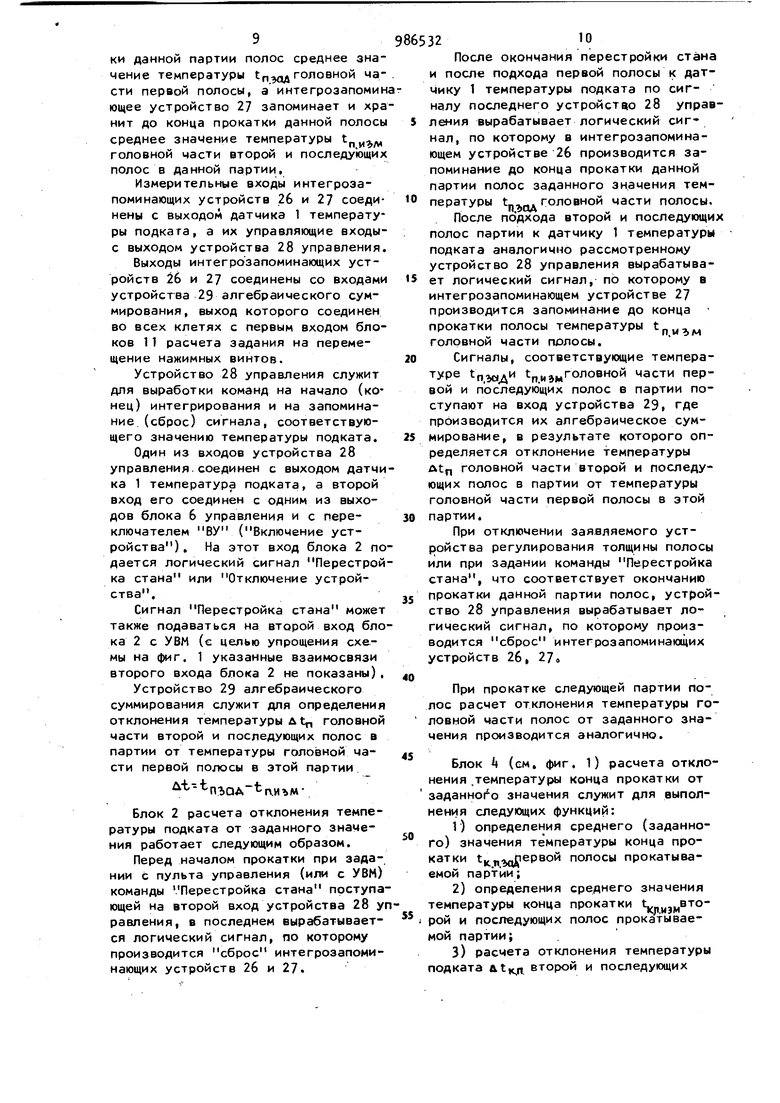

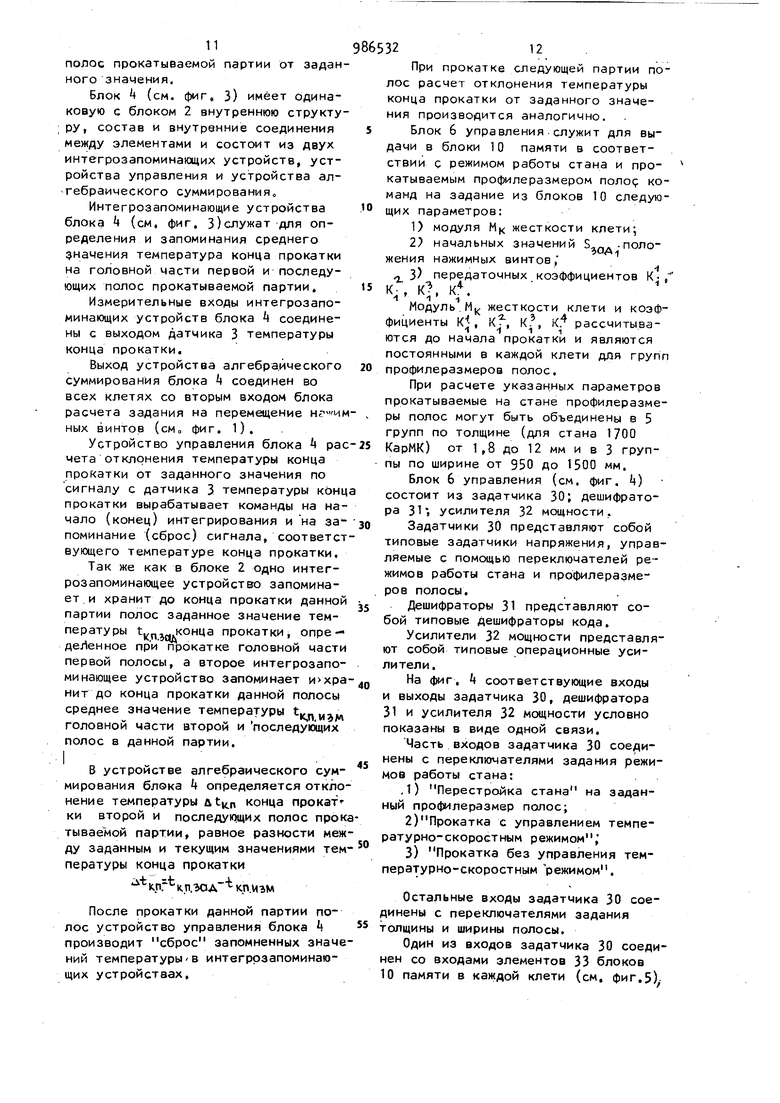

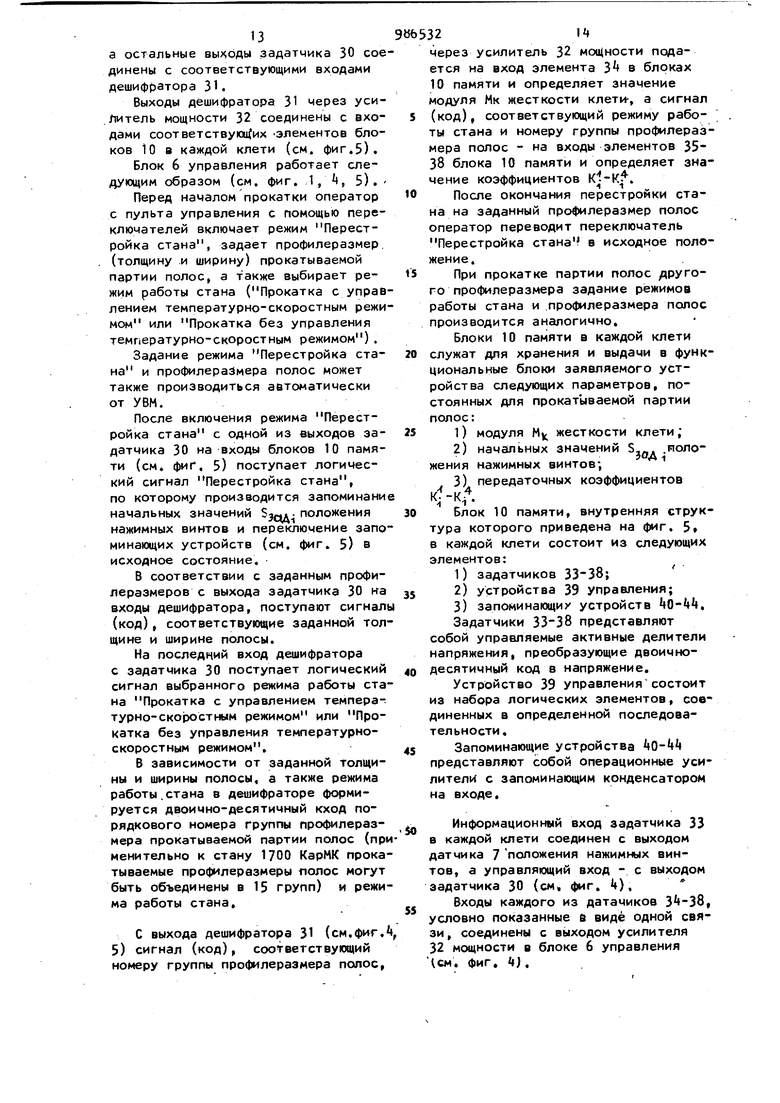

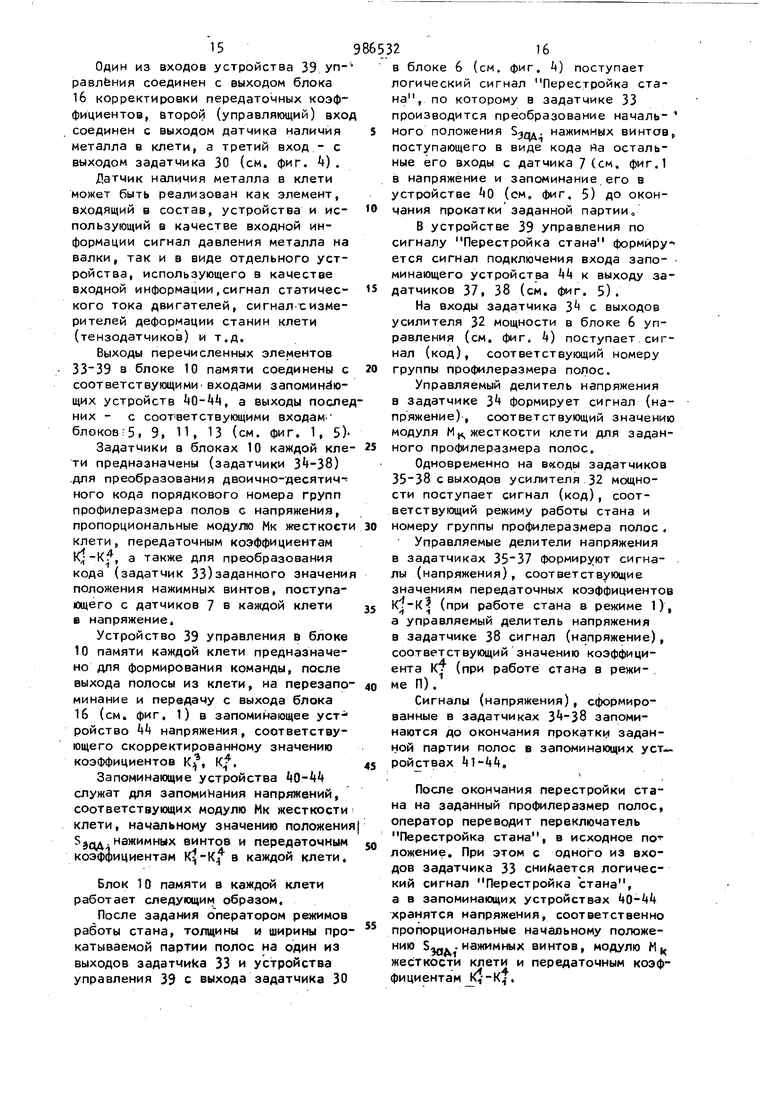

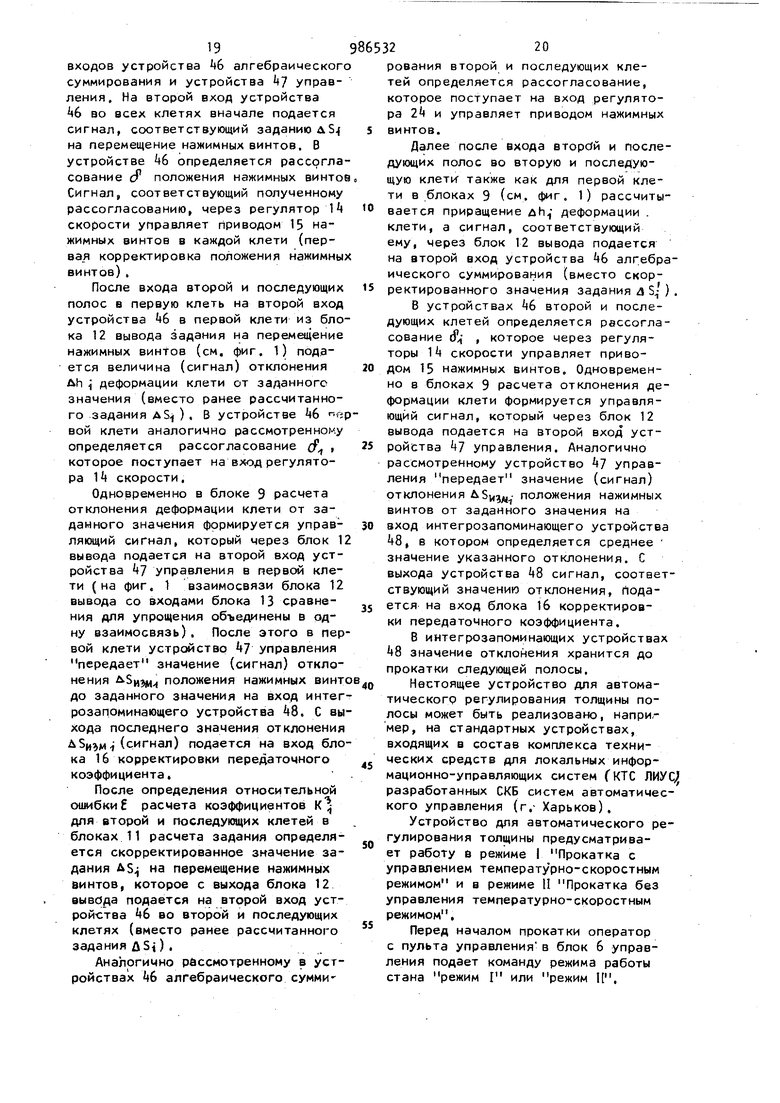

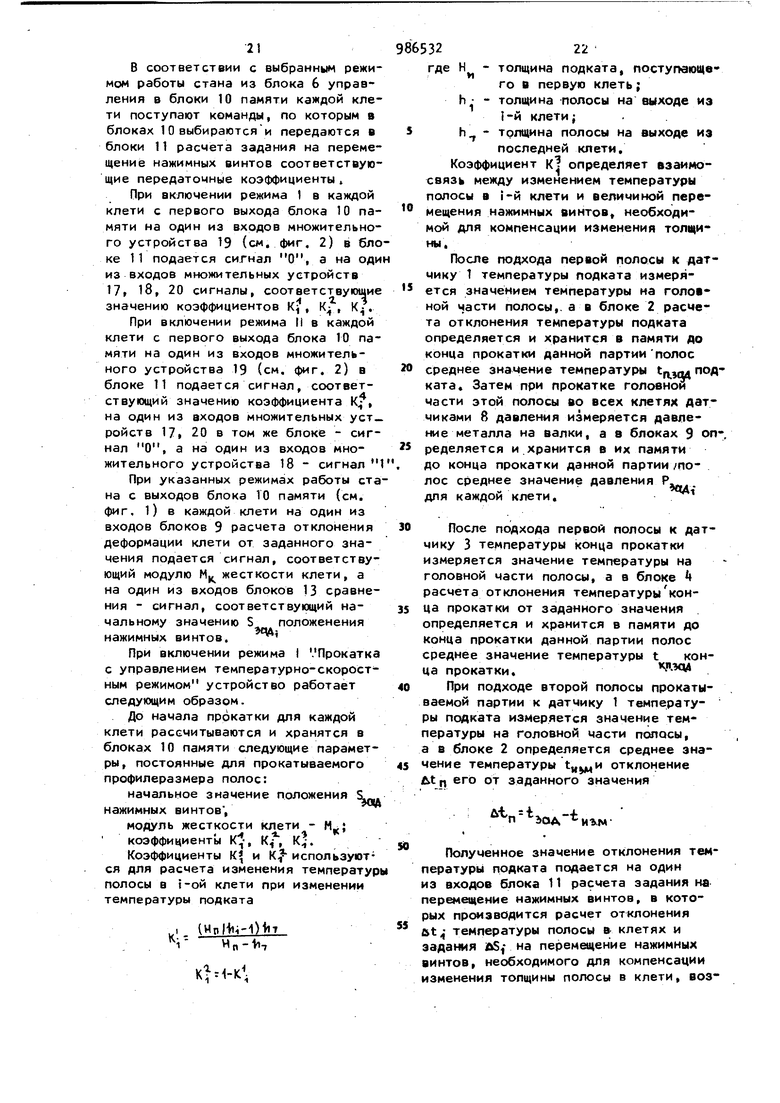

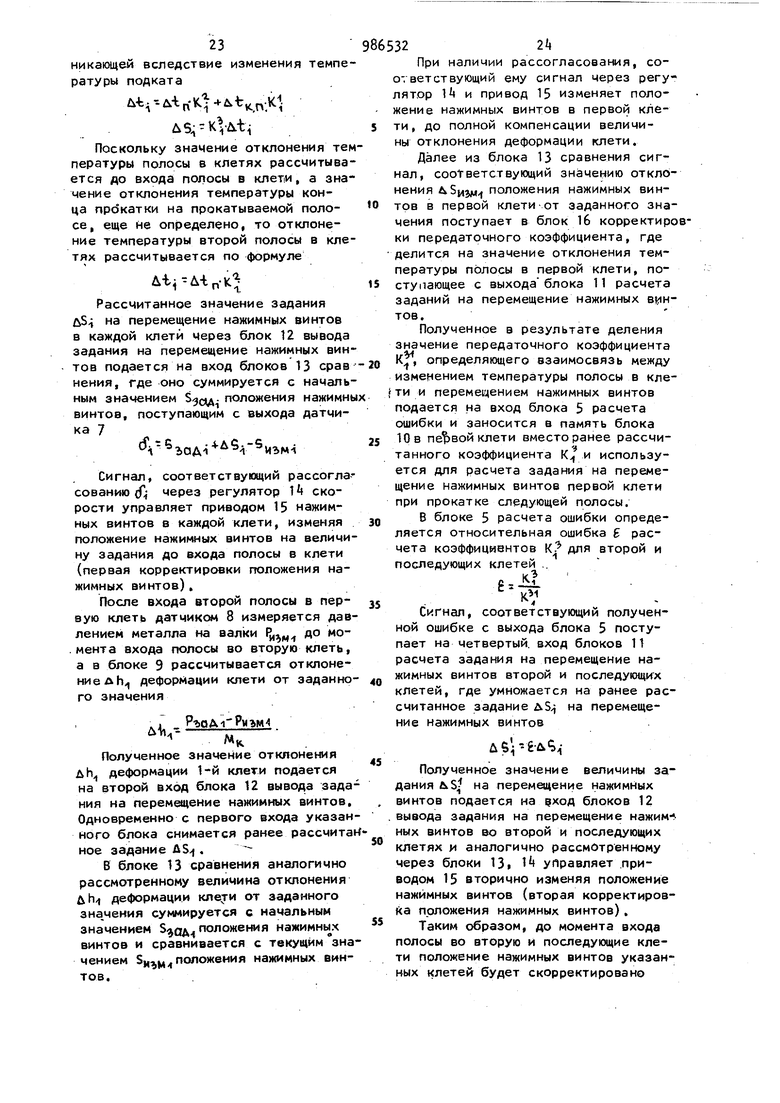

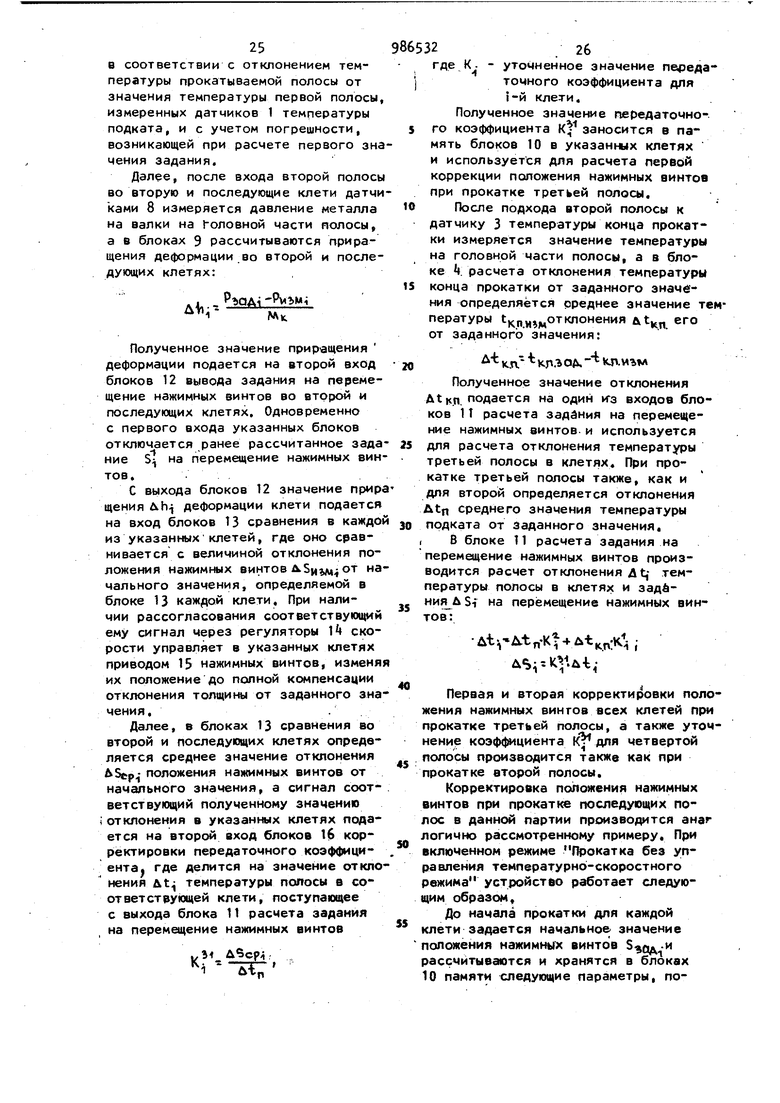

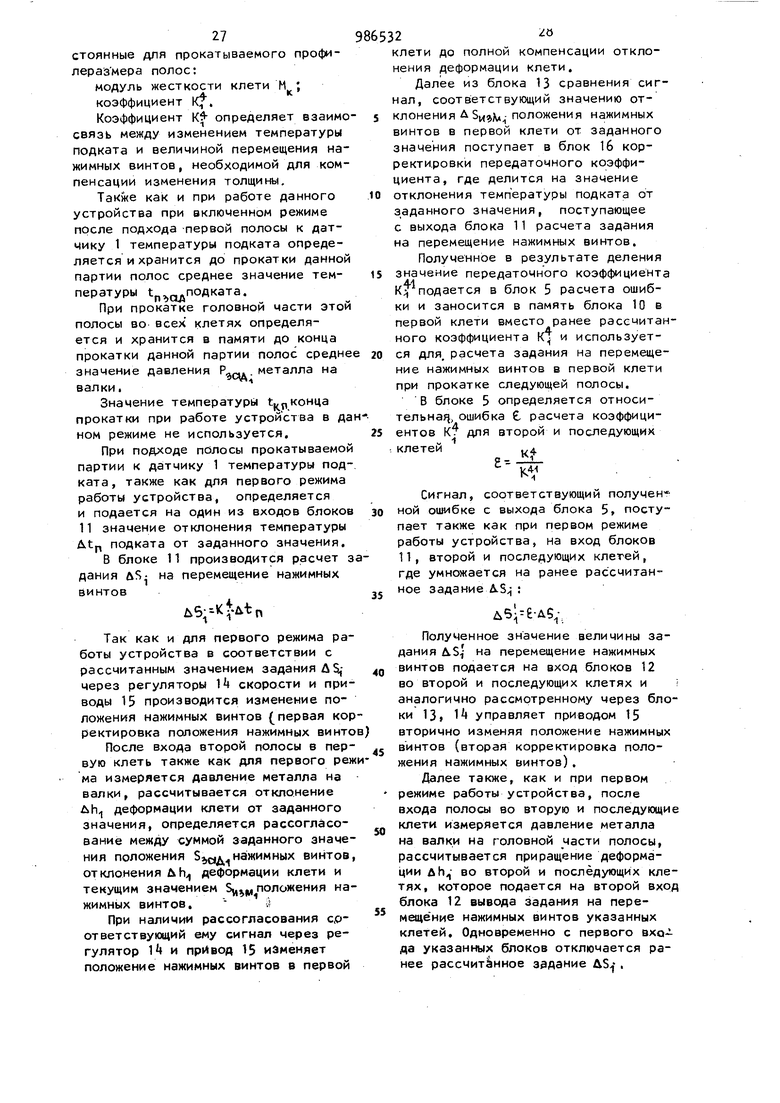

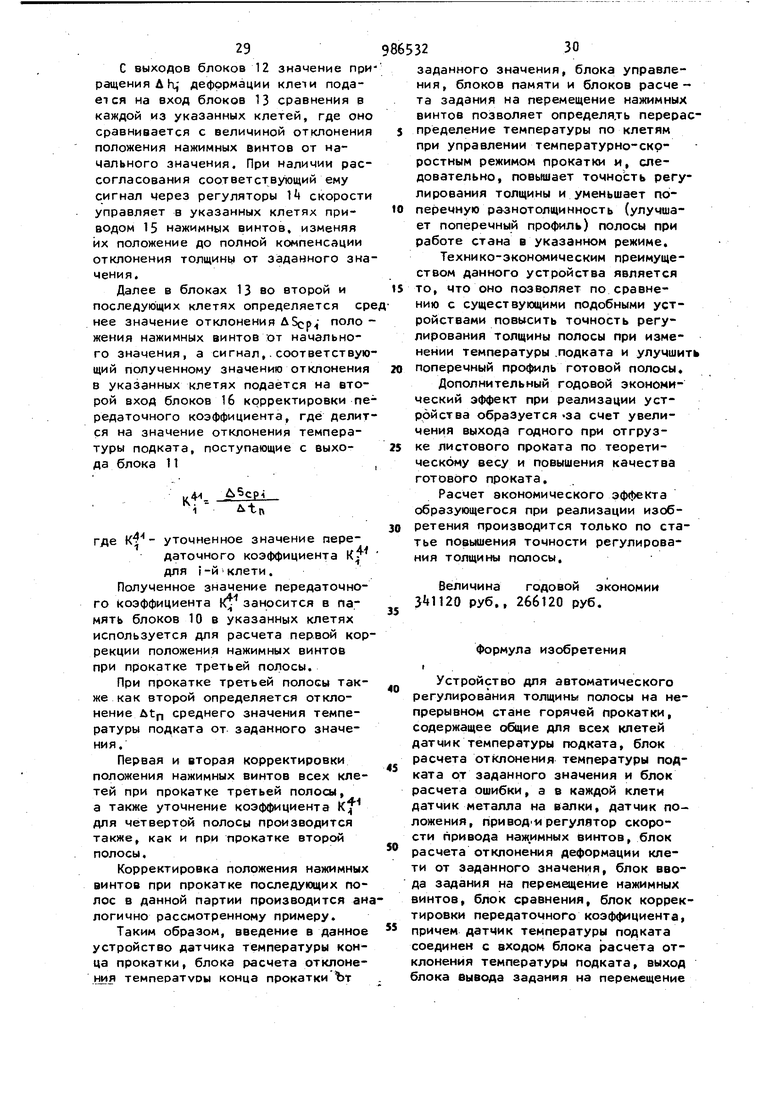

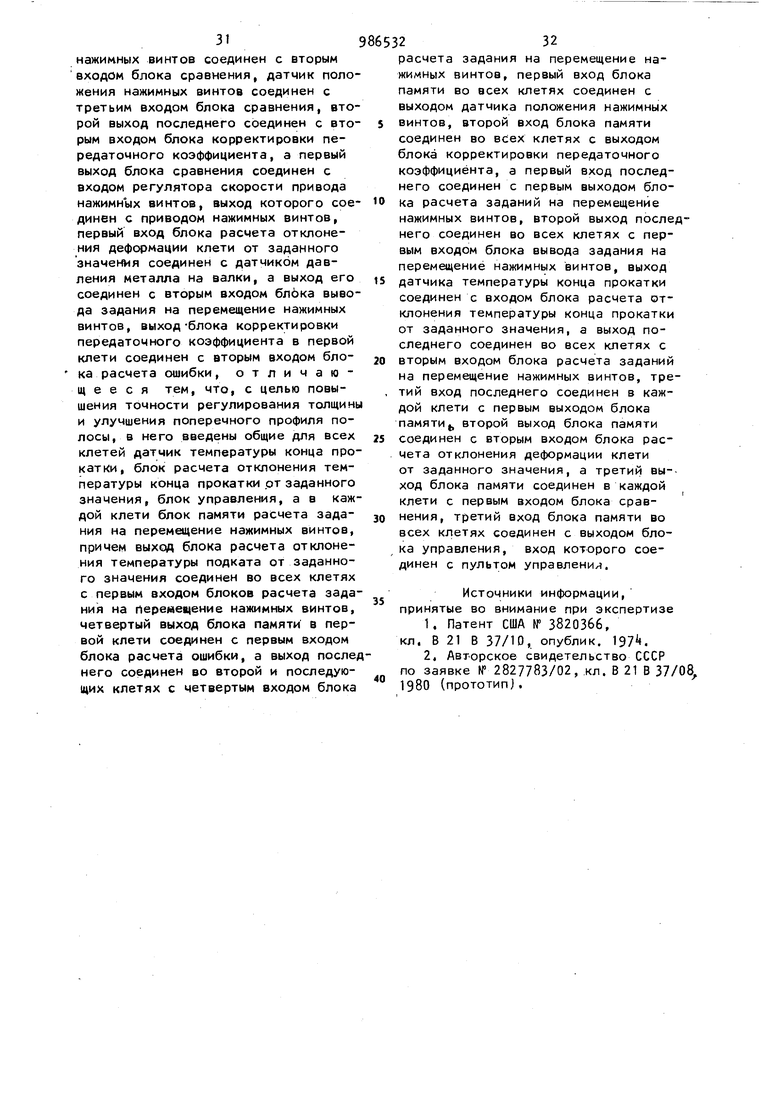

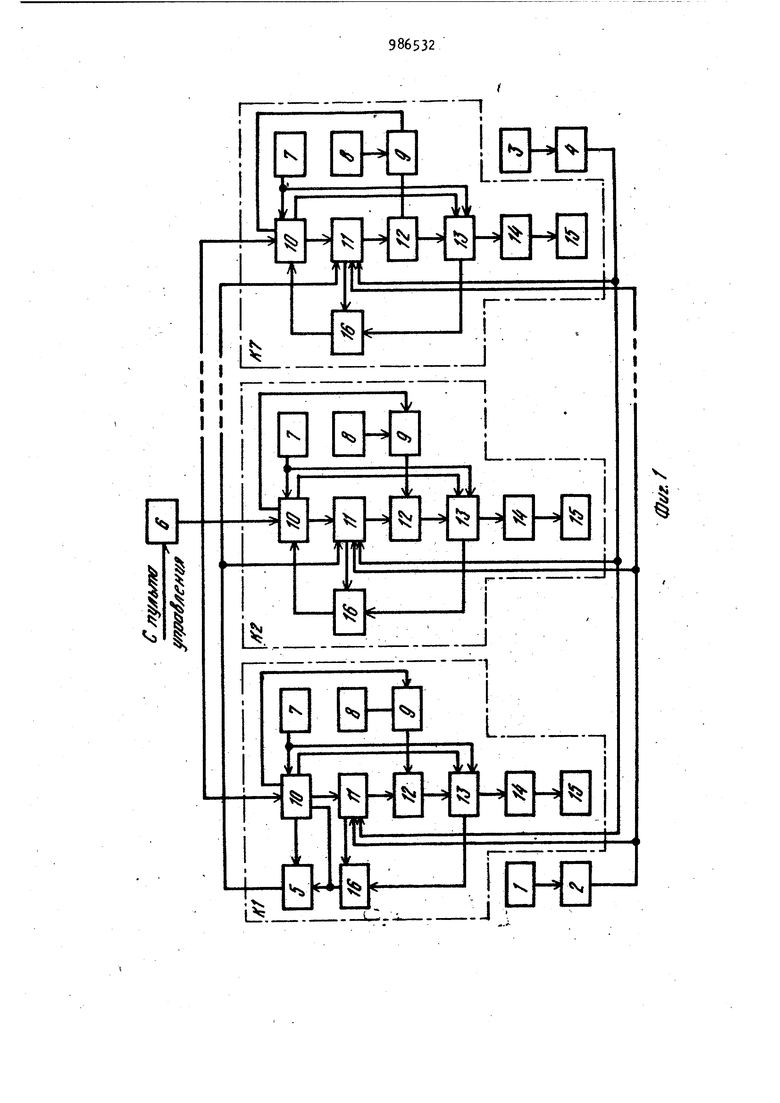

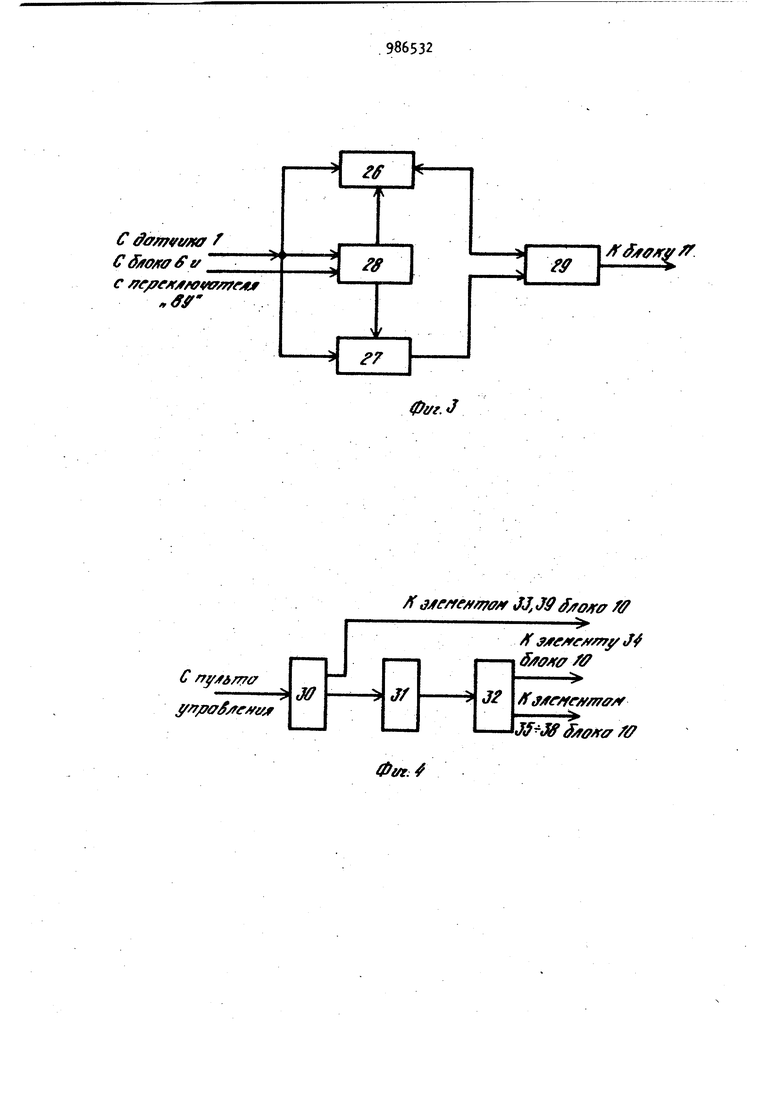

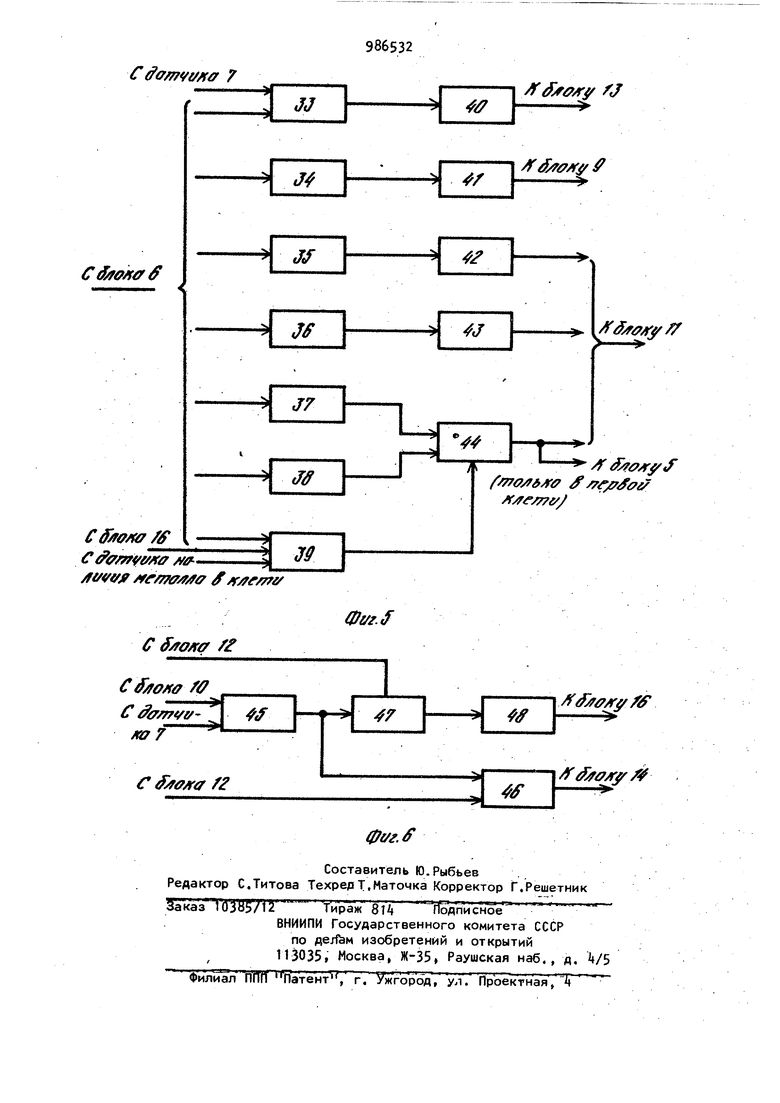

скорости привода : аж1«1ных винтов, датчик давления металла на валки, блок сравнения, блок вывода задания на перемещение нажимных винтов, блок умножения, блок уставок, блок расчета второго значения задания на перемещение нажимных винтов, причем датчик температуры подката соединен со входом блока расчета отклонения температуры подката, выход последнего соединен с первым входом блоков умножения всех клетей, а выход датчика давления первой клети соединен со входом блока расчета коэффициента жесткости полосы, выход которого соединен с первым входом блока расчета второго значения задания на перемещение нажимных винтов во всех клетях. Второй вход последнего во всех клетях сое цинен с датчиком давления металла на валки, а третий вход соединен с первым выходом блока уставок, вход которого соединен с датчиком положения нажимных винтов, второй выход соединен с первым входом блока сравнения, а третий выход соединен со вторым входом блока умножения, выход которого соединен с первым входом блока вывода заДания на перемещение нажимных винтов. Второй вход последнего блока соединен с выходом блока расчета вто рого значения задания на перемещение нажимных винтов, а выход соединен с регулятором скорости н,ажимных винтов,выход которого соединен с при водо1 л нажимных винтов 1 . Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для регулирования толщины полосы на непрерывном стаНе горячей прокатки, со держащее общие для всех клетей датчи температуры подката, блок расчета от клонения температуры подката от заданного значения и блок расчета ошиб ки , а в каждой клети -.датчик давпения металла на валки, датчик положения, привод и регулятор скорости при вода нажимных винтов, блок расчета отклонения деформации клети от задан ного значения, блок уставок, блок умножения, блок вывода задания на пе ремещение нажимных винтов, блок срав нения, блок корректировки передаточного коэффициента, причем датчик тем пературы подката соединен со входом блока расчета отклонения температуры подката, выход последнего соединен во всех клетях с первым входом блоко корректировки передаточного коэффициента и с первым входом блоков умножения, второй вход блока умножения в первой клети соединен с первым входом блока расчета ошибки, одновременно во всех клетях второй вход блока умножения соединен с третьим выходом блока уставок, первый вход последнего соединен с выходом датчик положения нажимных винтов и с тре тьим входом блока сравнения,а второй выход блока уставок соединен с первым входом блока сравнения, причем выход блока умножения соединен с первым входом блока вывода задания на перемещение нажимных винтов, выход которого соединен со вторым входом блока сравнения, второй выход последнего соединен со вторым входом блока корректировки передаточного ко эффициента, а первый выход блока сравнения соединен со входом регулятора скорости нажимных винтов, выход которого соединен с приводом нажимных винтов, второй вход блока уставок в первой клети соединен со вторым входом блока расчета ошибки, выход которого соединен с третьим входом блока умножения второй и последующих клетей, одновременно во всех клетях второй вход блока уставок соединен с выходом блока корректировки передаточного коэффициента, первый выход блока уставок соединен со вторым входом блока расчета отклонения деформации клети от заданного значения, первый вход последнего соединен с датчиком давления металла на валки, а выход соединен со вторым входом блока вывода задания на перемещение нажимных винтов f2. Недостатком этого устройства является то, что оно имеет низкую точность регулирования толщины полосы при управлении температурно-скоростным режимом прокатки. Целью изобретения является повышение точности регулирования толщины и улучшение поперечного профиля полосы, Цель достигается тем, что в устройство, содержащее общие для всех клетей датчик температуры подката. блок расчета отклонения температуры подката от заданного значения и блок расчета ошибки, а в каждой клети датчик давления металла на валки, датчик положения, привод и регулятор скорости привода нажимных винтов, блок расчета отклонения деформации клети от заданного значения, блок вывода задания на перемещение нажим ных винтов, блок сравнения, блок корректировки передаточного коэффициента, причем датчик температуры подката соединен со входом блока расчета отклонения температуры подката, выход блока вывода задания на перемещение нажимных винтов соединен со вторым входом блока сравнения, датчик положения нажимных винтов соединен с третьим входом блока сравнения, второй выход последнего соединен со вторым входом блока корректировки передаточного коэффициента, а первый выход блока сравнения соединен со входом регулятора скорости нажимных винтов, выход которого соединен с приводом нажимных винтов, первый вход блока расчета отклонения деформации клети от заданного значения соединен с датчиком деления металла на валки, а выходе его соединен со вторым вхо дом блока вывода задания на перемещение нажимных винтов, выход блока корректировки передаточного коэффициента в первой клети соединен со вторым входом блока расчета ошибки, введены общие для всех клетей датчи температуры конца прокатки, блок ра чета отклонения температуры конца прокатки от заданного значения, блок управления, а в каждой клети блок памяти и блок расчета задания на перемещение нажимных винтов, причем выход блока расчета отклонения температуры подката от заданного значения соединен во всех клетях с первым входом блоков расчета задания на перемещение нажимных винтов, четвертый выход блока памяти в первой клети соединен с первым входом блока расчета ошибки, а выход последнего соединен во второй и последующих кле тях с четвертым входом блока расчета задания на перемещение нажимных винтов, первый вход блока памяти во всех клетях соединен с выходом датчика положения нажимных винтов, второй вход блока соединен во всех клетях с выходом блока корректировки передаточного коэффициента, а первый вход последнего соединен с первым выходом блока расчета задания на перемещение нажимных винтов, второй выход последнего соединен во всех клетях с первым входом блока вывода задания на перем ение нажимных винтов, выход датчика температуры конца прокатки соединен со входом блока расчета отклонения температуры конца прокатки от заданного значения, а выход последнего соединен во всех клетях со вторым входом блока расчета задания на перемещение нажимных винтов, третий вход последнего соединен в каждой клети с первым выходом блоке памяти, второй выход блока памяти соединен со вторы входом блока расчета отклонения деформации клети от заданного значения а третий выход блока памяти соединен в каждой клети с первым входом блока сравнения, третий вход блока памяти во всех клетях соединен с выходом блока управления, вход которого соединен с пультом управления. На фиг. 1 изображена блок-схема устройства Для семиклетевой чистовой 326 группы клетей; на фиг. 2 - внутренняя структура -блока расчета задания на перемещение нажимных винтов, на фиг. 3 внутренняя структура блока отклонения температуры подката; на фиг. - внутренняя структура блока управления, на фиг, S внутренняя структура блока памяти, на фиг. 6 внутренняя структура блока сравнения. На фиг, 1 взаимосвязи блока управления с блоком памяти в каждой клети, по которым передаются сигналы Задания соответствующих жоэффициен тов, а также взаимосвязи блоком памяти с блоками расчета задания на перемещение нажимных винтов, по которым передаются сигналы, соответ-. ствующие коэффициентам условно объединены в одну взаимосвязь между соответствующими блоками. Все одноименные функциональные блоки 1-и и7-й клетей, кроме блоков расчета задания на. перемещение нажимных винтов в 1-й клети, имеют одинаковую внутреннюю структуру и внешние взаимосвязи. В блоке расчета задания на перемещение нажимных винтов 1-й клети отсутствует взаимосвязь одного из входов его с выходом блока расчета ошибки. Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатай содержит общие для всех клетей датчик 1 температуры подката, блок 2 расчета отклонения температуры подката от заданного значения, датчик 3 температуры конца прокатки, блок k расчета отклонения температуры конца прокатки от заданного значения, блок 5 расчета ошибки, блок 6 управления, в каждой клети - датчик 7 положения нажимных винтов, датчик 8 давления металла на валки, блок Э расчета отклонения, деформации клети от заданного значения, блок 10 памяти, блок 11 расчета задания на перемещение нажимных винтов, блок 12 вывода задания на перемещение нажимных винтов, блок 13 сравнения, регуля- тор ik скорости привода нажимных винтов, привод 15 нажимных винтов, блок 16 корректировки передаточного коэффициента. При этом блоки 11 расчета задания на перемещение нажимных винтов состоят из множительных устройств и суммирующих устройств 23, и 25. Причем в блоках 11 расчета задания на перемещение нажимных вин тов 2-й - клетей задействованы все устройства, входящие в его состав. В блоке 11 задания иа перемещение нажимных винтов 1-й клети множи тельные устройства 21 и 22 и суммирующее устройство 25 не задействованы. Блоки 11 расчета задания на пере мещение нажимных винтов служат для расчета изменения температуры полосы в клетях, для передачи сигнала и менения температуры At подката в блок 16 корректировки передаточного коэффициента и для расчета задания на перемещение нажимных винтов. Расчет задания на перемещение нажимных винтов при прокатке без управления температурно-скоростным режимом производится в устройстве путем умножения величины изменения температуры подката на соответствующий передаточный коэффициент К-. Множительное устройство 21 служит для корректировки задания на пе ремещение нажимных винтов во 2-й 7-й клетях, рассчитанного в устройстве 19, путем умножения его на величину ошибки рассчитываемую в блоке 5 (см, (tw г. 1). Устройства 17, 18 и 23 служат дл расчета изменения температуры полосы в клетях при изменении температуры подката. Кроме того, устройства 18 и 23 служат для передачи сигнала, соотве ствующего изменению температуры tp подката, с выхода блока 2 на первый вход блока 1б корректировки передаточного коэффициента (см. фиг. 1) при прокатке без управлений темпера турно-скоростным режимом. Устройство 20 производит расчет задания на перемещение нажимных вин тов при прокатке с управлением температурно-скоростным режимом путем . умножения изменения температуры полосы в клети на передаточный коэффициент К, Множительное устройство 22 служи для корректировки задания на перемещение нажимных винтов во 2-й клетях, рассчитанного в устройстве 20, путем умножения его на величину ошибки рассчитываемую в блоке 5 (см. фиг. 1). 8 Выдача задания на перемещение нажимных винтов из блока 11 производится через суммирующее устройство 2k для 1-й клети и через устройство 25 - для последующих клетей. Блок 2 (см. фиг. 1) расчета отклонения, температуры подката от заданного Значения служит для выполнения следующих функций: 1) определения среднего заданного значения температуры подката t первой полосы прокатываемой партии; 2)определения среднего значения температуры подката t „,.., второй и последующих полос прокатываемой партии ; 3)расчета отклонения температуры подката второй и последующих полос прокатываемой партии от заданного значения. Указанный блок, внутренняя структура К9ТОРОГО приведена на фиг. 3, состоит из следующих элементов: 1)интегрозапоминающих устройств 26 и 27;. 2)устройства 28 управления; 3)устройства 29 алгебраического, суммирования. Интегрозапоминающие устройства 26 и 27 представляют собой операционные усилители с интегрирующими звеньями на входе. Устройство 28 управления состоит из набора логических элементов, соединенных в определенной последовательности , Устройство 29 алгебраического суммирования представляет собой операционный усилитель с прямым и инверсными входами, Интегрозапоминающие уст|эойства 26, 27 служат для определения и запоминания среднего значения температуры подката на головной части первой и последующих полос прокатываемой партии, рассчитываемой по формуле S-rl n t, где Т - время интегрирования, равное 1-3 с. Усреднение значения температуры полосы производится для исключения влияния мешающих производственных факторов на показания датчика температуры. Интегрозапоминающее устройство 26 запоминает и хранит до конца прокатки данной партии полос среднее значение температуры 1г,дд головной части первой полосы, а интегрозапомин ющее Устройство 27 запоминает и хра нит до конца прокатки данной полосы среднее значение температуры t, головной части второй и последующих полос в данной партии. Измерительные входы интегрозапоминающих устройств 26 и 27 соединены с выходом датчика 1 температуры подката, а их управляющие входыс выходом устройства 28 управления. Выходы интегрозапоминащих устройств 26 и 27 соединены со входами устройства 29 алгебраического суммирования, выход которого соединен во всех клетях с первым входом блоков 11 расчета задания на перемещение нажимных винтов. Устройство 28 управления служит для выработки команд на начало (конец) интегрирования и на запоминание (сброс) сигнала, соответствующего значению температуры подката. Один из входов устройства 28 управления.соединен с выходом датчи ка 1 температура подката, а второй вход его соединен с одним из выходов блока 6 управления и с переключателем ВУ (Включение устройства) . На этот вход блока 2 подается логический сигнал Перестройка стана или Отключение устройства. Сигнал Перестройка стана может также подаваться на второй вход блока 2 с УВМ (с целью упрощения схемы на фиг. 1 указанные взаимосвязи второго входа блока 2 не показаны). Устройство 29 алгебраического суммирования служит для определения отклонения температуры At головной части второй и последующих полос в партии от температуры головной части первой полосы в этой партии n OAtaM MБлок 2 расчета отклонения температуры подката от заданного значения работает следующим образом. Перед началом прокатки при задании с пульта управления (или с УВМ) команды .Перестройка стана поступающей на второй вход устройства 28 уп равления, в последнем выр атывается логический сигнал, по которому производится сброс интегрозапоминающих устройств 26 и 27. После окончания перестройки стана и после подхода первой полосы к датчику 1 температуры подката по сигналу последнего устройство 28 управления вырабатывает логический сигнал, по которому в интегрозапоминающем устройстве 26 производится запоминание до конца прокатки данной партии полос заданного значения температуры головной части полосы. После подхода второй и последующих полос партии к датчику t температуры подката аналогично рассмотренному устройство 28 управления вырабатывает логический сигнал, по которому в интегрозапоминающем устройстве 27 производится запоминание до конца прокатки полосы температуры t, п. головной части полосы. Сигналы, соответствующие температуре п мам плоеной части первой и последующих полос в партии поступают на вход устройства 29, где производится их алгебраическое суммирование, в результате которого определяется отклонение температуры Atp головной части второй и последующих полос в партии от температуры головной части первой полосы в этой партии. При отключении заявляемого устройства регулирования толщины полосы или при задании команды Перестройка стана, что соответствует окончанию прокатки данной партии полос, устройство 28 управления вырабатывает логический сигнал, по которому производится сброс интегрозапоминающих устройств 26, 27 При прокатке следующей партии полос расчет отклонения температуры головной части полос от заданного значения производится аналогично. Блок k (см. фиг. 1) расчета отклонения ,температуры конца прокатки от заданного значения служит для выполнения следующих функций: г) определения среднего (заданного) значения температуры конца прокатки t,„ epвoй полосы прокатываемой партии; 2)определения среднего значения температуры конца прокатки хлмэм ° рой и последующих полос прокатываемой партии; 3)расчета отклонения температуры подката . второй и последующих 11 полос прокатываемой партии от заданного значения. Блок k (см. фиг, 3) имеет одинаковую с блоком 2 внутреннюю структуру, состав и внутренние соединения между элементами и состоит из двух интегрозапоминающих устройств, устройства управления и устройства ал-гебраического суммирования, Интегрозапоминающие устройства блока k (см, фиг, 3)служат для определения и запоминания среднего значения температура конца прокатки на головной части первой и последующих полос прокатываемой партии. Измерительные входы интегрозапоминающих устройств блока А соединены с выходом датчика 3 температуры конца прокатки. Выход устройства алгебраического суммирования блока k соединен во всех клетях со вторым входом блока расчета задания на перемещение ных винтов (смо фиг. 1), Устройство управления блока ра чета отклонения температуры конца прокатки от заданного значения по сигналу с датчика 3 температуры конц прокатки вырабатывает команды на на чало (конец) интегрирования и на за поминание (сброс) сигнала, соответст вующего температуре конца прокатки. Так же как в блоке 2 одно интегрозапоминающее устройство запоминает ,и хранит до конца прокатки данной партии полос заданное значение температуры , конца прокатки, определенное при прокатке головной части первой полосы, а второе интегрозапоминающее устройство запоминает нит до конца прокатки данной полосы среднее значение температуры головной части второй и последукхцих полос в данной партии, В устройстве алгебраического сум мирования блока k определяется откло нение температуры конца прокат ки второй и последунэдих полос про тываемой партии, равное разности меж ду заданным и текущим значениями те пературы конца прокатки .п. кп.игм После прокатки данной партии полос устройство управления блока Ц производит сброс запомненных знач ний температурыв интегррзапоминающих устройствах. 32 При прокатке следующей партии полос расчет отклонения температуры конца прокатки от заданного значения производится аналогично. Блок 6 управления служит для выдачи в блоки 10 памяти в соответствии с режимом работы стана и прокатываемым профилеразмером полос; команд на задание из блоков 10 следующих параметров: 1) модуля MK жесткости клети; 2 начальных значений жения нажимных винтов, 3 передаточных коэффициентов К- , . К-. КМодуль. М(( жесткости клети и коэффициенты K;J, К, к, К. рассчитываются до начала прокатки и являются постоянными в каждой клети для групп профилеразмеров полос. При расчете указанных параметров прокатываемые на стане профилеразмеры полос могут быть объединены в 5 групп по толщине (для стана 1700 КарМК) от 1,8 до 12 мм и в 3 группы по ширине от 950 до 1500 мм, Блок 6 управления (см. фиг, Ц) состоит из задатчика 30; дешифратора 31 усилителя 32 мощности. Задатчики 30 представляют собой типовые задатчики напряжения, управляемые с помощью переключателей режимов работы стана и профилеразмеров полосы. Дешифраторы 31 представляют собой типовые Дешифраторы кода. Усилители 32 мощности представляют собой типовые операционные усилители. На фиг, j соответствующие входы и выходы задатчика 30, дешифратора 31 и усилителя 32 мощности условно показаны в виде одной связи. Часть входов задатчика 30 соединены с переклюгчателями задания режимов работы стана: ,1) Перестройка стана на заданный профилеразмер полос; 2)Прокатка с управлением температурно-скоростным режимом, 3) Прокатка без управления температурно-скоростным режимом. Остальные входы задатчика 30 соединены с переключателями задания толщины и ширины полосы. Один из входов задатчика 30 соединен со входами элементов 33 блоков 10 памяти в каждой клети (см. фиг,5) а остальные задатчика 30 сое динены с соответствующими входами дешифратора 31. Выходы дешифратора 31 через уси.Литель мощности 32 соединены с входами соответствуюи их элементов блоков 10 в каждой клети (см. фиг.5). Блок 6 управления работает следующим образом (см. фиг. 1/, 5). Перед началом прокатки оператор с пульта управления с помощью переключателей включает режим Перестройка стана, задает профилеразмер (толщину и ширину) прокатываемой партии полос, а также выбирает режим работы стана (Прокатка с управ лением температурно-скоростным режи мом или Прокатка без управления температурно-скоростным режимом). Задание режима Перестройка стана и профилераЗмера полос может также производиться автоматически от УВМ. После включения режима Перестройка стана с одной из выходов задатчика 30 на входы блоков 10 памяти (см. фиг. 5) поступает логический сигнал Перестройка стана, по которому производится запоминани начальных значений SJQI - положения нажимных винтов и переключение запо минающих устройств (см. фиг. 5) в исходное состояние. В соответствии с заданным профилеразмеров с выхода задатчика 30 на входы дешифратора, поступают сигнал (код), соответствующие заданной тол щине и ширине полосы. На последний вход дешифратора с задатчика 30 поступает логический сигнал выбранного режима работы ста на Прокатка с управлением температурно- скоростным режимом или Прокатка без управления температурноскоростным режимом, В зависимости от заданной толщины и ширины полосы, а также режима работы,стана в дешифраторе формируется двоично-десятичный кход порядкового номера группы профилеразмера прокатываемой партии полос (пр менительно к стану 1700 КарМК прока тываемые профилеразиеры полос могут быть объединены в 15 групп) и режи ма работы стана, С выхода дешифратора 31 (см.фиг, 5) сигнал (код), соответствующий номеру группы профилеразмера полос, 32l через усилитель 32 мощности подается на вход элемента 3 в блоках 10 памяти и определяет значение модуля Мк жесткости клети-, а сигнал (код), соответствующий режиму работы стана и номеру группы профилеразмера полос - на входы элементов 3538 блока 10 памяти и определяет значение коэффициентов К--К. После окончания перестройки стана на заданный профилеразмер полос оператор переводит переключатель Перестройка станаН в исходное положение. При прокатке партии полос уцругого профилеразмера задание режимов работы стана и профилеразмера полос производится аналогично. Блоки 10 памяти в каждой клети служат для хранения и выдачи в функциональные блоки заявляемого устройства следующих параметров, постоянных для прокатываемой партии полос: 1) модуля М| жесткости клети; 2)начальных значений S,.,, иоло А 1 жения нажимных винтов; 3)передаточных коэффициентов К--С Блок 10 памяти, внутренняя структура которого приведена на фиг. 5 в каждой клети состоит из следующих элементов: 1) задатчиков 2) устройства 39 управления; 3) запоминающих устройств , Задатчики представляют собой управляемые активные делители напряжения, преобразующие двоичнодесятичный код в напряжение. Устройство 39 управлениясостоит из набора логических элементов, сов диненных в определенной последовательности, Запоминающие устройства O-t представляют собой операционные усилители с запоминающим конденсатором на входе, Информационный вход задатмика 33 в каждой клети соединен с выходом атчика 7 положения нажимных винов, а управляющий вход - с выходом задатчика 30 (см, фиг, k), Входы каждого из датачиков , словно показанные в виде одной свяи, соединены с выходом усилителя 2 мощности в блоке б управления ем, фиг. Ц),

Один из входов устройства 39 уп равлёния соединен с выходом блока 16 корректировки передаточных коэффициентов, второй (управляющий) вход соединен с выходом датчика наличия металла в клети, а третий вход.- с выходом задатчика 30 (см, фиг. ) .

Датчик наличия металла в клети может быть реализован как элемент, входящий в состав, устройства и использующий в качестве входной информации сигнал давления металла на валки, так и в виде отдельного устройства, использующего в качестве входной информации,сигнал статического тока двигателей, сигнал г измерителей деформации станин клети (тензодатчиков) и т.д.

Выходы перечисленных элементов 33-39 в блоке 10 памяти соединены с соответствующимивходами запоминёющих устройств 0-, а выходы последних - с соответствующими входам. блоковгЗ, 9, 11, 13 (см. фиг. 1, 5)

Задатчики в блоках 10 каждой клети предназначены (задатчики ) .для преобразования двоично-десятич-; ного кода порядкового номера групп профилеразмера полов с напряжения, пропорциональные модулю Мк жесткости клети, передаточным коэффициентам K--K, а также для преобразования кода (задатчик 33)заданного значения положения нажимных винтов, поступающего с датчиков 7 в каждой клети в напряжение.

Устройство 39 управления в блоке 10 памяти каждой клети предназначено для формирования команды, после выхода полосы из клети, на перезапоминание и передачу с выхода блока 16 (см, фиг, 1) в запоминающее устройство напряжения, соответствующего скорректированному значению коэффициентов К, Kf,

Запоминающие устройства 0служат для запоминания напряжений, соответствующих модулю Мк жесткости клети, начальному значению положения $5од.нажимных винтов и передаточным коэффициентам в каждой клети.

Блок 10 памяти в каждой клети работает следующим образом.

После задания оператором режимов работы стана, толщины и ширины прокатываемой партии полос на один из выходов задатчика 33 и устройства управления 39 с выхода задатчика 30

в блоке 6 (см. фиг. А) поступает логический сигнал Перестройка стана, по которому в задатчике 33 производится преобразование начальнего положения . нажимных винтов поступающего в виде кода На остальные его входы с датчика 7 (см. фиг.1 в напряжение и запоминание его в устройстве Q (см, фиг. 5) до окончания прокатки заданной партии о

В устройстве 39 управления по сигналу Перестройка стана формируется сигнал подключения входа запоминающего устройства i к выходу задатчиков 37, 38 (см. . 5).

На входы задатчика З с выходов усилителя 32 мощности в блоке 6 управления (см, фиг. Ц} поступает,сигнал (код), соответствующий номеру группы профилеразмера полос.

Управляемый делитель напряжения в задатчике 3 формирует сигнал (напряжение), соответствующий значению модуля М,, жесткости клети для заданного профилеразмера полос.

Одновременно на входы задатчиков 35-38 с выходов усилителя 32 мощности поступает сигнал (код), соответствующий режиму работы стана и номеру группы профилеразмера полос ,

Управляемые делители напряжения в задатчиках 35-37 формируют сигналы (напряжения), соответствующие значениям передаточных коэффициентов (при работе стана в режиме 1), а управляемый делитель напряжения в задатчике 38 сигнал (напряжение), соответствующий значению коэффициента к| (при работе стана в режиме П).

Сигналы (напряжения), сформированные в задатчиках запоминаются до окончания прокатки заданной партии полос в запоминающих устройствах ,

После окончания перестройки стана на заданный профилеразмер полос, оператор переводит переключатель Перестройка стана, в исходное положение. При этом с одного из входов задатчика 33 снийается логический сигнал Перестройка стана, а в запоминающих устройствах хранятся напряжения, соответственно пропорциональные начальному положению S. .нажимных винтов, модулю Мц жесткости клети и передаточным коэффициентам К,--К. 17. При прокатке указанные параметры поступают в соответствующие функцио нальные блоки устройства. После уточнения значений переда точных коэффициентов К или ( на один из входов устройства 39 управления с выхода блока 16 корректиров ки передаточного коэффициента в каж дой клети подается сигнал, соответствующий уточненному знамению одного из указанных (в зависимости от режима работы) коэффициентов. Если уточненное значение одного из указанных коэффициентов отличается от нуля, что определяется пороговым элементом в устройстве 39 управления то после выхода полосы из соответствующей клети и поступлении на другой вход устройства 39 сигнала с Датчика наличия мета.пла в клети устройство 39 управления форми рует команду на лерезапоминание и пе редает в запоминающее устройство k сигнал, соответствующий уточненному значению одного из указанных коэффициентов (перезапоминание происходит путем переключения входа запоминающего устройства kk с выхода задатчика 37 или 38 на выход устройства 39 управления), После окончания прокатки партии полос заданного профилеразмера и после задания логического сигнала Перестройка стана входы з апоминающего устройства kk вновь переключаются на выходы задатчиков 37, 38. При прокатке партии полос другого профилеразмера выбор соответствуютих параметров производится аналогич но рассмотренному примеру. Блоки 13 сравнения выполняют следующие функции: 1) суммирование начального значеSjq iв каждой клети с заданием ftS на пекаждой клети ремещение нажимных винтов и сравнение полученного задания с текущим зн чением Зц)- положения винтов ,2) суммирование начального знамения положения нажимных винтов в каждой клети с величиной отклонения лЬ деформации клети и сраанение полученного задания с текущим значением Д. положения нажимных винтовJ 3) суммирование найального значения S положения нажимных винто 32 во второй и последующих клетях & заданием д5 на перемещение нажимных винтов и сравнение полученного задания с текущим значением . положения нажимных винтов, k} определение значения откло- . нения Д$ц5;ц, , .положения нажимных винтов от заданного значения. Блок 13 сравнения, внутренняя структура которого приведена на фиг,6, в каждой клети состоит из следующих элементов: 1)устройств 45 и 6 алгебраического суммирования, 2)устройства 7 управления; 3)интегрозапоминающего устройства . Устройства по составу аналогичны ранее рассмотренным подобным устройствам. Один из входов устройства алгебраического суммирования соединен с выходом элемента в блоке 10 (см. фиг. 1 и 5) а второй era вход соединен с выходом датчика 7 положен ния нажимных винтов. Один из входов устройства алгебраическо о суммирования и устройства 7 управления соединены с выходом блока 12 вывода задания на перемещение нажимных винтов, а вторые входы указанных устройств соединены с выходом устройства «5 алгебраического суммирования. Выход устройства 46 алгебраического суммирования соединен со входом регулятора 14 скорости привода нажимных винтов (см. фиг. 1) выход устройства 47 управления - с входом интегрозапоминающего устройства 48, ВЫХОД которого соединен со входом блока 16 корректировки передаточного -коэффициента. Блок 13 сравнения в каждой клети работает следующим образом. При прокатке полос заданного профилер знера .на один из входов устойства 45. алгебраического суммиования с выхода блока.10 памяти одается сигнал | соответствующий заданному значению S Q -положения ажимйых винтов. На второй вход устойства 45 с выхода датчика 7 поступает текущее значение З. положеВ устройстве 45 определяется отклонение ц положения нажимных винтов от заданного значения, которое (сигнал) подается на один из 19 входов устройства 6 алгебраического суммирования и устройства kj управления. На второй вход устройства 6 во всех клетях вначале подается сигнал, соответствующий заданию д5 на перемещение нажимных винтов. В устройстве 6 определяется рассогласование сЯ положения нажимных винтов Сигнал, соответствующий полученному рассогласованию, через регулятор Т скорости управляет приводом 15 нажимных винтов в каждой клети (первая корректировка положения нажимных винтов), После входа второй и последующих полос в первую клеть на второй вход устройства k6 в первой клети из блока 12 вывода задания на перемещение нажимных винtoв (см, фиг, 1) пода ется величина (сигнал) отклонения Ah i деформации клети от заданного значения (вместо ранее рассчитанного задания AS ) , В устройстве «б ер вой клети аналогично рассмотренному определяется рассогласование (f , которое поступает на вход регулятора Н скорости. Одновременно в блоке 9 расчета отклонения деформации клети от заданного значения формируется управляющий сигнал, который через блок 12 вывода подается на второй вход устройства kj управления в первой клети (на фиг. 1 взаимосвязи блока 12 вывода со входами блока 13 сравнения для упрощения объединены в одну взаимосвязь). После этого в пер вой клети устройство управления передает значение (сигнал) отклонения нШ4 положения нажимных винт до заданного значения на вход интег розапрминающего устройства 48. С вы хода последнего значения отклонения (сигнал) подается на вход бло ка 16 корректировки передаточного коэффициента. После определения относительной ошибки расчета коэффициентов К для второй и последующих клетей в блоках 11 расчета задания определяется скорректированное значение задания Д5 на перемещение нажимных винтов, которое с выхода блока 12 вывода подается на второй вход устройства 6 во второй и последующих клетях (вместо ранее рассчитанного задания Д5) . Аналогично рассмотренному в устройствах б алгебраического сумми2рования второй и последующих клетей определяется рассогласование, которое поступает на вход регулятора 2 и управляет приводом нажимных винтов. Далее после входа второй и последующих полос во вторую и последующую клети также как для первой клети в блоках Э (см. фиг, 1) рассчитывается приращение деформации . клети, а сигнал, соответствующий ему, через блок 12 вывода подается на второй вход устройства 6 алгебраического суммирования (вместо скорректированного значения задания л ). В устройствах 46 второй и последующих клетей определяется рассогласование d, , которое через регуляторы 14 скорости управляет приводом 15 нажимных винтов. Одновременно в блоках 9 расчета отклонения деформации клети формируется управляющий сигнал, который через блок 12 вывода подается на второй вход устройства 47 управления. Аналогично рассмотренному устройство 47 управления передает значение (сигнал) отклонения положения нажимных винтов от заданного значения на вход интегрозапоминающего устройства 48, в котором определяется среднее значение указанного отклонения, С выхода устройства 48 сигнал, соответствующий значению отклонения, подается на вход блока 1б корректировки передаточного коэффициента. В интегрозапоминающих устройствах 48 значение отклонения хранится до прокатки следующей полосы. Нестоящее устройство для автоматического регулирования толщины полосы может быть реализовано, напри,мер, на стандартных устройствах, входящих в состав комплекса технических средств для локальных информационно-управляющих систем (КТС ЛИУУ разработанных СКВ систем автоматического управления (г.- Харьков). Устройство для автоматического регулирования толщины предусматривает работу в режиме I Прокатка с управлением температурно-скоростным режимом и в режиме II Прокатка без управления температурно-скоростным режимом. Перед началом прокатки оператор с пульта управления в блок 6 управления подает команду режима работы стана режим I или режим И. В соответствии с выбранным режимом работы стана из блока 6 управления в блоки 10 памяти каждой клети поступают команды, по которым в блоках 1 О выбираются и передаются в блоки 11 расчета задания на перемещение нажимных винтов соответствующие передаточные коэффициенты При включении режима 1 а каждой клети с первого выхода блока 10 памяти на один из входов множительного устройства 19 {см. фиг. 2) в бло ке 11 подается сигнал О, а на оди из входов множительных устройств 17 18, 20 сигналы, соответствующие значению коэффициентов К, К, К. При включении режима И в каждой клети с первого выхода блока 10 памяти на один из входов множительного устройства 19 (см. фиг. 2) в блоке 11 подается сигнал, соответствующий значению коэффициента К, на один из входов множительных устройств 17, 20 а том же блоке - сигнал О, а на один из входов множительного устройства 18 - сигнал При указанных режимах работы ста на с выходов блока ТО памяти (см. фиг. 1) в каждой клети на один из входов блоков 9 расчета отклонения деформации клети от заданного значения подается сигнал, соответствующий модулю Мц жесткости клети, а на один из входов блоков 13 сравнения - сигнал, соответствующий начальному значению S положенения нажимных винтов. При включении режима I .Прокатка с управлением температурно-скоростным режимом устройство работает следующим образом. До начала прокатки для каждой клети рассчитываются и хранятся в блоках 10 памяти следующие параметры, постоянные для прокатываемого профилеразмера полос: начальное значение положения нажимных винтов, модуль жесткости клети - коэффициенты , К,-, К. Коэффициенты К и К используются для расчета изменения температур полосы в j-ой клети при изменении температуры подката , (HnHi4-l)ii7 - Hn-tiT Khl-K где Н - толщина подката, поступающего в первую клеть; h - толщина полосы на выходе из I -и клети; . . h - толщина полосы на выходе из последней кпети. Коэффициент К определяет взаимосвязь между изменением температуры полосы в i-й клети и величиной перемещения нажимных винтов, необходимой для компенсации изменения толщины. После подхода первой полосы к датчику 1 температуры подката измеряется значением температуры на головной части полосы,, а в блоке 2 расмета отклонения температуры подката определяется и хранится в памяти до конца прокатки данной партииполос среднее знамение температуры подката. Затем при прокатке головной части этой полосы во всех клетях датчиками 8 давления измеряется давление металла на валки, а 8 блоках 9 определяется и хранится в их памяти до конца прокатки данной партии /полос среднее значение давления Р для каждой клети. После подхода первой полосы к датчику 3 температуры конца прокатки измеряется значение температуры на головной части полосы, а в блоке расчета отклонения температуры конца прокатки от заданного значения определяется и хранится в памяти до конца прокатки данной партии полос среднее значение температуры t конца прокатки,Ч.ЭДД При подходе второй полосы прокатываемой партии к датчику 1 температуры подката измеряется значение температуры на головной части полосы, а в блоке 2 определяется среднее значение температуры отклонение ел п его от заданного значения п ьаА-Ь Полученное значение отклонения температурь подката подается на один из входов блока 11 расчета задания на перемещение нажимных винтов, в которых пре «зводится расчет отклонения at 4 температуры полосы в клетях и задания на перемещение нажимных винтов, необходимого для компенсации изменения толщины полосы в клети, возникающей вследствие изменения темпе ратуры подката . S,.t Поскольку значение отклонения те пературы полосы в клетях рассчитыва ется до входа полосы в клеТ|И, а зна чение отклонения температуры конца прбкатки на прокатываемой полосе, еще Не определено, то отклонение температуры второй полосы в кле тях рассчитывается по формуле дг -д-Ьр-к; Рассчитанное значение задания uS4 чэ перемещение нажимных винтов в каждой клети через блок 12 вывода задания на перемещение нажимных вин тов подается на вход блоков 13 ера в нения, где оно суммируется с началь ным значением положения нажимн винтов, поступающим с выхода датчика 7 .aA-i- V vi3Mi Сигнал, соответствующий рассогла сованию (f через регулятор 1 скорости управляет приводом 15 нажимных винтов в каждой клети, изменяя положение нажимных винтов на величи ну задания до входа полосы в клети (первая корректировки положения нажимных винтов). После входа второй полосы в первую клеть датчиков 8 измеряется дав лением металла на валки (J, до мо. мента входа полосы во вторую клеть, а в блоке 9 рассчитывается отклоненивдЬ деформации клети от заданно го значения .i P-bOAl-PM Mj м;:- Полученное значение отклонения дЬ деформации 1-й клети подается на второй вход блока 12 вывода зада ния на перемещение нажииных винтов. Одновременно с первого входа указан ного блока снимается ранее рассчита ное задание ASxj . В блоке 13 сравнения аналогично рассмотренному величина отклонения uh деформации от заданного зна,чения суммируется с начальным значением .положеемя нажимных винтов и сравнивается с текущим зна чением БН Ц положения нажимных винтов. 32 При наличии рассогласования, соо-ветствующий ему сигнал через регулятор I и привод 15 изменяет положение нажимных винтов в первой клети, до полной компенсации величины отклонения деформации клети. Далее из блока 13 сравнения сигнал, соответствующий значению отклонения &5и положения нажимных винтов в первой клети-от заданного значения поступает в блок 16 корректировки передаточного коэффициента, где делится на значение отклонения температуры полосы в первой клети, поступающее с выходаблока 11 расчета заданий на перемещение нажимных в нтов. Полученное в результате деления значение передаточного коэффициента К., определяющего взаимосвязь между изменением температуры полосы в клети и перемещением нажимных винтов подается на вход блока 5 расчета ошибки и заносится в память блока 10 в пе)вой клети вместо ранее рассчитанного коэффициента К и используется для расчета задания на перемещение нажимных винтов первой клети при прокатке следующей полосы. В блоке 5 расчета ошибки определяется относительная ошибка расчета коэффициентов К для второй и последующих клетей ,. KV Сигнал, соответствующий полученной ошибке с выхода блока 5 поступает на четвертый, вход блоков 11 расчета задания на перемещение нажимных винтов второй и последующих клетей, где умножается на ранее рассчитанное задание д5 на перемещение нажимных винтов ,Полученное значение величины задания fiiS на перемещение нажимНых винтов подается на еход блоков 12 вывода задания на перемещение нажимных винтов во второй и последующих клетях и аналогично рассмотренному через блоки 13, 1 управляет .приводом 15 вторично изменяя положение нажимных винтов (вторая корректировка положения нажимных винтов). Таким образом, до момента входа полосы во вторую и последующие клети положение нажимных винтов указанных клетей будет скорректировано в соответствии с отклонением температуры прокатываемой полосы от значения температуры первой полосы измеренных датчиков 1 температуры подката, и с учетом погрешности, возникающей при расчете первого зна чения задания. , после входа второй полосы во вторую и последующие клети датчи ками 8 измеряется давление металла на валки на Головной части полосы, а в блоках 9 рассчитываются приращения деформации во второй и последующих клетях: . . P«,QAi Рцгм4 WK Полученное значение приращения деформации подается на второй вход блоков 12 вывода задания на перемещение нажимных винтов во второй и последующих клетях. Одновременно с первого входа указанных блоков отключается ранее рассчитанное зада ние S на перемещение нажимных вин тов. С выхода блоков 12 значение прир щения ЛН деформации клети подается на вход блоков 13 сравнения в каждо из указанных клетей, где оно сравнивается с величиной отклонения положения нажимных винтов/ БИЗД, от на чального значения, определяемой в блоке 13 каждой клети. При наличии рассогласования соответствующим ему сигнал через регуляторы И скорости управляет в указанных клетях приводом 15 нажимных винтов, изменя их положение до полной компенсации отклонения толщины от заданного зна чения ,. Далее, в блоках 13 сравнения во второй и последующих клетях определяется среднее значение отклонения положения нажимных винтов от начального значения, а сигнал соответствующий полученному значению i отклонения в указанных клетях подается на второй вход блоков t6 корректировки передаточного коэффициента. где делится на значение откпо кюния At температуры полосы в соответструкзщей клети, поступающее с выхода блока 11 расчета задания на перемещение нажимных винтов ..Л Двс i А.4- 1 ЛТп 32.26 где К. - уточненное значение передаточного коэффициента для I -и клети, Полученное значение передаточного коэффициента К заносится в память блоков 10 в указанных клетях и используется для расчета первой коррекции положения нажимных винтоа при прокатке третьей полосы. После подхода второй полосы к датчику 3 температуры конца прокатки измеряется значение температуры на головной части полосы, а в блоке k. расчета отклонения температуры конца прокатки от заданного значения определяется рреднее значение температуры ,| отклонения &t, его от заданного значения: --к..п. клзаА.. Полученное значение отклонения At |сп. подается на один кз входов блоков 11 расчета задания на перемещение нажимных винтов.и используется для расчета отклонения температуры третьей полосы в клетях При прокатке третьей полосы также, как и для второй определяется отклонения Atn среднего значения температуры подката от заданного значения, В блоке 11 расчета задания на перемещение нажимных винтов производится расчет отклонения ДЦ температуры полосы в клетях и задй ч перемещение нажимных винтов:.tn.KVAt,. .Первая и вторая корректировки положения нажимных винтов всех клетей при прокатке третьей полосы, а также уточнение коэф((1циента К дпя четвертой полосы производится также как при прокатке второй полосы. Корректировка положения нажимных винтов при прокатке последующих полос в данной партии производится анаг огично рассмотренному примеру. При включенном режиме (скатка без управления температурно-скоростного режима устройство работает следуюим образом« До начала прокатки для каждой клети задается начальное значение положения нажимных винтов .-M рассчитываются и хранятся в блоках 10 памяти следующие параметры, по27стоянные для прокатываемого профилеразмера полос; модуль жесткости клети М ; коэффициент Kf. Коэффициент К определяет взаимо связь между изменением температуры подката и величиной перемещения нажимных винтов, необходимой для компенсации изменения толщины. Также как и при работе данного устройства при включенном режиме после подхода -первой полосы к датчику 1 температуры подката определяется и хранится до прокатки данной партии полос среднее значение температуры tJ,,,з пoдкaтa. При прокатке головной части этой полосы во всех клетях определяется и хранится в памяти до конца прокатки данной партии полос средне значение давления Р,,-.. металла на мАл валки. Значение температуры t,{,конца прокатки при работе устройства в да ном режиме не используется, При подходе полосы прокатываемой партии к датчику 1 температуры под ката, также как для первого режима работы устройства, определяется и подается на один из входов блоков 11 значение отклонения температуры Atp подката от заданного значения. В блоке 11 производится расчет дания uS- на перемещение нажимных винтов .5 --Kt- tn Так как и для первого режима ра боты устройства в соответствии с рассчитанным значением задания AS,через регуляторы It скорости и при воды 15 производится изменение положения нажимных винтов (первая ко ректировка положения нажимных винто После входа второй полосы в пер вую клеть также как для первого ре ма измеряется давление металла на валки, рассчитывается отклонение ЛИ деформации клети от заданного значения, определяется рассогласование между суммой заданного значе ния положения За д нажимных винтов отклонения &h, деформации клети и текущим значением Sj,, положения на жимных винтов. S При наличии рассогласования соответствующий ему сигнал через регулятор lU и привод 15 изменяет положение нажимных винтов в первой 2 клети до полной компенсации отклонения деформации клети. Далее из блока 13 сравнения си|- нал, соответствующий значению отклонения положения нажимных винтов в первой клети от заданного значения поступает в блок 16 корректировки передаточного коэффициента, где делится на значение отклонения температуры подката от з аданного значения, поступающее с выхода блока 11 расчета задания на перемещение нажимных винтов. Полученное в результате деления значение передаточного коэффициента К подается в блок 5 расчета ошибки и заносится в память блока 10 в первой клети вместо ранее рассчитанного коэффициента К и используется для, расчета задания на перемещение нажимных винтов в первой клети при прокатке следующей полосы. В блоке 5 определяется относительна;, ошибка расчета коэффициентов К7 для второй и последующих клетей tСигнал, соответствующий получен ной ошибке с выхода блока 5, поступает также как при первом режиме работы устройства, на вход блоков 11, второй и последующих клетей , где умножается на ранее рассчитанное задание Д.S ; д5; е-д5 Полученное значение величины задания Л.$, на перемещение нажимных винтов подается на вход блоков 12 во второй и последующих клетях и ; аналогично рассмотренному через блоки 13} 1 управляет приводом 15 вторично изменяя положение нажимных винтов (вторая корректировка положения нажимных винтов). Далее также, как и при первом режиме работы устройства, после входа полосы во вторую и последующие клетк измеряется давление металла на валки на головной части полосы. « , рассчитывается приращение деформации во второй и последующих клетях, которое подается на второй вход блока 12 вывода задания на перемещение нажимных винтов указанных клетей. Одновременно с первого BXQда указанных блоков отключается ранее рассчитанное задание , 29 С выходов блоков 12 значение при ращения Д К,- деформации клети подает ся на вход блоков 13 сравнения в каждой из указанных клетей, где оно сравнивается с величиной отклонения положения нажимных винтов от начального значения. При наличии рассогласования соответствующий ему сигнал через регуляторы 1 скорости управляет в указанных клетях приводом 15 нажимных винтов, изменяя их положение до полной компенсации отклонения толщины от заданного зна чения. Далее в блоках 13 во второй и последующих клетях определяется ср нее значение отклонения поло жения нажимных винтов :от начальноГО значения, а сигнал,.соответствую щий полученному значению отклонения в указанных клетях подается на второй вход блоков 16 корректировки пе редаточного коэффициента, где делит ся на значение отклонения температуры подката, поступающие с выхода блока 11 41. где уточненное значение передаточного коэффициента К| для i-иклети. Полученное значение передаточного коэффициента К заносится в память блоков 10 в указанных клетях используется для расчета педвой кор рекции положения нажимных винтов при прокатке третьей полосы. При прокатке третьей полосы также как второй определяется отклонение Atp среднего значения температуры подката от заданного значения. Первая и вторая корректировки положения нажимных винтов всех клетей при прокатке третьей полосы, а также уточнение коэффициента для четвертой полосы производится также, как и при прокатке второй полосы. Корректировка положения нажимных винтов при прокатке последующих полос в данной партии производится ан логично рассмотренному примеру. Таким образом, введение в данное устройство датчика температуры конца прокатки, блока расчета отклонения температуры конца прокатки Ът 32 заданного значения, блока управления, блоков памяти и блоков расчета задания на перемещение нажимных винтов позволяет определять перераспределение температуры по клетям при управлении температурно-скрростным режимом прокатки и, следовательно, повышает точность регулирования толщины и уменьшает поперечную разнотолщинность (улучшает поперечный профиль) полосы при работе стана в указанном режиме. Технико-экономическим преимуществом данного устройства является то, что оно позволяет по сравнению с существующими подобными устройствами повысить точность регулирования толщины полосы при изменении температуры .подката и улучшить поперечный профиль готовой полосы Дополнительный годовой экономический эффект при реализации устройства образуется -за счет увеличения выхода годного при отгрузке листового проката по теоретическому весу и повышения качества готового проката. Расчет экономического эффекта образующегося при реализации изобретения производится только по статье повышения точности регулирования толщины полосы. Величина годовой экономии руб,, 266120 руб. Формула изобретения Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки, содержащее общие для всех клетей датчик температуры подката, блок расчета отклонения температуры подката от заданного значения и блок расчета ошибки, а в каждой клети датчик металла на валки, датчик положения, приводИ регулятор скорости привода нажимных винтов, блок расчета отклонения деформации клети от заданного значения, блок ввода задания на перемещение нажимных винтов, блок сравнения, блок корректировки передаточного коэффициента, причем датчик температуры подката соединен с входом блока расчета отклонения температуры подката, выход блока вывода задания на перемещение нажимных винтов соединен с вторым входом блока сравнения, датчик положения нажимных винтов соединен с третьим входом блока сравнения, второй выход последнего соединен с вторым входом блока корректировки передаточного коэффициента, а первый выход блока сравнения соединен с входом регулятора скорости привода нажимных винтов, выход которого соединен с приводом нажимных винтов, первый вход блока расчета отклонения деформации клети от заданного значения соединен с датчиком давления металла на валки, а выход его соединен с вторым входом блока вывода задания на перемещение нажимных винтов, выход-блока корректировки передаточного коэффициента в первой клети соединен с вторым входом бло ка расчета ошибки, отличающееся тем, что, с целью повышения точности регулирования толщины и улучшения поперечного профиля полосы, в него введены общие для всех клетей датчик температуры конца прокатки, блок расчета отклонения температуры конца прокатки от заданного значения, блок управления, а в каж дой клети блок памяти расчета задания на перемещение нажимных винтов, причем выход блока расчета отклонения температуры подката от заданного значения соединен во всех клетях с первым входом блоков расчета зада ния на перейещение на)кимных винтов, четвертый выход блока памяти в первой клети соединен с первым входом блока расчета ошибки, а выход после него соединен во второй и последующих клетях с четвертым входом блока 232 расчета задания на перемещение нажимных винтов, первый вход блока памяти во всех клетях соединен с выходом датчика положения нажимных винтов, второй вход блока памяти соединен во всех клетях с выходом блока корректировки передаточного коэффициента, а первый вход последнего соединен с первым выходом блока расчета заданий на перемещение нажимных винтов, второй выход последнего соединен во всех клетях с первым входом блока вывода задания на датчика температуры конца прокатки соединен с входом блока расчета отклонения температуры конца прокатки от заданного значения, а выход последнего соединен во всех клетях с вторым входом блока расчета заданий на перемещение нажимных винтов, третий вход последнего соединен в каждой клети с первым выходом блока памяти I, второй выход блока памяти соединен с вторым входом блока расчета отклонения деформации клети от заданного значения, а третий вы-ход блока памяти соединен в каждой клети с первым входом блока сравнения, третий вход блока памяти во всех клетях соединен с выходом блока управления, вход которого соединен с пультом управления. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3820366, кл. В 21 В 37/10, опублик. 197. 2,Авторское свидетельство СССР по заявке № 2827783/02, .кл. В 21 В 37/08 1980 (прототип).

Ч

0i/f.«/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство для автоматического регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU933147A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство регулирования температуры подката для широкополосного стана горячей прокатки | 1987 |

|

SU1444003A1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

/Го5/ЛГгЖ«7 5ИГ JJ. fff

Ф1Л:

/ri/f &J /Vf/7K7/ /fff /Ar/7f/ ff

С /fO/fff

ФУ1.

Авторы

Даты

1983-01-07—Публикация

1981-07-16—Подача