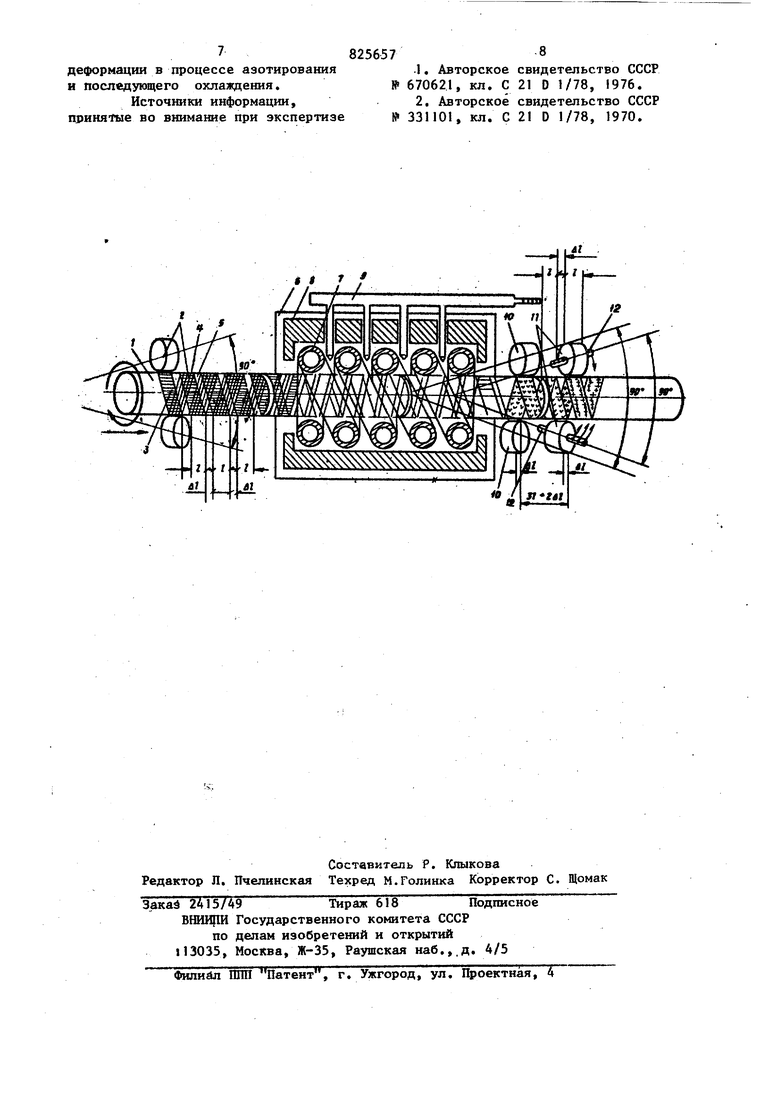

Изобретение относится к химикотермической обработке стальных изделий и может быть использовано для поверхностного упрочнения тяжелонагруженных деталей сельскохозяйсгвеНных машин и тракторов. Из:Вестен способ обработки деталей из железоуглеродис.тых сплавов, включающий пластическую деформацию участ ками с интервалами при комнатной темп атуре и скоростной нагрев (1000-4000 С/с) под окончательную те мическую обработку (закалку) l. Данный способ уменьшает короблени и повьш1ает производительность, -однако не в полной мереиспользует возможности упрочнения поверхности. Известен способ обработки стальньй деталей, заключающийся в том, что детали предварительно подвергают холодной илн горячей пластической деформации со степенями соответствев go. 15-35 и 15-50% и стабилизирующему отпуску при 250-600 0 И. Однако су цествую ций способ обработки направлен нсключительно на интенсификацию процесса химико-термической обработки и не устраняет коробление деталей. Цель изобретения - уменьшение коробления изделий. Дпя достижения поставленной цели согласно способу-обработки, включающему холодную пластическую деформацию, нагрев, химико-термическую обработку и охлаждение, производят дополз нительную деформацию участков, предварительно упрочненных пластнческой деформацией. Кроме того, обработка включает холодную пластическую деформшщю, нагрев со скоростью 1000-4000°С/с, цементацию, подстужнвание до температуры закалки и закалку с наложением дополнительной упругой деформации в процессе подстуживания и закалки. Обработка также включает холодную пластическую деформацию, нагрев со скоростью 1000-АООО С/с, низкотемпературное азотирование и охлаждение с наложением дополнительной упругой деформации в процессе азотирования и последующего охлаждения. Пластическую деформацию поверхност ного слоя производят замкнутыми участками, интервалы в 19оторых изолированы друг от друга и расположены в центре деформированных участков, что позволяет наиболее рационально распределить плотность дефектов и дис локаций за счет многократного их скольжения, и одновременно, резко снизить влияние интервалов на характеристики формируемого диффузионного слоя. Влияние частичной резориентации зерен субструктуры в течение дли тельного процесса насыщения устраня ется упругой деформацией, которую проводят при быстрых охлаждениях деталей после химико-термической обработки. Детали упруго фиксируются, со падение зшругой деформации по фазе с предварительной пластической дефор мацией, т.е. распространение действия упругой деформации на упрочненные участки, полученные при пластической деформации, позволяет использовать и при упругой деформации интервалы для релаксации возникающих в процессах быстрых охлаждений внутренних напряжений. 1 нтенсификации и бездеформационности процесса способствует также скоростной индукцион ный нагрев под химико-термическую об работку, сохраняющий частично, ориент цию в субструктуре и плотность дефек тов, а также сокращает общее время обработки. На чертеже показано устройство дл осуществления этих операций и послед вательность операций способа. Деталь 1, совершая поступательное и врёщательное движение, пластически деформируется со .степенью деформации 8-15% в обкаточных роликах 2, i acnoложенных под углом 90 друг к другу и смещенных по оси на величину задан ного технологического интервала. Обкаточные ролики 2 образуют на поверх ности детали непрерывные перекреацива ющиеся продеформированные на глубину равную 0,5-1,0 глубины диффузионного закаливаемого слоя, участки: 3 от одного ролика) и 4 (от второго ролика) с замкнутыми интервалами 5, расположенными в центре деформированных участков. 74 Пластически продеформированная деталь, сохраняя вращательное и поступательное Движение, перемещается в индукционный нагреватель 6, в котором с помощью индуктора 7 с магнитопроводом 8 (для повьщ1ення тепловой мощности индуктора) нагревается до температуры химико-термической обработки (950-1050 С) с высокой скоростью 1000-4000 С/с. Одновременно со скоростным нагревом в зону нагрева подается газовьй карбюризатор с помощью впрЫскивакяцего устройства 9 . Ин - дЗкционный нагреватель 6 и впрыскивающее устройство 9 имеют определенную длину, связанную со скоростью поступательного движения деталей таким образом, чтобы обеспечить за время прохождения детали сквозь нагреватель 6 формирование диффузионного поверхностного слоя определенной глубины. Детали 1 со сформированным диффузионным поверхностным слоем по выходу из нагревателя 6 попадают в обкаточные ролики 10, где,сохраняя вращательное и поступательное движение, подвергаются упругой деформации и быстрому охлаждению за счет того, что ролики водоохлаждаемы и, тем самым, обеспечивают скорость охлаждения детали после химико-термической обработки. Упругая деформация после химико-термической обработки в роликах 10 с помощью корелирующего устройства производится по участкам, продеформированным предварительной пластической деформацией роликами 2, сохраняя интервальноеть деформированных участков. Ролики 10. расположены под углом 90 и смещены по оси на величину технологического интервала предварительной пластической деформации. Охлажденная до закалочной температуры деталь, сохраняя вращательное и поступательное движение, поступает в обкаточные закалочные ролики 11, снабженные осевыми воздушно-водяными форсунками, где подвергается упругой деформации и скоростному закалочному охлаждению за счет водоохлаждаемости роликов 11 и 12, тем самым обеспечивая скорость охлаждения детали 300700°С/с, до 200°С, Упругая деформация в процессе аакалки в роликах I1 производится по участкам, продеформированным предварительной пластической деформацией 5 роликами 2, сохраняя интенсивность деформированных участков. На деталях прямоугольного, квадратного и других сечений возможно осуществление предлагаемого техниче кого решения с небольшой реконструк цией обкаточных роликов и применени ем для индукционного нагрева вращанхцихся магнитных полей. Соотношение площадей деформированных уачстков и замкнутых интервалов между ними должно сохраняться в пределе от 20:1 до 100:. Пример 1. Проводят химикотермическую обработку вакуумных валиков двух типоразмеров из стали 20ХГТ. Детали обкатывают роликами с шагом 20 мм при скорости 50 об/мин и усилии 0,8-1,2 т, ролики расположены под углом друг к другу, равным 90°, и смещены по оси на величину интервала, равного 3,2t2,0-0,5 мм. Глубина деформированного слоя 0,350,95 мм, степень пластической деформации 5-15%. Затем валики подвергают нагреву под цементацию со скоростью 1000... до 950-1050°С. Избыточное давление газового карбюратора 120...180 мм вод.ст. Время цементаци 90-240 с, глубина цементного слоя с 1/2 переходной зоны 0,68-0,96 мм. После прохождения деталями индукцион ного нагревателя, в котором они подвергались химико-термической обработке, валики подвергаются быстрому охлаждению с 950-1050®С до 820-840®С со скоростью 80-120°С/с путем обкатки водоохлаждаемыми роликами, выполненными и расположенными аналогично роликам для пластической деформации. Усилие на роликах в зависимости от диаметра обрабатываемой детали и мар ки стали колеблется в пределах 30120 кг, время охлаждения 1,5-3 с. Затем валики подвергаются быстрому охлаждению с 820-840 0 до 20-180 С со скоростью 300-700 с7с водоохлаждаемыми роликами с осевыми воздушноводяными форсунками, выполненными и расположенными аналогично роликам для пластической деформации. Усилие на роликах 30-: 120 кг, давление воды в..воздушно-водяной форсунке 3-4 ати, давление воздуха 1,0-1,5 ат Пример 2. Проводят азотирова ние валиков из стали .38 ХМОА диаметром 14tO,05 мм и длиною 27310,5 мм. Предварительная пластическая деформа 7 ция и нагрев до температуры азотирования производят аналогично примеру 1. Расход аммиака.в секциях индукционного нагревателя 10012 л/мин, время азотирования ,2мин. Деформирукщее усилие на роликах в процессе охлаждения 80-100 кг, скорость охлаждения деталей 150200 С/мин. Глубина азотированного слоя 0,2-0,3 мм, твердость слоя HRC 63-64, коробление 0,15, Все операции способа вьшолняют непрерывно-последовательным способом на установке с горизонтальным расположением поддерживающих и обкатывающи устройств с источником нагрева (стандартной установкой В,4Г-1-100/006б). Производительность установки 5595 мм/с. Использование предлагаемого способа обработки деталей обеспечивает по сравнению с известными следующие преимущества: возможность совместить интенсифшсацию процессов химико-термической обработки с их бездеформациoннocтьюJ возможность осуществления высокопроизводительных процессов химико-термической обработки непрерывно-посл едовательным способом и повьш1ение кдяества химико-термической и окончательной термической обработки. Формула изобретения 1. Способ обработки деталей, включающий холодную пластическую деформацию,; нагрев, химико-термическую обработку и охиаждение, о тличающ и и с я тем, что, с целью уменьшения коробления изделий, производят дополнительную деформацию участков предварительно упрочненных пластической деформацией. 2.Способ ПОП.1, отличаюийся тем, что проводят холодную ластическую деформацию, нагрев со коростью 1000-4000с/с, цементацию, одстухоквание до температуры закалки закалку с наложением дополнительной пругой деформации в процессе подстуивания и закалки. 3.Способ ПОП.1, отличаюийся тем, что проводят холодную ластическую деформацию, нагрев со коростью 1000-4000 С/с, низкотемпеатурное азотирование и охлаждение наложением дополнительной упругой

18256578

деформации в процессе азотирования .1. Авторское свидетельство СССР и последующего охлаждения.№ 670621, кл. С 21 О 1/78, 1976.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе № 331101, кл. С 21 D 1/78, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| Способ изготовления напильников | 1978 |

|

SU737478A1 |

| Способ упрочнения деталей | 1976 |

|

SU610873A1 |

| Способ химико-термомеханической обработки стальных изделий | 1987 |

|

SU1479548A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2021 |

|

RU2760515C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| Способ предварительной обработки деталей из железоуглеродистых сплавов | 1976 |

|

SU670621A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2198954C2 |

Авторы

Даты

1981-04-30—Публикация

1978-05-06—Подача