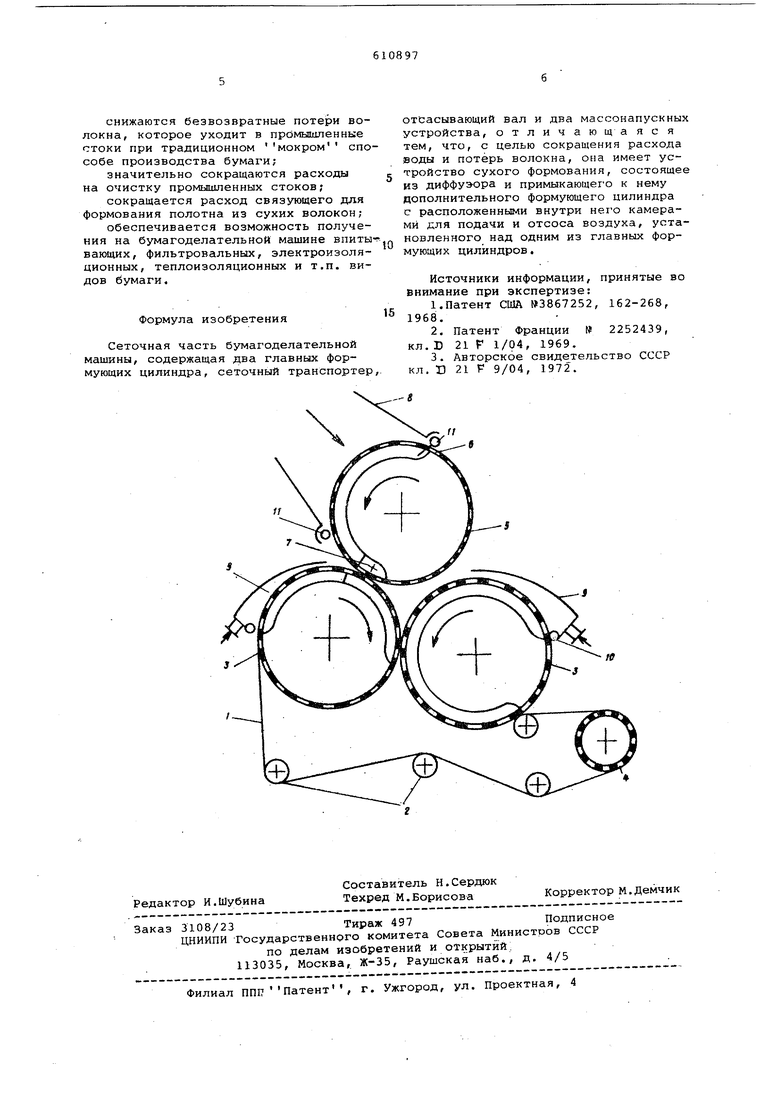

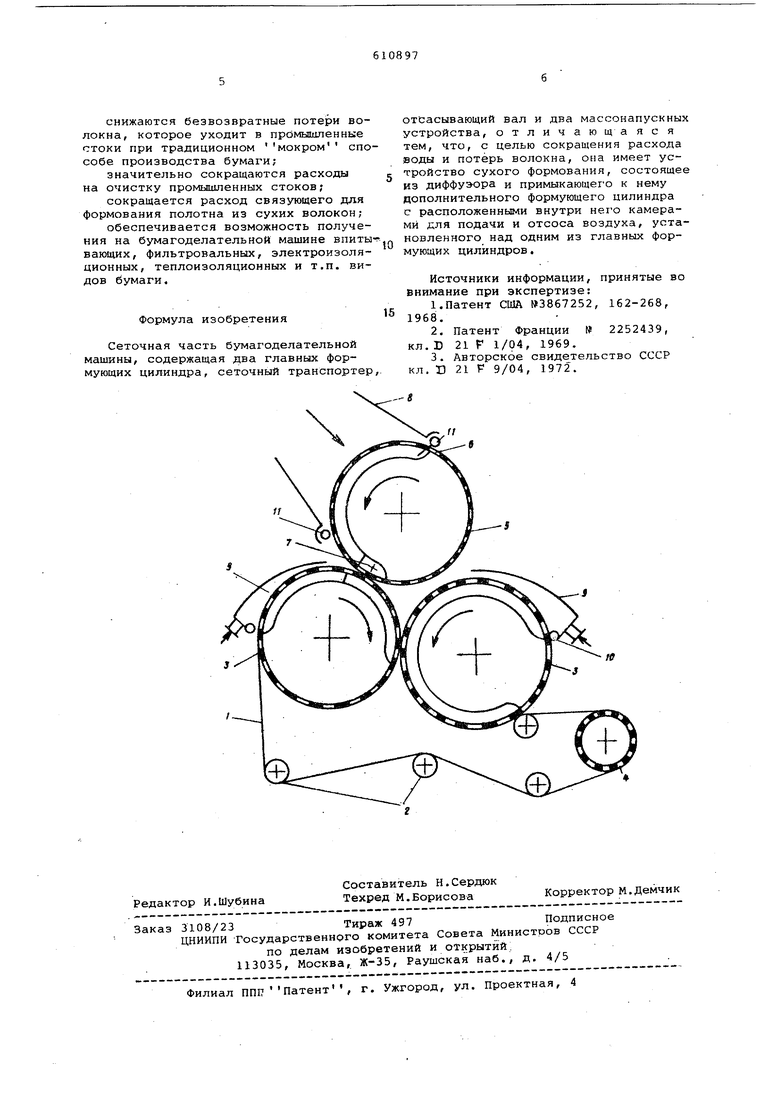

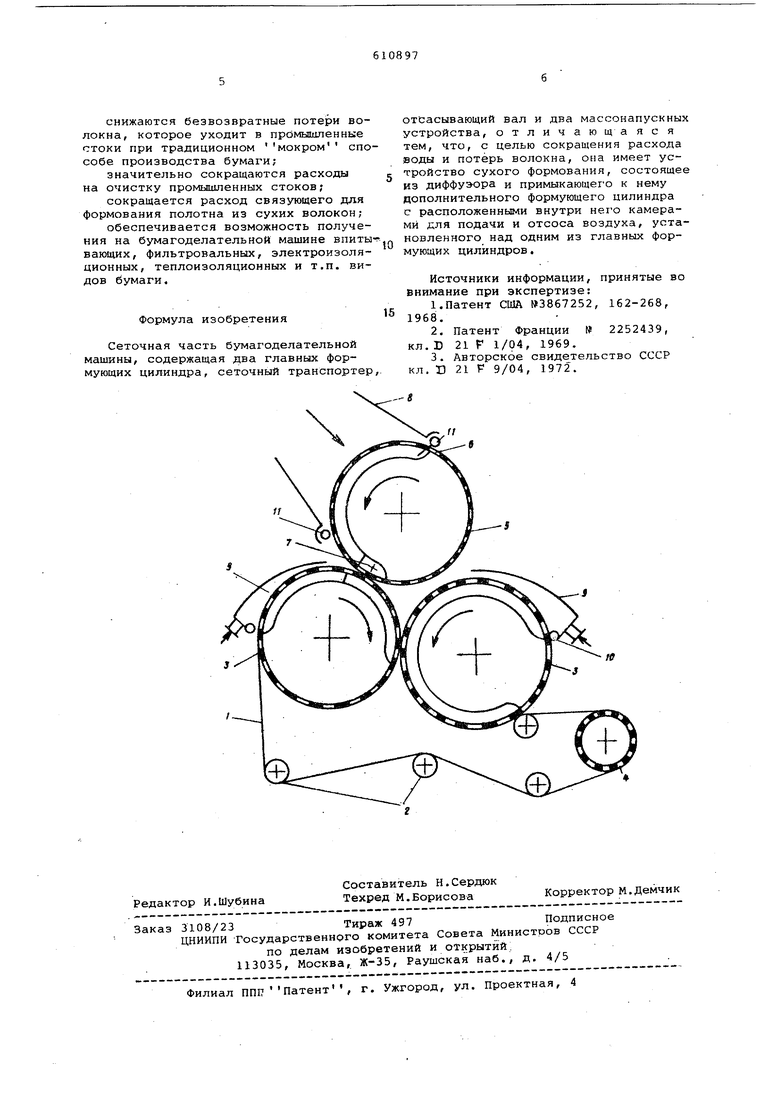

(54) СЕТОЧНАЯ ЧАСТЬ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ собом, что ограничивает область ее использования. Ближайшей к предлагаемому изобретению является сеточная, часть бумагоделательной машины, содержащая два главных формующихцилиндра, сеточный транспортер, отсасывающий вал и два //1ассонапускных устройства з. При работе сеточной части жидкую бумажную массу под напором подают в массонапускное устройство. На бесконечных сетках, охватывающих формующие цилиндры, формуются два элементарных слоя При схождении двух сеток элементарные слои соединяются в единое однородное полотно. Обезвоживание это го полотна производится на плоском вертикальном участке движения сеток продувкой воздухом. Далее полотно передают в прессовую часть. Такая сеточная часть позволяет получать равномерное по структуре и механическим свойствам бумажное полотно. Однако она имеет недостатки, присущие всем свточньЕ частям, работающим по традиционному. мокрому способу - использование большого количества свежей воды, загрязнение естественных водоемов промышленными сто камй, невозможность использования-ра личных волокон и получения бумаг со специальными свойствами. Целью изобретения является сокращение расхода воды и потерь волокна,, Цейь достигается тем, что предла-гаемая сеточная часть имеет устройство сухого формования, состоящее из диффузорами примыкающего к нему допол нительного формующего цилиндра с рас положенными внутри него камерами для подачи и отсоса воздуха, установленного над одним из главных формующих цилиндров. На чертеже приведена принципиальная схема сеточной части бумагодела-тельной машины. Сеточная часть включает сеточный транспортер1 с натяжными валиками 2 огибающий форму сш11ие цилиндры 3 и отсасывающий вал 4. Над одним из формую щих цилиндров 3 расположено устройст во для сухого формования, состоящее из формующего цилиндра 5 с камерами отсоса б и давления 7 и диффузора 8. Над формующими цилиндрами 3 установлены массонапускные устройства 9. Между стенками массонапускных устрой и поверхностью формующих цилиндров 1 установлены уплотнительные валики 10. Между стенками диффузора и повер ностью формующего цилиндра 5 устаноЕ лены уплотнительные валики 11. Сеточная часть работает следующим образом. Бумажную массу из массонапускногс устройства 9 подают на поверхность сеточного транспортера 1, огибающего в этот момент формующий цилиндр, и на поверхность второго формующего цилиндра 3. На поверхности сеточного ,транспортера 1 формуется элементарный слой волокнистого полотна. Из диффузора 8 на поверхность формующего цилиндра 5 подают аэроматериальный поток, состоящий из взвешенных в воздухе сухих волокон. В аэроматериальном потоке присутствуют не только целлюлозные, но и синтетические, минеральные волокна, волокна асбеста и т.п. материалов. Благодаря отсосу воздуха через камеру 6 на поверхности формующего цилиндра 5 образуется элементарный слой из сухих волокон. Для образования этого элементарного слоя, являющегося промежуточным слоем в образующемся трехслойном полотне бумаги, совершенно не расходуется свежая вода. Это значительно сокращает расход свежей воды и безвозвратные потери волокна, уносимые водой после Ьбразования бумажного полотна. : В момент встречи формующих цилиндров 3 элементарный слой, сформованный сухим способом, с помощью давления воздуха из камеры 7 соединяется с элементарным слоем, сформованным из- жидкой бумажной массы на сеточном транспортере 1. Вода, находящаяся в эле- . ментарном слое, сформованном из жидкой бумажной массы, перераспределяется между волокнами элементарного слоя из сухого волокна. Эта вода способствует образованию межволоконных связей и обеспечивает создание двухслойного полотна из элементарных слоев без использования специальных связующих- веществ. На поверхности второго форму ющего цилиндра 3 из жидкой бумажной массы формуется второй элементарный слой. При движении сеточного транспортера 1 образовавшееся двухслойное полотно соединяется с элементарным слоем, сформованным на поверхности второго формующего цилиндра 3, создавая единое трехслойное полотно бумаги. Вода из третьего, так же как и из первого слоя трехслойного бумажного полотна., перераспределяется в пррмежуточный слой, состоящий из сухих волокон. Поэтому значительное количество воды остается в бумажном полотне, не поступает в сборник оборотных вод и не-требует.очистки в составе промышленных стоков. Далее многослойное полотно бумаги передают для дальнейшего обезвоживания в прессовую часть бумагоделательной машины. Использование предлагаемой сеточной части имеет следующие преимущества по сравнению с существующими: значительно сокращается расход свежей воды на производство бумаги

| название | год | авторы | номер документа |

|---|---|---|---|

| Сеточная часть бумагоделательной машины | 1977 |

|

SU720088A1 |

| БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2126864C1 |

| БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2124601C1 |

| Способ контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины | 1981 |

|

SU1000505A1 |

| Формующее устройство для производства многослойного полотна | 1980 |

|

SU903427A1 |

| Сеточная часть бумагоделательной машины | 1977 |

|

SU638657A1 |

| Формующая часть картоноделательной машины | 1977 |

|

SU681139A1 |

| СПОСОБ ВНУТРЕННЕГО ЗОНАЛЬНОГО НАПЫЛЕНИЯ МИКРОЧАСТИЦ ДЛЯ ЗАЩИТЫ БАНКНОТНЫХ И ДРУГИХ ЦЕННЫХ БУМАГ ОТ ПОДДЕЛКИ ПРИ ПРОИЗВОДСТВЕ БУМАГИ НА КРУГЛОСЕТОЧНОЙ ДВУХ- ИЛИ БОЛЕЕ ЦИЛИНДРОВОЙ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2001 |

|

RU2211889C2 |

| Шабер сеточной части бумагоделательной машины | 1982 |

|

SU1040014A2 |

| ЭЮЗНАЯ I Авторы изобретенияК. А. Смирнов, Н. Н. Кокушин и М. Т. Викторов Заявитель Центральный научно-исследовательский и проектно-конструкторский институт по проектированию оборудования1~^ для целлюлозно-бумажной промышленности j ^^ ^iO-TLSB'^iECHABi i;i^^;^L;i | 1973 |

|

SU370317A1 |

Авторы

Даты

1978-06-15—Публикация

1977-01-25—Подача