I

Изобретение относится к технологии изготовления теплозащитных покрытий методом намотки ленты и может быть использоваио в авиационной, судостроительной промышленности и машиностроении.

Известно устройство аля намотки ленточного материала на оправку, содержащее опору для оправки и установленную с возможностью перемещения вдоль ее оси каретку, несущую прикаточггый валик, смонтированный на U-образной рамке .

Известное устройство имеет недостаточно высокое качество намотки на оправку с криволинейной поверхностью.

Целью изобретения является повышение ка чества намотки на оправку с криволинейной поверхностью.

Достигается это тем, что устройство имеет смонтированные на каретке направляющий ролик, свободно установленный на оси, и щарнирно связан1 ые с ее концами кривошипношатуиные механизмы, при этом рамка прикаточного валика установлена с возможностью поворота в горизонтальной плоскости, а каждая ее сторона шарнирно связана с щатуном одного из кривощипно-щатунных механизмов.

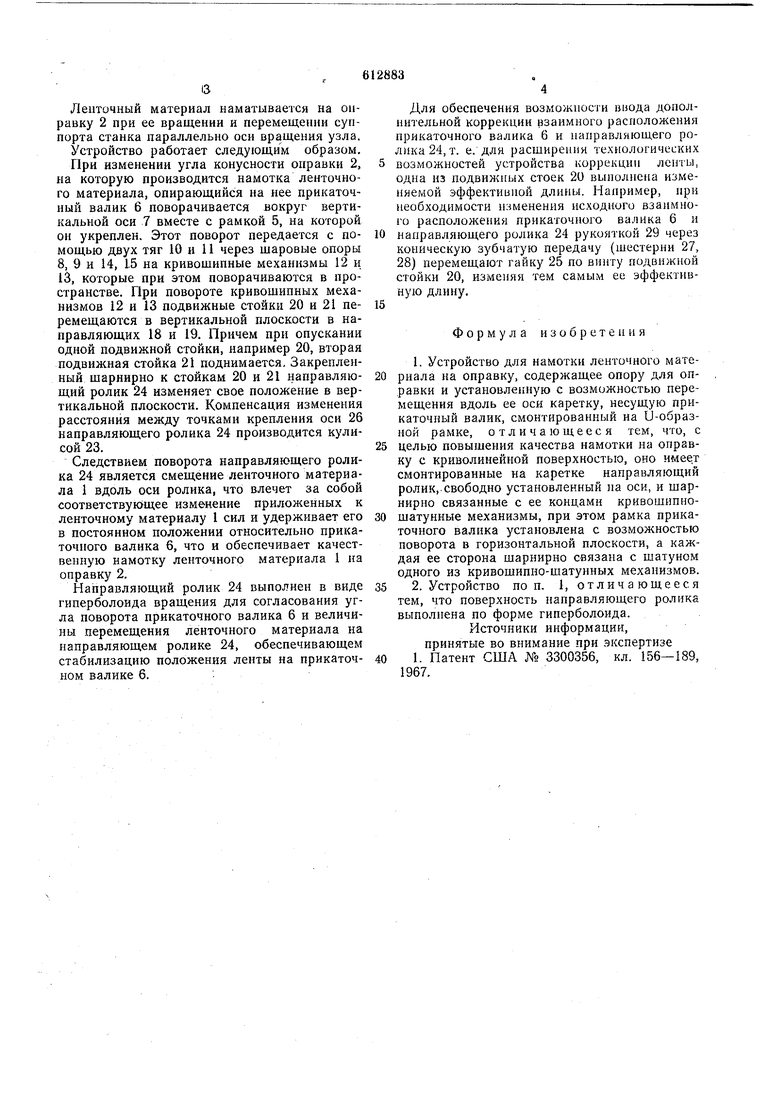

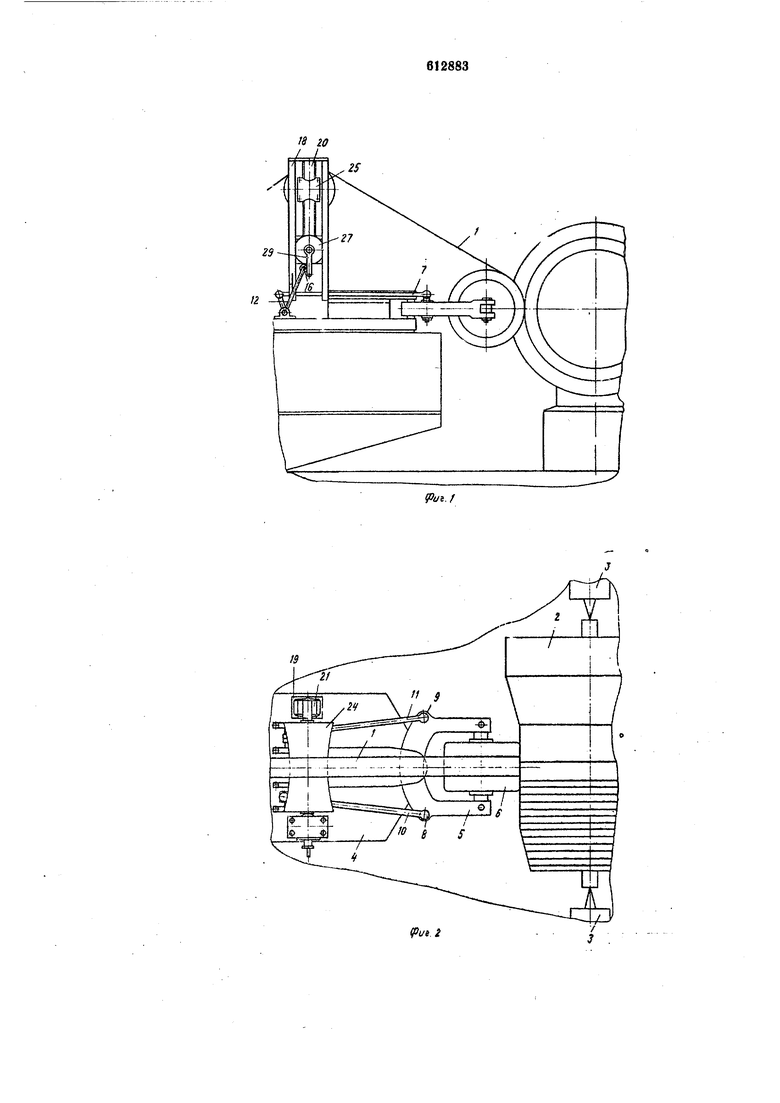

Поверхность направляющего ролика выполнена по форме гиперболоида. На фиг. 1 показано устройство, общий вид;

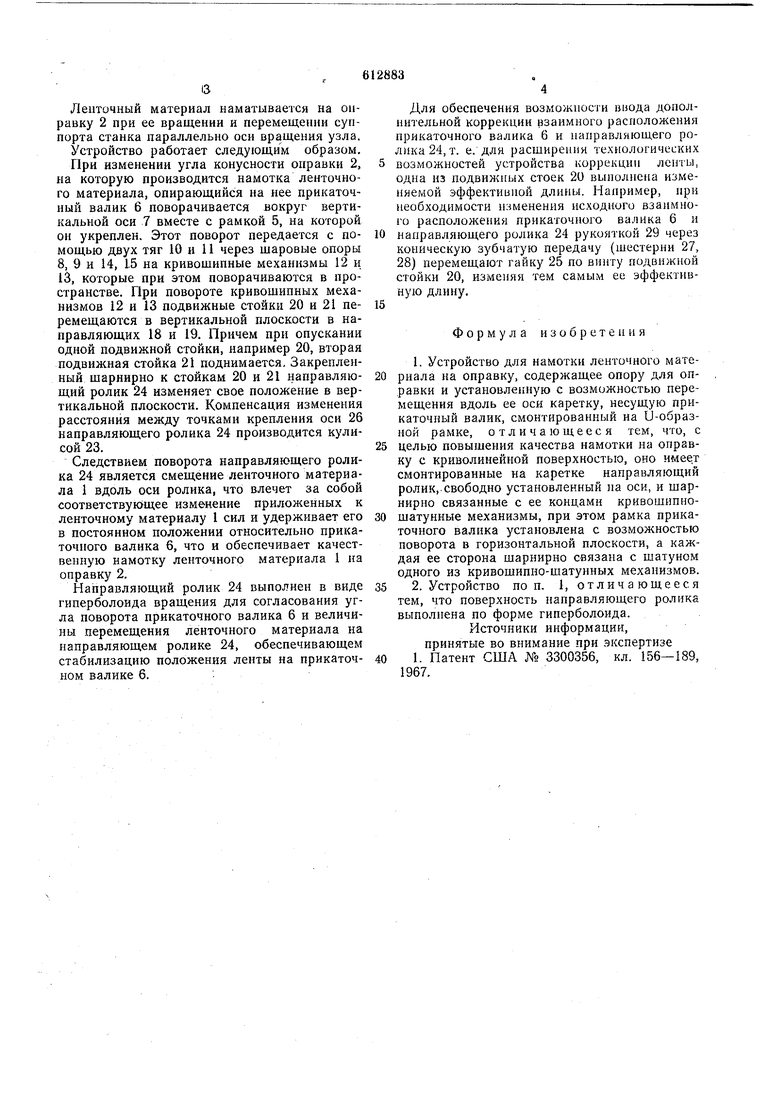

на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема устройства..

Устройство лля намотки ленточного материала 1 на оправку 2 содержнт опору 3 для оправки 2 и установленную с возможностью .перемещения вдоль ее оси каретку 4.

На каретке 4 смонтирована U-ббразная рамка 5 с установленным на ней прикаточным валиком 6. Рамка 5 имеет вертикальную ось 7 вращения.

К рамке 5 симметрично относительно оси вращения через шаровые опоры 8 и 9 крепятся тяги 10 и 11. Вторые концы тяг 10 и 11 прикреплены к кривошипным механизмам 12 и 13 также с помощью шаровых опор 14 и 15. Вторые рычаги кривошипов расположены таким образом, что при повороте прикаточного валика б в ту или другую сторону обеспечивается подъем одного и опускание другого рыча1-ов кривошипных механизмов. На опорные плоскости 16 и 17 вторых рычагов кривошипов опираются подвижные в направляющих 18 и 19 стойки 20 и 21, на которых посредством шарнира 22 н кулисы 23 укреплен направляющий ролик 24.

Стойка 20 выполнена в виде винтовой пары с гайкой 25, к которой шарнирно прикреплена ось 26 направляющего ролика 24, а пара конических шестерен 27 н 28 снабжена рукояткой 29 для регулирования длины стойки 20. Ленточный материал наматывается на оправку 2 при ее вращении и перемещении суппорта станка параллельно оси вращения узла. Устройство работает следующим образом, При изменении угла конусности оправки 2, на которую производится намотка ленточного материала, опирающийся на нее прикаточный валик 6 поворачивается вокруг вертикальной оси 7 вместе с рамкой 5, на которой он укреплен. Этот поворот передается с помощью двух тяг 10 и 11 через щаровые опоры 8, 9 и 14, 15 на кривошипные механизмы 12 и. 13, которые при этом поворачиваются в пространстве. При повороте кривощипных механизмов 12 и 13 подвижные стойки 20 и 21 перемещаются в вертикальной плоскости в направляющих 18 и 19. Причем при опускании одной подвижной стойки, например 20, вторая подвижная стойка 21 поднимается. Закрепленный щарнирно к стойкам 20 и 21 направляющий ролик 24 изменяет свое положение в вертикальной плоскости. Компенсация изменения расстояния между точками крепления оси 26 направляющего ролика 24 производится кулисой 23. Следствием поворота направляющего ролика 24 является смещение ленточного материала 1 вдоль оси ролика, что влечет за собой соответствук щее изменение приложенных к ленточному материалу 1 сил и удерживает его в постоянном положении относительно прикаточного валика 6, что и обеспечивает качественную намотку ленточного материала 1 на оправку 2. Направляющий ролик 24 выполнен в виде гиперболоида вращения для согласования угла поворота прикаточного валика 6 и величины перемещения ленточного материала на направляющем ролике 24, обеспечивающем стабилизацию положения ленты на прикаточном валике 6. Для обеспечения возможности виода дополнительной коррекции взаимного расположения нрикаточного валика 6 и направляющего ролика 24, т. е. для расширения технологических возможностей устройства коррекции лепты, одна из подвижных стоек 20 выполнена изменяемой эффективной длины. Например, при необходимости изменения исходного взаплмного расположения прикаточного валика 6 и направляющего ролика 24 рукояткой 29 через коническую зубчатую передачу (шестерни 27, 28) перемещают гайку 25 по винту подвижной стойки 20, изменяя тем самым ее эффективную длину. Формула изобрете1 ия 1. Устройство для намотки ленточного материала на оправку, содержащее опору для оправки и установленную с возможностью перемещения вдоль ее оси каретку, несущую прикаточный валик, смонтированный на lJ-образной рамке, отличающееся тем, что, с целью повыщения качества намотки на оправку с криволинейной поверхностью, оно имее.т смонтированные на каретке направляющий ролик, свободно установленный на оси, и щарнирно связанные с ее концами кривошипнощатунные механизмы, при этом рамка прикаточного валика установлена с возможностью поворота в горизонтальной плоскости, а каждая ее сторона щарнирно связана с шатуном одного из кривощипно-щатунных механизмов. 2. Устройство поп. 1, отличающееся тем, что поверхность направляющего ролика выполнена по форме гиперболоида. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3300356, кл. 156-189, 1967.

Л

4 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прикатки изделий из композиционных материалов и устройство для его осуществления | 1982 |

|

SU1052405A1 |

| Машина набора в рамки растительных ворсовальных шишек | 1959 |

|

SU123935A1 |

| Устройство для гуммирования внутренних поверхностей полых изделий | 1973 |

|

SU469614A1 |

| Устройство для намотки трубчатых изделий | 1983 |

|

SU1106667A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Шаговый конвейер | 1982 |

|

SU1025612A1 |

| Станок для сборки и резки викелей | 1981 |

|

SU1024301A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Устройство для намотки тороидальных оболочек | 1974 |

|

SU482319A1 |

| МАШИНА ДЛЯ АВТОМАТИЧЕСКОЙ НАРЕЗКИ ДЕТАЛЕЙ ИЗ ТЕСЬМЫ, ПОЛИХЛОРВИНИЛОВОЙ ЖИЛКИ И Т. П.МАТЕРИАЛОВ | 1965 |

|

SU171296A1 |

19

(Pui.2

20

Viii3

Авторы

Даты

1978-06-30—Публикация

1977-01-06—Подача