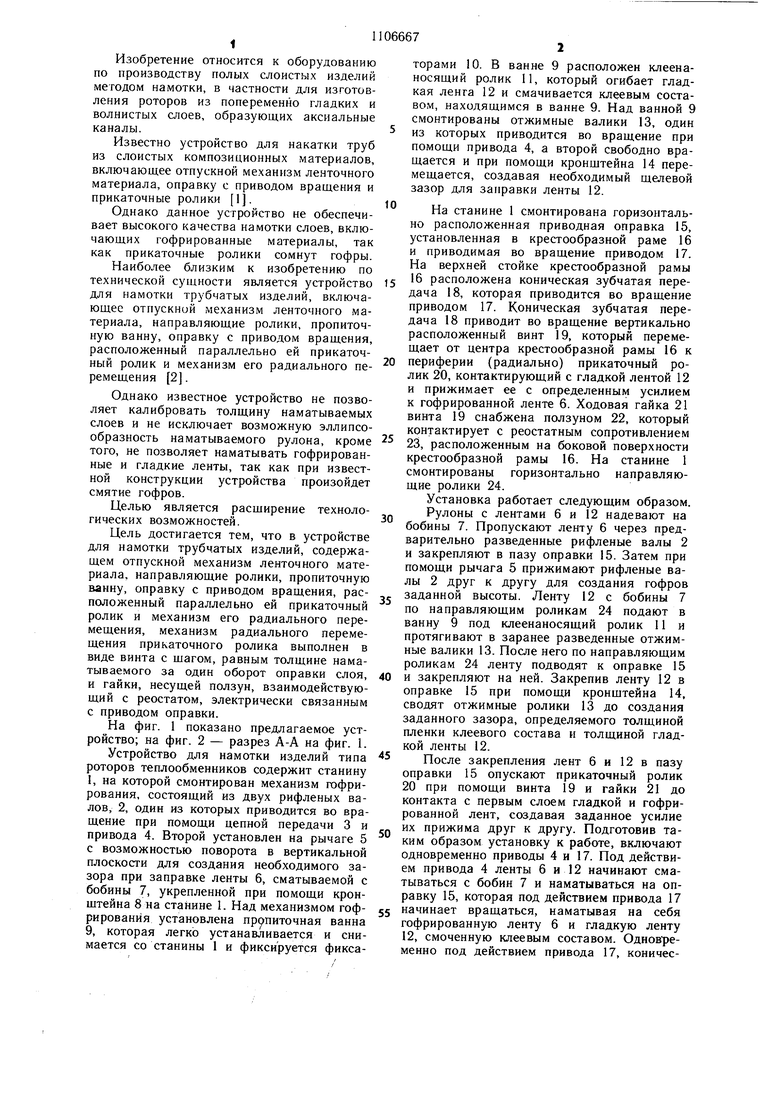

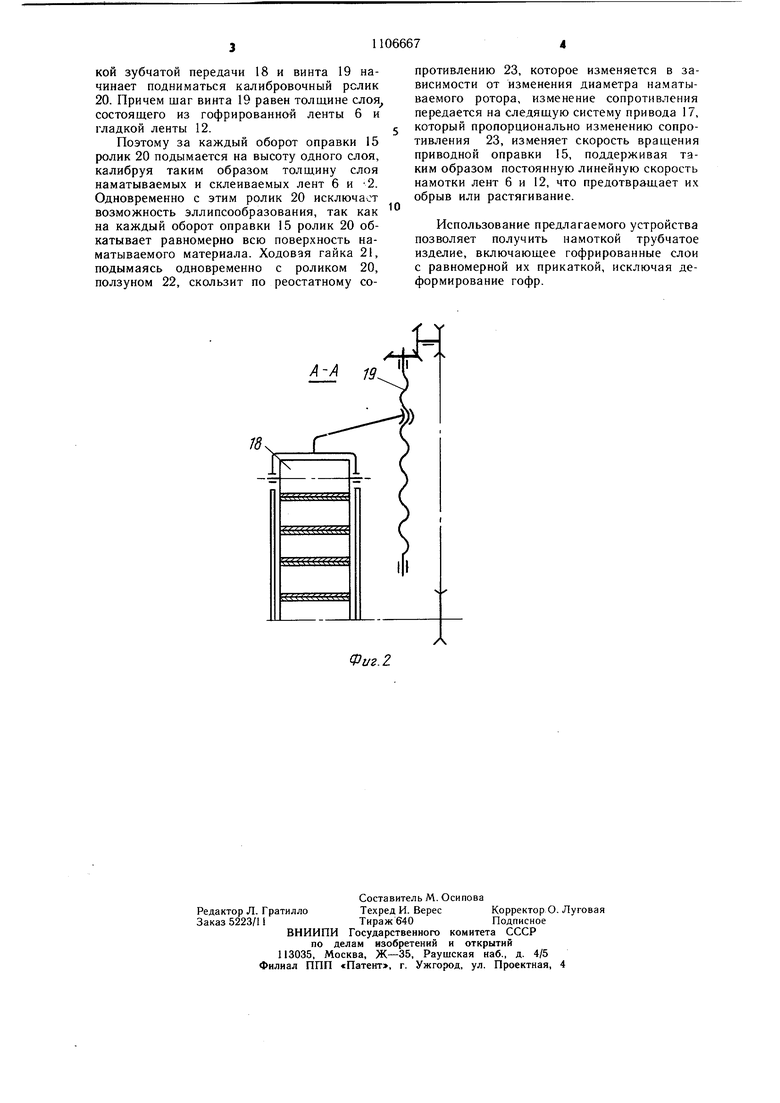

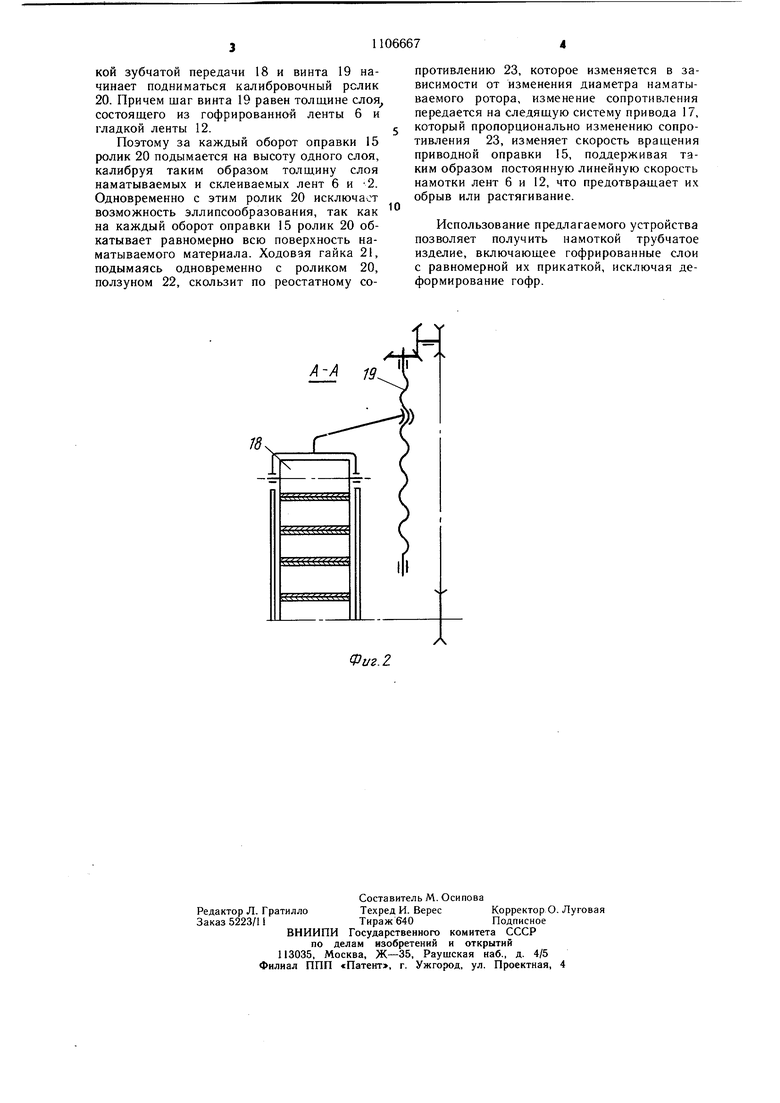

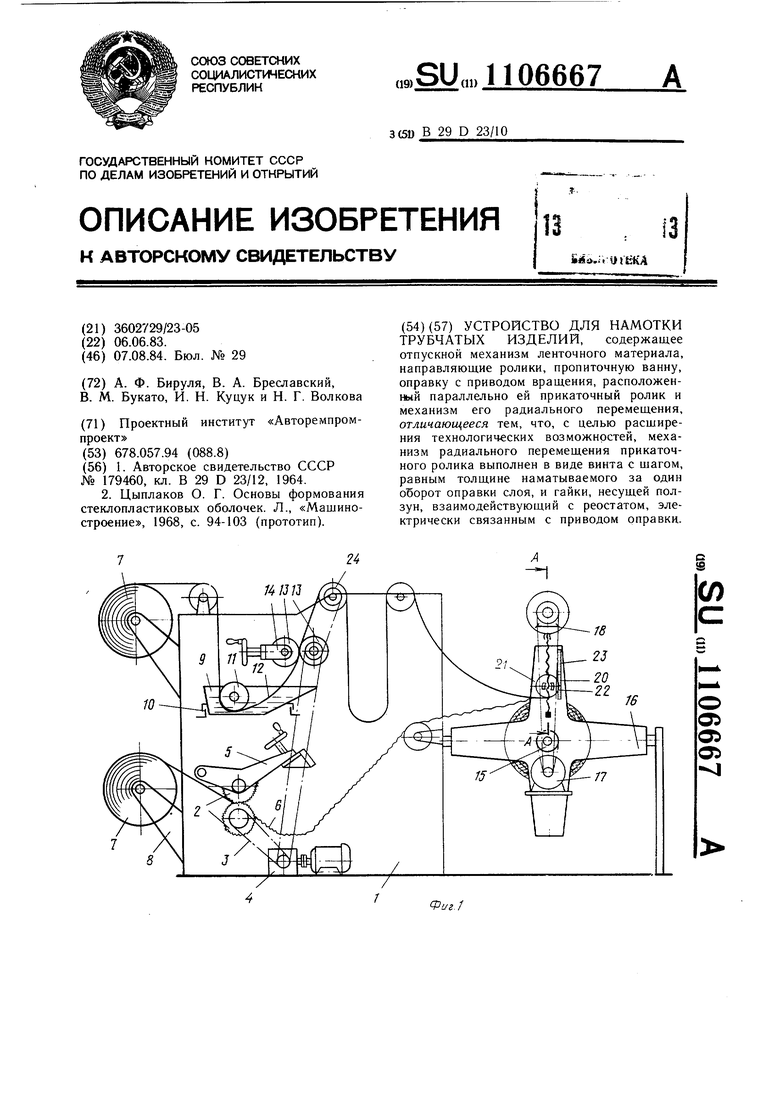

Изобретение относится к оборудованию по производству полых слоистых изделий методом намотки, в частности для изготовления роторов из попеременно гладких и волнистых слоев, образующих аксиальные каналы. Известно устройство для накатки труб из слоистых композиционных материалов, включающее отпускной механизм ленточного материала, оправку с приводом вращения и прикаточные ролики 1. Однако данное устройство не обеспечивает высокого качества намотки слоев, включающих гофрированные материалы, так как прикаточные ролики сомнут гофры. Наиболее близким к изобретению по технической сущности является устройство для намотки трубчатых изделий, включающее отпускной механизм ленточного материала, направляющие ролики, пропиточную ванну, оправку с приводом вращения, расположенный параллельно ей прикаточный ролик и механизм его радиального перемещения 2. Однако известное устройство не позволяет калибровать толщину наматываемых слоев и не исключает возможную эллипсообразность наматываемого рулона, кроме того, не позволяет наматывать гофрированные и гладкие ленты, так как при известной конструкции устройства произойдет смятие гофров. Целью является расщирение технологических возможностей. Цель достигается тем, что в устройстве для намотки трубчатых изделий, содержащем отпускной механизм ленточного материала, направляющие ролики, пропиточную ванну, оправку с приводом вращения, расположенный параллельно ей прикаточный ролик и механизм его радиального перемещения, механизм радиального перемещения прикаточного ролика выполнен в виде винта с шагом, равным толщине наматываемого за один оборот оправки слоя, и гайки, несущей ползун, взаимодействующий с реостатом, электрически связанным с приводом оправки. На фиг. 1 показано предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1. Устройство для намотки изделий типа роторов теплообменников содержит станину 1, на которой смонтирован механизм гофрирования, состоящий из двух рифленых валов, 2, один из которых приводится во вращение при помощи цепной передачи 3 и привода 4. Второй установлен на рычаге 5 с возможностью поворота в вертикальной плоскости для создания необходимого зазора при заправке ленты 6, сматываемой с бобины 7, укрепленной при помощи кронщтейна 8 на станине 1. Над механизмом гофрирования установлена пропиточная ванна 9, которая легко устанавливается и снимается со станины 1 и фиксируется фиксаторами 10. В ванне 9 расположен клеенаносящий ролик 11, который огибает гладкая лента 12 и смачивается клеевым составом, находящимся в ванне 9. Над ванной 9 смонтированы отжимные валики 13, один из которых приводится во вращение при помощи привода 4, а второй свободно вращается и при помощи кронщтейна 14 перемещается, создавая необходимый щелевой зазор для заправки ленты 12. На станине 1 смонтирована горизонтально расположенная приводная оправка 15, установленная в крестообразной раме 16 и приводимая во вращение приводом 17. На верхней стойке крестообразной рамы 16 расположена коническая зубчатая передача 18, которая приводится во вращение приводом 17. Коническая зубчатая передача 18 приводит во вращение вертикально расположенный винт 19, который перемещает от центра крестообразной рамы 16 к периферии (радиально) прикаточный ролик 20, контактирующий с гладкой лентой 12 и прижимает ее с определенным усилием к гофрированной ленте 6. Ходовая гайка 21 винта 19 снабжена ползуном 22, который контактирует с реостатным сопротивлением 23, расположенным на боковой поверхности крестообразной рамы 16. На станине 1 смонтированы горизонтально направляющие ролики 24. Установка работает следующим образом. Рулоны с лентами 6 и 12 надевают на бобины 7. Пропускают ленту 6 через предварительно разведенные рифленые валы 2 и закрепляют в пазу оправки 15. Затем при помощи рычага 5 прижимают рифленые валы 2 друг к другу для создания гофров заданной высоты. Ленту 12 с бобины 7 по направляющим роликам 24 подают в ванну 9 под клеенаносящий ролик 11 и протягивают в заранее разведенные отжимные валики 13. После него по направляющим роликам 24 ленту подводят к оправке 15 и закрепляют на ней. Закрепив ленту 12 в оправке 15 при помощи кронштейна 14, сводят отжимные ролики 13 до создания заданного зазора, определяемого толщиной пленки клеевого состава и толщиной гладкой ленты 12. После закрепления лент 6 и 12 в пазу оправки 15 опускают прикаточный ролик 20 при помощи винта 19 и гайки 21 до контакта с первым слоем гладкой и гофрированной лент, создавая заданное усилие их прижима друг к другу. Подготовив таким образом установку к работе, включают одновременно приводы 4 и 17. Под действием привода 4 ленты 6 и 12 начинают сматываться с бобин 7 и наматываться на оправку 15, которая под действием привода 17 начинает вращаться, наматывая на себя гофрированную ленту 6 и гладкую ленту 12, смоченную клеевым составом. Одновременно под действием привода 17, конической зубчатой передачи 18 и винта 19 начинает подниматься калибровочный рслик 20. Причем шаг винта 19 равен толщине слоя состоящего из гофрированной ленты 6 и гладкой ленты 12.

Поэтому за каждый оборот оправки 15 ролик 20 подымается на высоту одного слоя, калибруя таким образом толщину слоя наматываемых и склеиваемых лент 6 и -2. Одновременно с этим ролик 20 исключает возможность эллипсообразования, так как на каждый оборот оправки 15 ролик 20 обкатывает равномерно всю поверхность наматываемого материала. Ходовая гайка 21, подымаясь одновременно с роликом 20, ползуном 22, скользит по реостатному сопротивлению 23, которое изменяется в зависимости от изменения диаметра наматываемого ротора, изменение сопротивления передается на следящую систему привода 17, который пропорционально изменению сопротивления 23, изменяет скорость вращения приводной оправки 15, поддерживая таким образом постоянную линейную скорость намотки лент 6 и 12, что предотвращает их обрыв или растягивание.

Использование предлагаемого устройства позволяет получить намоткой трубчатое изделие, включающее гофрированные слои с равномерной их прикаткой, исключая деформирование гофр.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU1785163C |

| Станок для намотки лент на криволинейные трубчатые изделия | 1980 |

|

SU1039605A1 |

| Устройство для изготовления изделия из композиционных материалов методом намотки | 2021 |

|

RU2770527C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 2006 |

|

RU2322350C2 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| Устройство для намотки торовых оболочек | 1990 |

|

SU1708737A1 |

| Устройство для намотки профильныхиздЕлий | 1978 |

|

SU804488A1 |

УСТРОЙСТВО ДЛЯ НАМОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ, содержащее отпускной механизм ленточного материала, направляющие ролики, пропиточную ванну, оправку с приводом вращения, расположенный параллельно ей прикаточный ролик и механизм его радиального перемещения, отличающееся тем, что, с целью расширения технологических возможностей, механизм радиального перемещения прикаточного ролика выполнен в виде винта с шагом, равным толщине наматываемого за один оборот оправки слоя, и гайки, несущей ползун, взаимодействующий с реостатом, электрически связанным с приводом оправки. (Л о: а 05

А -А 19

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для НАМОТКИ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU179460A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цыплаков О | |||

| Г | |||

| Основы формования стеклопластиковых оболочек | |||

| Л., «Машиностроение, 1968, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1984-08-07—Публикация

1983-06-06—Подача