1

Изобретение относится к области химикотермической обработки металлов, в частности к процессам комплексного насыщения поверхностей несколькими элементами, и может быть использовано в машиностроении для упрочнения деталей машин, к которым предъявляются повышенные требования но нрирабатываемости.

Известен снособ повышения прнрабатываемостн, улучшения протнвозадирных свойств и износостойкости контактирующих новерхностей, нагружаемых трением, называемый сульфидированием 1.

Наиболее технологичным является низкотемпературное сульфидирование при 150- 200°С, не вызывающее изменений формы, размеров и твердости поверхностей.

Недостатком процесса сульфидирования является длительность, что затрудняет широкое его применение в условиях серийного и маесового производства, и отсутствие упрочняющего действия. Прочностные характеристики материалов при сульфндировании практически не изменяются.

Целый ряд деталей машин, работающих в условиях циклического нагрулсения (например, зубчатые колеса), должны отвечать повышенным требованиям но усталостной прочности, что обеспечивается проведением процессов химико-термической обработки, таких как нитроцементация или цементация.

Известен способ нитроцементации, взятый за прототип, осуществляемый при 840-860°С с последующей закалкой и охлаждением в масляной ванне, обеспечивающий образование на новерхностях деталей карбоннтридного слоя до 1 мм, что повышает их циклическую прочность и твердость 2.

Однако обработанные по такому способу детали плохо прирабатываются н обеспечивают надежную работу механизмов только после специальной приработки, прикатки, притирки с применением специальных химически активных сред.

Целью изобретения является нолучение сочетания высоких прочностных и антифрикционных свойств.

Указанная цель достигается тем, что детали подвергаются химико-термической обработке, включающей насыщение поверхностей металлов углеродом н азотом н последующей закалкой в масляной ванне, отлнчающейся тем, что, с целью образования слоя сульфидов на иоверхностн детали, нмеющие после нитроцементации температуру 780-900°С, погрул ают в масляную ванну с температурой 150- 200°С, содерл ащую серу в количестве 2- 10 вес. %, и выдерл ивают в ванне 10-40 мин.

т. е. процесс закалки совмещают с операцией сульфидирования.

Обработка деталей по предлагаемому споеобу осуществляется следующим образом.

Детали (например, зубчатые колеса) из нитроцементуемых сталей 25ХГМ, 20ХНМ, 18ХГТ и других загружают в печь для нитроцементации, например в проходной безмуфельный агрегат СТЦА 5-60,5/3Ci, где производится насыщение поверхностей углеродом и азотом на глубину 0,5-0,8 мм. Температура процесса 830-870°С, темп толкания 15- 30 мин в зависимости от размеров деталей и требований по глубине слоя.

После окончания процесса насыщения детали подстуживают до закалочной температуры (790-820°С) и опускают в масляную ванну для закалки. В минеральное масло, температура которого поддерживается 150- 200°С, предварительно входят 2-10 вес. % серы, которая при температуре выше 113°С плавится и образует с маслом ряд химически активных соединений, взаимодействующих со стальными поверхностями деталей во всем диапазоне температур от 800 до 150°С.

Время выдержки деталей в масляной ванне определяется режимом работы агрегата и составляет 15-40 мин. Образующийся при этом слой сульфидов металлов имеет глубину

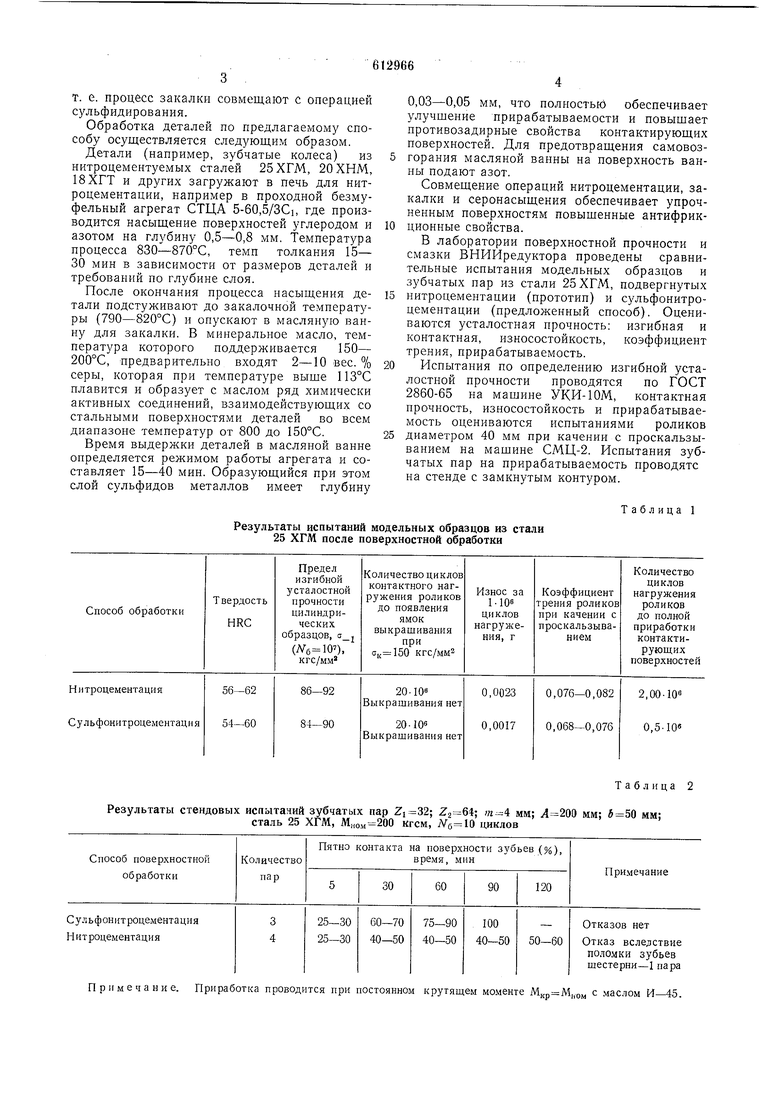

Результаты испытаний модельных образцов из стали 25 ХГМ после поверхностной обработки

0,,05 мм, что полностью обеспечивает улучшение прирабатываемости и повышает противозадирные свойства контактирующих поверхностей. Для предотвращения самовозгорания масляной ванны на поверхность ванны подают азот.

Совмещение операций нитроцементации, закалки и серонасыщения обеспечивает упрочненным поверхностям повышенные антифрикционные свойства.

В лаборатории поверхностной прочности и смазки ВНИИредуктора проведены сравнительные испытания модельных образцов и зубчатых пар из стали 25 ХГМ, подвергнутых

нитроцементации (прототип) и сульфонитроцементации (предложенный способ). Оцениваются усталостная прочность: изгибная и контактная, износостойкость, коэффициент трения, прирабатываемость.

Испытания по определению изгибной усталостной прочности проводятся по ГОСТ 2860-65 на машине УКИ-10М, контактная прочность, износостойкость и прирабатываемость оцениваются испытаниями роликов

диаметром 40 мм при качении с проскальзыванием на машине СМЦ-2. Испытания зубчатых пар на прирабатываемость проводите на стенде с замкнутым контуром.

Т а 6.П ица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 1994 |

|

RU2077603C1 |

| Способ восстановления зубчатыхКОлЕС | 1978 |

|

SU800211A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2677908C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ИЗ НИЗКОУГЛЕРОДИСТЫХ ВТОРИЧНОТВЕРДЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 1993 |

|

RU2048547C1 |

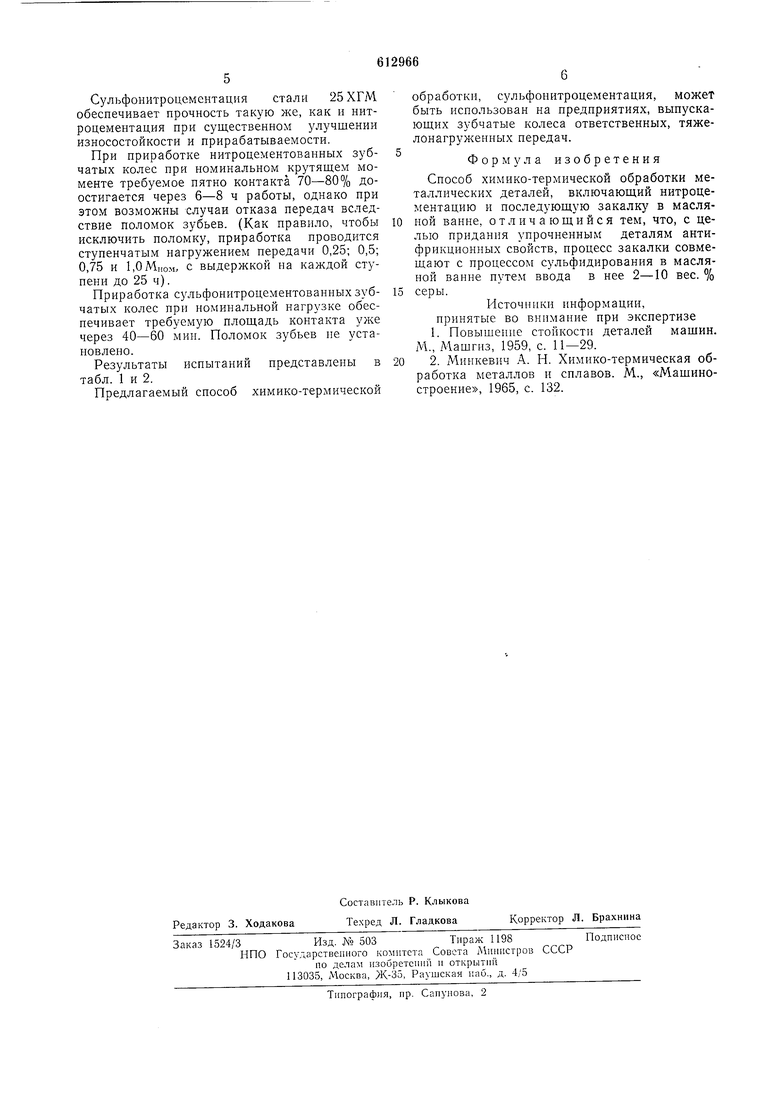

Результаты Пр1гмечание. Приработка проводится при постоянном

Таблица 2 стендовых испытаний зубчатых пар w-4 мм; мм; мм; сталь 25 ХГМ, кгсм, циклов крутящем моменте ,,ом с .маслом И-45. Сульфонитроцементация стали 25ХГМ обеспечивает прочность такую же, как и нитроцементация при существенном улучшении износостойкости и прирабатываемости. При приработке нитроцементованных зубчатых колес при номинальном крутящем моменте требуемое пятно контакта 70-80% доостигается через 6-8 ч работы, однако при этом возможны случаи отказа передач вследствие поломок зубьев. (Как правило, чтобы исключить поломку, приработка проводится ступенчатым нагружением передачи 0,25; 0,5; 0,75 и 1,0 Миом, с выдержкой на каждой ступени до 25 ч). Приработка сульфонитроцементованных зубчатых колес при номинальной нагрузке обеспечивает требуемую площадь контакта уже через 40-60 мин. Поломок зубьев не установлено. Результаты испытаний представлены табл. 1 и 2. Предлагаемый способ химико-термической в обработки, Сульфонитроцементация, может быть использован на предприятиях, выпускающих зубчатые колеса ответственных, тяжелонагруженных передач. Формула изобретения Способ химико-термической обработки металлических деталей, включающий нитроцементацию и последующую закалку в масляной ванне, отличающийся тем, что, с целью придания упрочненным деталям антифрикционных свойств, процесс закалки совмещают с процессом сульфидирования в масляной ванне путем ввода в нее 2-10 вес. % серы. Источники информации, принятые во внимание при экспертизе 1. Повышение стойкости деталей мащин. М., Машгиз, 1959, с. 11-29. 2. Минкевич А. Н. Химико-термическая обработка металлов и сплавов. М., «Машиностроение, 1965, с. 132.

Авторы

Даты

1978-06-30—Публикация

1976-07-07—Подача