(54) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей | 1978 |

|

SU825657A1 |

| Способ обработки стальных деталей | 1978 |

|

SU765377A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

| Способ химико-термомеханической обработки стальных изделий | 1987 |

|

SU1479548A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| Способ обработки инструмента из быстрорежущей стали | 1981 |

|

SU981400A1 |

1

Изобретение относится к машиностроению и может быть использовано для бездеформационной химнкр-технической обработки металлов и сплавов.

Известен способ предварительной обработки деталей из железоуглеродистых сплавов, включающий пластическую деформацию участками при комнатной температуре и скоростной нагрев под закалку. Снижение коробления деталей после фазовых превращений в известном способе достигается за счет создания в его поверхностном слое ориентированного деформированного подслоя с интервалами для релаксации внутренних напряжений 1-го и И-го рода 1.

К недостаткам известного способа следует отнести низкую эффективность его воздействия на уровень коробления при длительных процессах химико-термической обработки и сложность нанесения равноценных пластически деформированных участков на детали сложно-переменного профиля

Известен также способ обработки деталей, включающий холодную пластическую деформацию, нагрев, химико-термическую обработку, подстуживанйе до температуры закалки и закалку с наложением дополннтельной упругой деформации на предварительно упрочненные пластической деформацией участки 2.

Обеспечивая снижение степени коробления детали при длительных процессах химико-термической обработки, способ, тем не менее, ограничен для применения на тонколистовых деталях сложного профиля и имеет ряд недостатков - необходимость применения достаточно мощных силовых агрегатов для осуществления пластической и уп10ругой деформации, выполнение отдельных агрегатов из сплавов, способных длительное время работать в области высоких температур и углеродного (азотного) потенциала, сложность автоматики, обеспечивающей совпадение воздействия упругой деформации с

15 предварительной пластической деформацией, сложность выполнения и сохранение геометрически правильных, пластически деформированных участков на тонколистовых деталях при наличии последующего форми20рования и гибки для придания деталям определенного профиля с последующей химико-термической обработкой.

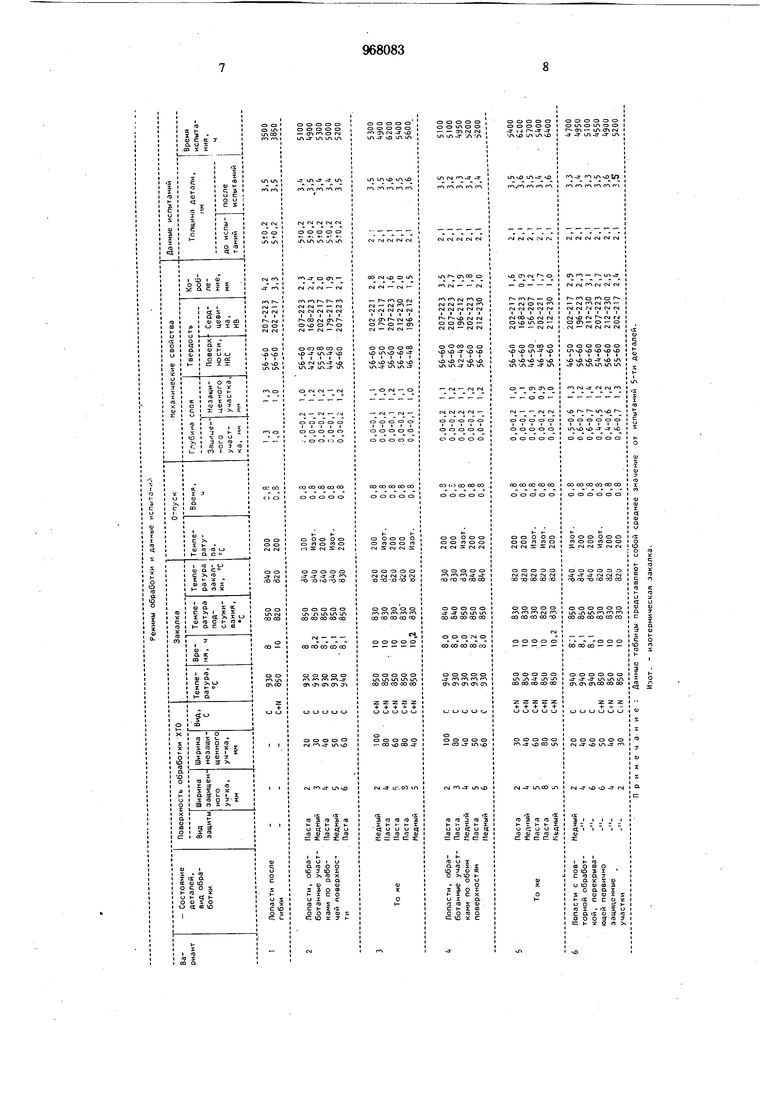

Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ обработки деталей, включающий химико-термическую обработку, закалку и отпуск 3. Недостатком известного способа является коробление изделий. Цель изобретения - уменьшение коробления изделий. Для достижения поставленной цели согласно способу обработки изделий, включающему химико-термическую обработку, закалку и отпуск, перед химико-термической обработкой на поверхность изделий наносят защитное покрытие участками в виде полос, при этом щирина защищенных участков на порядок ниже незащищенных. Нанесение защитных покрытий в виде полос бесконечной длины, выходящих к торцу деталей или замыкающихся на нем, обеспечивает при химико-термической обработке разнотолщинность (интервальность) диффузионного слоя, испытывающего значительное напряжение после закалки (сохраняюш ecя и в случае закалки тонколистовых деталей сложного профиля в закалочных и правильных штампах - в этом случае напряжения проявятся и способствуют высокой степени коробления при отпуске). При наличии разнотолщинности и интервальности глубины диффузионного слоя, напряжения сжатия, распространяющиеся в нем, релаксируют в указанных интервалах, тем самым резко снижая степень коробления. При достаточно малой ширине защищенных участков по отношению к незащищенным их влиянием на износостойкость и надежность работы упрочненной поверхности практически можно пренебречь, что находит подтверждение и в аналитических расчетах. Кроме того, защищенные участки (интервалы) при необходимости могут быть упрочнены при повторной химико-термической обработке путем смещения их на ранее упрочненные участки. Пример. Проводят упрочняющую обработку лопастей вентилятора ВЦ-12М из стали 3 ГОСТ 1050-74, размеры лопастей 548 X X 178 X 5 мм. На детали при помощи трафарета наносят, участки антицементационной пасты АЗЛК (ТУ6-09-3849-75) в виде бесконечных полос шириной 3-5 мм, пересекающих плоскость лопасти 548 X 178 мм и замыкающихся на торце лопасти (толцщна 5 мм), расстояние между полосами -----20-100 мм. Для сравнительных испытаний на часть деталей по эквивалентному рисунку трафарета с помощью специального приспособления наносят защитное покрытие, выполненное меднением. Защитные участки выполняют как на одной, так и на обеих сторонах деталей. Обработанные детали подвергают цементации при 930 ± 15°С в течение 8 ч (глубина слоя 0,8-1,2 выбрана конструктивно) с последующим подстуживанием до 840 ± ±10°С и закалке на воду (с последующим отпуском при 200°С) или изотермической закалке в селитровой ванне при температуре расплава 180°С. Часть деталей из партии подвергают нитроцементации при 850 ± 10°С в течение 10 ч (глубина 0,8-1,3 мм) с последующим подстуживанием до 820±10°С и закалке на воду (с последующим отпуском при 200°С) или изотермической закалке в селитровой ванне (с введением в расплав воды) при температуре расплава 180°С. В процессе испытаний изменяют как ширину защищенных участков, так и ширину незащищенных. После упрочнения все детали подвергают контролю на величину линейных размеров, степень оробления и испытаниям на износ в специальном стенде в условиях, максимально приближенных к эксплуатационном. Часть деталей подвергают металлографическому анализу, при котором определяют глубину диффузонного слоя в защищенных и незащищенных участках, структуру слоя и сердцевину,твердость. За предельный фактор разрушения принимают условно износ рабочей плоскости (уменьшение толщины) лопасти в рабочей зоне на величину 1,5± ±0,1 мм. Для сравнения одновременно с термоупрочненными лопастями испытывают стандартные лопасти вентилятора без упрочняющей обработки. Габаритные размеры испытываемых деталей:Длина, мм 548. Ширина, мм 178. Толщина, мм 5 (лист 5 мм) Максимальный радиус гиба, мм 60. Минимальный радиус гиба, мм 8. Допуск на отклонение линейных размеров, мм 1,5. Допуск на коробление после упрочняющей обработки, мм 1,5. Твердость в исходном состоянии, НВ QO Стойкость стандартных лопастей без термоупрочнения, ч 2500-2800. Данные испытаний сведены в таблицу. Как видно из таблицы, наиболее предпочтительным является вариант с нанесением за.щитных покрытий (ширина защищенных участков 4-5 мм, ширина незащищенных 40-60 мм) на обе стороны детали с последующей нитроцементацией, однако приемлем с точки зрения степени коробления и вариал 3, включающий поверхностную обработку участками защитных покрытий на одну (рабочую) поверхность детали с использованием в виде химико-термической обработки нитроцементации. Для использования в предлагаемом способе в виде химико-термической обработки цементации допуск на коробление должен быть расширен до 2,0 мм. При наличии соответствующей марки стали (например, 38ХМЮА) предложенный способ может быть использован при азотировании тонколистовых деталей сложного профиля, при этом допуск на коробление может (SbiTbyMeHbшен до 1,0-1,2 мм в связи с низкой температурой азотирования (560°С).

Повторная химико-термическая обработка с целью насыщения интервальных (защищенных при первичной обработке) участков не приводит к заметному увеличению износостойкости, ио повыщает при этом степень коробления на в результате повторного нагрева. При этом варианте химико-термнческую обработку проводят в два этапа с насыщением на каждом этапе на глубину 0,5-0,6 мм.

Использование предлагаемого способа обработки тонколистовых габаритных деталей сложного профиля обеспечивает по сравнению с известными низкую степень коробления и деформации тонколистовых деталей сложного профиля (подвергаемых гибке) при химико-термической обработке; отпадает необходимость применения мощных и энергоемких агрегатов для упругой и пластической деформации; возможность на подвергаемых гибке тоиколистовых деталях повышения износостойкости и долговечности.

968083

910

Формула изобретенияИсточники информации, Способ обработки изделий, включающий

химико-термическую обработку, закалку и1. Авторское свидетельство СССР

отпуск, отличающийся тем, что, с целью№ 670621, кл. С 21 D 1/78, 1979.

уменьшеиия короблеиия изделий, перед хи-5 2. Авторское свидетельство СССР по эамико-термической обработкой на поверх-явке № 2616081/22-02, кл. С 21 D 1/78,

ность изделий наносят защитное покрытие в1978.

виде полос шириной на порядок ниже ши-3. Минкевич А. М. Химико-термическая

рины участков, подвергаемых химико-тер-обработка металлов и сплавов. М., «Машиномической обработке.строение, 1%5, с. 74-83.

принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1981-04-22—Подача