1

Изобретение относится к методам восстановления зубчатых колес, прошедших при изготовлении процесс химико-термической и термической обработки и имеющих наработку 40-50% расчетного ресурса выносливости.

Известен способ восстановления зубчатых колес, по которому в зубьях зубчатых колес в процессе наработки на границе диффузионного слоя и прилегающего к нему материала сердцевины зуба зубчатого колеса происходит зарождение подповерхностных усталостных трещин pQ.

Недостаток способа состоит в том, что накопление усталостных напряжений приводит к образованию дефектов, а в дальнейшем и к разрушениям в виде подповерхностных усталостных трещин.

Известен способ восстановления деталей, включающий химико-термическую обработку поверхности или ее пластическое деформирование 2 .

Однако этот способ не дозволяет получить требуемую структуру и эксплуатационные свойства.

Известен также способ восстановления зубчатых колес, включающий цементацию и термическую обработку и

применяемый для обработки при изготовлении зубчатых колес.

Этот способ также не позволяет восстановить требуемые эксплуатационные свойства зубчатых колес, прошедших определенный ресурс наработки.

Цель изобретения - повышение долговечности зубчатых колес.

ЦеЛь достигается тем, что в из0вестном способе восстановления зубчатых колес, включающем химико-термическую и термическую обработку, перед химико-термической обработкой производят отжиг при 750-900с и го5рячую пластическую деформацию, при этом восстановление зубчатых колес повторяют через 40-55% расчетного ресурса выносливости.

При наработке зубчатым колесом

0 40-50% расчетного ресурса выносливости происходит накопление усталостных напряжений, но они еще не достигаиот критической величины и не приводят к образованию дефектов. Именно

5 в этот период проводится предложенная последовательность операций.

При проведении отжига снимаются накопленные уСташостные напряжения, кроме того, снижается твердость по0верхностного слоя зуба (начальная

твердость порядка HRC 58-62). Это создает благоприятные условия для проведения дальнейшей операции поверхностного пластического деформирования, снижается усилие, необходимое для обкатывания зубьев.

Накопленные усталостные напряжени распределяются в структуре материала и достигает максимума в наиболее благоприятных для образования дефектов направлениях.

Проведение поверхностной пластической деформации нарушает благоприятные для образования дефектов микрообласти, залечивает их.

Проведение последукицей химико-термической обработки несколько увелич(1вает Глубину диффузионного слоя, тем самым смещается граница диффузионный слой - сердцевина в новую зону материала зуба зубчатого колеса

Проведением закалки с последукхцим отпуском достигается необходимая твердость поверхностного слоя зубьев зубчатых колес.

Способ осуществляется следукнцим образом.

Обработке повергают вал-шестерни питч А 7, число зубьев Z 17, материал.- 40Х. Отжиг производят с пймощью ТВЧ мощностью 50 квт в кольцевом индукторе 6-7 с до 890ЭОО С. Затем на этой же установке проводят поверхностный наклеп ножки и впадины между зубьев обкатыванием

зубчатым накатником, нагретым до 840-8бО С зубчатого венца. Зубчатый накатник имеет питч Р 7, число зубьев 2 75, число оборотов детали при обкатывании п 315 об/мин, время обкатывания J 60 с, охлаждение детали происходит на воздухе.

Химико-термическая обработка (нитроцементация) производится в шахтной печи в среде триэтанола при 830+10®с 100 мин с последукяцей закалкой в масле и отпуском 200®с, при этом достигается твердость HRC 58-62.

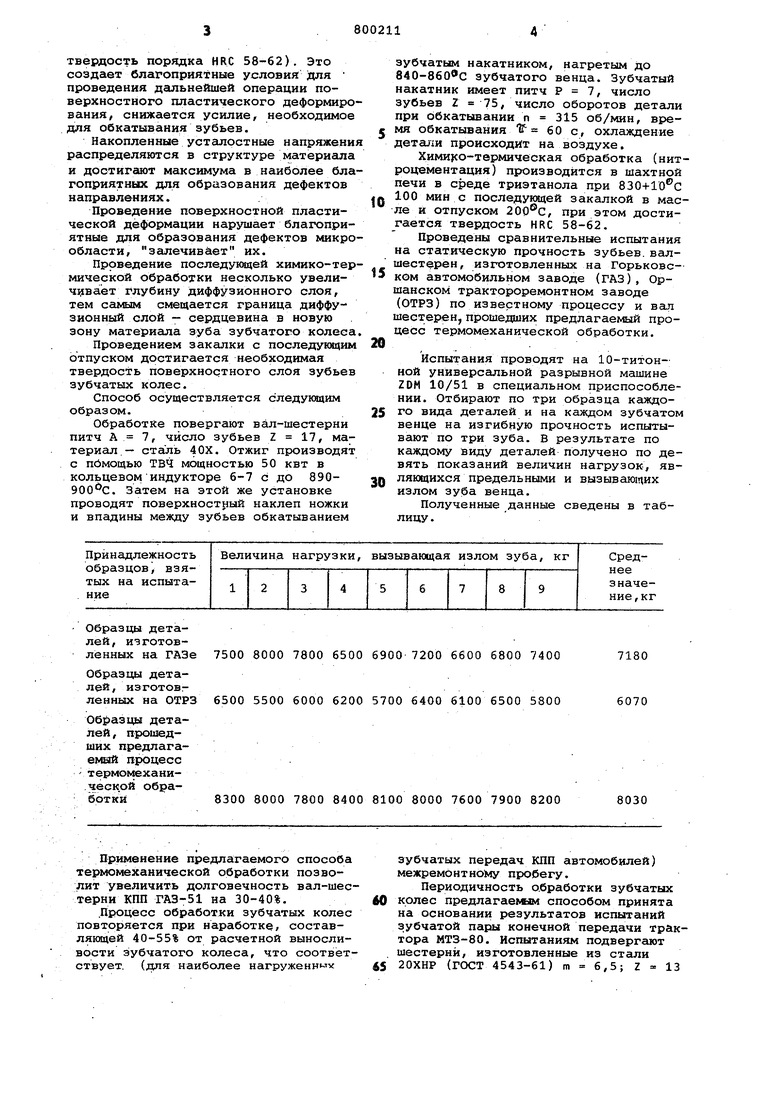

Проведены сравнительные испытания на статическую прочность зубьев.валшестерен, изготовленных на Горьковс-5 ком автомобильном заводе (ГАЗ), Оршанском трактороремонтном заводе (ОТРЗ) по известному процессу и вал шестерен,прошедиих предлагаемый процесс термомеханической обработки.

Испытания проводят на 10-титонной универсальной разрывной машине ZDM 10/51 в специальном приспособлении. Отбирают по три образца каждого вида деталей и на каждом зубчатом венце на изгибную прочность испытывают по три зуба. В результате по каждому виду деталей получено по девять показаний величин нагрузок, являющихся предельными и вызывающих излом зуба венца.

Полученные данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1740485A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ изготовления тяжелонагруженных шестерен | 1983 |

|

SU1135778A1 |

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| Способ восстановления изношенного профиля зубчатого колеса | 1977 |

|

SU722642A1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ И ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2002 |

|

RU2290291C2 |

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| Способ изготовления зубчатых колес из высокопрочного чугуна | 1990 |

|

SU1748912A1 |

| СПОСОБ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2008 |

|

RU2357228C1 |

Образцы деталей, изготовленных на ГАЗе 7500 8000 7800 6500 6900 Образцы деталей, изготовг ленных на ОТРЗ 6500 5500 6000 6200 5700 Образца деталей , прошедших предлагаемый процесс термомехани, ческой обработки8300 8000 7800 8400 8100

Применение предлагаемого способа термомеханической обработки позволит увеличить долговечность вал-шестерни КПП ГАЗ- 51 на 30-40%.

Процесс обработки зубчатых колес повторяется при наработке/ составлякицей 40-55% от расчетной выносливости зубчатого колеса, что соответствует, (для наиболее нaгpyжeнн -v

7180

6070

8030

зубчатых передач КПП автомобилей) межремонтному пробегу.

Периодичность обработки зубчатых колес предлагаемьл способом принята на основании результатов испытаний зубчатой пары конечной передачи трактора МТЗ-80. Испытаниям подвергают шестерни, изготовленные из стали 20ХНР (ГОСТ 4543-61) m 6,5; Z 13 7200 6600 6800 7400 . 6400 6100 6500 5800 8000 7600 7900 8200 в паре с сопряженными кoлecaIvIи, изготовленными из стали 20ХНР, m 6,5; Z 69. Термообработка шестере цементация на глубину 1,2-1,7 мм, твердость поверхности зубьев HRC 56 63, сердцевины зубьев HRC 30-45. И пытания проводят в форсированном ре жиме. Зубчатую пару нагружают крутя щим моментом, равным 250. кг/м. Шестерню № 3 испытывают 122 ч, что. составляет ЗЮ циклов. Начало питти га через 1,22-10 циклов. Испытания закончены вследствие прогрессирующе го выкрашивания с потерей работоспо собности передачи. Шестерню 12 испытывают 178 ч, что составляет 4,3. X 1.0 циклов. Начало образования пит тинга наблюдалось через 1,61«1-0 цик лов. Испытания прекращают вследствие прогрессирующего выкрашивания и усталостного излома зуба. Шестерню № 11 испытывают в течение 160 ч, что составляет 3/9-10° циклов. Начало образования питтинга через 1,0210 циклов. Испытания прекращены вследствие прогрессирующего выкрашивания и потери работоспособности передачи Средняя долговечность шестерен по результатам испытаний N + N2 + N3 Среднее число циклов до начала появления питтинга N мо. + Nn-b (1,22 + 1,6 + 1,02) . 10 3 1,26- 10 цикл. .Наработка до.появления питтинга составляетF - lot 106 от общей наработки в условиях ij cKOренных испытаний и при коэффициенте концентрации нагрузки, составляющем О 1,14. Для нормальных условий эксплуатации, исходя из вышеизложенного, наработка до зарождения питтинга составит Р.©,К 40.1,14.1,2 54,7%, где К - коэффициент, учитывающий форсированный режим испытаний. Таким образом, периодичность повторной обработки зубчатых колес предлагаелолм способом составляет 4055% от расчетной выносливости зубчатого колеса. Формула изобретения 1.Способ восстановления зубчатых колес, вкгаочающий химико-термическую и термическую обработку, о т л и у чающийся тем, что, с целью повышения их долгов.ечности, перед химико-термической обработкой производят отжиг при 750-900С и горячую пластическую деформащию. 2.Способ по п. 1, отличающийся тем, что восстановление зубчатых колес повторяют через 4055%. расчетного ресурса выносливости. Источники информации, принятые во внимание при экспертизе 1.Костецкий Б.Н. Поверхностная прочность материалов при трении, Киев, Наукова думка, 1976. 2.Упрочнение и восстановление детёшей металлургического оборудования. Экспресс-информация, серия 17, вып. 4, 1976, 3.Шубин Р.П. и др. Нитроцементация деталей машин. М., Машиностроение, 1975,. с. 128-155.

Авторы

Даты

1981-01-30—Публикация

1978-07-20—Подача