I

Ивобрет«нив относится к конструкциям фильтрующих элемента и способам их иэготовлэния и может быть испопьз1 ано при иагоговпении фильтрующих влэмеитов и стекляииотч) волокна, применяемых при очистке газов от масел и жидкостей.

Известен фильтрующий алемеит, включаюоШй тканевый трубчатый каркас И стекловолокно, расположенное внутри каркаса 1

Недостатком известного алемента является отсутствие саморегеиерацивфилы рующего элемента. Капли масла остаются в т-олше элемента, требуется периодическая очистка при недостаточном качестве очист ки газа.

Известен также фильтрующий алемеит и способ его изгртовлькия.

Известный фильтрующий элемент включает одионаправлеиное элементарное стеклянное волокно и свернутую а спираль сетчатую ткань.

Способ изготовления и естиого фильтрующего элеМеита включает стадии намотки элементарных волокон на барабан, срезку, укладку срезов на подложку из сетчатой ткани, прошивку и намотку в виде трубчатотх) изделия.

Недостатками известных вявмвнта н способа является необходимость перироическоА очистки, так как не происходит агрегации мельг айших частичек масла в капля н недостаточна поверхность фильтрации.

С целью болэе тонкой очистки газов к увеличения сроков службы отношение толщины ткани к толщина волокна сое т 0,,&, Кроме того, с целью увеличеиия поверхности фильтрации срезы перед укладкой разрыхляют.

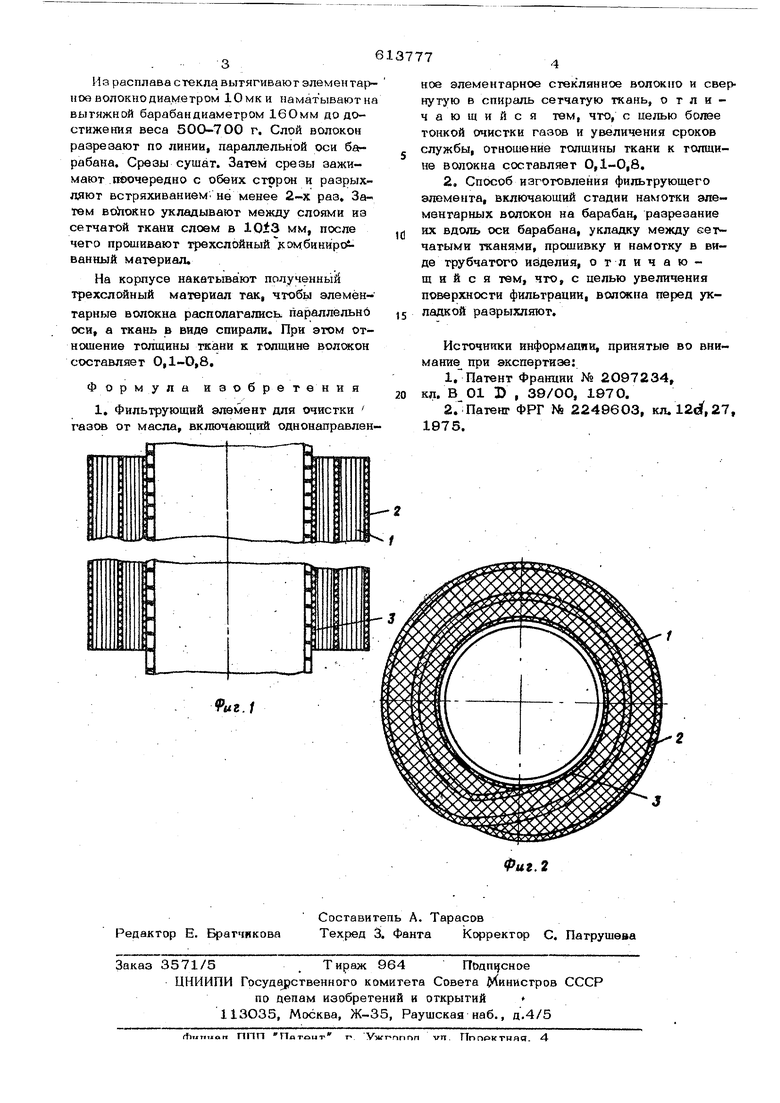

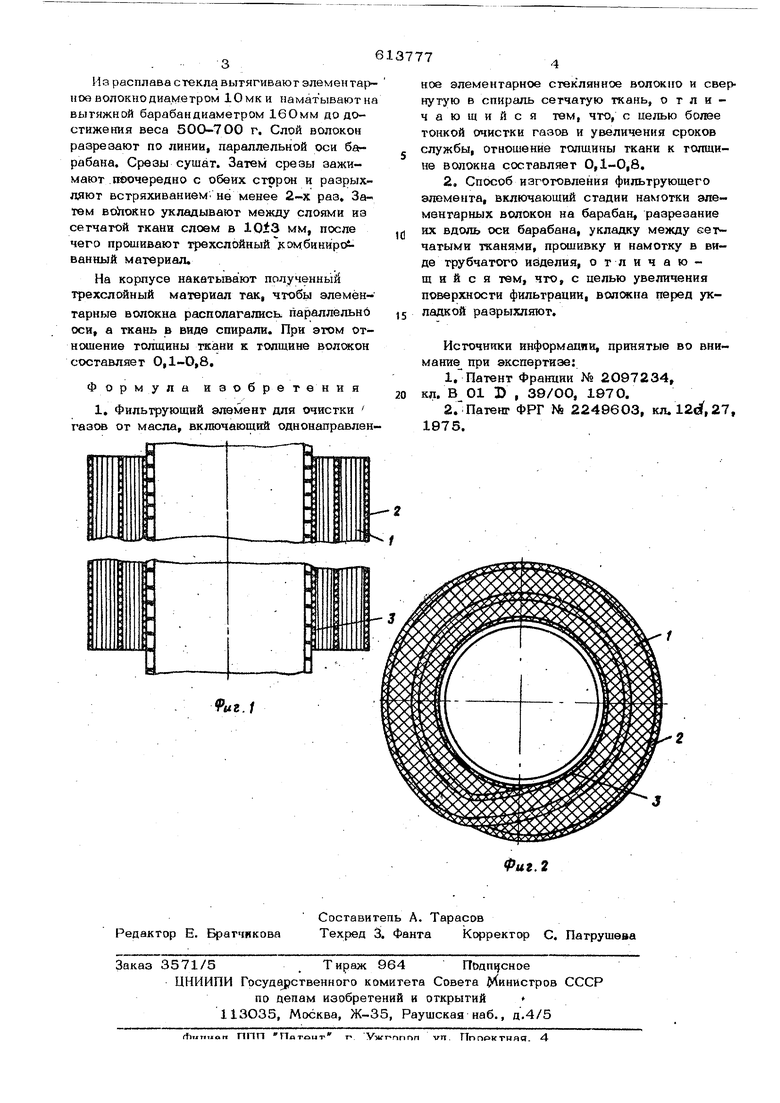

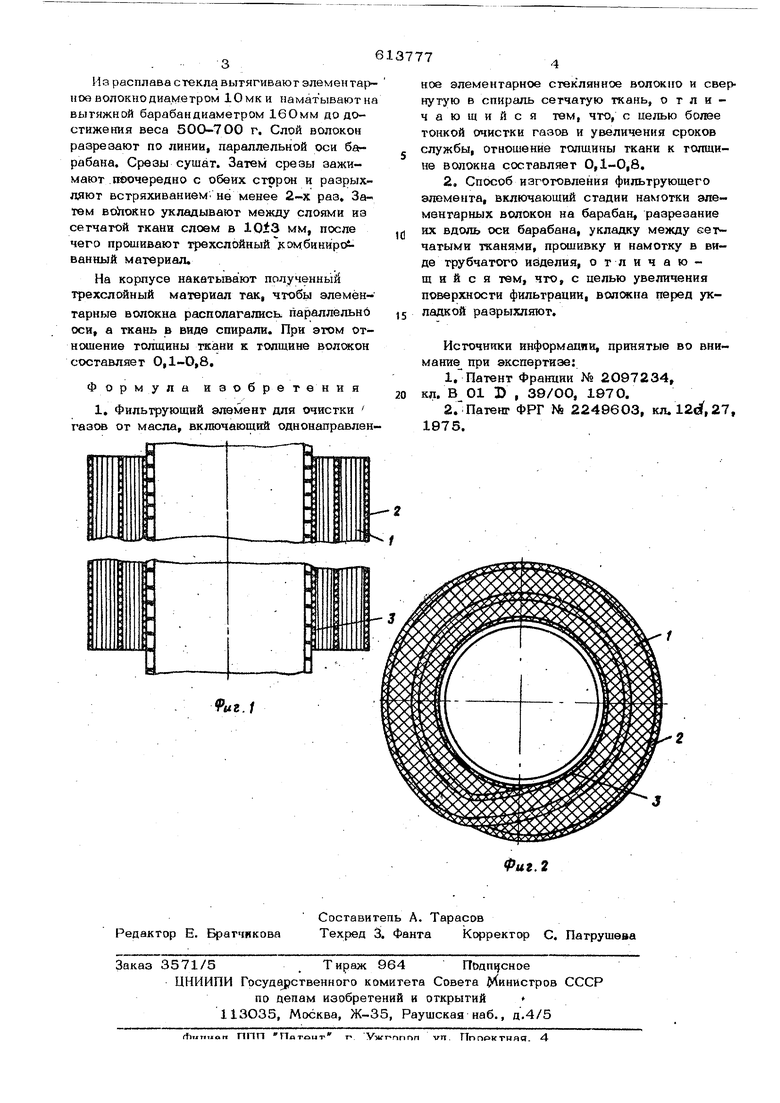

На фиг. I изображай (льгруюший алемент, продольный равреа(ив фнг. 2 - овчеиие А-А фиг. .

Фильтрующий Явмеит состоит не одио направленного впемеитариого ствклявиого воп{жна 1. я свернутхЛ в спираль сетчатой ркаии 2. Внутри апамеита расположен пористый каркас 3.

Фильтрующий элемент получают спедующим образом.

Иа расплава стекла вытягивают элементарнов волокно диаметром 10 мк и наматьшают на вытяжной барабаЕ диаметром 16Омм до достижения веса 50О-7ОО г. Слой волокон разрезают по линии, параллельной оси барабана. Срезы сушат. Затем срезы зажимают .поочередно с обеих сторон и разрыхляют встряхиванием не менее 2-х раз. Затем BohoKHo укладывают между слоями из сетчатой ткани слоем в 10i3 мм, после чего прошивают трехслойныйкомбиниро ванный материал.

На корпусе накатывают полученный трехслойный материал так, чтобы элементарные волокна располагались параллельно оси, а ткань в виде спирали. При этом отношение толщины ткани к толщине волсясон составляет 0,1-О,8,

Формула изобретения

1, Фильтрующий элемент для очистки газов от масла, включающий однонаправланное элементарное стеклянное волокно и свенутую в спираль сетчатую ткань, отличающийся тем, что, с целью более тонкой очистки газов и увеличения сроков службы, отношение толщины ткани к толщине волокна составляет 0,1-0,8,

2. Способ изготовления фильтрующего элемента, включаюшнй стадии намотки элементарных волокон на барабан, разрезание их вдоль оси барабана, укладку между сетчатыми тканями, прошивку и намотку в виде трубчатого изделия, отличающийся тем, что, с целью увеличения поверхности фильтрации, волокна перед укладкой разрыхляют.

Источники ивформадяи, принятые во внимание при экспертизе;

1. Патент Франции № 2097234, кп. В 01 1 , 39/ОО, 1970,

2,nai«HP ФРГ N9 2249603, кл,12«,27 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ АРМИРОВАННЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ЭЛЕМЕНТ ДЛЯ ФИЛЬТРА-ВОДООТДЕЛИТЕЛЯ И СПОСОБ ФИЛЬТРАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2267346C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2372969C2 |

| Способ получения трубчатого фильтрующего элемента | 2024 |

|

RU2835712C1 |

| Фильтрующий материал | 1986 |

|

SU1391684A1 |

| Фильтрующий элемент | 1981 |

|

SU971434A1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2035970C1 |

| ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ, ЭЛЕМЕНТЫ И СПОСОБЫ | 2017 |

|

RU2737910C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ВОЛОКНИСТЫХ КАРКАСОВ, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 1998 |

|

RU2176296C2 |

| ПЛЕНКА НА ПОЛИМЕРНОЙ ОСНОВЕ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2827162C1 |

| Объемный фильтр из нетканого самонесущего материала | 2016 |

|

RU2639702C2 |

PuZ.I

Авторы

Даты

1978-07-05—Публикация

1976-03-16—Подача