1

Изобретение относится к автоматизации про. катного производства, а именно к автоматизации непрерывных станов прокатки полосы.

Наиболее близким к описываемому устройству по техиической сущиости и достигаемому результату является устройство регулирова1ния толщины полосы на выходе непрерывного стана холодной прокатки (НСХП), расширяющее диапазон регулирования в режиме малых обжатий полосы в последией клети. В этом устройстве применеио два регулятора, входы которых включены на общий измеритель отклонения толщины полосы от заданного значения, установленный за последней клетью стана. Выход первого из этих регуляторов включен, на систему управления скорости валков (СУС) последней клети, выхОд второго - на СУС последней клети н на СУС предпоследней клетн. Оба регулятора, нзменяя скорость клетей, действуют на толщнну прокатываемой полосы. Но еслн первый регулятор отрабатывает отклонение толщины полосы в последней клетн, то второй - предпоследней клети. Первый регулятор работает с мннималъным транспортным запаздыванием, соответствующим расстоянию от последней клети до измерителя толщины, а второй - с увеличенным транспортным запаздыванием за счет расстояння между последней н предпоследней клетью н удлинения полосы в последней клети. Поэтому быстродействие второго регулятора существенно меньше первого (примерно в 3 раза). Оба такнх регулятора не могут работать одновременно, так как наложение их действия на полосе вызовет перерегулнрованке по ее толщине. В нзвестном устройстве эта проблема рещена с помощью ключа на. входе второго регулятора, который ® замыкается только при выходе первого регулятора за заданный диапазон (предел регулирования толщнны определяется по отклонению натяження). Одновременно ограничивается действие первого регулятора. Фактически пронсхо15 Днт переключенне регулирования с первого (быстродействующего) регулятора на второй (медленнодействующий) регулятор. Связь выхода первого регулятора с входом второго регулятора изменяет задание последнему. Измененне задания второго регулятора приводит 20 it появлению отклонення толщины полосы в предпоследней клети, которое, дойдя до измерителя толщнны, заставляет срабатывать первый регулятор в сторону умеНьцвення его воздействия на последнюю клеть. Такое гашение перво25 го регулятора через посредство ошнбкн по толине .полосы можно реально выполнить только чень медленным, чтобы вызываемая при этом азнотрлщинность не влияла на качество полоы. Эксплуатация такого устройства показала го работоспособность.

Однако, известное устройство не полностью $ спользует возможности регулирования - расирение диапазона его работы осуществляется а счет снижения быстродействия регулироваия, т.е. за счет увеличения ошибки регулироания, инымн словами, за счет снижения ка- „ ества толщины полосы.

Целью изобретения является повышение качества регулирования «толшины полосы на выходе НСХП в условиях малого обжатия полосы в последней клети.

Поставленная цель в данном устрсгйстве 15 достигается тем, что в него введены два блока регулируемого запаздывания, первый блок включен между в.хзЬдом второго регулятора и сумматором п€|18ого регулятора, а второй блокмежду выkpAlJi первого регулятора и сумматором регулятора, вход управления запаздывания первого блока включен на измеритель скорости валков предпоследней клети, а второй - на измеритель скорости валков последней клети.

При такой конструкций устройства расши- 2S рение диапазона регулирования осуш,ествляется без снижения быстродействия регулирования толщины полосы. Расширение диапазона регулирования осуществляется за счет гашения воздействия первого регулятора на СУС последней клети, а перерегулирование по толщине (от совместной работы двух регуляторов) компенсируется тем, что гашение первого регулятора компенсируетоДействие на толщину второго регулятора.

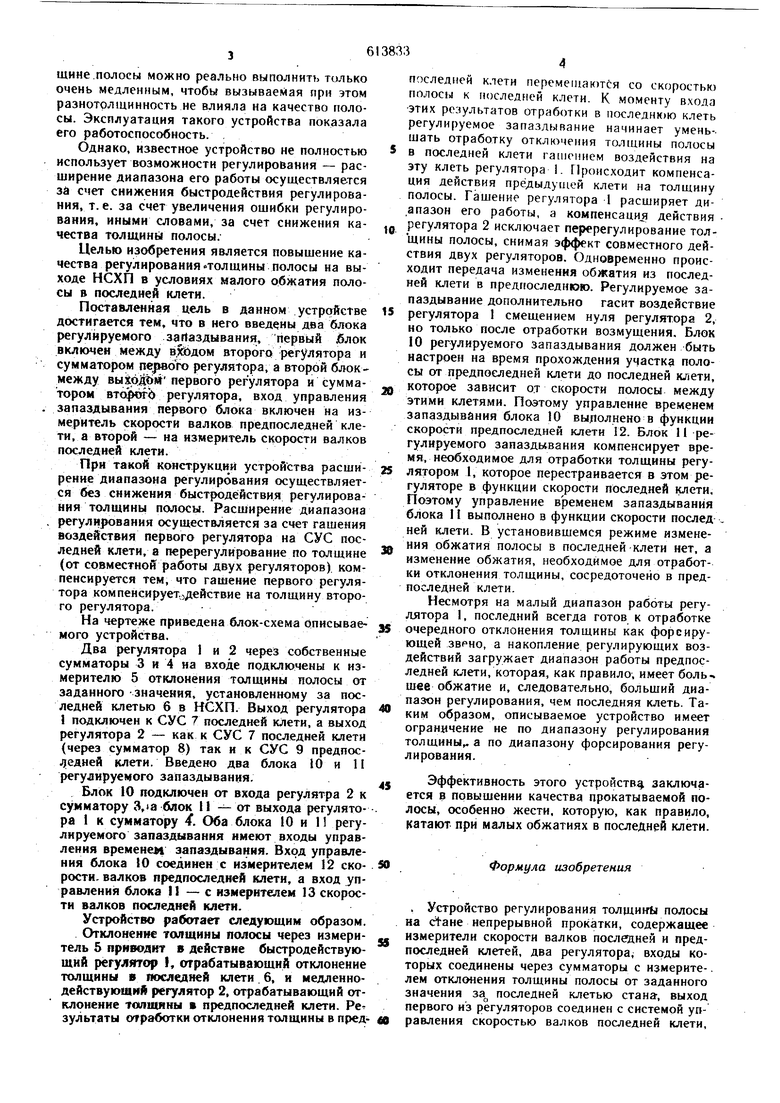

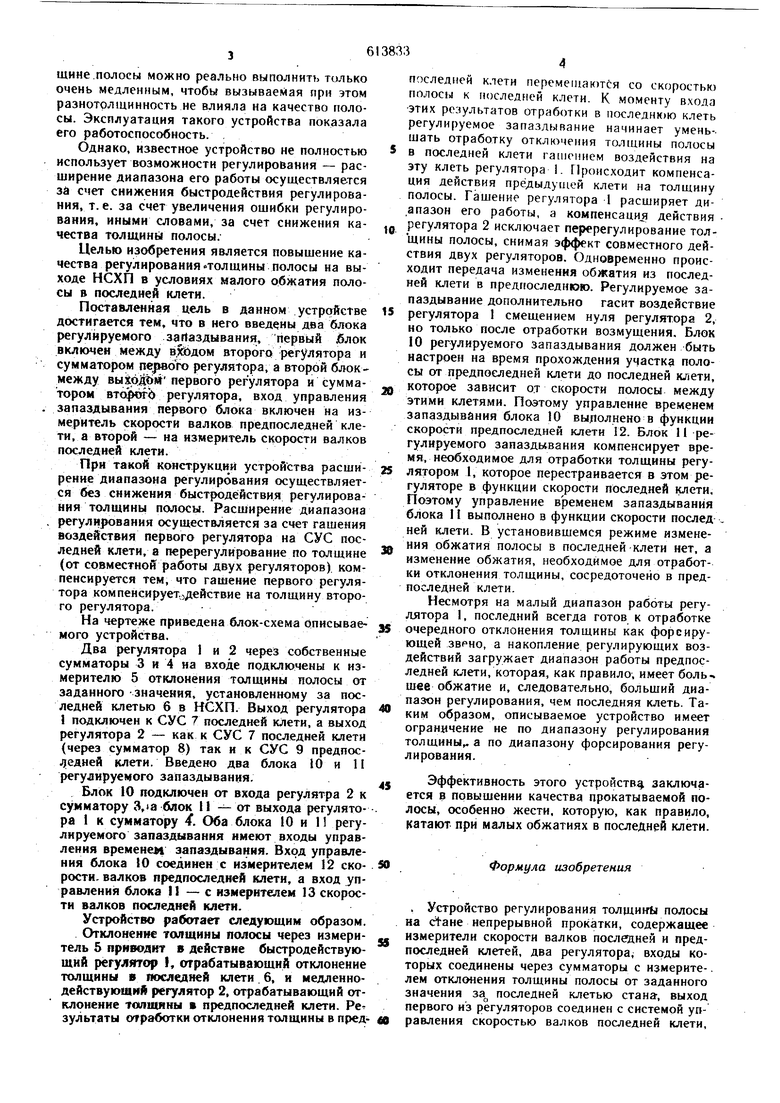

На чертеже приведена блок-схема Описывае- jj мого устройства.

Два регулятора 1 и 2 через собственные сумматоры 3 и 4 на входе подключены к измерителю 5 отклонения толщины полосы от заданного -значения, установленному за последней клетью 6 в НСХП. Выход регулятора 40 подключен к СУС 7 последней клети, а выход регулятора 2 - как к СУС 7 последней клети (через сумматор 8) так и к СУС 9 предпос;}едней мети. Введено два блока 10 и И регулируемого запаздывания..

Блок 10 подключен от входа регулятра 2 к сумматору 3,18 блок И - от выхода регулято--. ра 1 к сумматору 4. Оба блока 10 и II регулируемого запаздывания имеют входы управления временем запаздывания. Вход управления блока 10 соединен с измерителем 12 ско-.SO рости. валков предпоследней клети, а вход управлення блока М - с измерителем 13 скорости валков последней клети.

Устройство работает следующим образом. Отклонение толщины полосы через измери- „ тель 5 при0одит действие быстродействующий регулятор I, отрабатывающий отклонение толщииы V последней клети. б, и медленнодействующнй регулятор 2, отрабатывающий от клонеиие толщины предпоследней клети. Ре зультаты отработки отклонения толщины в пред- «о

последней клети перемешаются со скоростью полосы к последней клети. К моменту входа этих результатов отработки в последнюю клеть регулируемое запаздывание начинает уменьшать отработку отключения толщины полосы в последней клети га пением воздействия на эту клеть регулятора I. Происходит компенсация действия предыдущей клети на толщину полосы. Гашение регулятора 1 расширяет ди.апазон его работы, а KOMneHcauHji действия регулятора 2 исключает перерегулированне толщины полосы, снимая эффект совместного действия двух регуляторов. Одновременно происходит передача изменения обжатия из последней клети в предпоследнюю. Регулируемое запаздывание дополнительно гасит воздействие регулятора 1 смещением нуля регулятора 2, но только после отработки возмущения. Блок 10 регулируемого запаздывания должен быть настроен на время прохождения участка полосы от предпоследней клети до последней клети, которое зависит от скорости полосы между этими клетями. Поэтому управление временем запаздывания блока 10 вылолнено в функции скорости предпоследней клети 12. Блок 11 регулируемого запаздывания компенсирует время, необходимое для отработки толщины регулятором 1, которое перестраивается в этом регуляторе в функции скорости последней клети. Поэтому управление временем запаздывания блока 11 выполнено в функции скорости послед ней клети. В установившемся режиме изменения обжатия полосы в последней клети нет, а изменение обжатия, необходимое для отработки отклонения толщины, сосредоточено в предпоследней клети.

Несмотря на малый диапазон работы регулятора 1, последний всегда готов к отработке очередного отклонения толщины как форсирующей зврно, а накопление регулирующих воздействий загружает диапазон работы предпоследней клети, которая, как правило, имеет боль шее обжатие и, следовательно, больший диапазон регулирования, чем последняя клеть. Таким образом, описываемое устройство имеет ограничение не по диапазону регулирования толщины,, а по диапазону форсирования регулирования.

Эффективность этого устройству заключается в повышении качества прокатываемой полосы, особенно жести, которую, как правило, катают при малых обжатиях в последней клети.

Формула изобретения

. Устройство регулирования толщикгЫ полосы иа непрерывной прокатки, содержащее измерители скорости валков последней и предпоследней клетей, два регулятора; входы которых соединены через сумматоры с нзмерите-. лем отклонения толщины полосы от заданного значення за последней клетью стана, выход первого из регуляторов соединен с системой управления скоростью валков последней клети.

а выход второго - с системами управления скоростью валков последней и предпоследней клетей, отличающееся тем, что, с целью повышения качества регулирования толщины в условиях малого обжатия полосы в последней клети, дополнительно введено два блока регулируемого запаздывания, первый блок соединен со входом второго регулятора и с сумматором первого регулятора, а через второй блок выход первого регулятора соединен с сумматором второго

регулятора, вход управления запаздывания первого блока соединен с измерителем скорости валков предпоследней клети, а второго --- с измерителем скорости валков последней .

Источники информации, принятые во внимание при экспертизе:

I. Дружинин Н. Н- Непрерывные станы как объект автоматизации, М., «Металлургия. 1975, с. 279-286.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| УСТРОЙСТВО КОРРЕКЦИИ для СИСТЕМЫ АВТОМАТИЧЕСКОГО | 1972 |

|

SU328961A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном прокатном стане | 1983 |

|

SU1202650A1 |

| Устройство для формирования регулирующего воздействия на скорость валков клети непрерывного прокатного стана | 1976 |

|

SU584918A1 |

| РЕГУЛЯТОР МЕЖКЛЕТЕВОГО НАТЯЖЕНИЯ ПОЛОСЫ ДЛЯ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2002 |

|

RU2235613C2 |

| Устройство для регулирования натяжения полосы на выходе непрерывного прокатного стана | 1980 |

|

SU882674A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

| Способ автоматического управления непрерывным станом холодной прокатки | 1973 |

|

SU482221A1 |

| Устройство для регулирования натяжения полосы | 1973 |

|

SU472708A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

Авторы

Даты

1978-07-05—Публикация

1976-07-01—Подача