1

Изобретение относится к промышпенносги строительных материалов и может быть использовано при изготовлении силикатного кирпича автоклавного твердения.

Известны сырьевые смеси для изготовления силикатного кирпича из извести и заполнитгтя в виде крупнозернистого песка и шлам-отход переработки марганцевой руды 11.

Известна также сырьевая смесь для изготовления силикатного кирпича, включающая известь, тонкодисперсный кремнеземнстъш компонент и песок барханный, где в качестве кремнеземистого компонента использован сиштоф 2.

Последняя из указанных смесей является наиболее близкой к данному изобретению по технической сущности и достигаемому результату.

Недостатками известных сырьевых смесей являются низкая прочность свежеотформованного и автоклавированного кирпича и его высокое водопоглощение.

Целью изобретения является повышение прочности свежеотформованного и автоклавированного кирпича и снижение его водопотлощения.

Поставленная цель достигается тем, что сы{ евая смесь, включающая известь, тонкодисперсный

кремнеземистый компонент и песок барханный, содержит в качестве тонко дисперсного кремнеземистого компонента флюоритовые хвосты при следующем соотнощении компонентов в процентах J по массе:

Известь8-13

Фпюоритовые хвосты9-79

Песок барханньо Осталыюе

Пример. Для апробации пр едложешюй

10 сырьевой смеси используют известь из известняков Джимуртауского месторождения, обожженных при 1100° С.

15Активность извести (по СаО н МдО) 76%

скорость гашения 3 минуты, температура гаи-ения 88°.

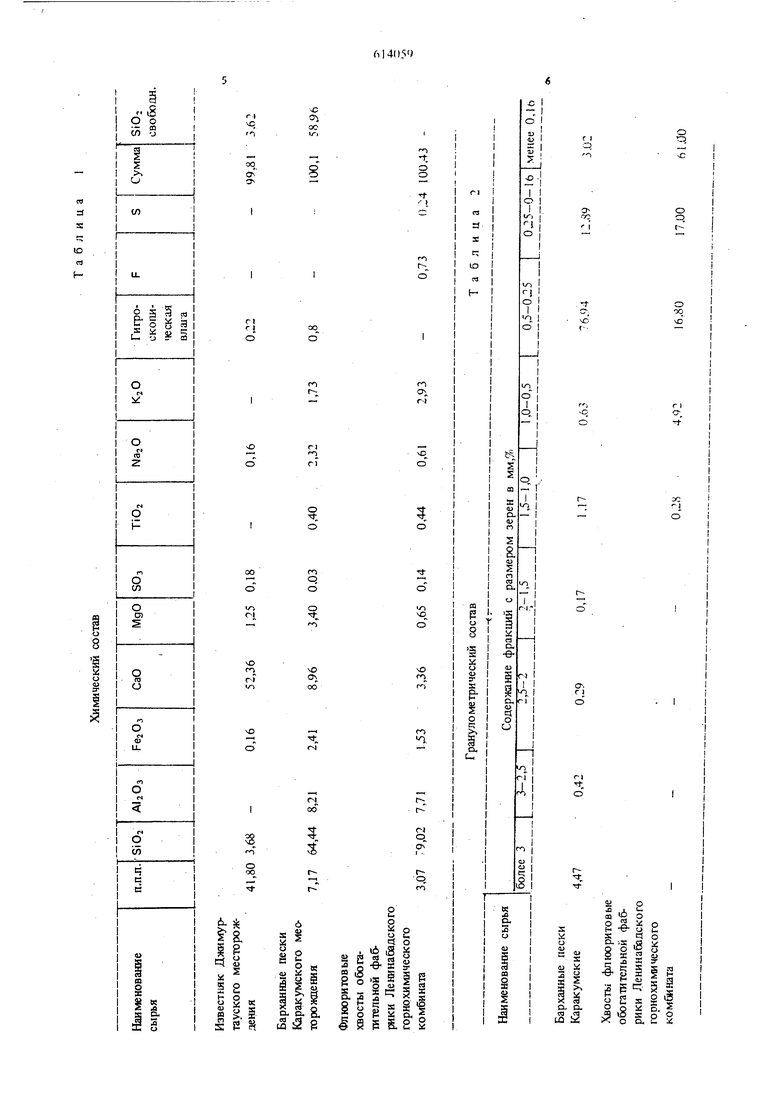

Для приготовления сырьевой смеси использу20 ют также пески барханные Каракумского месторождеш;я и хвосты флюоритовые - отходы обогатительной фабрики Ленинабадского горнохимичео кого комбината. Химический и гранулометрический составы исходного сырья компонентов смеси приJ25 ведены в табл. 1 н 2.

3

Из барханного песка исключают зерна известняка крупнее 1,25 мм с помощью рассеивания.

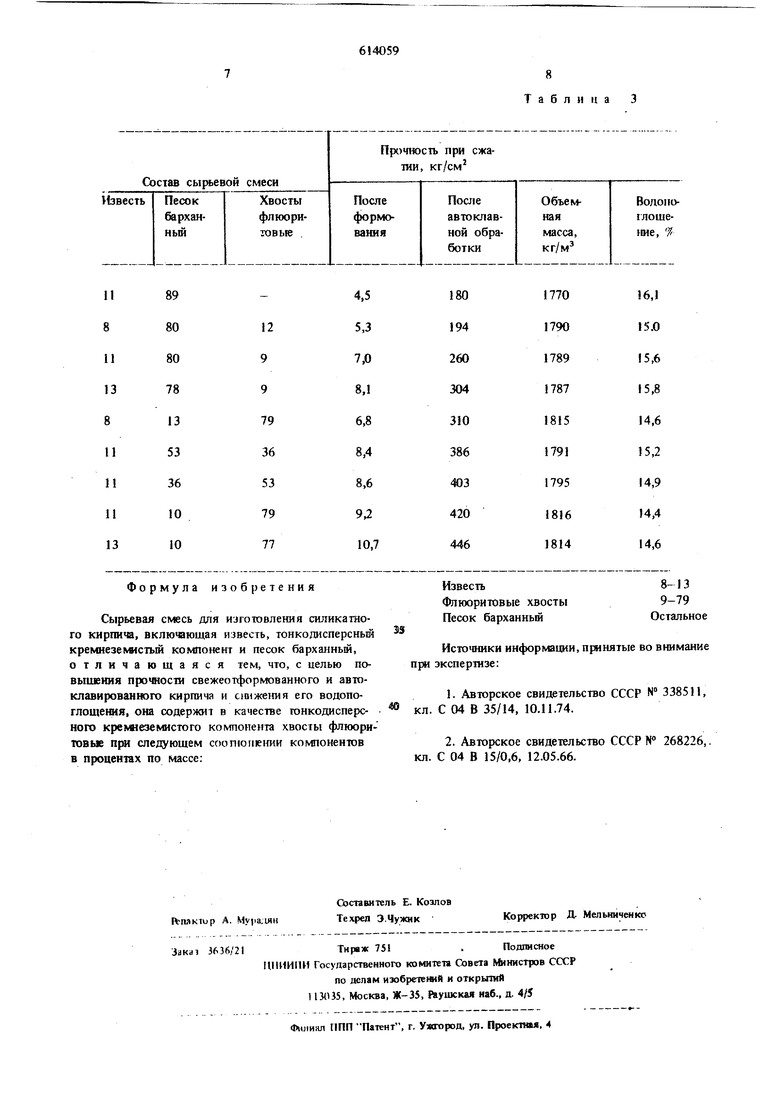

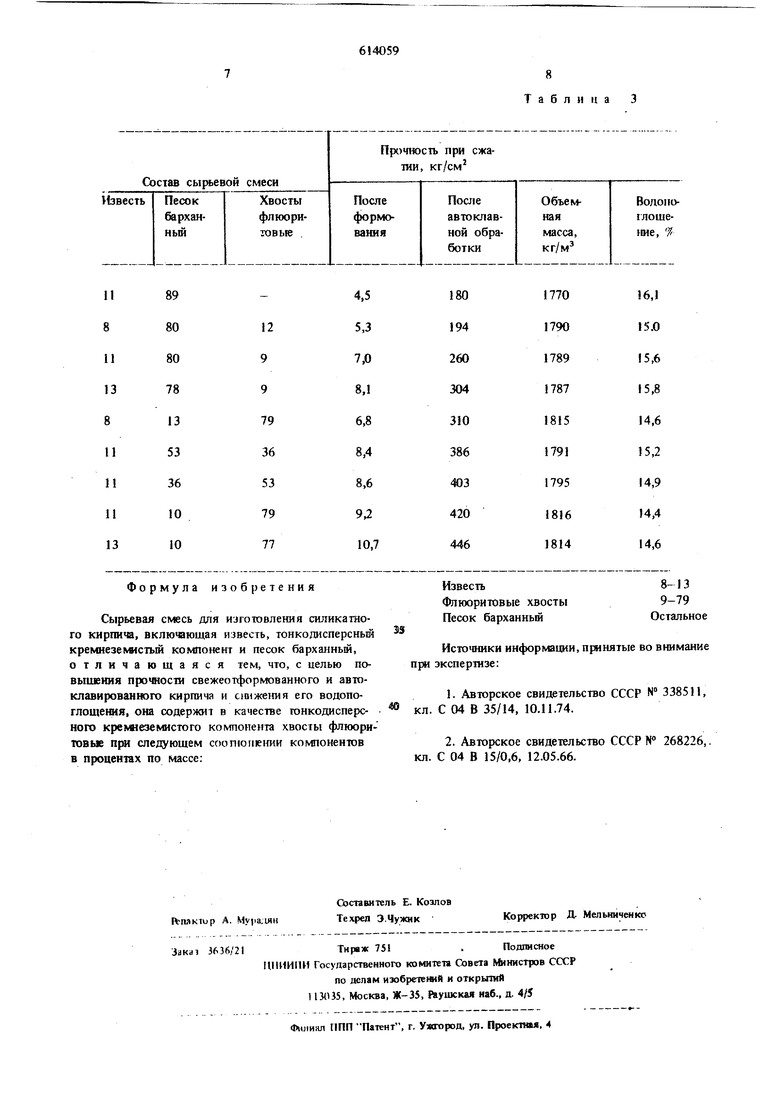

Сырьевую смесь приготавливают перемешиванием исходных компонентов, взятых в количествах, приведенных в табл. 3.

Переметанные компоненты увлажняют до 8-12% и выдерживают в течение 45 минут, после чего формуют прессованием при давлении 150кгс/см образцы размером 30 х 30 х 30 мм.

В табл. 3 приведены результаты испытаний светоформованных образцов а также, физико-мехаШ1ческие свойства образцов после автоклавной обработки (выдержка при давлении пара 8 ати и температуре 14,5°С, в течение 8 часов).

Из сопоставления результатов испытаний прочности свежеотформова1шых и автоклавированяых образцов видно существенное увеличение этих показателей - соответственно на 55- 112 и 44-139 {, а также снижение водопоглопгения до 10%.

го кирпича, включающая известь, тонко дисперсный кремнеземистый компонент и песок барханный, отличающаяся тем, что, с целью повышеиия прошосга свежеотх|)ормованного и автоклавированного кирпича и ошжения его водопоглощешя, она содержит в качестве гонкодисперс- ного KpChsieaeMHCToro компонента хвосты флюориговые при следующем СООПЮИЕНИИ компонентов в процентах по массе:

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 338511, кл. С 04 В 35/14, 10.11.74.

2.Авторское свидетельство СССР № 268226,. кл. С 04 В 15/0,6, 12.05.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1977 |

|

SU618355A1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1978 |

|

SU729159A1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2653214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОГО СИЛИКАТНОГО КИРПИЧА | 2003 |

|

RU2237641C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СМЕСЬ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2214981C2 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

Авторы

Даты

1978-07-05—Публикация

1977-02-01—Подача