Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении лицевого объемно-окрашенного силикатного кирпича.

Известен способ приготовления силикатной смеси, значительная часть извести в составе которой заменена на молотый феррохромовый шлак в количестве 10-15%, известь 1-4%, молотый песок 6-14%, отход производства капролактама 0,1-1,5%, песок-заполнитель остальное [авт.св СССР №1217843, С 04 В 28/18, 1985].

Недостатком названной силикатной смеси является присутствие в ее составе определенного количества извести, что при ее использовании в сочетании с пигментом в целях объемного окрашивания не обеспечивает полного исключения высолообразования и ухудшения цветности силикатного кирпича при замачивании кладки дождем.

Известен наиболее близкий способ получения облицовочного силикатного кирпича, принятый за прототип, включающий помол феррохромового шлака, кварцевого песка, при удельной поверхности вяжущего 3000, 5000 см2/г, перемешивание их с минеральным пигментом и песком-заполнителем, последующую автоклавную обработку [Хавкин Л.М. Технология силикатного кирпича, Москва, 1982 г., стр. 57, 80, 114-127, 314, 346].

Недостатком данного способа получения облицовочного силикатного кирпича является недостаточная активация и нейтрализация шлака по отношению к самораспаду при приготовлении вяжущего.

Технической задачей является исключение высолообразования на поверхности объемно-окрашенного силикатного кирпича, применяемого в лицевых слоях наружных стен зданий.

Поставленная задача достигается тем, что по способу получения облицовочного силикатного кирпича, включающем помол феррохромового шлака, кварцевого песка, перемешивание приготовленного вяжущего с минеральным пигментом и песком-заполнителем, последующую автоклавную обработку, согласно изобретению осуществляют совместный указанный помол до удельной поверхности 5500-6500 см2/г при следующем соотношении компонентов, мас.%:

Феррохромовый шлак 12,5-20

Молотый кварцевый песок 5-12,5

Песок-заполнитель Остальное

Минеральный пигмент 0,5-5 сверх 100%

В производстве и применении лицевого объемно-окрашенного силикатного кирпича существует проблема ухудшения его декоративных качеств в процессе эксплуатации наружных стен зданий вследствие выхода на наружную поверхность высолов в виде растворяющейся и карбонизирующейся извести, содержащейся в составе стандартного известково-кремнеземистого вяжущего силикатной смеси. В процессе автоклавной обработки обычно не достигается полного химического связывания извести, что и обуславливает названные выше негативные последствия для объемно-окрашенного силикатного кирпича.

Известь в составе вяжущего силикатной смеси применяют в качестве активатора твердения и нейтрализатора склонности феррохромового шлака к самораспаду. Активация и нейтрализация шлака по отношению к самораспаду при приготовлении вяжущего согласно изобретению обеспечивается совместным помолом феррохромового шлака с кварцевым песком до удельной поверхности 5500-6500 см2/г.

Феррохромовый шлак представляет собой тонкодисперсный порошок с удельной поверхностью около 2500 см2/г следующего химического состава, мас.%: СаО 47,7; MgO 12,2; SiО2 29,2; Аl2О3 4,31; FeO 1,41; CrO2 5,3. Минералогический состав шлака представлен в основном γ-C2S.

Феррохромо-кремнеземистое вяжущее, приготовленное совместным помолом феррохромового вяжущего и речного песка до удельной поверхности 5500-6500 см2/г, перемешивалось с минеральным пигментом на основе Тирлянской охры, вводимым в количестве 5% от массы смеси, и речным песком-заполнителем в соотношении “вяжущее-заполнитель” 1:3. Смесь увлажнялась до 7%. Формовались образцы стандартного кирпича при давлении 20 МПа, подвергавшиеся автоклавной обработке по режиму подъем температуры, изотермический прогрев - снижение температуры 1,5-8-1,5 ч при температуре 180°С и избыточном давлении 0,9 МПа. Затем образцы испытывались на сжатие и растяжение по ГОСТ, водостойкость и высолообразование.

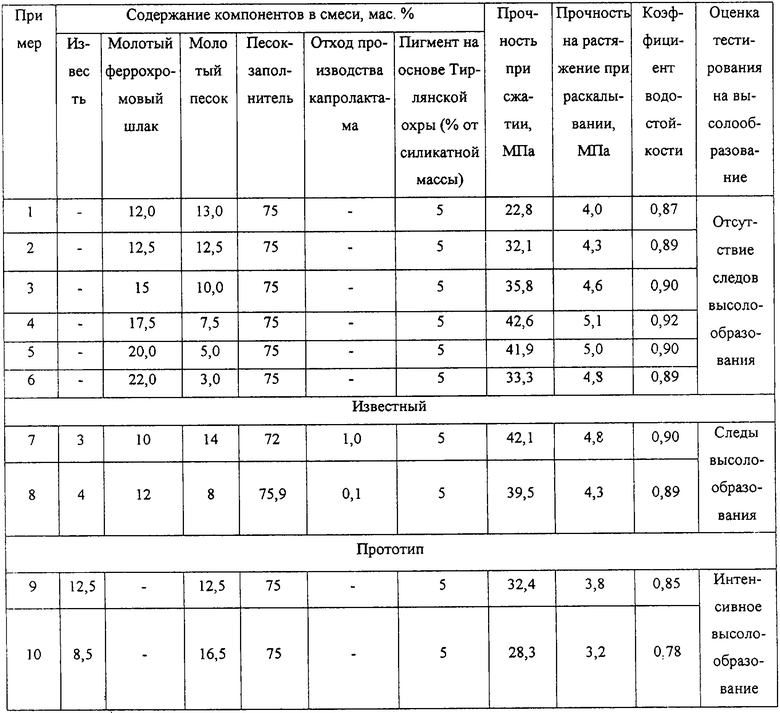

Испытания на высолообразование объемно-окрашенного образца заключалось в том, что половинки расколотых образцов помещались в ванну с водой и погружались в воду на 1/5 высоты образца. Поверхность образца, находящаяся над водой, обдувалась в вытяжном шкафу в течение 7 сут по 3 ч ежедневно при температуре (20±5)°С. Оценка проявления высолообразования делалась в ходе эксперимента визуально. Испытания проводились одновременно и в одинаковых условиях для всех составов объемно-окрашенных силикатных смесей (таблица, примеры 1-10).

В таблица приведены составы и результаты испытаний предлагаемой смеси (примеры 1-6), данные по составам прототипа (примеры 7, 8) и по составам смесей на основе стандартного известково-кремнеземистого вяжущего при соотношении C/S=1:1 и 1:2 (примеры 9, 10).

Из данных таблицы следует, что предложенные сырьевые смеси не уступают по сравнению с известными по прочности на сжатие и растяжение при раскалывании, коэффициенту водостойкости автоклавированных образцов на их основе, но имеют преимущество в отношении высолообразования при замачивании и осушении объемно-окрашенных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| СИЛИКАТНАЯ МАССА (ВАРИАНТЫ) | 2010 |

|

RU2467973C2 |

| Вяжущее | 1979 |

|

SU833670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2057099C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении лицевого объемно-окрашенного силикатного кирпича. Техническим результатом является исключение высолообразования на поверхности объемно-окрашенного силикатного кирпича, применяемого в лицевых слоях наружных стен зданий. В способе получения облицовочного силикатного кирпича, включающем помол феррохромового шлака, кварцевого песка, перемешивание приготовленного вяжущего с минеральным пигментом и песком-заполнителем, последующую автоклавную обработку, осуществляют совместный указанный помол до удельной поверхности 5500-6500 см2/г при следующем соотношении компонентов, мас.%: молотый феррохромовый шлак 12,5-20, молотый кварцевый песок 5-12,5, песок-заполнитель остальное, минеральный пигмент 0,5-5% сверх 100%. 1 табл.

Способ получения облицовочного силикатного кирпича, включающий помол феррохромового шлака, кварцевого песка, перемешивание приготовленного вяжущего с минеральным пигментом и песком–заполнителем, последующую автоклавную обработку, отличающийся тем, что осуществляют совместный указанный помол до удельной поверхности 5500-6500 см2/г при следующем соотношении компонентов, мас.%:

Феррохромовый шлак 12,5-20

Молотый кварцевый песок 5-12,5

Песок-заполнитель Остальное

Минеральный пигмент сверх 100% 0,5-5

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М., Стройиздат, 1982, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2057099C1 |

| Сырьевая смесь для изготовления изделий автоклавного твердения | 1979 |

|

SU881055A1 |

| DE 3701856 A1, 06.08.1987. | |||

Авторы

Даты

2004-10-10—Публикация

2003-06-25—Подача