Изобретение относится к технологии вяжущих материалов и может быть использовано при изготовлении силикатных пустотелых прессованных изделий автоклавного твердения.

Изготовление силикатных стеновых пустотелых изделий - кирпича, камней и блоков является наиболее эффективно. Известно, что пустоты в силикатных стеновых изделиях расположены перпендикулярно «постели» и являются несквозными, цилиндрическими, сходящими на конус с объемом пустот до 31%. При производстве таких пустотелых изделий расход сырья сокращается на 20-25%, уменьшается потребление электроэнергии и пара, производительность пресса повышается более чем в 1,2-1,5 раза по сравнению с производством полнотелого кирпича.

Важное значение для равноплотности пустотелого сырца имеет влажность смеси, при которой обеспечивается ее сыпучесть. По данным (Хавкин Л.М. Технология силикатного кирпича. М.: Стройиздат, 1982. - С. 240-241) влажность смеси при использовании пустотообразователей в штампах должна составлять 4,5-5,5%. Установлено, что необходимая съемочная прочность полнотелого кирпича сырца должна составлять 0,35-0,5 МПа. Для пустотелого камня с пустотностью 24% прочность должна быть увеличена Rсж сырца=(0,35÷0,5)/0,61=(0,57÷0,8) (Хавкин Л.М. Технология силикатного кирпича. М.: Стройиздат, 1982. - С. 128-129). Требование к сырцовой прочности будет меняться в зависимости от вида прессуемых изделий. Увеличение размеров изделий и пустотности, как следствие этого, ставит перед технологами задачи получения требуемой сырцовой прочности изделий. При назначение состава силикатной смеси для изготовления пустотелых изделий необходимо учитывать неизбежное снижение их прочности по сравнению с полнотелыми изделиями, изготовленными из тех же смесей. Это снижение приходится компенсировать повышением прочности материала.

Известно известково-кремнеземистое вяжущее, состоящее из негашеной извести и кварцевого песка с удельной поверхностью 400 м2/г. (Вахнин М.П. Анищенко А.А. Производство силикатного кирпича. М.: Высшая школа, 1977, - 160 с.). Оптимальный состав известково-кремнеземистого вяжущего И:К=1:1. Недостатком данного состава является невысокая интенсивность измельчения кварцевого песка в результате совместного помола материала (кварцевого песка и негашеной извести), обладающих различной твердостью, и доля оксида кремния в составе вяжущего равна или превышает 50%, что ведет в дальнейшем к повышению водопотребности формовочных смесей, повышению формовочной влажности смеси и залипанию пустотообразователей штампа пресса. У прессованных силикатных смесей влажность равна их максимальной молекулярной влагоемкости. Молекулярная влагоемкость зависит от удельной поверхности исходного песка, вида вяжущего и его содержания в смеси. Способность к размолу у известняка лучше, чем у песка фиг. 1. Известь и молотый карбонатный материал за счет высокой дисперсности оказывают пластифицирующее действие в составе известково-песчаной сырьевой смеси, способствуют уплотнению, повышают прочность сырца. Карбонатный материал обладает сравнительно невысокой пустотностью частиц и, соответственно, низкой сорбционной влагоемкостью. (Хохряков О.В., Бахтин М.А. О зависимости водопотребности портландцемента и наполнителей от их удельной поверхности и содержания суперпластификатора // Материалы за 7-а международна научна практична конференция, «Динамика и съвременната наука», Том 9, Екология. Здание и архитектура - Республика България, 2011. С. 56-60). Молотый известняк (карбонатный материал) в песочной смеси показывает прочность сырца, превышающую прочность на молотом песке в 4-5 раз при более низкой формовочной влажности. (Кузнецова Г.В., Морозова Н.Н. Влияние компонентов известково-кремнеземистого вяжущего на связность известковой массы для прессования // Строительные материалы // 2012. №12. С. 69-72).

Наиболее близким аналогом №1 заявляемого состава известково-кремнеземистого вяжущего для производства силикатных пустотелых прессованных изделий автоклавного твердения является состав, отраженный в описании к патенту №2303013 «Известково-кремнеземистое вяжущее, способ приготовления известково-кремнеземистого вяжущего и способ приготовления силикатной смеси на основе известково-кремнеземистого вяжущего для прессованных изделий автоклавного твердения». В способе получения известково-кремнеземистого вяжущего при помоле негашеной извести и кварцевого песка в смесь дополнительно вводят вводный раствор медного купороса. Недостатком приведенного аналога является отсутствие данных по результатам испытания сырцовой прочности для прессованных изделий, формовочная смесь с использованием такого вяжущего, имеет высокую формовочную влажность.

Наиболее близким аналогом №2 заявляемого состава известково-кремнеземистого вяжущего для производства силикатных пустотелых прессованных изделий автоклавного твердения является состав, отраженный в описании к заявке на патент №2015123431 «Известково-кремнеземистое вяжущее для производства силикатных цветных прессованных изделий», содержащее, мас.%: негашеная известь 45-35%, кварцевый песок 45-35%, карбонатсодержащий материал 10-30%. Недостатком приведенного аналога является недостаточная сырцовая прочность для производства пустотелых изделий. При производстве цветных изделий количество извести в составе вяжущего составляет менее 50%, так как большое количество компонента белого цвета - извести в составе вяжущего приводит к увеличению расхода пигмента.

Задачей изобретения является получение известково-кремнеземистого вяжущего и смеси на его основе для производства силикатных пустотелых изделий автоклавного твердения, обеспечивающих сырцовую прочность не менее 0,57÷0,8 МПа при влажности формовочной смеси менее 5%.

Указанная задача достигалась при помощи известково-кремнеземистого вяжущего, включающего негашеную известь и молотый кварцевый песок, которое согласно предлагаемому решению дополнительно содержит карбонатсодержащий материал при следующем соотношении компонентов, мас.%:

с максимальным использованием клеящих свойств всех составных компонентов табл. 1.

Задача достигалась способом получения известково-кремнеземистого вяжущего совместным помолом до удельной поверхности 400 м2/г, включающим негашеную известь и кварцевый песок, в который согласно предлагаемому решению в процессе измельчения дополнительно вводят 20-30% карбонатсодержащего материала с содержанием карбонатов не менее 86% при следующем соотношении компонентов, мас.%:

В предлагаемом составе замена части кварцевого песка, в составе вяжущего, на карбонатный материал, при сохранении состава известь (И) : добавка (Д) = 1:1 не изменяет содержание активных CaO+MgO в вяжущем и смеси. На предлагаемых вяжущих были приготовлены силикатные смеси разной влажности (с учетом потери влаги на гидратацию) состава 25% вяжущего и 75% кварцевого песка. Произвели выдержку силикатной смеси до полного окончания гидратации извести в смеси (1 час). Из полученной силикатной смеси были приготовлены образцы путем прессования при давлении 20 МПа и определена сырцовая прочность. Графически данные результаты представлены на фиг. 2. Как видно, из полученных результатов, наблюдается увеличение сырцовой прочности и смещение пика максимальной сырцовой прочности в сторону снижения влажности формовочной смеси.

Указанная задача достигнута при помощи известково-кремнеземистого вяжущего состава, включающего негашеную известь и молотый кварцевый песок, который согласно предлагаемому решению дополнительно содержит карбонатсодержащий материал при следующем соотношении компонентов, мас.%:

с максимальным использованием клеящих свойств, всех составных компонентов табл. 2.

Задача достигнута способом получения известково-кремнеземистого вяжущего совместным помолом до удельной поверхности 400 м2/г, включающего негашеную известь и кварцевый песок, в который согласно предлагаемому решению в процессе измельчения дополнительно вводят 20-30% карбонатсодержащего материала с содержанием карбонатов не менее 86%о при следующем соотношении компонентов, мас.%:

На негашеной извести, кварцевом песке и карбонатсодержащей породе путем совместного помола до удельной поверхности 400 м2/г были приготовлены пробы вяжущего заявляемого состава табл. 2.

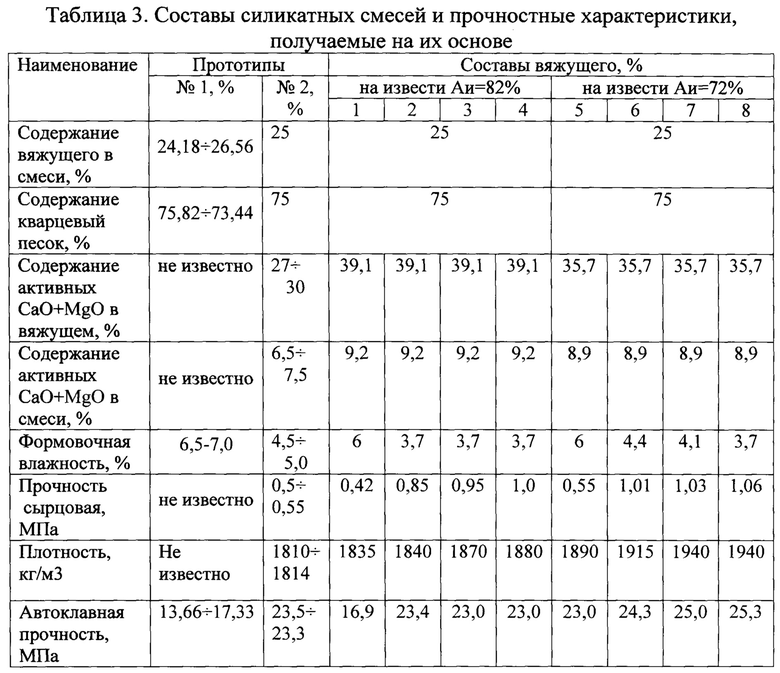

На приготовленных пробах вяжущего табл.2 приготовлена силикатная смесь оптимального состава 25% вяжущего и 75% кварцевого песка, произвели выдержку силикатной смеси до полного окончания гидратации извести в смеси (1 час), спрессованы образцы при давлении 20 МПа, определена сырцовая прочность. Полученные образцы подвергались автоклавной обработке, при давлении пара 0,8 МПа результаты представлены в табл. 3.

Необходимое количество вводимого в состав карбонатсодержащего материала зависит от активности, применяемой при получении известково-кремнеземистого вяжущего извести. Авторами установлено, что количество карбонат содержащего материала при производстве заявляемого известково-кремнеземистого вяжущего должно быть не менее 20%.

Заявляемый состав обеспечивает получение сырцовой прочности не менее 0,57÷0,8 МПа при формовочной влажности смеси менее 5%. Предлагаемый состав обеспечивает сырцовую прочность, что подтверждается и увеличением плотности прессованного образца.

Сопоставление результатов испытаний прототипов и заявляемого состава известково-кремнеземистого вяжущего показывает, что заявленный состав известково-кремнеземистого вяжущего отличается от известного повышенными характеристиками по сырцовой прочности при формовочной влажности менее 5% и сохранением автоклавной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2614830C2 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| СИЛИКАТНАЯ МАССА (ВАРИАНТЫ) | 2010 |

|

RU2467973C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| ИЗВЕСТКОВОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2305666C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

Изобретение относится к технологии вяжущих материалов и может быть использовано при изготовлении силикатных пустотелых прессованных. Известково-кремнеземистое вяжущее для изготовления пустотелых прессованных изделий получено совместным помолом компонентов до удельной поверхности 400 м2/г и содержит 50 мас.% негашеной извести, 10-30 мас.% кварцевого песка и 40-20 мас.% карбонатсодержащего материала с содержанием карбонатов не менее 86%. Техническим результатом является расширение сырьевой базы, утилизация карбонатсодержащего материала, снижение формовочной влажности смеси и повышение сырцовой прочности более 0,57 МПа. 2 ил., 3 табл.

Известково-кремнеземистое вяжущее для изготовления пустотелых прессованных изделий, получаемое совместным помолом компонентов до удельной поверхности 400 м2/г и содержащее известь негашеную. кварцевый песок и добавку, вводимую при помоле компонентов вяжущего, отличающееся тем, что в качестве добавки содержит карбонатсодержащий материал с содержанием карбонатов не менее 86% при соответствующем соотношении компонентов, мас.%:

| ХАВКИН Л.М | |||

| Технология силикатного кирпича, Москва, Стройиздат, 1982, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2008 |

|

RU2365551C1 |

| Способ изготовления строительных силикатобетонных изделий | 1981 |

|

SU1020407A1 |

| US 6264740 B1, 24.07.2001 | |||

| МИРОНОВ В.А | |||

| и др | |||

| Оптимизирование композиций для изготовления строительных смесей, Санкт-Петербург, ООО РИА Квинтет, 2008, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| ВАХНИН М.П | |||

| и др | |||

| Производство силикатного кирпича, Москва, Высшая школа, 1977, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2018-05-07—Публикация

2017-03-21—Подача