1

Изобретение относится к способа;м выделения бензольных углеводородов из поглотительного масла и может найти .применение в коксохимической, нефтяной и других областях промышленности.

Известен и применяется в практике коксохи(мического производства способ выделения бензольных углеводородов из поглотительного масла, заключающийся в обработке сырья острым перегретьгм паром, последующей конденсации паров с получением водного и бензольного слоев конденсата и передачей водного конденсата на переработку в сточные воды 1.

Однако ири осуществлении этого способа образуется большое количество вредных сточных феиольных вод вследствие конденсации пара в конденсаторах вместе с парами бензольных углеводородов. В этих водах (рН 7,8-8,3) сосредотачивается значительное количество примесей следующего состава, мг/л.; Бензольные углеводороды 50-1000 Аммиак68-1040

Фенолы124-510

Цианистый водород92-1209

Сероводород10-470

CNS.10-47,5

Кроме того, для осуществления этого способа требуется больпюй расход свежего острого пара.

Для выделения 1 т сырого бензола расходуется около 4 т острого пара, при этом образуется такое же количество сточной воды. Для сокращения расхода пара и сокращения вредных отходов производства по предлагаемому способу выделение бензольных углеводородов из поглотительного .масла производят путем обработки масла перегреть™ острым водяным паром с последующей конденсацией водных паров, получением водного и бензольного слоев конденсата и дистилляции водного слоя при температуре 100-102°С с отбором дистиллята и кубового остатка в соотношении 0,5:9,5-:1 : 10. Затем кубовый остаток испаряют на 90-95 масс. %, перегревают полученные пары и возвращают их на обработку исходного сырья. Сущность способа состоит в следующем. Поглотительное масло, насыщенное бензольными углеводородами подвергают дистилляции в присутствии перегретого острого водяного пара. Образовавшуюся смесь паров бензольных углеводородов и воды конденсируют, охлаждают и сырой бензол и водный -копденсат разделяют в сепараторе. Копдеисат перегоняют с отбором отгона и кубового остатка в отнощении 0,5:9,5-1 : 10., Отгон передают В сырой коксовый газ, а остаток нагревают, испаряя 90-95% по массе, и пары направляют

в пароперегреватель, где их подвергают перегреву с последующей циркуляцией в дистилляционные колонны.

Пример. 10 л потлотительного масла, насыщенного бензольными углеводородами, подвергают дистилляции в присутствии острого перегретого пара при 160°С в противоточной дистилляциоиной -колонне. После конденсации паров из верхней части колонны, охлаждения конденсата и отделения слоя сырого бензола получают 800 г водного слоя конденсата (рН 7,5), содержащего следующие примеси, мг/л:

Бензольные углеводород

Амм-иак

Фенолы

Цианистый водород

Сероводород

Роданистый аммоний

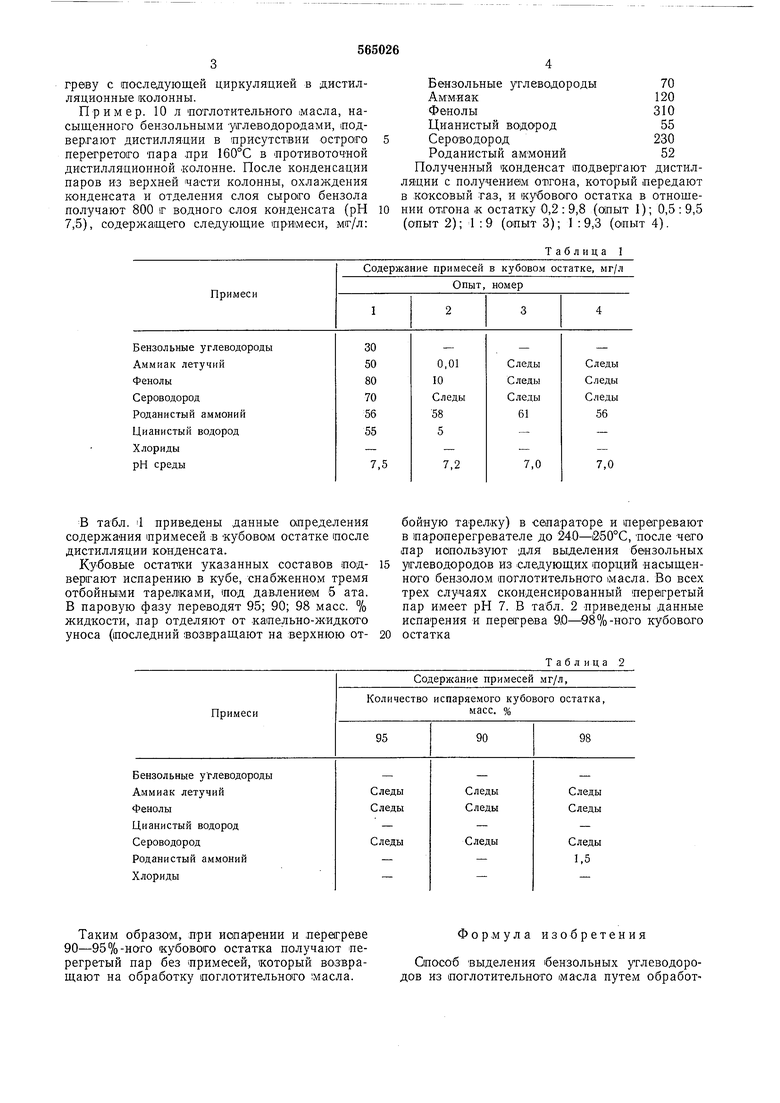

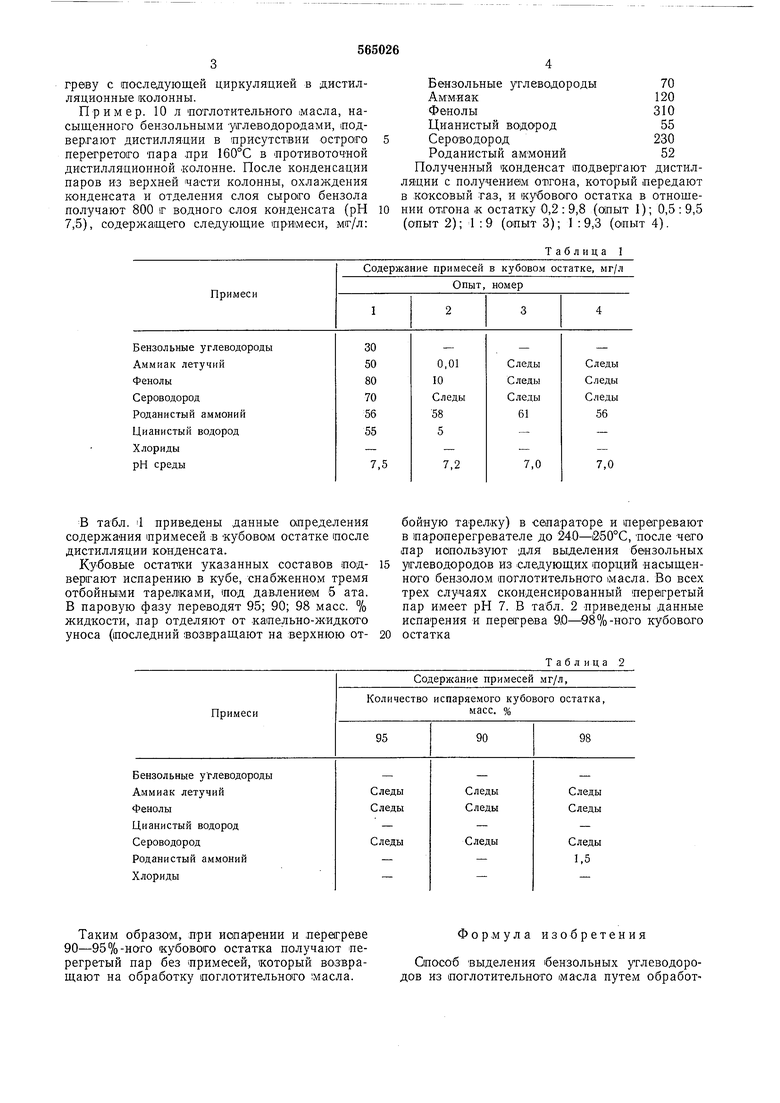

Полученный конденсат подвергают дистилляции с получением отгона, который передают в коксовый газ, и кубового остатка в отношеНИИ отгона к остатку 0,2 : 9,8 (апыт 1); 0,5 : 9,5 (опыт 2); 1 : 9 (опыт 3); 1 : 9,3 (опыт 4).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1976 |

|

SU615054A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Способ выделения бензольных углеводородов из коксового газа | 1979 |

|

SU899518A1 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНОАЛКИЛЭФИРОВ ГЛИЦЕРИНА | 1968 |

|

SU218869A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1981 |

|

SU1043139A1 |

В табл. tl приведены данные определения содержания примесей в кубовом остатке после дистилляции конденсата.

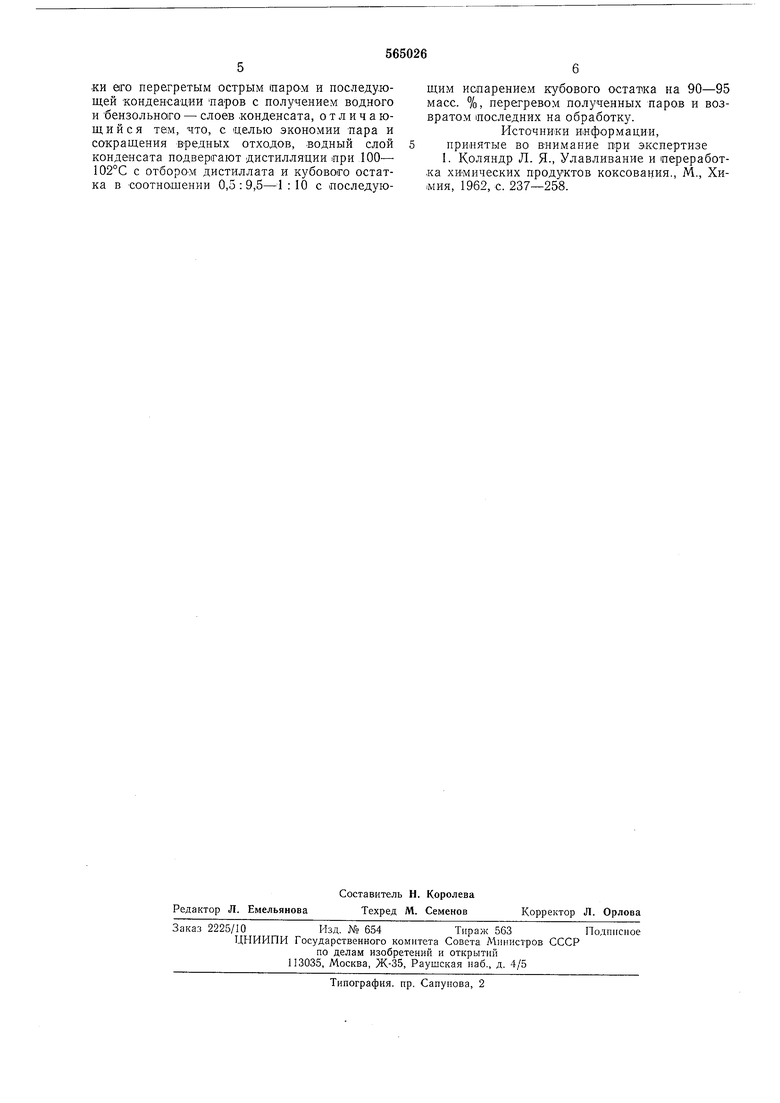

Кубовые остатки указанных составов подвергают испарению в кубе, снабженном тремя отбойными тарелками, лод давлением 5 ата. В паровую фазу переводят 95; 90; 98 масс. % жидкости, пар отделяют от капельно-жидкото уноса (последний возвращают на верхнюю отТаким образом, при испарении и перегреве 90-95%-ноГО кубового остатка получают перегретый пар без примесей, который возвращают на обработку поглотительного масла.

бойную тарелку) в сепараторе и перегревают в парсьперегревателе до 240-i250°C, после -чего пар иопользуют для выделения бензольных

углеводородов из следующих порций -насыщенного бензолом поглотительното масла. Во всех трех случаях сконденсированный перегретый пар имеет рН 7. В табл. 2 приведены данные испарения и перегрева 9,0-98%-ного кубового

остатка

Таблица 2

Формула изобретения

Спо-соб выделения бензольных углеводородов из поглотительного масла путем обработ5ки его перегретым острым иаро-м и последующей конденсаадии паров с получением водного и бензольного - слоев .конденсата, отличающийся тем, что, с щелью экономии лара и сокращения вредных отходов, водный слой5 конденсата подвергают дистилляции при 100- 102°С с отборОМ дистиллата и кубового остатка в соотношении 0,5:9,5-1:10 с последую6щим испарением кубового остатка на 90-95 масс. %, перегревом полученных паров и возвратом последних на обработку, Источники информации, принятые во виимание при экспертизе 1. Коляндр Л. Я-, Улавливание и переработка химических продуктов коксования., М., Хи.мин, 1962, с. 237-258.

Авторы

Даты

1977-07-15—Публикация

1975-12-15—Подача