, Изобретение относится 1 технике выделения бензольных углеводородов из поглотительного масла коксохимического производства путем дйс- , тилляции и может найти применение в коксохимической промышленности. .Известен способ выделения бензольных углеводородов и нафталина из поглотительного масла путем дистилляции его с острым паром, согласно которому поглотительное масяо, насыщенное бензольными углеводородами и содержащее нафталин, вводят в Верхнюю часть исчерпывакяцей кот лонйы, а пар --в ниЛнюю часть. Пары выходящие из исчерпывающей части,направляют в ректификационную колонну, ;жидкую фазу возвращают в и;счерпывающую часть.

Из верхней части ректификационной колонны выходят пары бензола насыщенные водой. После конденсации :. смеси воду и бензол разделяют tl.

Однако данный способ связан с образованием вредных стоков.

Известен также способ выделения бензольных углеводородов из поглотительного масла, согласно которому iпредварительно подогретое насыщен бензольными углеводородами погябтн ельное масло подвергают дистилляции в присутствии острого napai В результате из масла выделяются пары бензольных углеводородов, которые с парами воды подвергают охлаждению, конденсации с получением конденсата и неконденсирующихся продуктов. Конденсат разделяют «а бензольные углеводороды и сепара10торную воду, имекндую рН 7,8- 8,3. Последнюю подвергают очистке от вредных компонентов и передают в стоки коксохимпроизводства 2 .

15

ч Недостатком этого способа является большой расход острого пара, что приводит к образованию большого количества обременительных стоков производства.

20

Наиболее близким по технической сущности и достигаемому реаультату к изобретению является способ выделения бензольных углеводородов из поглотительного масла после обра25 (ботки им бензосодержащего коксового газа путем одноступенчатой дистилляции в присутствии водяного пара я инертного газа-носителя, например азота или коксового газа, взятых

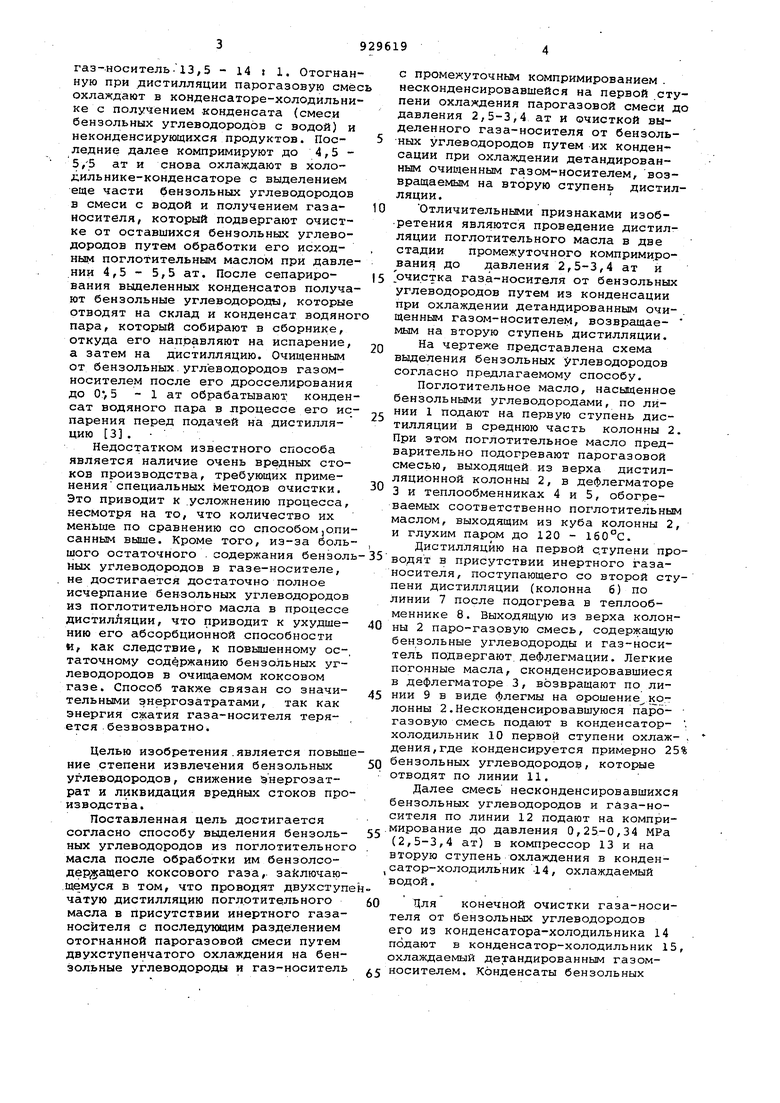

объемном соотношении водяной napt газ-носитель.13,5 - 14 t 1. Отогнан ную при дистилляции парогазовую сме охлаждают в конденсаторе-холодильни ке с получением конденсата (смеси бензольных углеводородов с водой) и неконденсирующихся продуктов. Последние далее компримируют до 4,5 5,5 ат и снова охлаждают в холодильнике-конденсаторе с выделением еще части бензольных углеводородов в смеси с водой и получением газаносителя, который подвергают очистке от оставшихся бензольных углеводородов путем обработки его исходным поглотительным маслом при давлении 4,5 - 5,5 ат. После сепарирования вьщеленных конденсатов получают бензольные углеводороды, которые отводят на склад и конденсат водяно пара, который собирают в сборнике, откуда его направляют на испарение, а затем на дистилляцию. Очищенным от бензольных.углеводородов газомносителем после его дросселирования до О, 5 - 1 ат обрабатывают конден сат водяного пара в лродессе его ис парения перед подачей на дистилляцию 3 . Недостатком известного способа является наличие очень вредных стоков производства, требующих применения специальных Методов очистки. Это приводит к .усложнению процесса, несмотря на то, что количество их меньше по сравнению со способом.опи санным выше. Кроме того, из-за боль шого остаточного . содержания бенэол ных углеводородов в газе-носителе, не достигается достаточно полное исчерпание бензольных углеводородов из поглотительного масла в процессе дистилляции, что приводит к ухудшению его абсорбционной способности и, как следствие, к повышенному ос-, таточному содержанию бензольных углеводородов в очищаемом коксовом газе. Способ также связан со значительными энергозатратами, так как энергия сжатия газа-носителя теряется безвозвратно. Целью изобретения.является повыш ние степени извлечения бензольных углеводородов, снижение энергозатрат и ликвидация вредных стоков про изводства. Поставленная цель достигается согласно способу выделения бензольных углеводородов из поглотительног масла после обработки им бензолсодер;5ЭЩего коксового газа, зайлючающемуся в том, что проводят двухступ чатую дистилляцию поглотительного масла в присутствии инертного газаносителя с последунадим разделением отогнанной парогазовой смеси путем двухступенчатого охлаждения на бензольные углеводороды и газ-носитель с промежуточным компримированием . несконденсировавшейся на первой ступени охлаждения парогазовой смеси до давления 2,5-3,4 ат и очисткой выделенного газа-носителя от бензольных углеводородов путем их конденсации при охлаждении детандированным очищенным газом-носителем, возвращаемым на вторую ступень дистилляции. Отличительными признаками изобретения являются проведение дистилляции поглотительного масла в две стадии промежуточного компримиро вания до давления 2,5-3,4 ат и очистка газа-носителя от бензольных углеводородов путем из конденсации при охлаждении детандированным очищенным газом-носителем, возвращаемым на вторую ступень дистилляции. На чертеже представлена схема выделения бензольных углеводородов согласно предлагаемому способу. Поглотительное масло, насыщенное бензольными углеводородами, по линии 1 подают на первую ступень дистилляции в среднюю часть колонны 2. При этом поглотительное масло предварительно подогревают парогазовой смесью, выходящей из верха дистилляционной колонны 2, в дефлегматоре 3 и теплообменниках 4 и 5, обогреваемых соответственно поглотительным маслом, выходящим из куба колонны 2, и глухим паром до 120 - 160°С. Дистилляцию на первой ступени проводят в присутствии инертного газаносителя, поступающего со второй ступени дистилляции (колонна 6) по Линии 7 после подогрева в теплообменнике 8. Выходящую из верха колонны 2 паро-газовую смесь, содержащую бензольные углеводороды и газ-носитель подвергают, дефлегмации. Легкие погонные масла, сконденсировавшиеся в дефлегматоре 3, возвращают по линии 9 в виде флегмы на орошение колонны 2.Несконденсировавшуюся паро- газовую смесь подают в конденсатор- . холодильник 10 первой ступени охлаж- , дения,где конденсируется примерно 25% бензольных углеводородов, которые отводят по линии 11. Далее смесь несконденсировавшихся бензольных углеводородов и газа-носителя по линии 12 подают на компримирование до давления 0,25-0,34 МРа (2,5-3,4 ат) в компрессор 13 и на вторую ступень охлаждения в конденсатор-холодильник -14, охлаждаемый водой. Для конечной очистки газа-носителя от бензольных углеводородов его из конденсатора-холодильника 14 подают в конденсатор-холодильник 15, охлаждаемый детандированным газомносителем. Конденсаты бензольных

углеводородов из солодильников-конденсаторов 14 и 15 объединяют с конденсатом, отводимым по линии И, и по линии 16 выводят на склад.

Очищенный газ-носитель из холо- дильника-конденсатора 15 поступает в детандер 17. В процессе детандирования температура газа-носителя понижается до минус 35-so С. Детандированный газ-носитель по линии 18 возвращают на стадию очистки в холодильник-конденсатор 15, а затем его по линии 19 пода19т в низ колонны 6 второй ступени дистилляции. В верхнюю часть этой колонны по линии 20 поступает из куба колонны 2 через теплообменник 4 частично обезбензрленное поглотительное масло.

После второй ступени дистилляции о6ез бензоленнре поглотительное масл из куба колонны 6 после охлаждения водой в теплообменнике 21 по линии 22 подают на улавливание бензольнЕлх углеводородов из коксового газа . Осуществление дистилляции поглотительного масла в присутствии только газа-носителя позволяет более глу.боко исчерпать бензольные углеводороды из масла и достаточно полно сконденсировать их из газа-носителя в процессе охлаждения и компримирования его.

Выбранный интервал давления при компримировании газа-носителя позволяет использовать энергию расшире ния газа как для компенсации части энергозатрат на компримирование газа-носителя (работа, выделяемая в детандере,передаетея. на вал компрессора), так и для достижения требуемого интервала температуры хладагента - детандированного газа позволяющего осуществить конечную очистку газа-носителя охлаждением до практически полного удаления из него .остаточного содержания бензольных углеводородов.

Пример. 160 каменноугольного поглотительного масла, содержащего 3934 кг сырого бензола (смеси бензольных углеводородов, выкипающих до 180°С), подвергают дистилляции в две ступени. Дистилляцию масла проводят в присутствии инертного газа-носителя (азота), подаваемого со второй ступени дистилляции с температурой 140 С в .количестве 10000 . После дефлегмации и охлаждения до 40°С на первой ступени сконденсировано 1000 кг/ч сырого бензола. Далее парогазовую смесь подвергают сжатию до 3,4 ат. При этом температура газа повышается до и после охлаждения до 40С (отвода тепла компримирования) из него выделяют еще 2000 кг/ч сырого бензола.

Остальное количество сырого бензола (934 кг/ч) практически полностью извлекают при конечной очистке гаIза-носителя охлаждением его до температуры минус 20°с с помощью детандированного газа с температурой - 40с.

В результате теплообмена между сжатым газом и детандированным тем,пература газа повышается до с этой температурой его передают на вторую ступень дистилляции и далее на первую, замыкая тем самым цикл.

В результате получены следующие .показатели процесса.

Остаточное содержание бензольных углеводородов в поглотительном масле,используемом для их абсорбции из коксового газа0,01 % Степень извлечения бензольных углеводородов из масла100 % Содержание бензольных углеводородов в газеносителе, поступающем на , дистилляцию 0,5г/нм Остаточное содержание бензольных углеводородов в коксовом газе при использовании

дистиллированного по- . глотительного масла 0,5г/нм В табл. 1 приведены экспериментальные данные, подтверждающие оптимальность выбранного режима компримирования паро-газоврй смеси.

Из приведенных данных видно, что

при компримировании паро-газовой смеси после первой ступени охлаждения до, 2,5 - 3,4 ат после его детандирования может быть получен газ с температурой (-35) - (-50)°С, что

Обеспечивает высокую степень очистки газа-носителя от бензольных углеводородов и позволяет нагреть газноситель , направляемый на дистилляцию до 20,7 - 35,6°С.

Снижение величины давления компримирования паро-газовой смеси относительно нижнего предела ухудшает показатели процесса по всем показателям. Дальнейшее повышение давления компримирования нецелесообразно в

связи с достижением цели при меньших энергозатратах.

В табл. 2 приведено сопоставление показателей процесса дистилляции поглотительного масла, .применяемого

на практике, по известному и предлагаемому способу.

Таким образом, предлагаемый способ позволяет существенно повысить степень выделения бензольных углеводородов иэ- поглотительного масла и тем саком повысить степень очистки коксового газа на стадии абсорбции поглотительным маслом снизить энергозатраты и ликвидировать отходаг производства - вредные стоки, что в целом приводит к повышению эффективности процесса вьзделениА бензольных углеводородов из коксового газа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из поглотительного масла | 1976 |

|

SU615054A1 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1975 |

|

SU565026A1 |

| Способ очистки коксового газа | 1981 |

|

SU1000458A1 |

| Способ очистки коксового газа | 1984 |

|

SU1263707A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

Применяемый на практике (дистилляция масла с острым паром)

Известный (дистилляция масла паро-газовой смесью

Предлагаемый (дистилляция инертным газом-носителем) . Ьормула изобретения 1 Способ выделения бензольных углеводородов из поглотительного масла после обработки имВензолсодвржащегр

Таблица

5-6

9,2

11

5 - 6

О,б

9,2

0,3-1,0 Отсутствует 6,3 коксового газа путем дистилляции в 1 рисутствии инертного газа-носителя. включающий разделение отогнанной парогазовой смеси путем двухступёнча65 того охлаждения на бензольные углеводороды и газ носитель с промежуточным компримированием несконденси)овавшейся на первой ступени охлаждения парогазовой смеси и очисткой выделенного газа-носителя от бензольных углеводородов с последующим возвратом его после адиабатического расширения на дистилляцию, отличающийся тем, что, с целью повьяцения степени извлечения бензольных углеводородов, снижения .энергозатрат и ликвидации вредных стоков производства, дистилляцию поглотительного масла проводят в две ступени, промежуточное компримирование ведут до давления 2,5 - 3,4 ат и очистку газа-носителя от бензольных углеводородов проводят путем.их конденсации при охлаждении двтанди рованным очищенным газом-носителем, возвращаемь1м на вторую ступень дис

тилляции.

Источники информации, принятые во внимание при экспещ эв

с. 237 - 258.

е.

/

fl

/

й51

.-1

ТГS г-N .

Авторы

Даты

1982-05-23—Публикация

1980-11-13—Подача