Изобретение относится к технике вьщеления бензольных углеводородов из коксового газа и может быть использовано в коксохимической промышленности.

Цель изобретения - сокращение расхода поглотительного масла за счет предотвращения попадания в него нафталина и смолистых соединений.

Пример. На чертеже изображена аппаратурно-технологическая схема способа.

Коксовый газ 1 после первичного охлаждения до 35°С, отделения смолы и

.воды, а также сжатия (для нагнетания) до избыточного давления 28-36 кПа (2ВОО-3600 мм.вод.ст.) с температурой 55 С пода1от в двухступенчатый насадочньй абсорбер 2, где его промывают в цикле промьшателя и насосов 3 и 4 циркулирующей водно-масляной эмульсией при 15-30 С. Температур1гЬП1 режим на этой стадии процесса поддерживают путем охлаждения циркулирую- .: щей эмульсии в холодильниках 5 и 6. Отработанную эмульсию (конденсат масла и газа) отводят в сепаратор 7, откуда воду 8 передают на совместную

05

переработку с газовым конденсатом образующимся при первичном охлаждении коксового газа, а масло 9, насьпцен- нов нафталином, отводят в сборник 10, откуда его подают на промывку конденсатом в смесителе 11 и после отстоя 33 сенараторе 12 отводят в сборник 13 $ подают в регенератор 14 для отвод- и всех легко летучих углеводородов ikapoMo

;

j Полимеры 15 выводят из цикла, а

ары 16 используют для дистилляции 7 бензольных углеводородов из масла о стадии 18 абсорбции их. При этом масло 19, наа пценное бензольными углеводород , перед дистилляцией 17 Нагревают до 135-180° С в подогрева-- |геле 20, а 1,5-2% его (соответствующе- количеству передаваемого на ста- ию регенерации) отводят по линии 21 р цикл водно-масляной эмульсии для Контактирования его с сырым коксовым газом на стадии 22. Обезбензоленное Иасло с низа колонны 17 через холо- щлъник 23 передают на стадию абсорб- |щи бензольных углеводородов из jKOKcoBoro газа, а пары после дистилляции 17 охлаждают до 9 2-9 в дефлегматоре 24 и далее несконденсиро- вавшуюся часть 36 подвергают конденсации с отделением сырого бензола и |конденсата водяного пара. i Смесь после дефлегматора 24 отста- :ивают в сепараторе 25, воду исполь- ;зуют для промывки отработанного мае- |ла в смесителе 11, а флегму отводят :в сборник 27, Для восполнения по- 1терь поглотительного масла в оборот- ное вводят свежее каменноугольное масло 28, которое содержит до 20% нафталина и до 30% компонентов, кипящих при температуре 280 С. Чтобы не ухудшать качества оборотного масла 19 и 22 в цикле абсорбции бензоль ных углеводородов свежее поглотительное масложна первой ступени подвергают ректификации в колонне 29 и при рефлюксном отнощений (2-3) отбирают фракцию масла, выкипающего до 270°С, 30 и 27. При этом дпя подвода необходимого количества тепла донный продукт колонны 29 циркулирует через подогреватель 31, а избыток тяжелокипящих компонентов 32 отводят в товную каменноугольную смолу., Конден- сат легких фракций свежего масла в смеси с флегмой 27 подвергают ректификации в колонне 33 на второй ступе

ни, где производят отбор легкой фракции, отгона до 34,35,36 и масла (донный продукт) с последующей передачей его в цикл оборотного масла. Рефлюксное отношение на этой стадии поддерживают 10 - 22о Для подвода тепла в колонну 33 донный продукт циркулирует через подогреватель 37 аналогично кубовому остатку в колонне 29.

В новых проектах бензольных отделений коксохимических заводов вместо регенерации оборотного масла перегретым острым паром в генераторе 14 применяют метод однократного испарения с использованием огневого нагрева масла с отбором испаряемых фракций в виде дистиллята и вьшодом полимеров в виде неиспарившейся части. В этом случае по предлагаемому способу на вторую ступень ректификации подают смесь фракции до от рек- тификац ш свежего масЛа, флегму и дитиллят испаряемьрс фракций со стадии регенерации .масла огневым методом.

Это позволяет еще более снизить содержание нафталина в оборотном масле (ниже 3%), так как последний не попадает в оборотное масло и во флегму, как это имеет место при регенерации масла перегретым паром (паровая регенерация).

I

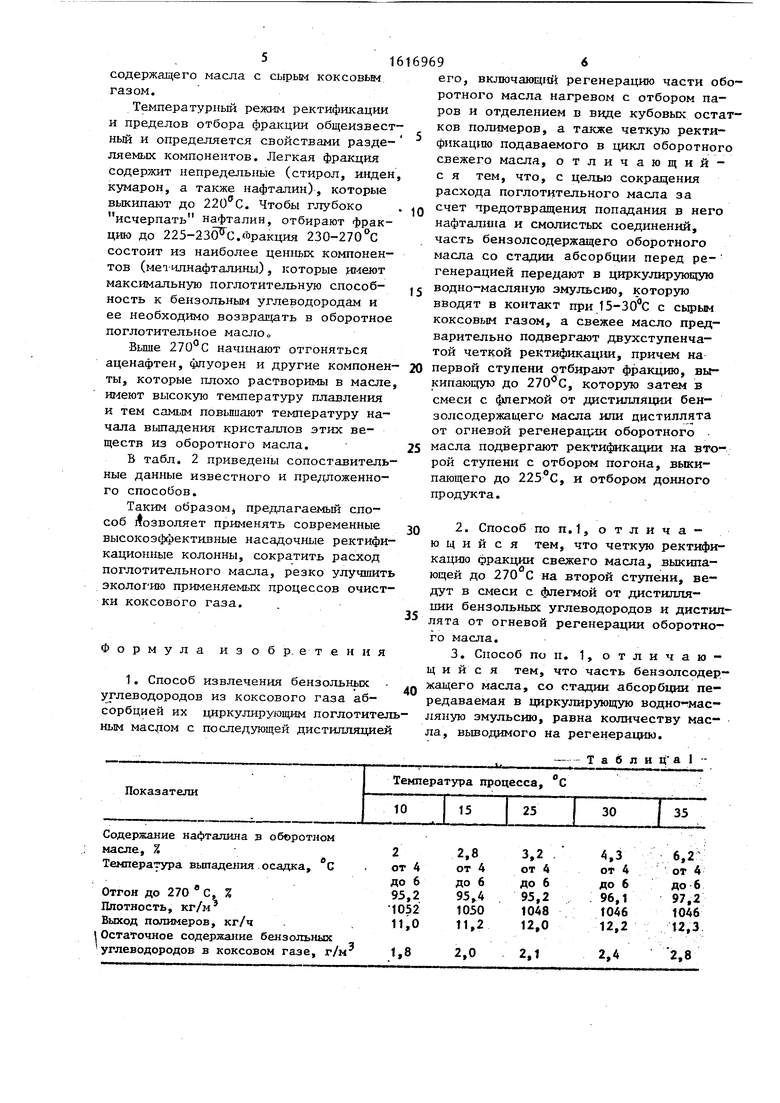

В соответствии с описанной технологией способа бьи проведен эксперимент при следующих параметрах процесса: количество коксового газа, подвергаемого промывке поглотительным маслом, 100 тыс.Мо /ч, количество оборотного масла, подаваемого :з цикл водомасля- ной эмульсии для контактирования с сырым коксовым газом (на регенерацию) 9 м /ч (1,5%), количество свежего масла, поступающего для попол- нения цикла оборотного масла,0,24 м /ч температура коксового газа, поступающего на контактирование с водно-масляной эмульсией, 55°С, температура контактирования коксового газа и водно-масляной эмульсии, 20 с.

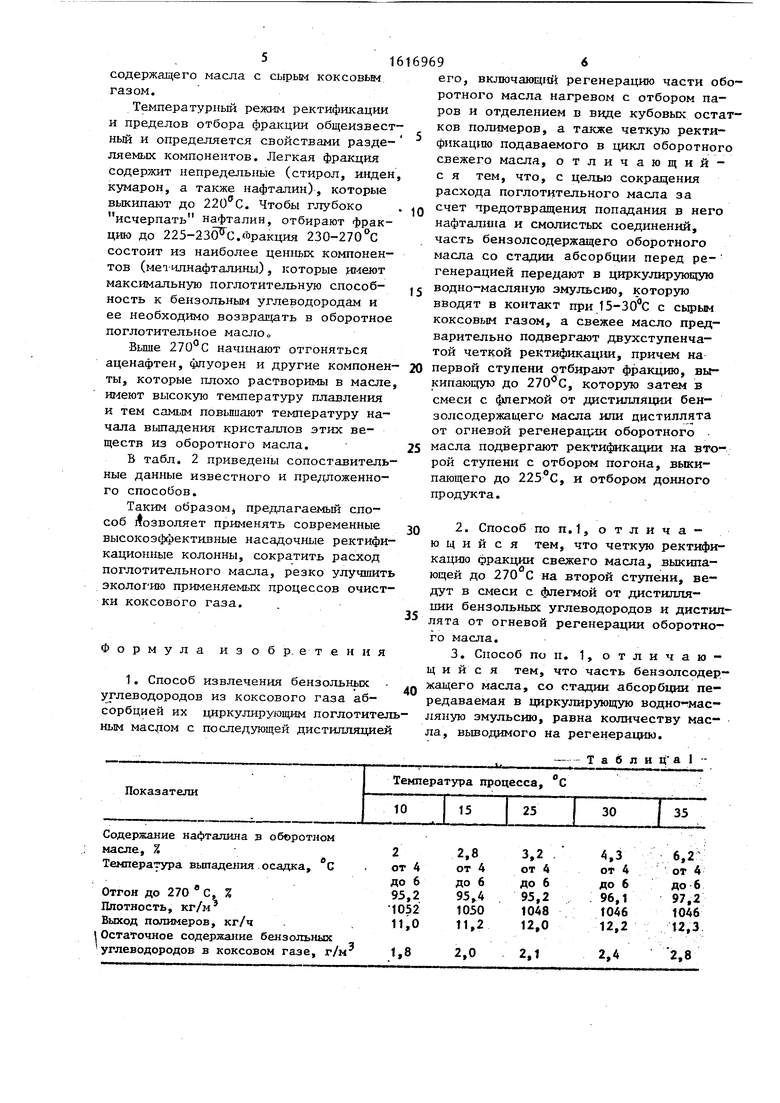

Достигаемое качество оборотного поглотительного масла: содержание нафталина 3%, температура выпадения осадка, 4,6 с,отгон до 95 обЛ,. плотность при 20 С 1047 кг/м, В табл. 1 приведены эксперименты, иллюстрирующие эффективность предварительного контактирования части бензолсодержащего масла с сырым коксовьм газом.

Температурный режим ректификации и пределов отбора фракции общеизвестный и определяется свойствами разде- ляемых компонентов. Легкая фракция Содер кит непредельные (стирол, инден, кумарон, а также нафталин), которые выкипают до . Чтобы глубоко исчерпать нафталин, отбирают Фракцию до 225-230 0.шракция 230-270 с состоит из наиболее ценных компонентов (мешлнафталины) , которые и1-1еют максимальную поглотительную способность к бензольньм углеводородам и ее необходимо возвращать в оборотное поглотительное масло

Выше 270 С нач1шают отгоняться

его, включающий регенерацию части об ротного масла нагревом с отбором паров и отделением в виде кубовых оста ков полимеров, а также четкую ректи- фикащпо подаваемого в цикл оборотног свежего масла, о т л и ч а ю щ и и - с я тем, что, с целью сокращения расхода поглотительного масла за Q счет предотвращения попадания в него нафталш1а и смолистых соединений, часть бензолсодержащего оборотного масла со стадии абсорбции перед регенерацией передают в циркулирующую 15 водно-масляную эмульсию, которую вводят в контакт при 15-3О С с сырым коксовым газом, а свежее масло предварительно подвергают двухступенчатой четкой ректификации, причем на

- - --. f---.-.- - .уч 1 «J

аценафтен, дшуорен и другие компонен- 20 первой ступени отбодают фракцию, выты, которые плохо растворимы в масле, имеют высокую температуру плавления и тем самым повьшают температуру начала вьшадения кристаллов этих веществ из оборотного масла.

В табл. 2 приведены сопоставительные данные известного и предложенного способов.

Таким образом, предлагаемый способ позволяет применять современные высокоэффективные насадочные ректификационные колонны, сократить расход поглотительного масла, резко улучшить экологию применяемых процессов очистки коксового газа.

кипающую до , которую затем в смеси с флегмой от дистилляции бен- золсодержащего масла или дистиллята от огневой регенерации оборотного 25 масла подвергают ректификации на второй ступени с отбором погона, выкипающего до 225 С, и отбором донного продукта.

30 2. Способ по П.1, отличающийся тем, что четкую ректификацию фракции свежего масла, выкипающей до 270 С на второй ступени, ведут в смеси с флегмой от дистилля- пии бензольных углеводородов и дистил лята от огневой регенерации оборотного масла.

Формула изобр, етени

1. Способ извлечения бензольных углеводородов из коксового газа абсорбцией их циркулирующим поглотительным маслом с последующей дистилляхщей

его, включающий регенерацию части оборотного масла нагревом с отбором паров и отделением в виде кубовых остат- ков полимеров, а также четкую ректи- фикащпо подаваемого в цикл оборотного свежего масла, о т л и ч а ю щ и и - с я тем, что, с целью сокращения расхода поглотительного масла за счет предотвращения попадания в него нафталш1а и смолистых соединений, часть бензолсодержащего оборотного масла со стадии абсорбции перед ре генерацией передают в циркулирующую водно-масляную эмульсию, которую вводят в контакт при 15-3О С с сырым коксовым газом, а свежее масло предварительно подвергают двухступенчатой четкой ректификации, причем на

- - --. f---.-.- - .уч 1 «J

первой ступени отбодают фракцию, вы20 первой ступени отбодают фракцию, выкипающую до , которую затем в смеси с флегмой от дистилляции бен- золсодержащего масла или дистиллята от огневой регенерации оборотного 25 масла подвергают ректификации на второй ступени с отбором погона, выкипающего до 225 С, и отбором донного продукта.

30 2. Способ по П.1, отличающийся тем, что четкую ректификацию фракции свежего масла, выкипающей до 270 С на второй ступени, ведут в смеси с флегмой от дистилля- пии бензольных углеводородов и дистиллята от огневой регенерации оборотного масла.

3, Способ по п. 1, отличающийся тем, что часть бензолсодер- д жащего масла, со стадии абсорбции передаваемая в циркулирующую водно- мас- ляную эмульсию, равна количеству мае- ла, вьшодимого на регенерацию.

5

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

| Способ очистки каменноугольного поглотительного масла | 1980 |

|

SU891747A1 |

| Способ очистки коксового газа | 1981 |

|

SU1000458A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕНЗОЛЬНЫХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1991 |

|

RU2032651C1 |

| Способ выделения бензольных углеводородовиз пОглОТиТЕльНОгО МАСлА | 1979 |

|

SU827468A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2023 |

|

RU2815986C1 |

| Способ выделения бензольных углеводородов из поглотительного масла | 1980 |

|

SU929619A1 |

| Способ очистки коксового газа от бензольных углеводородов | 1981 |

|

SU1063822A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| СПОСОБ ОЧИСТКИ коксового ГАЗА ОТ АРОМАТИЧЕСКИХ | 1969 |

|

SU242848A1 |

Изобретение относится к технике извлечения бензольных углеводородов из коксового газа. Для сокращения расхода поглотительного масла за счет предотвращения попадания в него нафталина и смолистых соединений часть бензолсодержащего оборотного масла со стадии абсорбции, соответствующая количеству выводимого на регенерацию, перед регенерацией передают в циркулирующую водно-масляную эмульсию, которую контактируют при 15-30°С с сырым коксовым газом после нагнетания его для последующей очистки. Свежее масло для пополнения оборотного цикла предварительно подвергают двухступенчатой четкой ректификации. На первой ступени отбирают фракцию, выкипающую до 270°С. Последнюю в смеси с флегмой от дистилляции бензольных углеводородов или дистиллатом от огневой регенерации или в виде смеси трех фракций подвергают ректификации на второй ступени с отбором в виде донного продукта очищенного масла, направляемого в цикл. 2 з.п.ф-лы, 2 табл., 1 ил.

| Комендр Л.Я | |||

| Улавливание и переработка хиг-шческих продуктов коксования | |||

| Харьков, Металлургия, 1962, с.244,247,263 | |||

| Способ очистки каменноугольного поглотительного масла | 1980 |

|

SU891747A1 |

Авторы

Даты

1990-12-30—Публикация

1989-01-09—Подача