высокой активности, а жесткие условия процесса предопределяют протекание побочных реакций, что ведет к снижению выхода целевого продукта и невысокой . селективности процесса (образуется смесь эфиров кислот нормального и изостроения). Наряду с этом имеются другие споч собы получения сложных эфиров карбоно- вых кислот, например окислительным карбониаированием олефинов в присутстви силикатов алюминия, пропитанных солями палладия или меди sj , Но этот катализатор также не обеспечивает высокой конверсии олефина (0,5-2% при селективности 89%). В другом известном способе |Ъ} кар бонилированию подвергают спирты Су-С в присутствии сложного эфира, например метилацетата йодистого алкила или прос того эфира. В качестве катализаторов в процессе используют соединения металлов Vllf группБ1 периодической системы, . например родия, в сочетании с металлам 1Б, ШБ, 1УБ, УБ,1Б иУШ групп периодической системы, преимущественно кат лизаторы, содержащие наряду с родием соединения хрома, ванадия, титана, циркония пйлладия, меди, серебра на носителе, например угле или АЙ Од . Процесс ведут в гайовой фазе при температуре 5О-5ОО С и парциальном давлении оки си углерода, 0,1-1000 атм, преимущест венно при 200-325°С и 0,7-50 атм. Однако.необходимость высокого расхода спирта, являющегося одновременно реагентом и растворителем, невысокая его конверсия (до 84%), малая производительность катализатора (например % С - производительность О,34-О,47 моль/г.I 11/4) предусматривают необходимость усовершенствования этого способа, С целью повышения селективности. процесса карбонилированию подвергают олефины, и в качестве Rti-, -, Соили N-t - содержащих катализаторов используют цеолит типа X или У, содержащий катионы этих металлов. Это позволяет снизить расход спирта, так как карбонилируемым объектом в данном слу чае является олефин. Кроме того, достигается меньшее время процесса, лучшая селективность процесса и производительность катализатора (1,4-1,6 моля/ г-К-Н/ч). Металлдеолитные катализаторы можно готовить пропиткой или катионным oбмeнo из солей металлов VIII группы (хлоридов ЙПОМНППП иппггпг о „„-г,-,-- - формиатов), лучше из RtlCCaSh O. , ace,j-2H.20 , сосе -бНдО со(мОз). eH.jO .Мтсед-гн о в качестве цеолитов можно использовать NaX или Nay. Наряду с этим следует отметить, что режим приготовления цеолитного катализатора в данном случае имеет определенное значение (обеспечивается его стабильная активность). Катализатор готовят ионным обменом цеолита типа X или У из водных растворов солей металлов VIIJ группы ( хлоридов, бромидов, иодидов, нитратов, ацетатов, формиатов), лучше Р СС ,3H,j О , pdce -zHgO ,сосе2-бН20 СоСКОз)2-бН20 , NiCe,j-2H20 нейтрализованных до рН 6-7 20%-ным водным аммиаком, с добавкой NaC6 . Обмен проводят в течение 24 ч при 18-20 С с кратковременным нагреванием (10-15 мин) до 80-90 С перед отмывкой. Контроль за степенью обмена проводят методом пламенной фотометрии и объемного анализа. В результате прове денных операций происходит замена катионов натрия в исходном цеолите на катионы переходных металлов. Согласно данным фотоэлектронов спектроскопии катализатор содержит катионы переходных металлов, равномерно распределенные; в структуре цеолита. Катионы прочно удерживаются в структурных ячейках цеолт лита, нейтрализуя избыточный отрицательньгй заряд тетраэдров . Пример1 приготовления катализатора 1 % BtiNoX. В 100 мл дистиллированной воды растворяют 5 г NoC и погружают 10 г цеолита N аХ в виде гранул (1x2 мм). Затем приливают 10 мл водного раствора 0,3 г l llCCjSH O, нейтрализованный до рН л/7 20%-ным N Н ОН и осуществляют циркуляцию жидкости в течение 24 ч. Перед отмывкой нагревают суспензию катализатора при 85 С 15 мин, охлаждают до 20 С .и декантацией проводят отмывку от ионов С (контроль по AgfNO, ).ртмытый цеолит сушат при 250 С в течение 5ч и перед опытом прокаливают в токе воздуха 5 ч при 4-50 С. Пример 1. В стальной вращающийся автоклав емкостью 0,25 л загружают 40 мл (0,535 моля) HsCjH OH, 6мл (0,062 моля) м Т и 5 г катализатора 1% Rn NoiX . Автоклав продувают этиленом, дают давление С Н . 30 атм и СО до 60 атм и нагревают 4 ч при 24О°С. Поглотилось по 0,32 моля С Ид и СО. Этилен и СО 59%. Полученная реакционная смесь состояла из 48,0% пропилпропионата, 9,6% дипропилового эфира, 9,2% йодис того пропила, 32% пропанола и 3,2% пропилового эфира н|масляной кислоты Ректификацией выделяют 0,31 моля пропилпропионата (т, кип. 123 С, (З 0,8832, n,§jS 1,3935. выход 99% от Сд Н )f 0,065 моля д пропилового эфира (выход 12% от и 0,008 моля пропилового эфира н-масляной кислоты (т. кип, 143 С, d 0,8755, ,4001, выход 1,5% он Ci Н ОН). Селективность образовани целевого продукта - пропилпропионата 99%. Пример 2. Карбонилирование С. Нд проводят,так, как описано в примере 1, с использованием 4 г катализатора 1% Р/)КаУ, Поглотилось по 0,28 моля и СО. Этилен и СО прореагировали на 94%, пропанол на 92%. Посл ректификации реакционной смеси выделяю О,30 моля пропилпропионата (выход 98,5% от взятого в реакцию Cg Н ) и 0,07 моля дипропилового эфира (выход 12,5% от С - Н, ОН). Селективность обр зования целевого продукта 99%. Пример 3. Карбонилирование Сл HV проводят, .так как описано в примере 1, с использованием катализатора 1% Pd NaX при 250°С и давлении 60 атм смеси С . Этилен и С прореагировали на 90% (по 0,28 моля), пропанол на 60%. После ректификации реакционной смеси выделяют 0,28, моля пропилпропионата (выход 87,5% от взятого в реакцию С„ Н ) и 0,О41 моля Д1 пропилового эфира (выход 7,6% от HeCjH ОН). Селективность образования ,;1.1ёлевого продукта 96,5%. Пример 4, КарбонилированиеС 2 HV проводят так, как описано в примере 1, при 240°С и давлении 60 атм смеси С.2 Н4 в присутствии катализатора 1% Со NaX. Этилен и СО прореагировали на 90% (по 0,29. моля), пропанол на 60%. После ректификации продуктов реакции выделяют 0,29 моля пропилпропионата (выход 89,7% от С,2Н и 0,012 моля дипропилового эфира (выхо 2,4% от С Ну ОН). Селективность обра зования целевого продукта 99%., Пример 5. Карбонилирование проводят так, как описано в прим ре 1, при 25О°С и 80 атм смеси в присутствии катализатора l%C9NoiX Этилен и СО прореагировали на 90 % (по 0,38 моля), пропанол на ции выделяют 0,378 моля пропилпропноната (выход 9О% от С, Н ) и 0,029 моля аипропилового эфира (выход 5,5% от С Н ОН). Селективность образования целевого продукта 99%. Пример 6. Карбоннлирование С., Н проводят так, как описано в п(жмер« 1, при 240°С и давлении 80 атм смеси Ся Н в присутствии катализаторов с Содержанием рЬдия .0,65, 1,0 и 2,0%. Конверсия Cj, Н(%), выход пропилпропиоиата (% от Сл Ид ), производительность катализатора (моли пропилпропионата/г-I Vч) и селективность образования целевого п|х дукта (%) составляют соответствеино: 10О, 100, 1,8, 1ОО{ 100, 99, 1,2, 99| 100, 1ОО, 1,0, 1ОО. Пример 7. Карбонилирование пропилена проводят так, как описано в примере 1, при 24О°С и давлении СО 6О атм в присутствии, катализатора 1% RtlNqX. в среде н-Сд Н.ОН с добавкой 13,4 мол,% йодистого пропила. Пропилен прореагировал на 10О%, СО на 5О%, пропанол на 64,5%. После ректификации выделяют 0,32 моля пропилового эфира н-масляной кислоты (выход 98% .от Cj Н ), менее О,ОО2 моля пропилового эфира изомасляной кислоты (менее 1% от Cj Hg ).и 0,024 мол.% дипропилового эфира (выход 4,5% от Cj Н ОН). Селективность образования целевого про, дукта 99. Пример 8. Карбонилироваиие рутена-1 проводят так, как описано в примере 7, при 24Q°C и давлении СО, 65 атм в среде,н.1с Н ОН с добавкой 13 мол.% йодистого бутила. Бутен-1 прореагировал на 97%, СО на 52%, пропанол на 62%. После ректификации вьь делают 0,31 моля пропилового эфира валериановой кислоты (выход 96,5% от C.Hg), О,ОО6 моля пропилового эфира изовалериановой кислоты (выход 1,8% от С Н g ) и 0,02 моля дипропилового эфира (выход 6,2% от-н-С. Ну ОН). Пример 9. Карбонилирование гексена-1 проводят так, как описано в примере 1, в среде н-С j Н ОН с добавкой 13 мол.% йодистого гексила. Гексен-1 прореагировал на 98%, СО на 5О% и пропанол на 64%. После ректи4и1кации продуктов реакции выделяют 0,31 моля пропилового эфира энантовой кислоы (выход 97% от ), 0,ОО66 моля гропилового эфира изоэнантовой кислоты выход 2,1% от С Н,) и 0,027 моля дипропилового эфира (выход 5,0% от С5Н,уОН). Пример Ю. Карбонилирование - It I

мере 1, при и оавлении 60 атм смеси Cjj Н в среде С Ну ОН, содержашего 12,5 мол.% йодистого вфтиле. Этилен и ОО прореагироввли на 08%, атанол на 62%. После ректификаоив продуктов реакции вьщеляют О,316 моля этилпропионата с выходом 98,5% от Cjj Hj , Селективность образования целевого продукта 99%.

Карбонилирование Пример 11,

как описано в приС, Н проводят

так

.0

при 245 С и давлении 60 атм мере 1, смесй Cg А в среде в-С А. л ОН с добавкой 13 мол.% йодистого пропила. Этилен и СЮ прореагировали соответственно на 98 и 97%, бутанол на 65%. Пос/ге ректификации продуктов реакции выделяют 0,32 моля н-бутилпропио1шта (вьтсод 98% от С И . ). Селективность образования целевого продукта 98%.

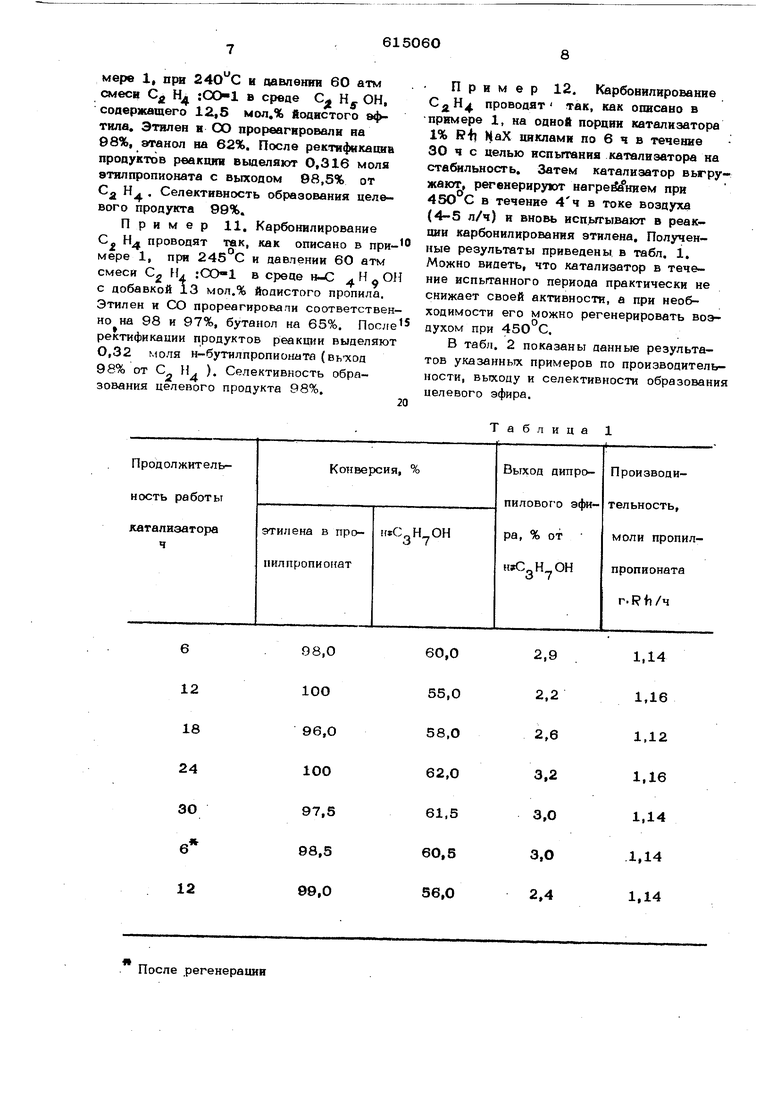

Пример 12. Карбонилирование проводят так, как описано в примере 1, на одной порции катализатора 1% R-fl ЦаХ циклами по 6 ч в течение 30 ч с целью испытания катализатора на стабильность. Затем катализатор вьгружают, регеиерируют нагрей нием при 45О С в течение 4ч в токе воздуха (4-5 л/ч) и вновь исп.ытывают в реакции карбонилирования этилена. Полученные результаты приведены в табл. 1. Можно видеть, что катализатор в течение испытанного периода практически не снижает своей активности, а при необходимости его можно регенерировать воэаухом при 450 С.

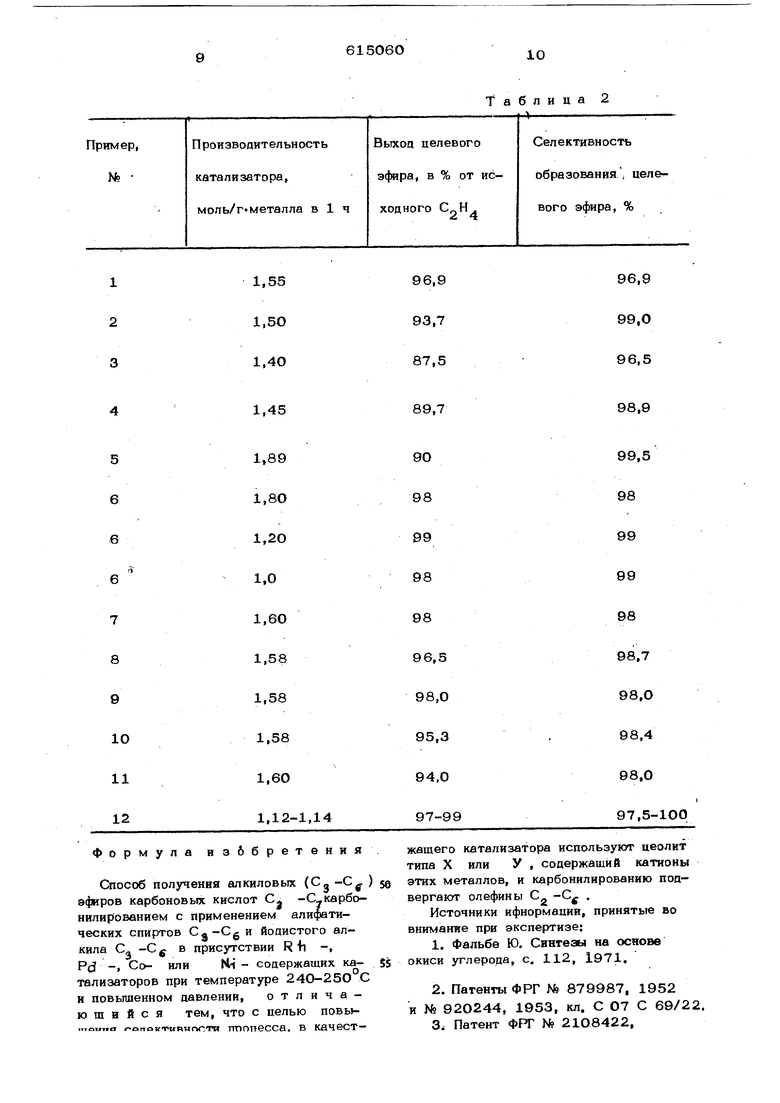

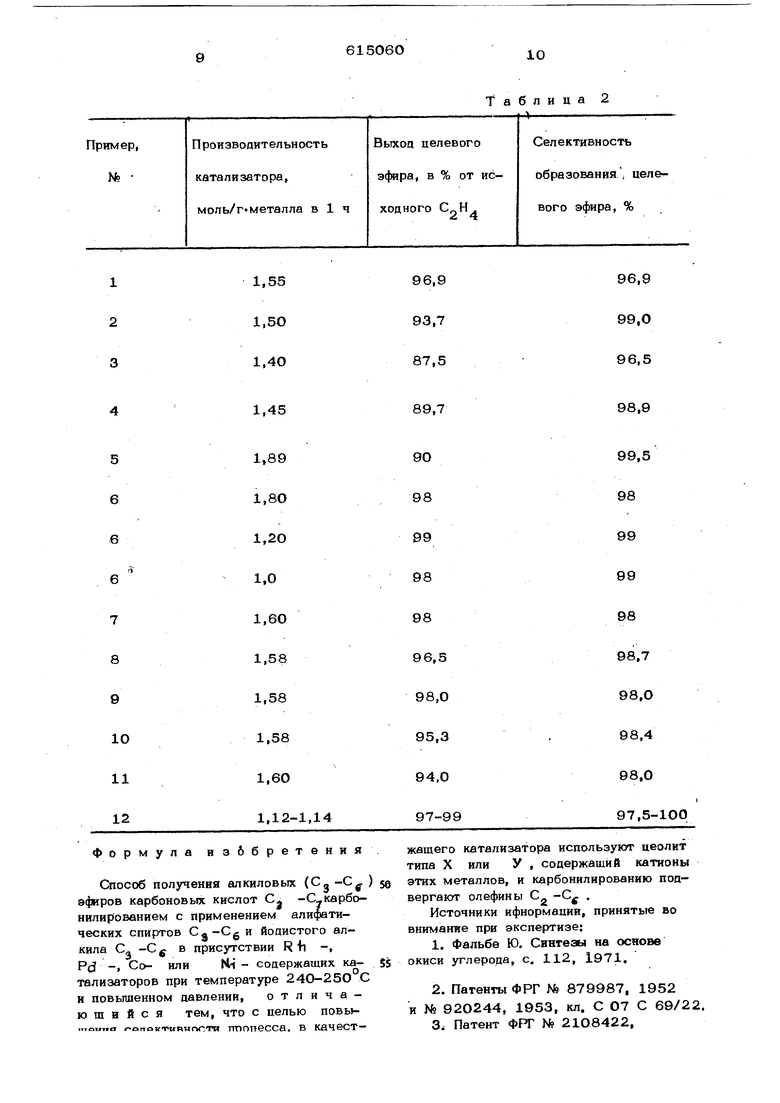

В табл. 2 показаны данные результатов указанньтх примеров по производительности, выходу и селективности образовани целевого эфира.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения н-пропанола | 1985 |

|

SU1321718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛПРОПИОНАТА | 2020 |

|

RU2727507C1 |

| Способ одновременного получения окисей высших олефинов / @ - @ / и карбоновых кислот | 1982 |

|

SU1116036A1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2006 |

|

RU2419596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2006 |

|

RU2415832C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ОКСОСИНТЕЗА НА ОСНОВЕ ЭТИЛЕНА | 2020 |

|

RU2756174C1 |

| Катализатор для карбонилирования @ -олефинов @ - @ | 1983 |

|

SU1107374A1 |

| Способ получения ангидридов с -с алифатических монокарбоновых или бензойной кислот | 1975 |

|

SU786884A3 |

| Способ получения алифатическихКАРбОНОВыХ КиСлОТ | 1978 |

|

SU804630A1 |

После регенерации

Формула изббретения

Способ получения алкиловых (С -С эфиров карбоновых кислот С -С карбоиилированнем с применением алифатических спиртов Cj-Cg и йодистого алкила С„ -Cg в присутствии R fi -, Р(5 -, Со- или Hi - соаержаших каталиэаторов при температуре 240-250 С и повышенном давлении, о т л и ч а ю ш и и с я тем, что с целью повыиюипа апоктиинпсти ттпппесса. в качест-

Таблица 2

жащего катализатора используют цеолит типа X или У , содержащий катионы этих металлов, и карбонилированию подвергают олефины С -С .

Источники ифнормации, принятые во внимание при экспертизе:

и № 92О244, 1953, кл. С 07 С 69/2

Авторы

Даты

1978-07-15—Публикация

1975-10-20—Подача