9) 00

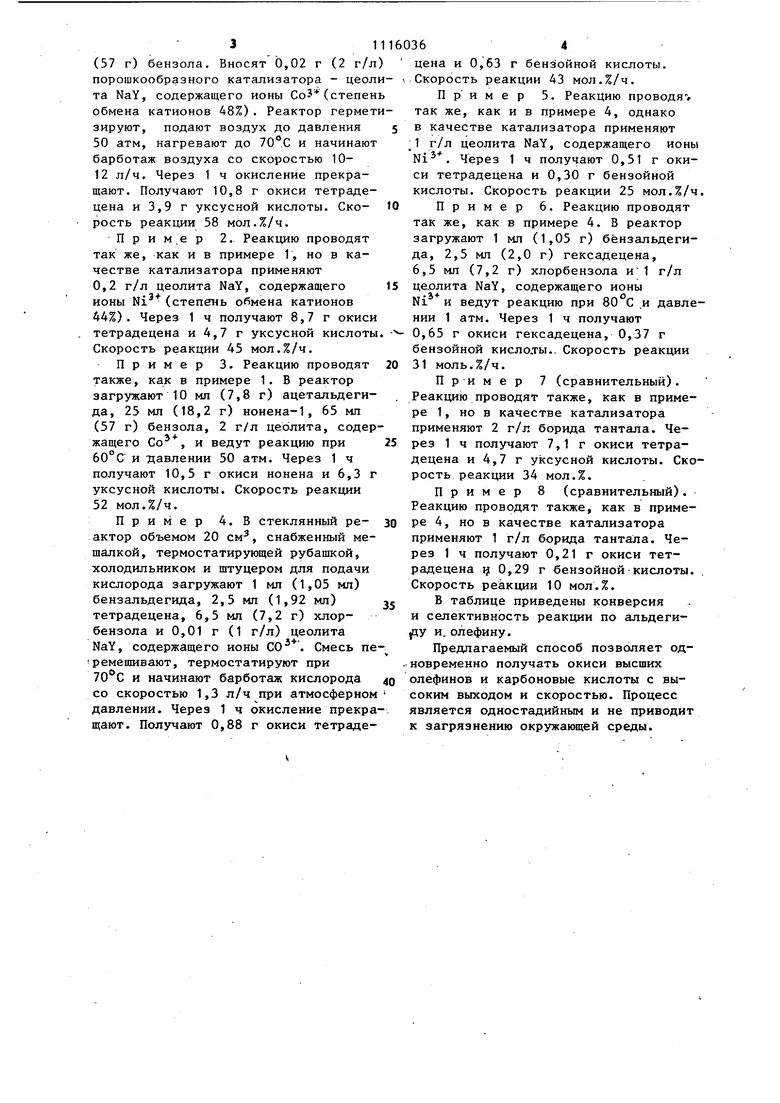

ф Изобретение относится к усовершенствованному способу одновременного получения окисей высших олефинов (Cg-G } и карбоновых кислот, находя щих применение в производстве пластмасс, красителей, пластификаторов, в пищевой пpo Яl auIeннocти, Известен способ одновременного получения окисей высших олефинов и уксусной кислоты путем окисления оле финов C-jo-С ф надуксусной кислотой при 20-:70°С 1 i Недостатками этого способа являются использование взрывоопасной наду сусной кислоты, а также довольно HH кие скорости реакции и выход окисей олефинов (73% на израсходованный .олефин). Наиболее близким техническим решением к предложенному является спо соб одновременного получения окиси пропилена и уксусной кислоты путем сопрялсенного окисления пропилена и ацетальдегида кислородсодержащим газом, предпочтительно воздухом, в присутствии гетерогенных катализаторов - продуктов самораспростран гощегося высокотемпературного синтеза, в частности боридов, нитридов и карбидов металлов, которые исполь зуют в количестве 0,1-0,2 вес.%. Процесс ведут при 70-80°С и давлени 20-40 атм. Выход окиси пропилена на прореагировавший пропилен 99%, на прореагировавший ацетальдегид 93%, выход уксусной кислоты на прореагировавший ацетальдегид 96% 2, Однако попытки использовать этот способ для получения окисей высших олефинов () не привели к успе хуо Выход окисей не превышает 40 .мол.% на альдегид. Кроме того, в этом способе недостаточно высока скорость образования окисей олефинр которая не превышает 34 мол.%/ч, а при использовании бензальдегида 10 мол,%/ч. Цель изобретения - повышение сел тивности образования окиси олефина на израсходованный альдегид и увели чение скорости процесса. Поставленная цель достигается согласно способу одновременного пол чения окисей высших () олефииов и карбоновых кислот путем совместного окисления высших олефинов () и альдегидов кислородсодер жащим газом в среде органического 362 растворителя в присутствии цеолита NaY со степенью обмена на ионы кобальта 20-48% или никеля 17-А4%. Преимущественно катализатор берут в количестве 0,2-2 г на 1 л смеси, и процесс проводят при 60-80°С и давлении 1-50 атм. Использование в качестве катализатора цеолита, содержащего ионы кобальта или никеля обеспечивает повышение селективности образования окиси олефина на израсходованный альдегид и скорости процесса. Предложенньш способ позволяет получать окись олефина с выходом 88-99 мол.% на олефин и кислоту с выходом 92-98 мол.% на ал.ьдегид. Выход окиси олефина на прореагировавший альдегид составляет до 74% для ацетальдегида и до 96% для бензаль/|егида. Cj opocTb образования эгшксидов достигает 58 мол.%/ч. Предложенный способ осуществляют следующим образом« В металлический или стеклянный реактор с мешалкой загружают смесь высшего олефина () и альдегида и органический растворитель. В реактор вносят 0,2-2,0 г порошкообразного катализатора на 1 л смеси, нагревают, после чего начинают барб.отаж кислородсодержащего окисляющего газа воздуха или чистого кислорода. По ходу реакции через определенные промежутки времени отбирают пробы реакционной смеси. Содержание:компонентов в пробе определяют газо-жидкостной хроматографией и титрованием. Процесс проводят при 60-80°С и давлении в реакторе 1-50 атм. Продукты реакции могут быть выделены из реакционной смеси путем ректификации. Приготовление катализатора проводят методом ионного обмена, перемешивая цеолит в растворе соответствующей соли при 50°С, с последующей отмывкой и высушиванием. Степень обмена катиона для никеля 17-44%, а для кобальта 20-48%, однако для окисления применяют.только катализаторы с максимальной степенью обмена. Пример 1. В реактор из нержавеющей стали автоклавной установки объемом 200 см, снабженный мешалкой, водяным и углекислотным холодильниками и обогреваемый электропечью, загружают 10 мл (7,8 г, 0,177 М) ацетальдегида, 25 мл (19,2 г, 0,1 М) тетрадецена и 65 мл (57 г) бензола. Вносят 0,02 г (2 г/л порошкообразного катализатора - цеол та NaY, содержащего ионы Со(степен обмена катионов 48%). Реактор гермет подают воздух до давления зируют, 50 атм, нагревают до 70°С и начинают барботаж воздуха со скоростью 1012 л/ч. Через 1 ч окисление прекращают. Получают 10,8 г окиси тетрадецена и 3,9 г уксусной кислоты. Скорость реакции 58 мол.%/ч. П р и м.е р 2.. Реакцию проводят так же, как и в примере 1, но в качестве катализатора применяют 0,2 г/л цеолита NaY, содержащего ионы Ni (степень обмена катионов 44%). Через 1 ч получают 8,7 г окиси тетрадецена и 4,7 г уксусной кислоты Скорость реакции 45 мол.%/ч. Пример 3. Реакцию проводят также, как в примере 1. В реактор загружают 10 мл (7,8 г) ацетальдегида, 25 мл (18,2 г) нонена-1, 65 мл (57 г) бензола, 2 г/л цеолита, содер жащего Со, и ведут реакцию при 60°С и давлении 50 атм. Через 1 ч получают 10,5 г окиси нонена и 6,3 г уксусной кислоты. Скорость реакции 52 мол.%/4. Пример 4.В стеклянный реактор объемом 20 см, снабженный мешалкой, термостатирующей рубашкой, холодильником и штуцером для подачи кислорода загружают 1 мл (1,05 мл) бензальдегида, 2,5 мп (1,92 мл) тетрадецена, 6,5 мл (7,2 г) хлорбензола и 0,01 г (1 г/л) цеолита NaY, содержащего ионы СО. Смесь пе ремешивают, термостатируют при и начинают барботаж кислорода со скоростью 1,3 л/ч при атмосферном давлении. Через 1 ч окисление прекра щают. Получают 0,88 г окиси тетрадецена и 0,63 г бензойной кислоты. ,Скорость реакции 43 мол.%/ч. П р и м е р 5. Реакцию проводят так же, как и в примере 4, однако в качестве катализатора применяют 1 г/л цеолита NaY, содержащего ионы . Через 1 ч получают 0,51 г окиси тетрадецена и 0,30 г бензойной кислоты. Скорость реакции 25 мол.%/ч. Пример 6. Реакцию проводят так же, как в примере 4. В реактор загружают 1 мл (1,05 г) бензальдегида, 2,5 МП (2,0 г) гексадецена, 6,5 мл (7,2 г) хлорбензола и 1 г/л цеолита NaY, содержащего ионы Ni и ведут реакцию при .и давлении 1 атм. Через 1 ч получают 0,65 г окиси гексадецена, 0,37 г бензойной кисло.ты.. Скорость реакции 31 моль.%/4. Пример 7 (сравнительный). Реакцию проводят также, как в примере 1, но в качестве катализатора применяют 2 г/л борида тантала. Через 1 ч получают 7,1 г окиси тетрадецена и 4,7 г уксусной кислоты. Скорость реакции 34 мол.%. Пример 8 (сравнительный). Реакцию проводят также, как в примере 4, но в качестве катализатора применяют 1 г/л борида тантала. Через 1 ч получают 0,21 г окиси тетрадецена ц 0,29 г бензойной кислоты. Скорость реакции 10 мол.%. В таблице приведены конверсия и селективность реакции по альдегиду и. олефину. Предлагаемый способ позволяет одновременно получать окиси высших олефинов и карбоновые кислоты с высоким выходом и скоростью. Процесс является одностадийным и не приводит к загрязнению окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения эпоксисоединений моноэфиров @ -диолов и карбоновых кислот | 1982 |

|

SU1051086A1 |

| Способ получения карбонильных соединений | 1974 |

|

SU668250A1 |

| Катализатор для окисления олефинов в альдегиды и кетоны | 1977 |

|

SU680533A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2487112C2 |

| Способ получения смеси уксусной кислоты,уксусного альдегида,этанола и олефинов @ - @ | 1980 |

|

SU1111684A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2483053C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2483052C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

| Способ получения вторичных высших алифатических спиртов | 1976 |

|

SU546602A1 |

| Способ получения алифатическихКАРбОНОВыХ КиСлОТ | 1978 |

|

SU804630A1 |

1. СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ОКИСЕЙ ВЫСШИХ ОЛЕФИНОВ (Cg-C.g) И КАРБОНОВЫХ КИСЛОТ путем совместного окисления олефинов и альдегидов кислородс/одержащим газом в среде органического растворителя в присутствии гетерогенного катализатора, отличающийся тем, что, с целью повышения селективности образования окиси олефина наизрасходованный альдегид и увеличения скорости процесса, в качестве гетерогенного катализатора используют цеолит NaY со степенью обмена на ионы кобальта 20-48% или никеля 17-44%. 2.Способ по п. 1, отличающийся тем, что гетерогенный катализатор добавляют в количестве § 0,2-2 г на 1 л смеси. 3.Способ по п. 1, отличаю(Л щийся тем, что реакцию проводят при 60-80 С и давлении 1-50 атм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1230005, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения окиси пропилена и уксусной кислоты | 1975 |

|

SU658133A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-09-30—Публикация

1982-09-24—Подача