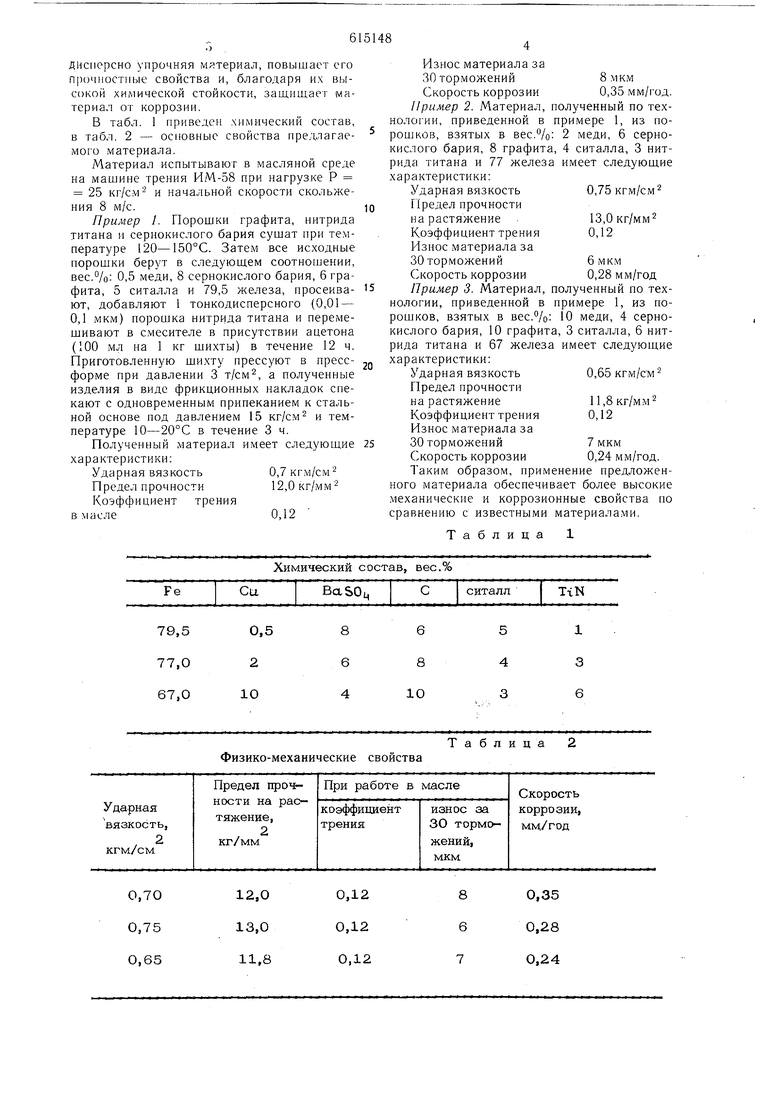

дисперсно упрочняя мятериал, повышает его прочностные свойства и, благодаря их высокой химической стойкости, зан ищает материал от коррозии. В табл. 1 приведен химический состав, в табл. 2 - основные свойства предлагаемо го материала. Материал испытывают в масляной среде на машине трения ИМ-58 при нагрузке Р 25 кг/с.м- и начальной скорости скольжения 8 м/с.10 Пример 1. Порошки графита, нитрида титапа и сернокислого бария сушат нри температуре 120-150°С. Затем все исходные порошки берут в следующем соотношении, вес.%: 0,5 меди, 8 сернокислого бария, 6 графита, 5 ситалла и 79,5 железа, просеива- 5 ют, добавляют 1 тонкодисперсного (0,01 - 0,1 мкм) порошка нитрида титана и перемешивают в смесителе в присутствии ацетона (100 мл на 1 кг шихты) в течение 12 ч. Приготовленную шихту прессуют в прессформе при давлении 3 т/cм, а полученные изделия в виде фрикционных накладок спекают с одновременным припеканием к стальной основе под давлением 15 кг/см 2 и температуре 10-20°С в течение 3 ч. Полученный материал имеет следующие 25 характеристики: 0,7 кгм/см Ударная вязкость 12,0 кг/мм 2 Предел прочности Коэффициент трения в масле0,12

Химический состав, вес. но ро ки ри ха но ро ки ри ха но ме ср Износ материала за 30 торможений8 мкм Скорость коррозии0,35 мм/год. Пример 2. Материал, полученный по техогии, приведенной в примере 1, из поков, взятых в вес.%: 2 меди, 6 сернолого бария, 8 графита, 4 ситалла, 3 нита титана и 77 железа имеет следующие актеристики: 0,75 кгм/см Ударная вязкость Предел прочности 13,0 кг/мм 2 на растяжение Коэффициент трения 0,12 Износ материала за 30 торможений 6 мкм Скорость коррозии 0,28 мм/год Пример 3. Материал, полученный по техогии, приведенной в примере 1, из поков, взятых в вес.%: 10 меди, 4 сернолого бария, 10 графита, 3 ситалла, 6 нита титана и 67 железа имеет следующие актеристики: Ударная вязкость 0,65 кгм/см Предел прочности 11,8 кг/мм 2 на растяжение Коэффициент трения 0,12 Износ материала за 30 торможений Скорость коррозии 0,24 мм/год. Таким образом, применение предложено материала обеспечивает более высокие анические и коррозионные свойства по внению с известными материала.ми. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный фрикционный материал на основе меди | 1977 |

|

SU605852A1 |

| Спеченный фрикционный материал на основе железа | 1977 |

|

SU954487A1 |

| Спеченный фрикционный материал на основе железа | 1976 |

|

SU616340A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ МАТЕРИАЛ | 1973 |

|

SU379665A1 |

| СПЕЧЕННЫЙ ФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕМЕДИ | 1973 |

|

SU453442A1 |

| Спеченный фрикционный материал на основе железа | 1973 |

|

SU460318A1 |

| Литьевая термопластичная композиция | 1974 |

|

SU525726A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав для получения спеченного фрикционного материала на основе железа для муфты сцепления | 2022 |

|

RU2789797C1 |

| Спеченный фрикционный материал на основе железа | 1978 |

|

SU731833A1 |

Физико-механические свойства

12,00,12

13,00,12

11,80,12

Таблица

80,35

60,28

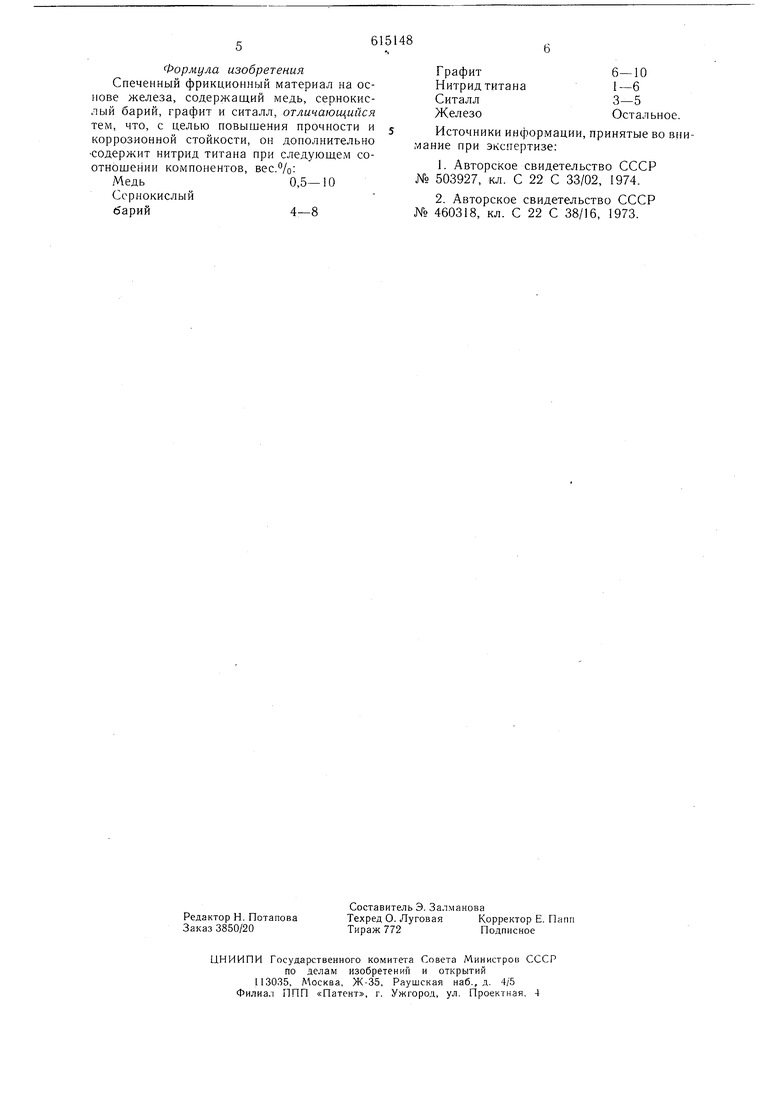

70,24 5 615148 Формула изобретения Спеченный фрикционный материал на основе железа, содержащий медь, сернокислый барий, графит и ситалл, отличающийся тем, что, с целью повышения прочности и5 коррозионной стойкости, он дополнительнома содержит нитрид титана при следующем соотнощении компонентов, вес.%: Медь 0,5-10 Сернокислыйбарий 4-8№ g Графит 6-10 Нитрид титана 1-б Ситалл 3-5 Железо Остальное, Источники информации, принятые во вниие при экспрртизе Авторское свидетельство СССР 503927, кл. С 22 С 33/02, 1974. 2. Авторское свидетельство СССР 460318, кл. С 22 С 38/16, 1973.

Авторы

Даты

1978-07-15—Публикация

1976-10-18—Подача