Основной недостаток поверхностной закалки изделий с нагревом кислородно-ацетиленовым пламенем заключается в том, что в конце операции в месте, где смыкается концами закаленная полоса поверхности, образуется полоска отпуска.

По предлагаемому способу нагрев поверхности производят двумя горелками, которые перемещают вокруг неподвижного изделия в противоположных направлениях, чем предотвращается появление полоски отпуска.

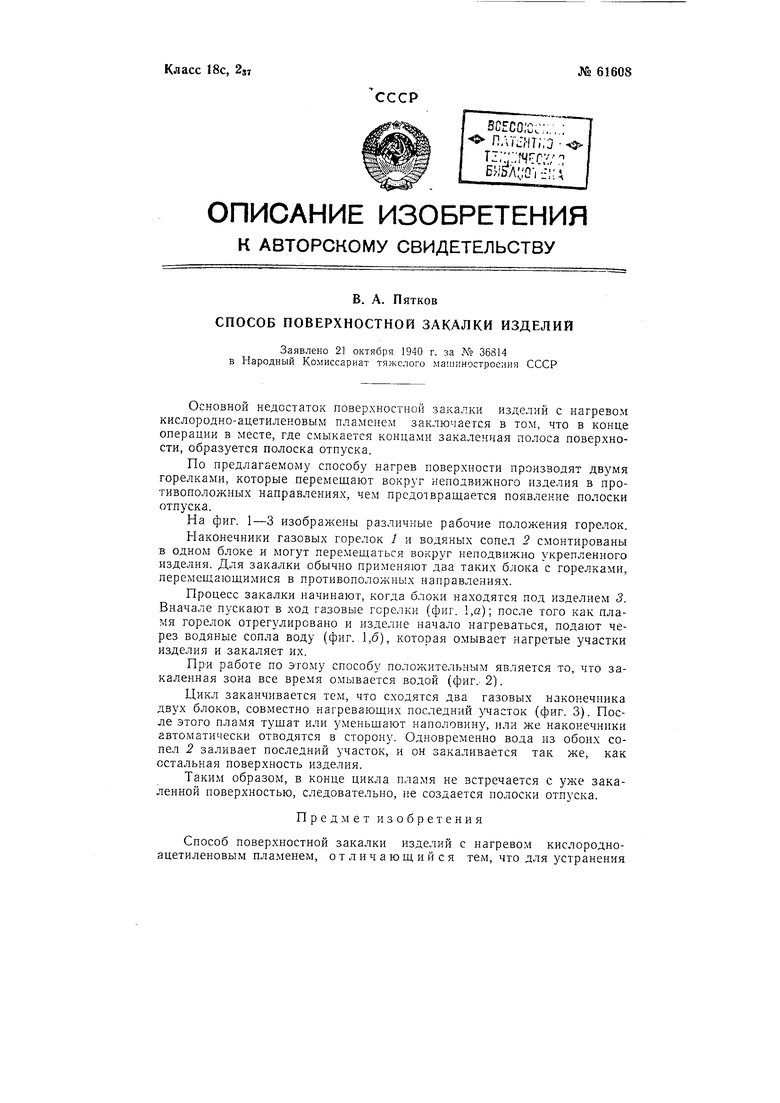

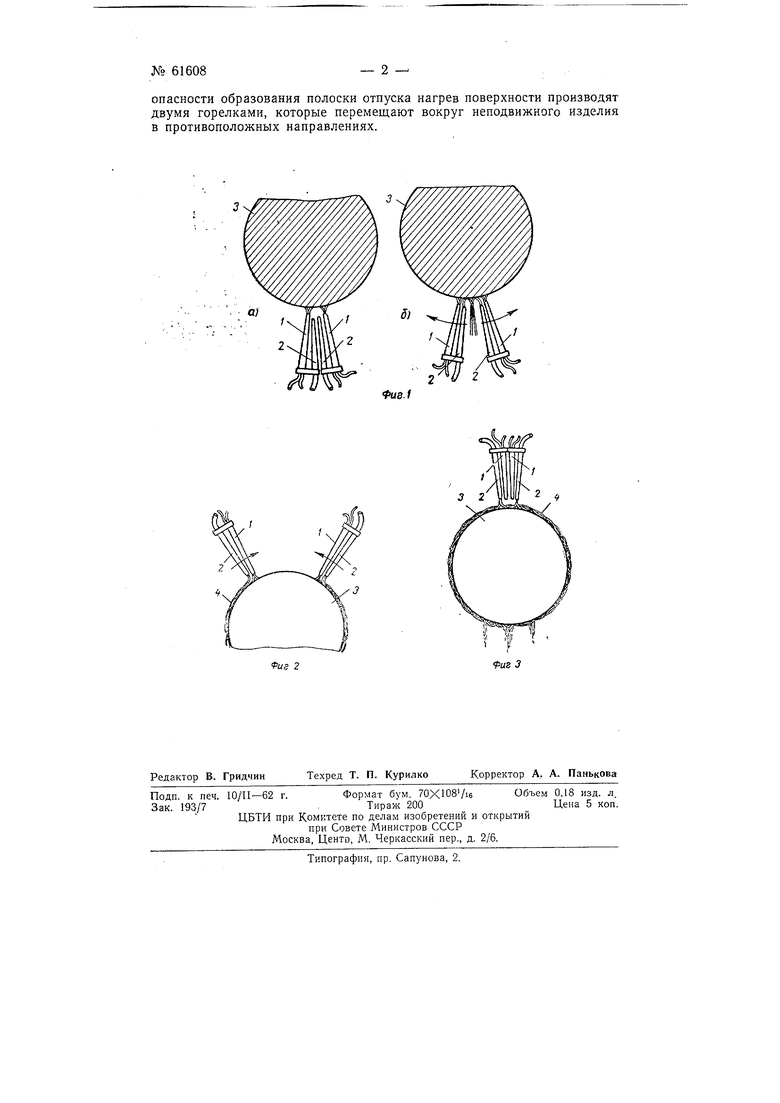

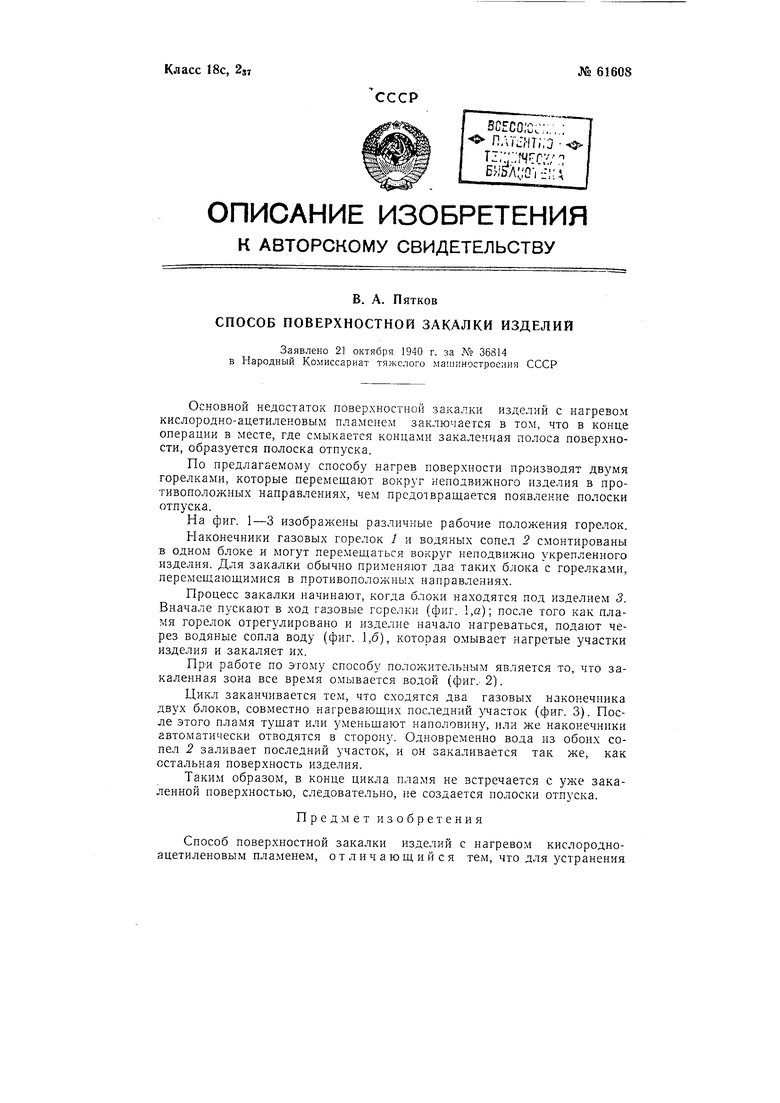

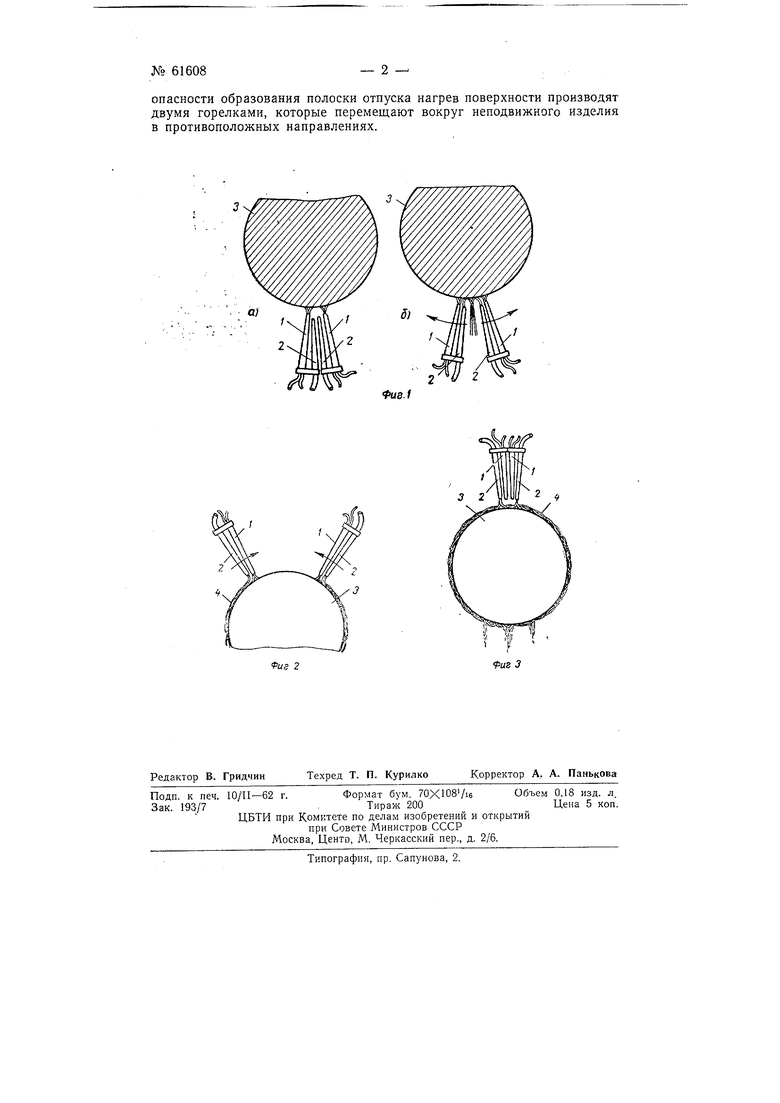

На фиг. 1-3 изображены различные рабочие положения горелок.

Наконечники газовых горелок 1 и водяных сопел 2 смонтированы в одном блоке и могут перемещаться вокруг неподвижно укрепленного изделия. Для закалки обычно применяют два таких блока с горелками, перемещающимися в противоположных направлениях.

Процесс закалки начинают, когда блоки находятся под изделием 3. Вначале пускают в ход газовые горелки (фиг. 1,а); после того как пламя горелок отрегулировано и изделие начало нагреваться, подают через водяные сопла воду (фиг. 1,6), которая омывает нагретые участки изделия и закаляет их.

ПрИ работе по этому способу положительным является то, что закаленная зона все время омывается водой (фиг.. 2).

Цикл заканчивается тем, что сходятся два газовых наконечника двух блоков, совместно нагревающих последний часток (фиг. 3). После этого пламя тущат или уменьщают наполовину, или же наконечники автоматически отводятся в сторону. Одновременно вода из обоих сопел 2 заливает последний участок, и он закаливается так же, как остальная поверхность изделия.

Таким образом, в конце цикла пламя не встречается с уже закаленной поверхностью, следовательно, не создается полоски отпуска.

Предмет изобретения

Способ поверхностной закалки изделий с нагревом кислородноацетиленовым пламенем, отличающийся тем, что для устранения

опасности образования полоски отпуска нагрев поверхности производят двумя горелками, которые перемещают вокруг неподвижного изделия в противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2075692C1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| ФАКЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДОВ | 2017 |

|

RU2689016C2 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНОГО ВАЛКА, ПРОКАТНЫЙ ВАЛОК И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2014 |

|

RU2630726C2 |

| СПОСОБ ТЕРМООБРАБОТКИ УДЛИНЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2412256C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ИНТЕНСИВНОЙ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2119851C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МИКРООБРАБОТКИ СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ НА ЕГО ОСНОВЕ | 2005 |

|

RU2415951C2 |

о/

Фиа.1

Авторы

Даты

1942-01-01—Публикация

1940-10-21—Подача