Настоящее изобретение относится к способу термообработки удлиненных стальных изделий.

При обработке стальных изделий изменяются механические, металлургические и поверхностные химические свойства материала. Может быть необходимым изменять эти свойства перед дальнейшим использованием и/или обработкой. Одним способом изменения свойств материала является нагрев, за которым следует охлаждение.

Перед обработкой материала его нагревают до температуры обработки, например, 1150°С для прокатки заготовок в стержни, проволоку или трубы. После проведения обработки материал охлаждают на стеллаже для охлаждения или подобном. Тепло, которое подводится к материалу, чтобы можно было провести тепловую обработку, иногда рекуперируется в теплообменниках, но в большинстве случаев теряется.

Многие материалы, которые должны подвергаться холодной обработке, в большинстве случаев должны проходить термообработку, чтобы получить свойства материалов, которые подходят для холодной обработки. Во время этой термообработки материал нагревают как можно быстрее до температуры изотермического выдерживания и затем медленно и регулируемо охлаждают до комнатной температуры или его подвергают неоднократному охлаждению и нагреванию, т.е. циклической термообработке, с последующим охлаждением до комнатной температуры.

В тех случаях когда термообработка должна проводиться как процесс, который идет непосредственно после обработки при высокой температуре, желательно, чтобы тепло, остающееся после этапа обработки при высокой температуре, можно было использовать для быстрого повышения температуры.

Одной проблемой при прокатке изделия является то, что удлиненные изделия не всегда имеют однородную температуру по всей их длине. Например, края изделия могут иметь другую температуру, чем остальная часть изделия. Это влияет на изделие во время прокатки. Таким образом, существует необходимость в быстром нагреве, например, краев изделия.

Второй проблемой является то, что изделия после прокатки часто охлаждают до температуры ниже, например, 720°С, в соответствии с чем поверхность материала преобразуется, после чего поверхность материала нагревают, чтобы вызвать рекристаллизацию. Внутренней теплоты материала для этого недостаточно. Таким образом, было бы желательно нагревать поверхность быстро, в силу чего внутренняя теплота материала сохранилась бы.

Настоящий способ решает описанные выше проблемы и предлагает эффективный способ быстрого повышения температуры удлиненных изделий.

Таким образом, настоящее изобретение относится к способу термообработки удлиненных стальных изделий, таких как стержни, трубы, заготовки и т.д., когда изделия находятся в движении, и отличается тем, что изделия нагревают посредством DFI-горелок (где «DFI» - сокращение для «прямого удара пламени»), причем горелки размещают так, чтобы один ряд горелок по существу закрывал изделия по периметру, при этом горелки встроены в устройства, которые перемещают изделие в направлении, перпендикулярном плоскости, в которой по существу распространяется пламя горелок.

Ниже изобретение будет описано более подробно, частично со ссылкой на варианты осуществления изобретения, показанные на приложенных чертежах, на которых:

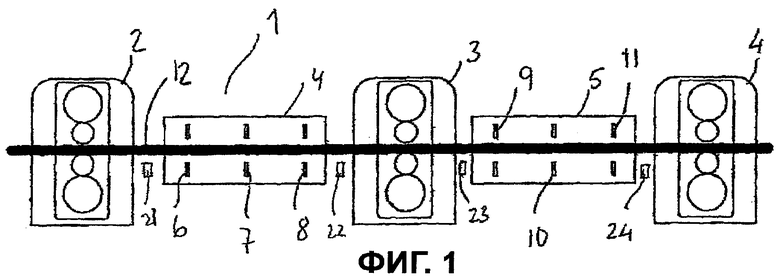

на фиг.1 показана линия прокатки с тремя парами роликов,

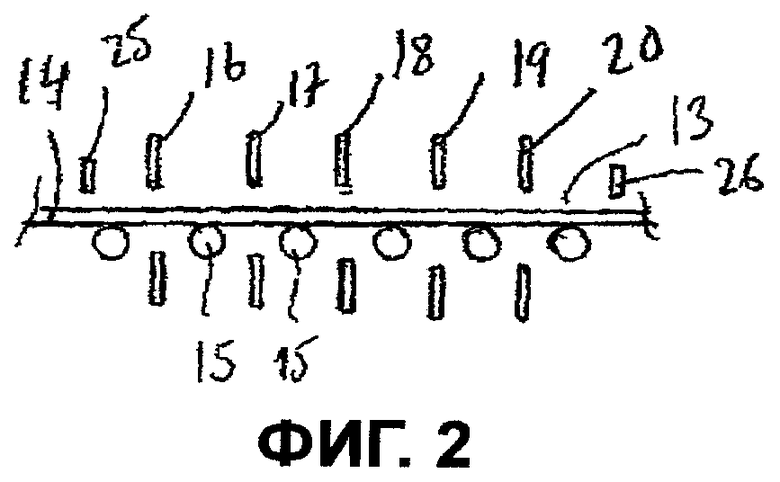

на фиг.2 показана часть рольганга,

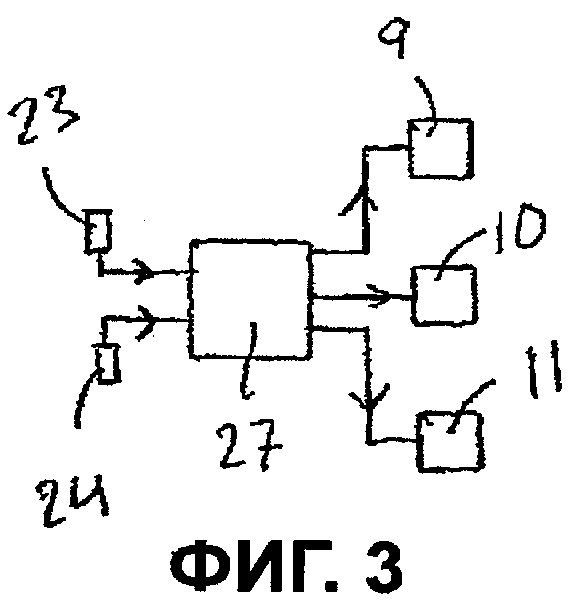

на фиг.3 показана блок-схема,

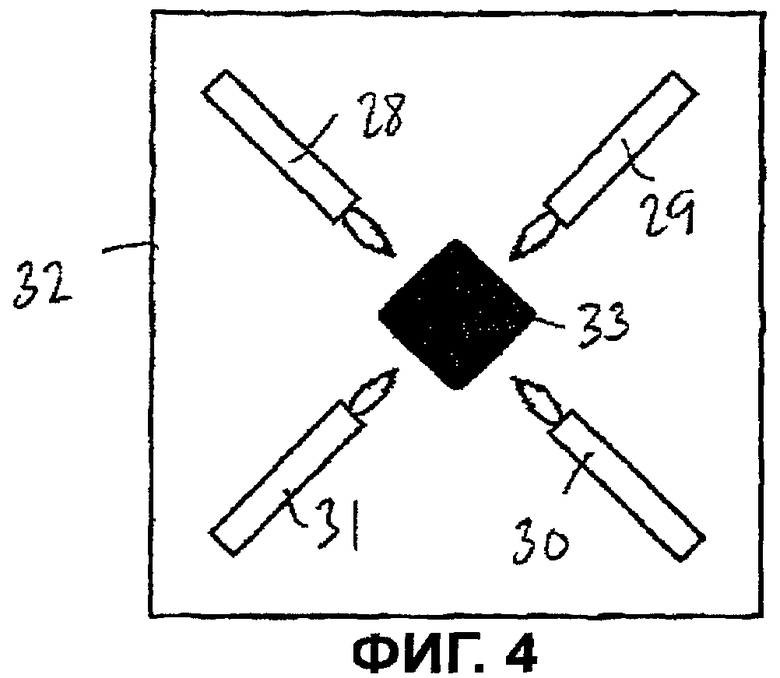

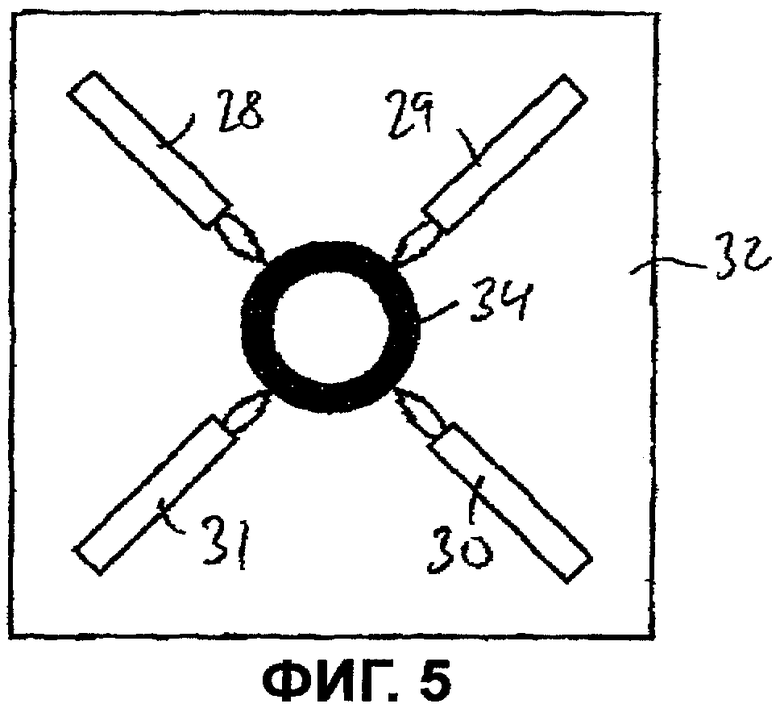

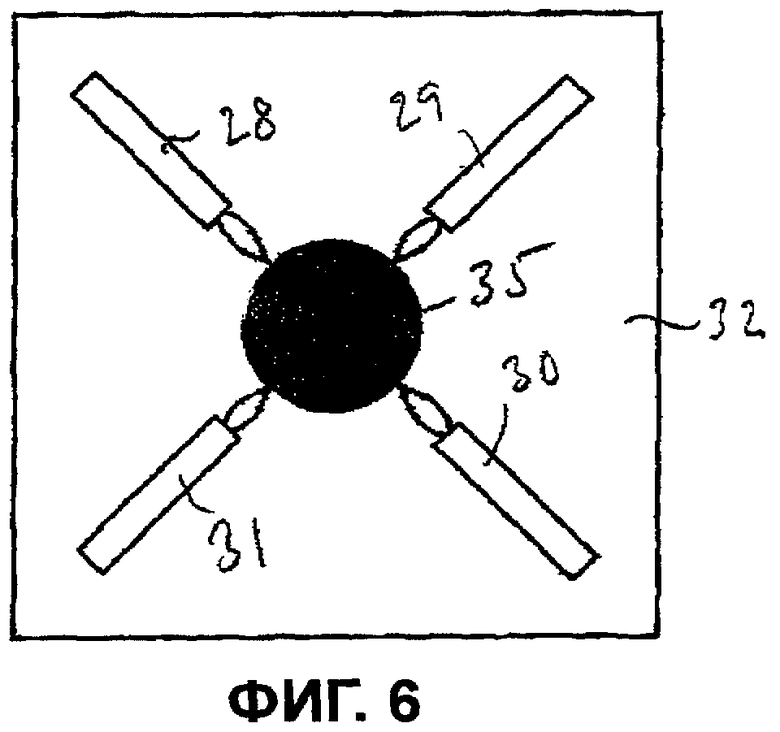

на фиг.4-6 показаны сечения различных изделий.

Настоящее изобретение относится к способу термообработки удлиненных стальных изделий, таких как стержни, трубы, заготовки и т.д. Термин «термообработка» используется для обозначения обычной термообработки и также означает нагревание изделия для повышения или регулирования его температуры.

Термообработка проводится, когда изделия находятся в движении.

Согласно изобретению изделия нагревают посредством DFI-горелок (где «DFI» - сокращение для «прямого удара пламенем»), которые размещают так, чтобы один ряд горелок по существу закрывал изделия по периметру. Кроме того, горелки встраивают в устройство, которое перемещает изделие в направлении, перпендикулярном плоскости, в которой по существу распространяется пламя горелок.

Согласно одному предпочтительному варианту осуществления топливо для горелок является жидким или газообразным, и в качестве окислителя используется газ, содержащий по меньшей мере 80 об.% газообразного кислорода.

На фиг.1 показана линия 1 прокатки, содержащая три пары 2, 3, 4 роликов. Пары роликов могут быть реверсивными.

Устройство 4, 5 расположено между парами роликов, причем каждое устройство имеет три ряда 6, 7, 8, 9, 10, 11 горелок. Таким образом, когда изделие 12 движется по линии прокатки, его можно нагреть посредством одного, двух или более рядов горелок. Например, можно нагревать по меньшей мере один из переднего и заднего края изделия или все изделие, если необходимо.

Тепло, которое подводится, чтобы можно было осуществить обработку материала теплом, например прокатку, используется оптимально, так как при обработке прямым нагревом сохраняется остаточное тепло.

На фиг.2 показано сечение рольганга 13 для транспортировки изделия 14. Рольганг обычным образом содержит ряд приводных роликов 15. Между роликами 15 расположены ряды горелок 16-20 для нагрева всего изделия 14 или его частей.

На фиг.4-6 показаны ряды горелок и сечения различных изделий. В каждом ряде горелок находится, например, четыре горелки 28-31. Горелки поддерживаются соответствующей рамой 32. Позиция 33 на чертежах обозначает прямоугольную заготовку, позиция 34 обозначает трубу, а позиция 35 обозначает стержень.

Ряды DFI-горелок требуют мало места и легко могут быть встроены в рольганг. Таким образом, процесс нагревания становится очень компактным и эффективным.

Кроме того, печь для выдержки может быть выполнена относительно малой, так как требуется очень мало энергии для сохранения тепла в материале.

Согласно одному предпочтительному варианту осуществления вдоль пути перемещения изделия расположены температурные датчики 21-24, 25, 26, причем датчики предназначены для определения температуры изделия, которое проходит мимо температурного датчика.

Согласно второму предпочтительному варианту осуществления для каждого ряда горелок имеется схема 27 управления, которая регулирует горелки в зависимости от температуры изделия, определенной одним или более температурным датчиком. Это показано на фиг.3 для ряда горелок 9, 10, 11 и температурных датчиков 23, 24.

Температурные датчики могут быть датчиками любого подходящего типа, причем подходящие датчики могут быть инфракрасными (ИК) датчиками.

Например, изделие в форме стального материала может быть доставлено к рольгангу 13 после операции горячей прокатки. Используется теплота прокатки, и температура материала повышается до температуры изотермического выдерживания при проведении изделия через ряды горелок, которые нагревают материал напрямую. После того как температура изотермического выдерживания была достигнута, материал входит в печь для выдержки, в которой он выдерживается и остывает, как предписано протоколом для материала.

При необходимости материалу можно придать надлежащие свойства путем циклического нагрева. В этом случае материал нагревают от температуры стеллажа для охлаждения до первой температуры выдержки посредством рядов горелок, охлаждают до необходимой температуры, быстро нагревают посредством рядов горелок до второй температуры выдержки, охлаждают и т.д., чтобы окончательно охладить до комнатной температуры, как предписано протоколом.

Поскольку охлаждения на стеллаже для охлаждения и обычного медленного нагревания в пучках можно избежать, образование окалины и обезуглероживание радикально снижается, что улучшает выход и качество.

Однородное распределение подводимой энергии по периметру удлиненной стальной поверхности обеспечивается проведением материала мимо ряда рядов горелок. Нагревание является быстрым, и каждое удлиненное изделие обрабатывается теплом по отдельности в отличие от применяющихся в настоящее время способов, где все подвергается термообработке в пучках, что приводит к разнице в свойствах материала, в зависимости от места, в котором материал находился в пучке.

В современных процессах термообработки чаще всего имеет место случай, когда материал должен быть разделен на множество равных длин, чтобы можно было легко и равномерно термически обработать материал в пучках. Применение прямого нагрева обеспечивает, что нагрев в печи для выдержки может проводиться с комбинацией материалов разной длины. Это дает в результате повышенную производительность не только в процессе прокатки, но также и в последующих процессах.

Выше было описано множество вариантов осуществления изобретения. Однако специалистам в данной области техники будет очевидно, что можно менять количество горелок, а также их расположение относительно изделия и расположение температурных датчиков.

Таким образом, настоящее изобретение не следует считать ограниченным описанными выше вариантами осуществления, оно может меняться в пределах рамок, определенных приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2013 |

|

RU2600772C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОЛОСОВОЙ СТАЛИ В ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ С КИСЛОРОДОТОПЛИВНЫМИ ГОРЕЛКАМИ | 2007 |

|

RU2435869C2 |

| ОТЖИГ ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2507299C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

| УСТРОЙСТВО И СПОСОБ НАГРЕВАНИЯ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2453784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ КРЕМНИСТОЙ СТАЛИ ИЛИ МНОГОФАЗНОЙ СТАЛИ | 2008 |

|

RU2435657C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МИКРООБРАБОТКИ СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ НА ЕГО ОСНОВЕ | 2005 |

|

RU2415951C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО ИСПОЛЬЗОВАНИЯ ПЕЧИ ДЛЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2006 |

|

RU2406050C2 |

Изобретение относится к области термической обработки удлиненных стальных изделий. Для обеспечения равномерного нагрева изделия, например, стержни, трубы, заготовки и т.д. подвергают нагреву в движении. Изделия (13, 14, 33, 34, 35) нагревают посредством DFI-горелок (6-11, 16-20) (где «DFI» - сокращение «прямого удара пламени»), причем горелки размещают так, чтобы один ряд горелок (6, 7, 8, 9, 10, 11), (16, 17, 18, 19, 20) по существу закрывал изделия по периметру, при этом горелки встроены в устройства (2-4, 13), которые перемещают изделие в направлении, перпендикулярном плоскости, в которой по существу распространяется пламя горелок. 4 з.п. ф-лы, 6 ил.

1. Способ термообработки удлиненных стальных изделий, например в виде стержней, труб, заготовок, находящихся в движении, отличающийся тем, что изделия (13, 14, 33, 34, 35) нагревают посредством горелок прямого удара пламени (6-11, 16-20), которые нагревают изделие напрямую, причем горелки размещают так, чтобы один ряд горелок (6, 7, 8, 9, 10, 11), (16, 17, 18, 19, 20), по существу, закрывал изделия по периметру, при этом, по меньшей мере, один ряд горелок (6, 7, 8, 9, 10, 11) расположен в устройстве, содержащем две станции прокатки, вдоль линии прокатки между указанными станциями прокатки, причем в указанном устройстве изделие перемещают в направлении, перпендикулярном плоскости, в которой, по существу, распространяется пламя горелок, причем топливо для горелок является жидким или газообразным, а окислителем является газ, который содержит по меньшей мере 80 об.% кислорода.

2. Способ по п.1, отличающийся тем, что два или более рядов горелок (6, 7, 8, 9, 10, 11), (16, 17, 18, 19, 20) размещают так, чтобы они находились вдоль указанных прокатных станций (2-4) и рольганга (13), которые предназначены для перемещения изделия.

3. Способ по п.1 или 2, отличающийся тем, что изделия нагревают горелками в разной степени по его длине.

4. Способ по п.1 или 2, отличающийся тем, что вдоль пути перемещения изделия располагают температурные датчики (21-26), показывающие температуру изделия, которое проходит мимо температурного датчика.

5. Способ по п.4, отличающийся тем, что для каждого ряда горелок (6, 7, 8, 9, 10, 11), (16, 17, 18, 19, 20) предусмотрена схема управления (27) горелками в зависимости от температуры изделия, определенной одним или более температурными датчиками (21-26).

| US 4373706 A, 15.02.1983 | |||

| US 3291465 A, 13.12.1966 | |||

| WO 2006008169 A1, 26.01.2006 | |||

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

Авторы

Даты

2011-02-20—Публикация

2007-12-18—Подача