ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу изготовления прокатного валка, прокатному валку и устройству для изготовления прокатного валка для использования в прокатном оборудовании для изготовления железа.

УРОВЕНЬ ТЕХНИКИ

[0002] Традиционно, например, в прокатке профильной стали для того, чтобы повысить качество прокатываемых материалов, и для того, чтобы достигать трудосбережений и энергосбережений, востребованы прокатные валки, которые могут допускать сравнительно тяжелые условия прокатки и имеют длительные сроки службы.

В связи с этим, например, как описано в патентной литературе 1, используются прокатные валки, например, те, в которых наружная часть элемента бочки валка состоит из твердого металла (например, легированного белого чугуна, относящегося к типу высокоскоростных сталей). Этот прокатный валок изготовлен путем удаления прокатного валка, в котором элемент бочки валка и материалы вала объединены, из материала для валков путем обдирки, причем материал для валков обеспечен твердым металлическим слоем, образованным на внешней периферии материала сердцевины, причем материалы вала по отдельности обеспечены на обеих сторонах в осевом направлении элемента бочки валка.

[0003] Однако при удалении прокатного валка, имеющего материалы длинного вала, из материала для валков путем обдирки, величина дополнительного припуска на обработку во время удаления путем обдирки увеличивается, что не сокращает время изготовления. Также привносятся эксплуатационные расходы режущих лезвий, что является экономически невыгодным. Более того, так как становится невозможным изготовление множества прокатных валков из одного материала для валков, например, существует необходимость подготовки нового материала для валков, и трудно сокращать время доставки и уменьшать стоимость изготовления прокатных валков.

В связи с этим, например, как в патентной литературе 2, имело место предложение способа соединения элемента бочки валка и материалов вала путем обеспечения канавок по отдельности и размещения материалов вала по отдельности на обеих сторонах элемента бочки валка и сварки с соответственными канавками.

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004] Патентная литература 1: Публикация японской нерассмотренной заявки на патент №2000-158020.

Патентная литература 2: Публикация японской нерассмотренной заявки на патент №2005-324204.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Однако, так как прокатные валки используются в прокатном оборудовании для изготовления железа, к которым прикладываются основные нагрузки, при соединении элемента бочки валка и материалов вала легко повредить поверхности сопряжения и трудно достигать дальнейшего удлинения сроков службы прокатных валков.

Дополнительно, в технологии, описанной в патентной литературе 2, материалы вала склонны привариваться эксцентрично или косо относительно элемента бочки валка, что делает снятие напряжения после сварки необходимым. Так как трудно выполнять снятие напряжения полностью, возникла необходимость использования материалов вала, которые в некоторой степени являются толстыми.

[0006] Настоящее изобретение выполнено с учетом вышеуказанных обстоятельств, и его задача заключается в обеспечении способа изготовления прокатного валка, прокатного валка и устройства для изготовления прокатного валка, в котором прокатный валок может быть изготовлен в укороченный период работы и при низкой стоимости, и может быть достигнут существенно более длительный срок службы прокатного валка.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007] Для того, чтобы выполнять вышеуказанную задачу согласно первому аспекту настоящего изобретения, предложен способ изготовления прокатного валка, включающего: бочку валка (элемент бочки валка), имеющую твердый нанесенный слой поверхностного упрочнения, образованный на внешней периферии колоннообразного материала сердцевины бочки валка, состоящей из хромомолибденовой стали или углеродистой стали; и валы (материалы вала), состоящие из хромомолибденовой стали и по отдельности обеспеченные на обеих сторонах в осевом направлении сердцевины бочки валка, причем

диаметры соединительных концевых участков валов выполнены меньшими, чем диаметр сердцевины, причем способ дополнительно включает:

процесс предварительного нагрева, в котором предварительно нагревают либо одно, либо оба из по меньшей мере соединительных концевых участков бочки валка и соединительных концевых участков валов до предварительно установленной температуры; и

процесс сварки трением под давлением с осевыми центрами валов, выровненными по линии с осевым центром сердцевины, в котором соединяют сердцевину и валы путем сильного прижатия валов к сердцевине после нагрева трением соединительных концевых участков сердцевины и валов путем вращения валов при прижатии валов к сердцевине.

[0008] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения диаметры соединительных концевых участков валов могут составлять от 0,86 до 0,96 диаметра сердцевины.

[0009] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения предпочтительно, что сердцевина имеет выступы по оси от периферийных участков бочки валка. Величина выступания от 1 до 10 мм является достаточной в этом случае, однако настоящее изобретение не ограничивается этими численными значениями.

[0010] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения предпочтительно, что после процесса сварки трением под давлением металлическую поверхность подвергают воздействию механической обработки сопряжений бочки валка и валов, и выполняют круговую сварку на сопряжениях.

[0011] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения предпочтительно, что температура предварительного нагрева для соединительных концевых участков в процессе предварительного нагрева составляет от 500°С до точки плавления валов.

[0012] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения использованный валок, имеющий новый слой поверхностного упрочнения, образованный на внешней периферии бочки валка, может использоваться в качестве бочки валка.

[0013] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения предпочтительно, что слой поверхностного упрочнения на внешней периферии частично или полностью удаляется с использованного валка путем обработки после отжига.

[0014] В способе изготовления прокатного валка согласно первому аспекту настоящего изобретения валы, отрезанные и отделенные от использованного валка, могут использоваться в качестве валов.

[0015] Для того, чтобы выполнять вышеуказанную задачу прокатный валок согласно второму аспекту настоящего изобретения изготавливается способом изготовления прокатного валка согласно первому аспекту настоящего изобретения.

[0016] Для того, чтобы выполнять вышеуказанную задачу согласно третьему аспекту настоящего изобретения обеспечено устройство для изготовления прокатного валка, используемое для способа изготовления прокатного валка согласно первому аспекту настоящего изобретения, включающее:

первое удерживающее средство для удержания бочки валка горизонтально или вертикально;

второе удерживающее средство для удержания валов, причем валы выровнены по линии с осевым центром бочки валка;

средство вращения, обеспеченное для второго удерживающего средства, для вращения валов, центрирующееся по осевым центрам валов;

прижимное средство, обеспеченное либо для первого удерживающего средства, либо для второго удерживающего средства для прижатия сердцевины и валов в осевом направлении, пока поверхности соединения сердцевины и валов обращены друг к другу; и

средство предварительного нагрева для предварительного нагрева соединительных концевых участков как бочки валка, так и валов.

[0017] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что средство предварительного нагрева состоит из множества горелок, каждая из которых расположена обращенной к соответственным соединительным концевым участкам бочки валка и валов, которые расположены противоположно друг другу с промежутком между ними.

[0018] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что множество горелок, расположенных обращенными к соединительным концевым участкам, расположены более плотно в центральных частях соединительных концевых участков, чем в периферийных частях соединительных концевых участков.

[0019] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что термостойкий элемент расположен на стороне отверстий выпуска пламени множества горелок.

[0020] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что множество горелок снабжены средствами водяного охлаждения.

[0021] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения средство предварительного нагрева может альтернативно быть обеспечено для средства перемещения, подвижного между положением предварительного нагрева и положением без предварительного нагрева, причем в положении предварительного нагрева предварительно нагреваются соединительные концевые участки бочки валка и валов, причем положение без предварительного нагрева расположено сбоку от положения предварительного нагрева.

[0022] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что средство предварительного нагрева имеет горелку и роботизированную руку и определяет направление и траекторию перемещения горелки согласно роботизированной руке, причем горелка одновременно или последовательно нагревает соединительные концевые участки бочки валка и валов, причем роботизированная рука имеет горелку, прикрепленную к ее концевому участку.

[0023] В устройстве для изготовления прокатного валка согласно третьему аспекту настоящего изобретения предпочтительно, что горелка состоит из первой горелки и второй горелки, причем первая горелка предварительно нагревает соединительные концевые участки бочки валка, причем вторая горелка предварительно нагревает соединительные концевые участки валов.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0024] В способе изготовления прокатного валка, прокатном валке и устройстве для изготовления прокатного валка согласно настоящему изобретению, так как элемент бочки валка (или бочка валка) и материалы вала (валы) соединяются с помощью процесса предварительного нагрева и процесса сварки трением под давлением, прокатный валок может быть изготовлен в укороченный период работы и при низкой стоимости, и может быть достигнут существенно более длительный срок службы прокатного валка.

[0025] Дополнительно, так как диаметры соединительных концевых участков валов выполнены меньшими, чем диаметр сердцевины, сердцевина и валы могут быть сварены (сварка трением под давлением) в непосредственном контакте друг с другом с осевыми центрами, безусловно, выровненными по линии друг с другом, причем материал сердцевины состоит из хромомолибденовой стали или углеродистой стали, причем валы состоят из хромомолибденовой стали. Так как твердый слой поверхностного упрочнения на внешней стороне бочки валка не вступает в контакт с валами, сварка трением под давлением, которая имеет достаточную прочность соединения для прокатного валка и дает немного короблений и деформаций, может, безусловно, быть выполнена.

[0026] В особенности, когда материал сердцевины выступает от бочки валка, валы тем более не вступают в контакт с твердым поверхностно-упрочняющим слоем бочки валка, и сварка трением под давлением, безусловно, может быть выполнена.

[0027] Более того, в случае устройства для изготовления прокатного валка согласно настоящему изобретению при использовании горелки, обеспеченной на концевом участке роботизированной руки, в качестве средства предварительного нагрева для предварительного нагрева соединительных концевых участков бочки валка и валов, управляя роботизированной рукой, произвольные места бочки валка и валов могут быть нагреты горелкой в произвольный момент времени. Также, изменяя программу роботизированной руки, нагреваемые области могут быть изменены в соответствии с бочкой валка и валами, имеющими произвольные диаметры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

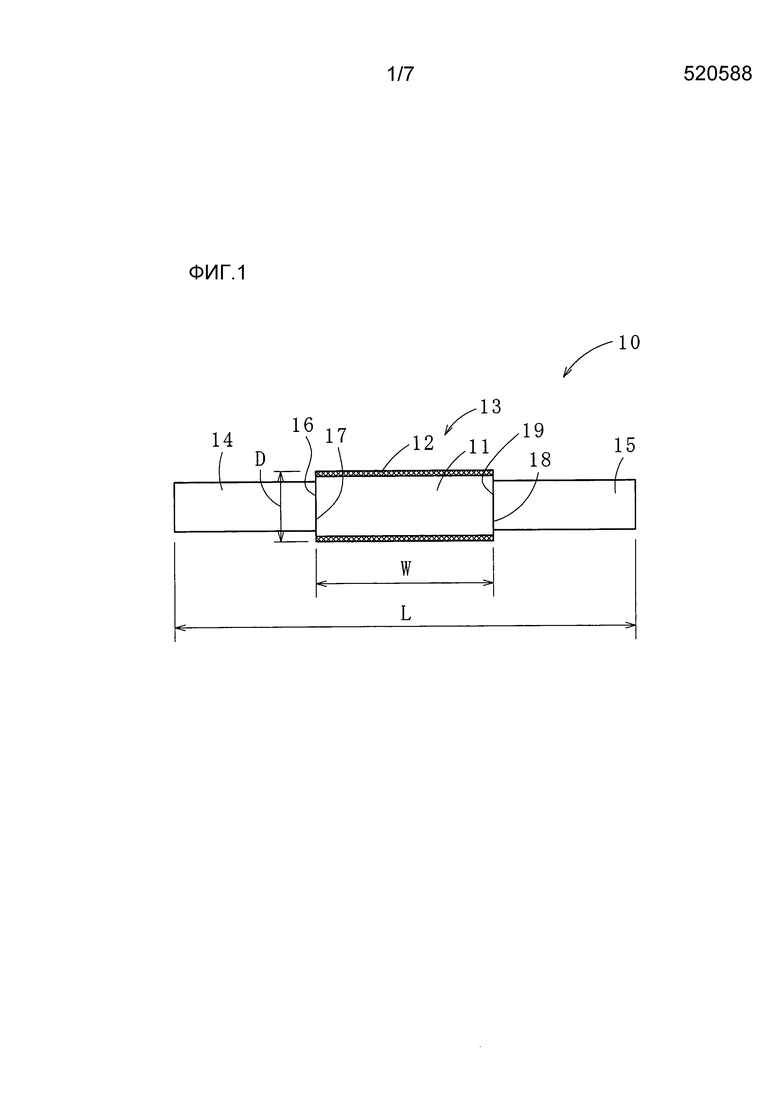

[0028] Фиг. 1 представляет собой пояснительную схему прокатного валка согласно одному варианту выполнения настоящего изобретения.

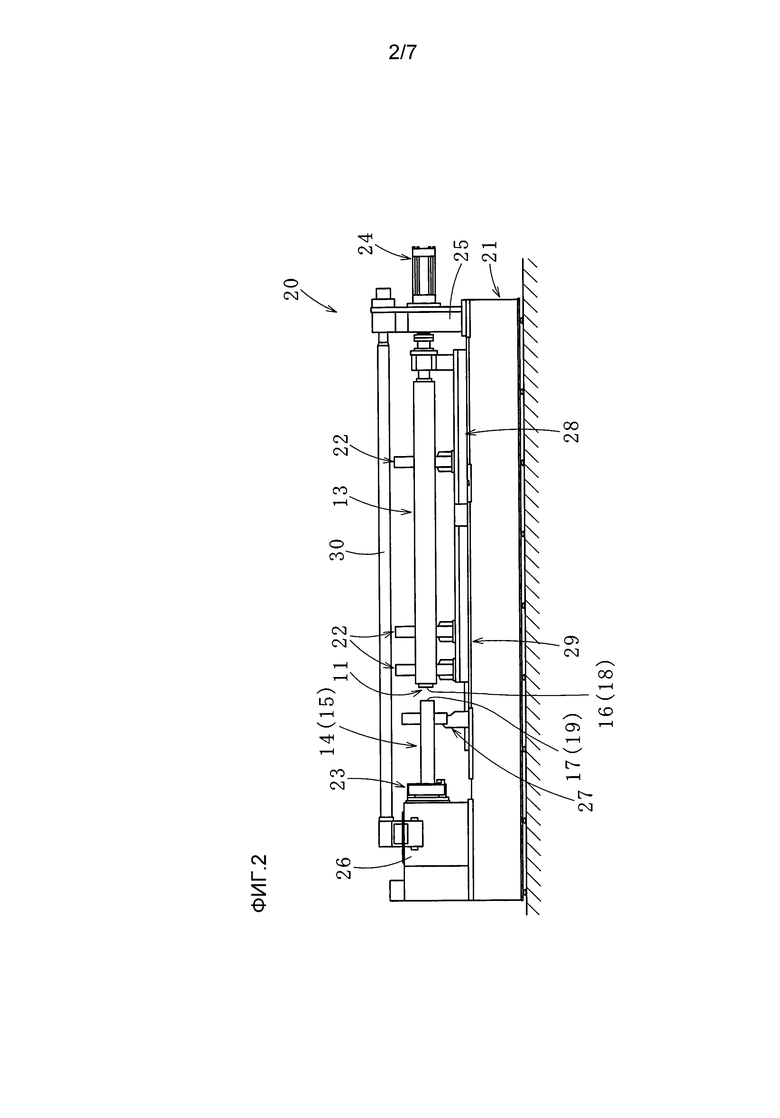

Фиг. 2 представляет собой пояснительную схему способа изготовления прокатного валка согласно первому варианту выполнения настоящего изобретения.

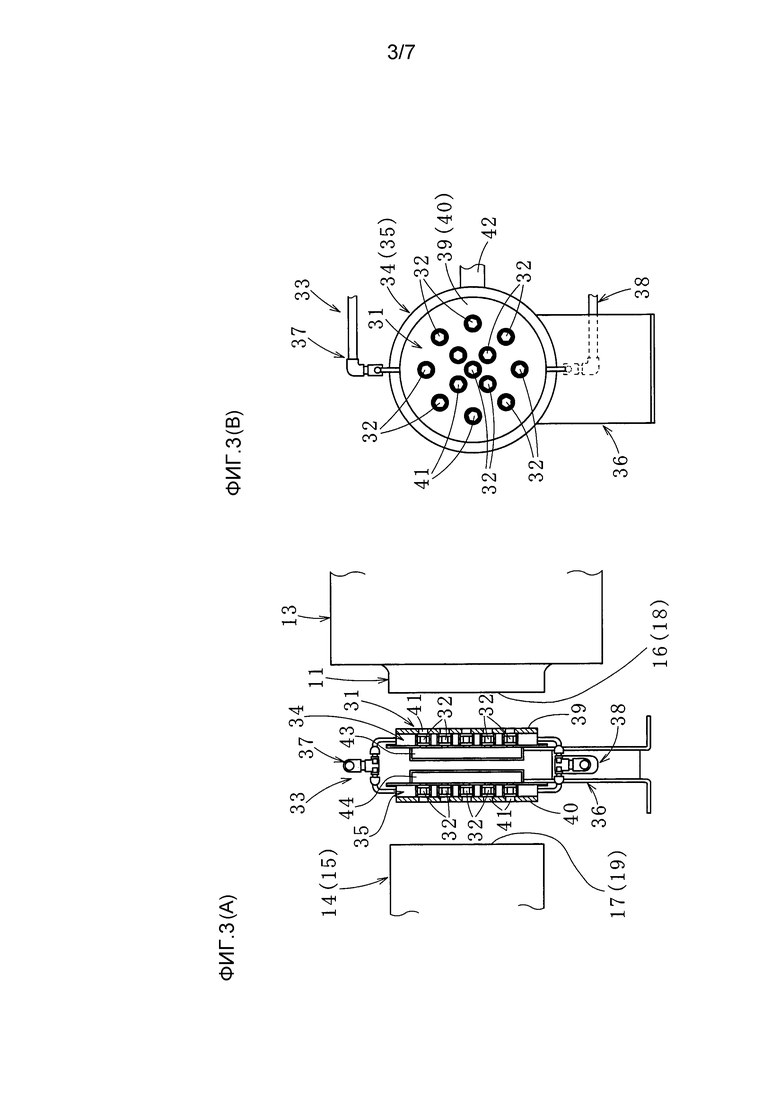

Фиг. 3(A) и 3(B) представляют собой боковой вид в разрезе и вид спереди соответственно средства предварительного нагрева устройства для изготовления прокатного валка, используемого для способа изготовления прокатного валка.

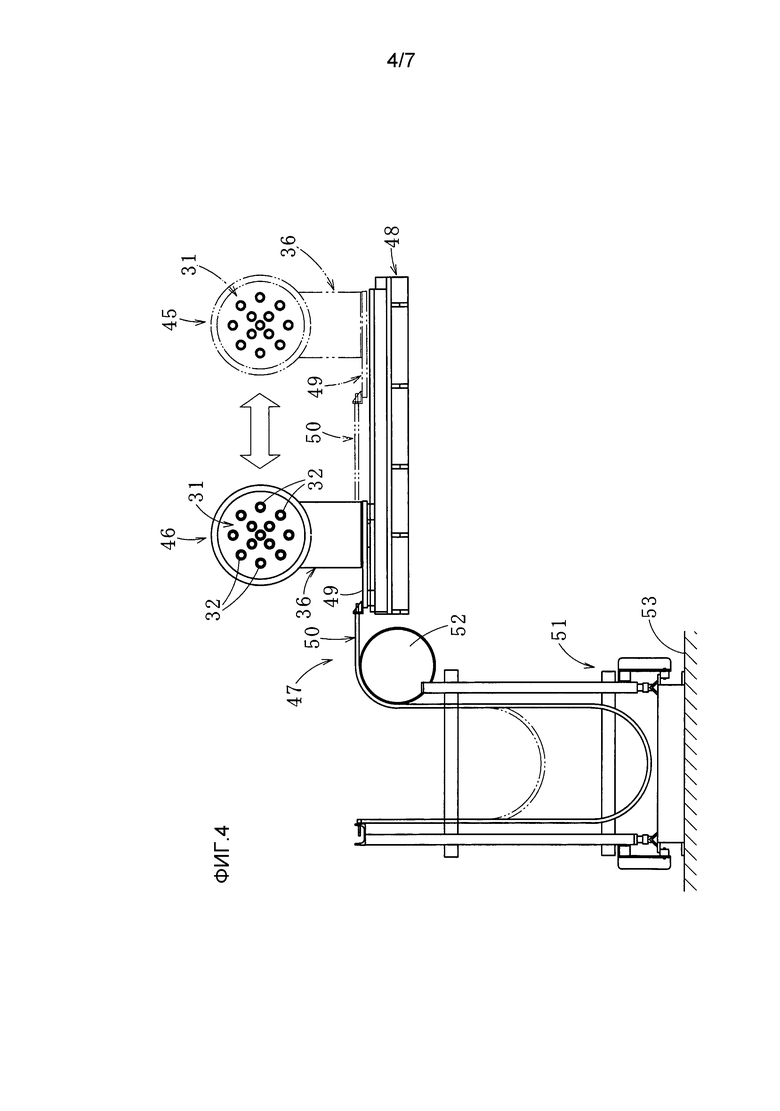

Фиг. 4 представляет собой вид спереди приводного средства, обеспеченного средством предварительного нагрева.

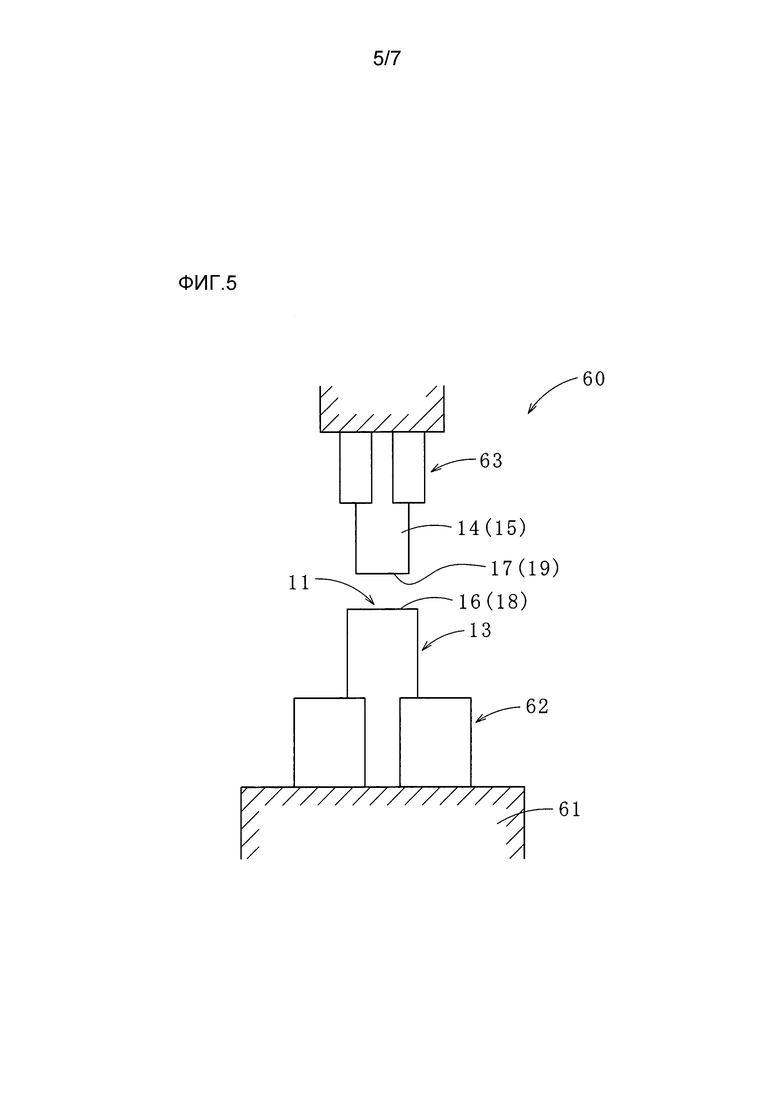

Фиг. 5 представляет собой пояснительную схему способа изготовления прокатного валка согласно второму варианту выполнения настоящего изобретения.

Фиг. 6(А)-6(С) представляют собой пояснительные схемы средства предварительного нагрева, используемого для настоящего изобретения.

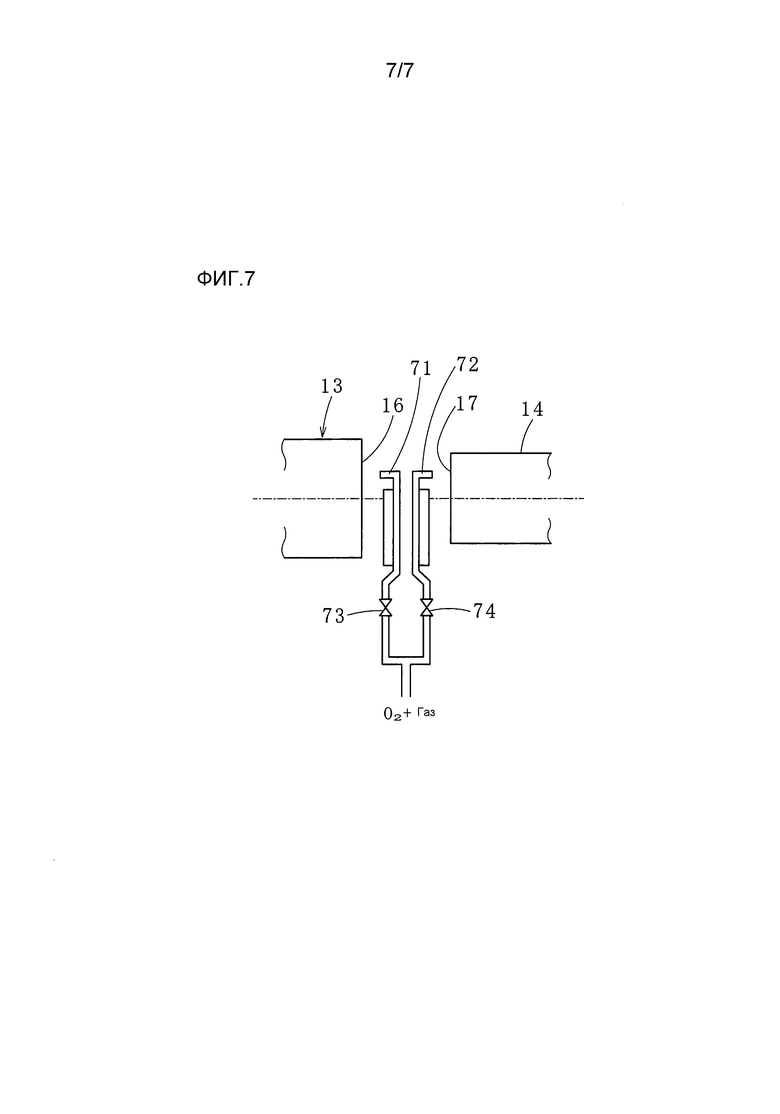

Фиг. 7 представляет собой пояснительную схему другого средства предварительного нагрева, используемого для настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0029] Далее со ссылкой на сопровождающие чертежи будут даны описания вариантов выполнения настоящего изобретения для лучшего понимания настоящего изобретения.

Сначала со ссылкой на Фиг. 1 будут даны описания прокатного валка 10 согласно одному варианту выполнения настоящего изобретения.

[0030] Прокатный валок 10 используется при прокатке железа и стали, в особенности в обработке горячей прокаткой и обработке холодной прокаткой (прокатке и выпрямлении) тонких пластин, стальных стержней, катанок или профильной стали. Прокатный валок 10 представляет собой валок, получивший заданную технологическую обработку в соответствии с намеченной целью.

Прокатный валок 10 обеспечен элементом 13 бочки валка и материалами 14, 15 вала, причем элемент 13 бочки валка имеет слой 12 поверхностного упрочнения на внешней периферии колоннообразного материала 11 сердцевины, причем каждый из материалов 14, 15 вала обеспечен на обеих сторонах в осевом направлении материала 11 сердцевины.

Что касается размера прокатного валка 10, внешний диаметр (диаметр бочки) D элемента 13 бочки валка составляет, например, около 300-900 мм, ширина (длина бочки) W составляет, например, около 1500-2500 мм, и общая длина L, включая материалы 14, 15 вала, составляет, например, около 4000-7000 мм.

[0031] Здесь материал 11 сердцевины элемента 13 бочки валка состоит из хромомолибденовой (Cr-Мо) стали или углеродистой стали, и материалы 14, 15 вала состоят из хромомолибденовой (Cr-Мо) стали.

Слой 12 поверхностного упрочнения, образованный на внешней периферии материала 11 сердцевины, состоит из, например, твердых материалов, например, материала внешнего слоя на основе железа (с твердостью по Шору (HS) около 70-100), описанного в японской нерассмотренной публикации заявки на патент №2012-110968, и легированного белого чугуна, относящегося к типу высокоскоростных сталей (пример высокоскоростных сталей). Толщина слоя 12 поверхностного упрочнения может быть изменена различным образом в зависимости от намеченных целей, однако его толщина составляет, например, около 50-150 мм.

Так как элемент 13 бочки валка может быть изготовлен, например, способом, раскрытым в японской нерассмотренной публикации заявки на патент №2000-158020, описания здесь будут опущены.

[0032] Вышеуказанный прокатный валок 10 изготовлен путем образования по отдельности элемента 13 бочки валка и материалов 14, 15 вала, соединяя с помощью трения соединительный концевой участок 16 и соединительный концевой участок 17, и соединяя с помощью трения соединительный концевой участок 18 и соединительный концевой участок 19, причем соединительный концевой участок 16 обеспечен на одной стороне материала 11 сердцевины элемента 13 бочки валка, причем соединительный концевой участок 17 обеспечен для материала 14 вала на одной стороне, причем соединительный концевой участок 18 обеспечен на другой стороне материала 11 сердцевины, причем соединительный концевой участок 19 обеспечен для материала 15 вала на другой стороне.

Однако при необходимости возможно образование только материала вала на одной стороне материала сердцевины за одно целое с материалом сердцевины путем обработки, образование только материала вала на другой стороне материала сердцевины отдельно от материала сердцевины и соединение с помощью трения соединительных концевых участков материала сердцевины и материала вала.

[0033] Так как материалы 14, 15 вала соединяются с помощью трения с элементом 13 бочки валка, как только что описано, для того, чтобы материал 11 сердцевины и материалы 14, 15 вала соединялись пригодным образом, диаметры (наружные диаметры) соединительных концевых участков 17, 19 материалов 14, 15 вала выполнены меньшими, чем диаметр материала 11 сердцевины. Конкретнее, предпочтительно, что диаметры соединительных концевых участков 17, 19 материалов 14, 15 вала составляют от 0,86 до 0,96 диаметра материала 11 сердцевины.

Также предпочтительно, что круговая сварка (наплавка) выполняется на сопряжениях (пограничных участках в периферийном направлении) элемента 13 бочки валка и материалов 14, 15 вала для упрочнения. Например, способ сварки MIG или способ сварки TIG, в которых используется присадочный металл, например, сталь с высокой прочностью на растяжение (высокопрочная), могут быть применены к этой сварке.

[0034] Здесь в качестве элемента 13 бочки валка может быть использован неиспользуемый элемент бочки валка (неиспользуемый элемент); однако элемент бочки валка использованного валка (использованный элемент) также может быть использован. При использовании использованного элемента после отрезки и удаления материалов вала на обеих сторонах (или на одной стороне) в осевом направлении использованного валка на внешней периферии получаемого элемента бочки валка при необходимости выполняется обработка, а затем образуется новый слой поверхностного упрочнения, имеющий вышеописанную структуру.

Дополнительно, таким же образом неиспользуемые материалы вала (неиспользуемые элементы) могут использоваться в качестве материалов 14, 15 вала, однако материалы вала использованного валка (использованные элементы) также могут быть использованы. При использовании использованных элементов материалы вала, отрезанные и отделенные от использованного валка, обрабатываются (уменьшение диаметра) при необходимости.

[0035] Далее со ссылкой на Фиг. 1-4 будут даны описания устройства 20 для изготовления прокатного валка (далее также просто называемого устройством для изготовления) согласно первому варианту выполнения настоящего изобретения.

Устройство 20 для изготовления прокатного валка включает базовое основание 21, множество (здесь количество составляет три) зажимов 22, патрон 23 (пример второго удерживающего средства) и гидравлический цилиндр 24 (пример прижимного средства), причем множество зажимов 22 обеспечены на базовом основании 21 и удерживают элемент 13 бочки валка, причем патрон 23 удерживает материал 14 вала (или материал 15 вала, то же самое применяется далее), причем гидравлический цилиндр 24 нажимает на элемент 13 бочки валка, удерживаемый множеством зажимов 22 в его осевом направлении.

[0036] Первое поддерживающее основание 25, обеспеченное гидравлическим цилиндром 24, прикреплено и закреплено на конце одной стороны в продольном направлении базового основания 21 (сторона элемента 13 бочки валка). Второе поддерживающее основание 26, обеспеченное патроном 23, прикреплено и закреплено на конце другой стороны в продольном направлении базового основания 21 (сторона материала 14 вала).

Патрон 23 удерживает основную сторону материала 14 вала таким образом, что удерживает материал 14 вала в горизонтальном состоянии. Патрон 23 обеспечен редуктор скорости и двигателем (не проиллюстрированы), которые являются примерами средства вращения для вращения материала 14 вала, центрирующегося по осевому центру материала 14 вала. Средство 27 неподвижного люнета расположено в положении перед патроном 23 (концевая сторона вала 14 материала), причем средство 27 неподвижного люнета управляет и дополнительно предотвращает биение положения осевого центра материала 14 вала, удерживаемого патроном 23, когда материал 14 вала вращается.

[0037] Между поддерживающим основанием 25 и поддерживающим основанием 26, расположенными на концах обеих сторон в продольном направлении базового основания 21, имеется стол 28, подвижный вдоль продольного направления базового основания 21. На верхней части стола 28 множество зажимов 22 прикреплены и закреплены в продольном направлении базового основания 21 через промежутки.

Это позволяет элементу 13 бочки валка и материалу 14 вала располагаться горизонтально на базовом основании 21 с осевыми центрами элемента 13 бочки валка и материала 14 вала, выровненными по линии друг с другом.

[0038] Здесь первое удерживающее средство 29 имеет зажимы 22 и стол 28.

Также гидравлический цилиндр 24 находится в контакте с концом одной стороны в продольном направлении стола 28, что означает, что гидравлический цилиндр 24 обеспечен для первого удерживающего средства 29.

Тем самым, элемент 13 бочки валка может быть прижат к материалу 14 вала с помощью первого удерживающего средства 29, используя гидравлический цилиндр 24. Из-за прижимной силы имеется возможность того, что пространство между верхними частями поддерживающего основания 25 и поддерживающего основания 26 будет становиться шире на этой стадии, однако это может быть предотвращено, так как нижние части поддерживающего основания 25 и поддерживающего основания 26 соединены базовым основанием 21, и верхние части соединены соединительным стержнем 30.

[0039] Как описано выше, даны описания случая, в котором элемент 13 бочки валка прижимается к стороне материала 14 вала гидравлическим цилиндром 24, обеспеченным здесь для первого удерживающего средства 29. Однако учитывая вес, длину и т.п. элемента 13 бочки валка, предпочтительно, что материал 14 вала прижимается к боковой стороне элемента 13 бочки валка путем закрепления положения размещения элемента 13 бочки валка (без перемещения положения элемента 13 бочки валка), прикрепления патрона (и дополнительно средства неподвижного люнета) к столу, подвижному в продольном направлении базового основания 21 и обеспечения гидравлического цилиндра (пример прижимного средства) для патрона.

Прижимное средство не ограничивается гидравлическим цилиндром и может быть другими устройствами, способными сжимать материал 11 сердцевины и материал 14 вала в осевом направлении, например, пневматическим цилиндром и электрическим цилиндром.

[0040] Как проиллюстрировано на Фиг. 2, 3(A), 3(B) и 4, имеется средство 31 предварительного нагрева, обеспеченное между патроном 23 и зажимами 22.

Средство 31 предварительного нагрева состоит из множества горелок 32, расположенных обращенными к соответственным соединительным концевым участкам 16 и 17 элемента 13 бочки валка и материала 14 вала (то же самое применяется к материалу 15 вала), причем элемент 13 бочки валка и материал 14 вала удерживаются зажимами 22 и патроном 23 соответственно и расположены противоположно друг другу с промежутком между ними. Средство 31 предварительного нагрева предварительно нагревает и соединительный концевой участок 16 элемента 13 бочки валка и соединительный концевой участок 17 вала 14 материала до предварительно установленной температуры.

[0041] Как проиллюстрировано на Фиг. 3(A) и 3(B), средство 31 предварительного нагрева обеспечено средством 33 водяного охлаждения.

Средство 33 водяного охлаждения имеет дискообразную рубашку 34 водяного охлаждения и дискообразную рубашку 35 водяного охлаждения, причем рубашка 34 водяного охлаждения расположена противоположно поверхности соединения материала 11 сердцевины элемента 13 бочки валка с промежутком между ними, причем рубашка 35 водяного охлаждения расположена противоположно поверхности соединения материала 14 вала с промежутком между ними. Эти рубашки 34, 35 водяного охлаждения по отдельности прикреплены и закреплены на обеих сторонах в направлении толщины установочного основания 36 с осевыми центрами рубашек 34, 35 водяного охлаждения выровненными по линии друг с другом, и множество горелок 32 прикреплены и закреплены на каждой из этих рубашек 34, 35 водяного охлаждения. Трубные конструкции 37, 38 соединены с верхним и нижним участками рубашек 34, 35 водяного охлаждения, причем трубные конструкции 37, 38 подают воду и сливают воду из рубашек 34, 35 водяного охлаждения.

[0042] Также керамические (например, из оксида алюминия) термостойкие пластины 39, 40 (пример термостойких элементов) отдельно обеспечены на сторонах лицевой поверхности каждой рубашки 34, 35 водяного охлаждения, т.е. на стороне отверстий выпуска пламени множества горелок 32 (стороне поверхности, противоположной поверхности соединения элемента 13 бочки валка, и стороне поверхности, противоположной поверхности соединения материала 14 вала). Дополнительно, участки 41 отверстия образованы в термостойких пластинах 39, 40 в соответствии с положениями отверстий выпуска пламени каждой горелки 32.

С другой стороны, имеются камеры 43, 44 подачи газа, отдельно обеспеченные на обратных сторонах поверхности каждой рубашки 34, 35 водяного охлаждения, причем камеры 43, 44 подачи газа подают газ, доставляемый от трубы 42 подачи газа, к каждой из горелок 32.

[0043] Обеспечивая средство 33 водяного охлаждения и термостойкие пластины 39, 40 для множества горелок 32, как только что описано, становится возможным управлять и даже предотвращать случай, в котором соединительные участки горелок 32 становятся деформированными или даже расплавленными в результате достижения высокой температуры из-за пламени горелок 32, отражающегося на каждой поверхности соединения в середине предварительного нагрева и соединительного концевого участка 16 элемента 13 бочки валка и соединительного концевого участка 17 материала 14 вала с помощью множества горелок 32.

Здесь даны описания случая, в котором множество горелок 32 обеспечены и средством 33 водяного охлаждения и термостойкими пластинами 39, 40, однако в зависимости от условия использования горелок 32 (например, при температуре предварительного нагрева) возможно совсем не использовать или использовать только либо средство 33 водяного охлаждения, либо термостойкие пластины 39, 40.

[0044] Как проиллюстрировано на Фиг. 3(B) и 4, множество горелок 32 расположены в положении осевого центра рубашки 34 водяного охлаждения (то же самое применяется к рубашке 35 водяного охлаждения) и концентрически расположены центрирующимися по положению осевого центра рубашки 34 водяного охлаждения. В особенности, в этом варианте выполнения, так как материал 14 вала (то же самое применяется к материалу 15 вала) соединяется с помощью трения с элементом 13 бочки валка, для того, чтобы материал 11 сердцевины и материал 14 вала соединялись пригодным образом, множество горелок 32, расположенные обращенными к соответственным соединительным концевым участкам 16, 17, расположены более плотно в центральных участках (участках осевого центра) соединительных концевых участков 16, 17 (рубашек 34 и 35 водяного охлаждения), чем в их периферийных участках.

Тем самым, температура может быть сделана выше в центральных участках соответственных соединительных концевых участков 16, 17, чем в их периферийных участках.

Здесь даны описания случая, в котором множество горелок 32 используются в качестве средства 31 предварительного нагрева, однако средство 31 предварительного нагрева не ограничивается множеством горелок, и, например, электромагнитная катушка индукционного нагрева и т.п. также могут использоваться.

[0045] Как проиллюстрировано на Фиг. 4, средство 31 предварительного нагрева обеспечено для средства 47 перемещения, которое позволяет перемещаться между положением 45 предварительного нагрева (положением, проиллюстрированным штрихпунктирными линиями в средстве 31 предварительного нагрева на Фиг. 4) и положением 46 без предварительного нагрева (положением, проиллюстрированным сплошными линиями в средстве 31 предварительного нагрева на Фиг. 4, т.е. положением ожидания), причем в положении 45 предварительного нагрева предварительно нагреваются соединительные концевые участки 16, 17 элемента 13 бочки валка и материала 14 вала (то же самое применяется к материалу 15 вала), причем положение 46 без предварительного нагрева расположено сбоку от положения 45 предварительного нагрева.

Средство 47 перемещения имеет направляющий рельс 48 и поддерживающее основание 49, причем направляющий рельс 48 расположен продолжающимся между положением 45 предварительного нагрева и положением 46 без предварительного нагрева, причем поддерживающее основание 49 является перемещаемым на направляющем рельсе 48 и имеет нижний концевой участок установочного основания 36 средства 31 предварительного нагрева, прикрепленным и закрепленным на нем.

Тем самым, средство 31 предварительного нагрева может быть выполнено с возможностью осуществления возвратно-поступательного перемещения между положением 45 предварительного нагрева и положением 46 без предварительного нагрева.

[0046] Средство 47 перемещения обеспечено шлангом 50 подачи газа, который подает газ к горелкам 32 средства 31 предварительного нагрева.

Концевой участок наконечника шланга 50 подачи газа соединен с поддерживающим основанием 49 и сконструирован так, чтобы быть способным подавать газ к трубе 42 подачи газа, соединенной с поддерживающим основанием 49. С другой стороны, концевой участок основания шланга 50 подачи газа соединен с кареткой 51, выполненной перемещаемой на стороне базового основания 21 и параллельно базовому основанию 21.

Когда средство 31 предварительного нагрева осуществляет возвратно-поступательное перемещение между положением 45 предварительного нагрева и положением 46 без предварительного нагрева, шланг 50 подачи газа поддерживается и направляется направляющим роликом 52 (механизм петлителя), что предотвращает шланг 50 подачи газа от прикосновения к поверхности 53 пола.

[0047] Устройство 20 для изготовления прокатного валка также обеспечено термометром, датчиком крутящего момента, устройством измерения давления и т.п., причем термометр измеряет температуры предварительно нагретого элемента 13 бочки валка и предварительно нагретого материала 14 вала, причем датчик крутящего момента определяет крутящий момент во время сжатия материала 11 сердцевины и материала 14 вала, причем устройство измерения давления измеряет давление, прикладываемое во время сжатия.

Соответственными функциями вышеуказанного двигателя, вышеуказанного гидравлического цилиндра 24 и вышеуказанного средства 31 предварительного нагрева можно управлять с помощью устройства управления (не проиллюстрировано). Устройство управления также контролирует каждое значение, измеряемое термометром, датчиком крутящего момента и устройством измерения давления, и способно управлять соответственными рабочими характеристиками двигателя, гидравлического цилиндра 24 и средства 31 предварительного нагрева на основе этих измеряемых значений.

[0048] В связи с этим после создания поверхностей соединения материала 11 сердцевины и материалов 14, 15 вала, обращенных друг к другу при условии, что осевые центры предварительно нагретых материалов вала 14, 15 выровнены по линии с осевым центром предварительно нагретого материала 11 сердцевины, вращая патрон 23 (материалы 14, 15 вала) двигателем при прижатии материала 11 сердцевины к материалам 14, 15 вала гидравлическим цилиндром 24 и нагревая трением соединительные концевые участки 16-19 материала 11 сердцевины и материалов 14, 15 вала, материал 11 сердцевины может быть сильно прижат и соединен с материалами 14, 15 вала гидравлическим цилиндром 24. Дополнительно, сильное прижатие также может быть выполнено тем, что отличается от гидравлического цилиндра 24.

[0049] Далее со ссылкой на Фиг. 1 и 5 будут даны описания устройства 60 для изготовления прокатного валка (далее также просто называемого устройством для изготовления) согласно второму варианту выполнения настоящего изобретения.

Устройство 60 для изготовления прокатного валка включает базовое основание 61, зажим 62 (пример первого удерживающего средства) и патрон 63 (пример второго удерживающего средства), причем зажим 62 обеспечен на базовом основании 61 и удерживает элемент 13 бочки валка, причем патрон 63 удерживает материал 14 вала (или материал 15 вала, то же самое применяется далее).

Зажим 62 удерживает элемент 13 бочки валка с осевым центром материала 11 сердцевины в перпендикулярном направлении. Патрон 63 расположен выше зажима 62 так, что осевой центр материала 14 вала, удерживаемого патроном 63, становится выровненным с осевым центром материала 11 сердцевины (т.е. так, что осевой центр материала 14 вала лежит в перпендикулярном направлении).

[0050] Вышеуказанный патрон 63 обеспечен двигателем (не проиллюстрирован), который является примером средства вращения для вращения материала 14 вала, удерживаемого патроном 63, центрирующегося по осевому центру материала 14 вала.

Патрон 63 дополнительно обеспечен непроиллюстрированным прижимным средством (например, гидравлическим цилиндром и т.п. ), прижимное средство заставляет материал 14 вала, удерживаемый патроном 63, выполнять вертикальные движения относительно элемента 13 бочки валка, удерживаемого зажимом 62, и прижимает материал 11 сердцевины и материалы 14, 15 вала в осевом направлении с поверхностями соединения материала 11 сердцевины и материалов 14, 15 вала, обращенными друг к другу. Прижимное средство может альтернативно быть обеспечено на стороне зажима.

Имеется средство предварительного нагрева (не проиллюстрировано), обеспеченное между патроном 63 и зажимом 62. Такое, которое имеет подобную функцию, что и ранее описанное средство 31 предварительного нагрева, может использоваться в качестве средства предварительного нагрева.

[0051] Как и устройство 20 для изготовления прокатного валка, описанное ранее, устройство 60 для изготовления прокатного валка обеспечено термометром, датчиком крутящего момента и даже устройством измерения давления и т.п..

Соответственными рабочими характеристики вышеуказанного двигателя, вышеуказанного прижимного средства и вышеуказанного средства предварительного нагрева можно управлять с помощью устройства управления (не проиллюстрировано). Устройство управления также контролирует каждое значение, измеряемое термометром, датчиком крутящего момента и устройством измерения давления, и способно управлять соответственными рабочими характеристиками двигателя, прижимного средства и средства предварительного нагрева на основе этих измеряемых значений.

В связи с этим после создания поверхностей соединения материала 11 сердцевины и материалов 14, 15 вала, обращенных друг к другу при условии, что осевые центры материалов 14, 15 вала выровнены по линии с осевым центром предварительно нагретого материала 11 сердцевины, вращая патрон 63 (материалы 14, 15 вала) двигателем при прижатии материалов 14, 15 вала к материалу 11 сердцевины прижимным средством, и нагревая трением соединительные концевые участки 16-19 материала 11 сердцевины и материалов 14, 15 вала, материалы 14, 15 вала могут быть сильно прижаты и соединены с материалом 11 сердцевины прижимным средством.

[0052] Далее со ссылкой на Фиг. 1-4 будут даны описания способа изготовления прокатного валка согласно первому варианту выполнения настоящего изобретения.

Способы изготовления прокатного валка включают процесс подготовки, процесс предварительного нагрева, процесс сварки трением под давлением и процесс окончательной обработки.

[0053] Сначала будут даны описания процесса подготовки.

В процессе подготовки подготавливают элемент 13 бочки валка и материалы 14, 15 вала.

При использовании неиспользованного элемента бочки валка (неиспользуемого элемента) в качестве элемента 13 бочки валка длинный материал сердцевины, имеющий такой же диаметр, что и материал 11 сердцевины (материал сердцевины, имеющий длину, равную множеству материалов 11 сердцевин), сначала изготавливают путем обработки длинного материала для валков (хромомолибденовая сталь или углеродистая сталь). Затем после образования слоя 12 поверхностного упрочнения на внешней периферии изготовленного длинного материала сердцевины получают элемент 13 бочки валка путем отрезки этого длинного материала сердцевины.

Материал вала только на одной стороне материала сердцевины может быть образован за одно целое с материалом сердцевины путем механической обработки из материала для валков.

[0054] При использовании элемента бочки валка использованного валка (использованного элемента) в качестве элемента 13 бочки валка после отрезки и удаления материалов вала на обеих сторонах в осевом направлении использованного валка образуют новый слой поверхностного упрочнения 12 на внешней периферии полученного элемента бочки валка. Предпочтительно, что новый слой поверхностного упрочнения 12 образуют удалением части или всего существующего слоя поверхностного упрочнения на внешней периферии (с оставшейся толщиной от 0 мм до около 30 мм) путем обработки после отжига элемента бочки валка, в котором материалы вала на обеих сторонах в осевом направлении использованного валка отрезают и удаляют.

Дополнительно, материал вала только на одной стороне прокатного валка может быть отрезан от использованного валка.

Здесь предпочтительно, что выступающие участки (величина выступания в направлении осевого центра: например, около 1-100 мм, более предпочтительно, 2-10 мм), имеющие диаметры, равные или большие диаметров материалов 14, 15 вала, предварительно образуют в соединительных концевых участках 16 и 18 вышеуказанного элемента 13 бочки валка (материала 11 сердцевины) для соединения с материалами 14, 15 вала.

[0055] При использовании неиспользованного материала вала (неиспользуемого элемента) в качестве материала 14 вала (то же самое применяется к материалу 15 вала), материал 14 вала, в котором концевая поверхность соединительного концевого участка 17 является плоской, получают путем обработки/отрезки (обработки и отрезки) материала для валков (хромомолибденовая сталь).

При использовании материала вала использованного валка (использованного элемента) материал вала, отрезанный и отделенный от использованного валка, обрабатывают (уменьшение диаметра) при необходимости. В этом случае, как и у вышеуказанного элемента бочки валка использованного валка, предпочтительно предварительно выполнять отжиг перед обработкой.

Здесь диаметр соединительного концевого участка 17 материала 14 вала изготавливают меньшим, чем у материала 11 сердцевины (0,86-0,96 диаметра материала 11 сердцевины).

[0056] Элемент 13 бочки валка и материалы 14, 15 вала, полученные вышеуказанным способом, переносят на устройство 20 для изготовления прокатного валка, зажимы 22 изготавливают с возможностью удержания элемента 13 бочки валка, и патрон 23 изготавливают с возможностью удержания материала 14 вала (то же самое применяется к материалу 15 вала).

Здесь относительное положение зажимов 22 и патрона 23 также регулируют для того, чтобы заставлять осевой центр материала 11 сердцевины элемента 13 бочки валка и осевой центр материала 14 вала выравниваться друг с другом.

[0057] Далее будут даны описания процесса предварительного нагрева.

В процессе предварительного нагрева соединительный концевой участок 16 элемента 13 бочки валка и соединительный концевой участок 17 материала 14 вала (или материала 15 вала, то же самое применяется далее) предварительно нагревают до предварительно установленной температуры с помощью ранее описанного средства 31 предварительного нагрева.

Сначала перемещают поддерживающее основание 49 средства 47 устройства перемещения и средство 31 предварительного нагрева, расположенное в положении 46 без предварительного нагрева, перемещают в положение 45 предварительного нагрева (положение, где средство 31 предварительного нагрева становится расположенным обращенным к соответственным соединительным концевым участкам 16, 17 элемент 13 бочки валка и материала 14 вала).

Затем соединительные концевые участки 16, 17 предварительно нагревают до вышеописанной температуры.

[0058] Так как ранее описанное средство 31 предварительного нагрева используют при предварительном нагреве, температуры растут выше в центральных участках соответственных соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала, чем в их периферийных участках (например, температуры становятся выше в центральных участках, чем в периферийных участках, в пределах диапазона 50-150 С°). Тем самым, величина выступа в направлении осевого центра в центральных участках соответственных соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала становится больше, чем в периферийных участках соответственных соединительных концевых участков 16, 17.

Так как необходимо только предварительно нагреть по меньшей мере соединительный концевой участок 16 элемента 13 бочки валка и соединительный концевой участок 17 материала 14 вала, предварительный нагрев может быть выполнен на части элемента 13 бочки валка, которая включает соединительный концевой участок 16 или весь элемент 13 бочки валка, и на части материала 14 вала, которая включает соединительный концевой участок 17 или весь материал 14 вала.

Также предварительный нагрев может быть выполнен только на соединительном концевом участке 16 элемента 13 бочки валка или только на соединительном концевом участке 17 материала 14 вала при необходимости.

Дополнительно, концевая поверхность по меньшей мере одного из соответственных соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала может быть предварительно обработана в форме приближенной к дуге окружности, шеврону, выпуклости и т.п., в которой величина выступа в направлении осевого центра в центральном участке относительно других частей (частей за исключением центрального участка) больше на от 0,1 мм до нескольких миллиметров. В этом случае может использоваться средство нагрева, способное практически равномерно нагревать соединительный концевой участок.

[0059] Здесь, хотя температура предварительного нагрева (температуры в центральных участках соответственных соединительных концевых участков 16, 17 материала 11 сердцевины и материала14 вала) конкретно не ограничена, пока элемент 13 бочки валка и материал 14 вала становятся соединенными должным образом посредством температуры, в особенности хорошо предварительно нагревать при температуре от 500С° до точки плавления материала 14 вала.

Когда температура предварительного нагрева ниже 500°С, имеется возможность того, что прочность соединения между элементом бочки валка и материалом вала не может быть достаточно повышена, так как температура слишком низкая. С другой стороны, когда температура предварительного нагрева превышает точку плавления материала вала, имеется возможность того, что например, материал вала становится размягченным, и металлическая структура изменяется, делая материал вала непригодным для использования в качестве материала вала.

В связи с этим температуру предварительного нагрева устанавливают от 500°С и выше до точки плавления материала 14 вала и ниже. Однако предпочтительно, чтобы нижний предел составлял 550°С или даже 600°С, и предпочтительно, чтобы верхний предел составлял "точку плавления материала 14 вала - 50°С" или даже "точку плавления материала 14 вала - 100°С".

Затем предварительный нагрев завершают таким образом, что средство 31 предварительного нагрева, расположенное в положении 45 предварительного нагрева, перемещают в положение 46 без предварительного нагрева, перемещая поддерживающее основание 49 средства 47 перемещения.

[0060] Далее будут даны описания процесса сварки трением под давлением.

В процессе сварки трением под давлением материал 14 вала соединяют с элементом 13 бочки валка.

Сначала при условии, что осевой центр материала 14 вала выровнен с осевым центром материала 11 сердцевины, предварительно нагретым при вышеуказанном процессе предварительного нагрева, прижимая материал 11 сердцевины к материалу 14 вала с помощью гидравлического цилиндра 24 при вращении патрона 23 (материалов 14, 15 вала) с помощью двигателя, соединительные концевые участки 16, 17 материала 11 сердцевины и материала 14 вала становятся нагретыми трением.

[0061] Здесь прижимная сила материала 11 сердцевины и скорость вращения материала 14 вала конкретно не ограничены, при условии, что нагрев трением может быть соответствующим образом выполнен. Прижимная сила составляет, например, от около 10 МПа до 40 МПа (предпочтительно, нижний предел составляет 15 МПа, и верхний предел составляет 30 МПа). Скорость вращения составляет, например, от около 100 об/мин (оборотов в минуту) до 500 об/мин (предпочтительно, нижний предел составляет 150 об/мин, и верхний предел составляет 300 об/мин).

Тем самым, материал 11 сердцевины и материал 14 вала входят в контакт друг с другом, начиная с их центральных участков, и становятся нагретыми/оплавленными трением (нагретыми трением и затем оплавленными), и периферийные участки в дальнейшем входят в контакт друг с другом и становятся оплавленными трением. Таким образом, поверхности соответственных соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала становятся полностью оплавленными. Как только что описано, нагревом трением, возникающем постепенно от центральных участков по направлению к периферийным участкам, и расплавленным металлом исполняется, так сказать, смазочная роль, момент трения между материалом 11 сердцевины и материалом 14 вала сохраняется небольшим, и двигатель, имеющий небольшую мощность, может использоваться даже тогда, когда диаметры соединительных концевых участков 16, 17 являются большими.

[0062] После нагрева трением и оплавления соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала, как описано выше, соединительные концевые участки 16, 17 материал 11 сердцевины и материала 14 вала становятся соединенными (осаженными) путем сильного прижатия материала 11 сердцевины к материалу 14 вала с помощью гидравлического цилиндра 24 и путем остановки вращения материала 14 вала. Конкретнее, металлы, оплавленные путем нагрева трением соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала, становятся охлажденными/отвержденными (охлажденными и далее отвержденными), и материал 11 сердцевины и материал 14 вала, вследствие этого, становятся прочно соединенными.

[0063] Здесь сильное прижатие материала 11 сердцевины к материалу 14 вала после нагрева трением конкретно не ограничено, при условии, что прочность соединения между материалом 11 сердцевины и материалом 14 вала может быть достаточно повышена. Однако большая прижимная сила является более эффективной, чем вышеуказанная прижимная сила во время нагрева трением, и составляет, например, от около 20 МПа до 80 МПа (предпочтительно, нижний предел составляет 30 МПа, и верхний предел составляет 60 МПа).

Момент времени остановки вращения материала 14 вала может быть установлен посредством величины деформации, вызываемой размягчением (оплавление) соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала во время нагрева трением соединительных концевых участков 16 и 17. Однако вышеупомянутый момент времени также может быть установлено по времени, прошедшему с момента начала сильного прижатия, при котором материал 11 сердцевины сильно прижимают к материалу 14 вала (например, 5 секунд или менее).

[0064] В заключение будут даны описания процесса окончательной обработки.

В процессе окончательной обработки окончательную обработку выполняют на соединенном трением прокатном валке.

Сначала соединенный трением прокатный валок грубо обрабатывают до состояния, близкого к состоянию окончательной обработки. Далее выполняют термическое улучшение, т.е. термообработку, например, заданные закалку и отпуск. Затем обрабатывая термически улучшенный прокатный валок в форме изделия, соответствующей назначению, изготавливают прокатный валок 10.

Предпочтительно воздействовать на металлическую поверхность путем обработки сопряжения элемента 13 бочки валка и материала 14 вала после ранее описанного процесса сварки трением под давлением и выполнять круговую сварку (наплавку) на сопряжении.

Дополнительно, как описано выше, предпочтительно выполнять ультразвуковое исследование на сопряжении после воздействия на металлическую поверхность сопряжения элемента 13 бочки валка и материала 14 вала для исследования того, соединены ли элемент 13 бочки валка и материал 14 вала должным образом или нет (контроль качества).

[0065] Далее со ссылкой на Фиг. 1 и 5 будут даны описания способа изготовления прокатного валка согласно второму варианту выполнения настоящего изобретения. Этот способ является по существу таким же, что и способ изготовления прокатного валка согласно первому варианту выполнения настоящего изобретения, описанному ранее, за исключением использования устройства 60 для изготовления прокатного валка, в связи с этим будут даны описания только на другие части.

[0066] Сначала будут даны описания процесса подготовки.

Элемент 13 бочки валка и материалы 14, 15 вала, подготовленные в способе изготовления прокатного валка согласно первому варианту выполнения настоящего изобретения, описанному ранее, переносят на устройство 60 для изготовления прокатного валка, зажим 62 изготавливают с возможностью удержания элемента 13 бочки валка, и патрон 63 изготавливают с возможностью удержания материала 14 вала (то же самое применяется к материалу 15 вала).

Далее относительное положение зажима 62 и патрона 63 регулируют для того, чтобы заставлять осевой центр материала 11 сердцевины элемента 13 бочки валка и осевой центр материала 14 вала выравниваться друг с другом.

[0067] Далее будут даны описания процесса предварительного нагрева.

В процессе предварительного нагрева, который показан в способе изготовления прокатного валка согласно первому варианту выполнения, описанному ранее, с помощью ранее описанного средства предварительного нагрева соединительный концевой участок 16 элемента 13 бочки валка и соединительный концевой участок 17 материала 14 вала (или материала 15 вала, то же самое применяется далее) предварительно нагревают до предварительно установленной температуры.

[0068] Далее будут даны описания процесса сварки трением под давлением.

Сначала при условии, что осевой центр материала 14 вала выровнен с осевым центром материала 11 сердцевины, предварительно нагретым при вышеуказанном процессе предварительного нагрева, вращая патрон 63 (материалы 14, 15 вала) с помощью двигателя при прижатии материала 14 вала к материалу 11 сердцевины с помощью прижимного средства, соединительные концевые участки 16, 17 материала 11 сердцевины и материала 14 вала становятся нагретыми трением.

Прижимная сила материала 11 сердцевины, показанная в способе изготовления прокатного валка согласно первому варианту выполнения, описанному ранее, может быть приложена в качестве прижимной силы материала 14 вала.

Как описано выше, после нагрева трением соединительных концевых участков 16, 17 материала 11 сердцевины и материала 14 вала материал 11 сердцевины и материал 14 вала становятся соединенными путем сильного прижатия материала 14 вала к материалу 11 сердцевины с помощью прижимного средства и путем остановки вращения материала 14 вала. Большая прижимная сила материала 11 сердцевины, показанная в способе изготовления прокатного валка согласно первому варианту выполнения, описанному ранее, может быть приложена в качестве большой прижимной силы материала 14 вала.

[0069] В заключение будут даны описания процесса окончательной обработки.

Выполняя окончательную обработку на прокатном валке, соединенном трением способом, показанным в способе изготовления прокатного валка согласно первому варианту выполнения, описанному ранее, изготавливают прокатный валок 10. Предпочтительно воздействовать на металлическую поверхность путем обработки сопряжения элемента 13 бочки валка и материала 14 вала и выполнять круговую сварку (наплавку) на сопряжении после ранее описанного процесса сварки трением под давлением. Также предпочтительно выполнять ультразвуковое исследование на сопряжении после воздействия на металлическую поверхность сопряжения для того, чтобы исследовать соединены ли элемент 13 бочки валка и материал 14 вала должным образом или нет (контроль качества).

[0070] Далее со ссылкой на Фиг. 6(А)-6(С) и 7 будут даны описания другого примера средства предварительного нагрева, используемого в процессе предварительного нагрева. Это средство предварительного нагрева включает роботизированную руку 65 (предпочтительно использовать 6-осный многозвенный робот) 65 и горелку 67, роботизированная рука 65 имеет хорошо известную конструкцию, горелка 67 прикреплена к концевому участку рычага 66 роботизированной руки 65. Роботизированная рука 65 включает непроиллюстрированную часть управления, определяет направление и траекторию перемещения горелки 67 в соответствии с программой, введенной в часть управления, и способна размещать горелку 67 в произвольном положении в произвольном направлении. Горелка 67 имеет конструкцию водяного охлаждения и не нагревается от тепла, выделяемого самой горелкой 67. Рычаг 66 роботизированной руки 65

также может быть охлаждаем водой при необходимости.

[0071] В связи с этим управляя роботизированной рукой 65, горелку 67 обычно размещают в положение ожидания, однако при предварительном нагреве соединительного концевого участка 16 (то же самое применяется к 18) элемента 13 бочки валка и соединительного концевого участка 17 (то же самое применяется к 19) материала 14 вала (то же самое применяется к 15) обеспечивают достаточный промежуток между соединительным концевым участком 16 элемента 13 бочки валка и соединительным концевым участком 17 материала 14 вала, и горелку 67 располагают в среднем положении этого промежутка. Далее подавая горючий газ (например, LPG, LNG) и кислород (или воздух) к горелке 67, горелка 67 зажигается. Ссылочная позиция 69 обозначает водяную рубашку.

[0072] Далее управляя роботизированной рукой 65, горелку 67 направляют к соединительному концевому участку 16 для того, что пламя горелки 67 нагревало по спирали соединительный концевой участок 16. После окончания нагрева соединительного концевого участка 16 горелку 67 поворачивают на 180 градусов для того, чтобы нагревать по спирали соединительный концевой участок 17.

Относительно спирального движения горелки 67, горелка 67 может перемещаться по спирали от А к В на Фиг. 6(B) (т.е. от внешней периферии к центральной стороне) и также может перемещаться по спирали от В к А на Фиг. 6(B).

Дополнительно, как проиллюстрировано на Фиг. 6(C), от D к С или от С к D, для горелки 67 возможно перемещаться по окружности, имеющей другой диаметр.

[0073] Также при использовании одной горелки 67 необходимо изменять направление выдувания пламени горелки 67 от одного соединительного концевого участка 16 к другому соединительному концевому участку 17 за короткий период времени. Таким образом, как проиллюстрировано на Фиг. 7, размещая первую и вторую горелки 71, 72, составляющими горелку "спина к спине" (с углами, отличающимися на 180 градусов), и заставляя и первую и вторую горелки 71, 72 испускать пламя, оба соединительных концевых участка 16, 17 также могут быть одновременно нагреты.

[0074] Здесь, когда диаметры соединительных концевых участков 16 и 17 являются разными, предпочтительно обеспечивать клапаны 73, 74 для обеих первой и второй горелок 71, 72. В случае частичного неиспользования второй горелки 72 с учетом соединительного концевого участка 17 малого диаметра, выключая клапан 74, соединительный концевой участок 17 может не нагреваться. Эти первая и вторая горелки 71, 72 обеспечены на конце рычага непроиллюстрированной роботизированной руки.

[0075] Используя способы изготовления прокатного валка настоящего изобретения, описанные выше, прокатный валок может быть изготовлен в укороченный период работы и при низкой стоимости, и может быть достигнут существенно более длительный срок службы прокатного валка.

[0076] Выше даны описания настоящего изобретения со ссылкой на варианты выполнения, однако настоящее изобретение не ограничивается конструкциями, описанными в вышеуказанных вариантах выполнения, и включает другие варианты выполнения и изменения, возможные в пределах объема охраны изобретения в формуле изобретения. Например, объем охраны права настоящего изобретения включает случаи, в которых способ изготовления прокатного валка, прокатный валок и устройство для изготовления прокатного валка настоящего изобретения состоят из совокупностей части или всех соответственных ранее описанных вариантов выполнения и изменений.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0077] В способе изготовления прокатного валка, прокатном валке и устройстве для изготовления прокатного валка согласно настоящему изобретению, так как элемент бочки валка и материал вала соединяются с помощью процесса предварительного нагрева и процесса сварки трением под давлением, материальные расходы могут быть сокращены, и прокатный валок более высокой точности может быть изготовлен способом, который проще, чем когда-либо прежде.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

[0078] 10: прокатный валок, 11: материал сердцевины, 12: слой поверхностного упрочнения, 13: элемент бочки валка, 14, 15: материал вала, 16, 17, 18, 19: соединительный концевой участок, 20: устройство для изготовления прокатного валка, 21: базовое основание, 22: зажим, 23: патрон (второе удерживающее средство), 24: гидравлический цилиндр (прижимное средство), 25, 26: поддерживающее основание, 27: средство неподвижного люнета, 28: стол, 29: первое удерживающее средство, 30: соединительный стержень, 31: средство предварительного нагрева, 32: горелка, 33: средство водяного охлаждения, 34, 35: рубашка водяного охлаждения, 36: установочное основание, 37, 38: трубная конструкция, 39, 40: термостойкая пластина (термостойкий элемент), 41: участок отверстия, 42: труба подачи газа, 43, 44: камера подачи газа, 45: положение предварительного нагрева, 46: положение без предварительного нагрева, 47: средство перемещения, 48: направляющий рельс, 49: поддерживающее основание, 50: шланг подачи газа, 51: каретка, 52: направляющий ролик, 53: поверхность пола, 60: устройство для изготовления прокатного валка, 61: базовое основание, 62: зажим (первое удерживающее средство), 63: патрон (второе удерживающее средство), 65: роботизированная рука, 66: рычаг, 67: горелка, 69: водяная рубашка, 71, 72: горелка, 73, 74: клапан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ И ПРОКАТНАЯ КЛЕТЬ | 2010 |

|

RU2503514C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| Способ изготовления поковок типа прокатных валков с осевым отверстием | 1990 |

|

SU1791071A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| Способ термической обработки валков прокатных станов | 2023 |

|

RU2816704C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

Изобретение относится к области прокатки, а именно к области изготовления прокатного валка, содержащего бочку, имеющую колоннообразную сердцевину с твердым слоем поверхностного упрочнения, образованным на внешней периферии сердцевины, выполненную из хромомолибденовой или углеродистой стали, и элементы вала, выполненные из хромомолибденовой стали и расположенные по отдельности на обеих сторонах в осевом направлении сердцевины, причем диаметры соединительных концевых участков элементов вала выполнены меньшими, чем диаметр сердцевины. Увеличение срока службы прокатного валка обеспечивается за счет того, что способ включает предварительный нагрев одного или обоих из по меньшей мере соединительных концевых участков бочки валка и соединительных концевых участков элементов вала до предварительно установленной температуры и сварку трением под давлением сердцевины бочки и элементов вала, осевые центры которых выровнены по линии с осевым центром сердцевины. В процессе сварки трением соединяют сердцевину бочки и элементы вала путем прижатия их соединительных концевых участков после нагрева трением за счет вращения элементов вала в процессе их прижатии к сердцевине. Устройство включает удерживающие и прижимные средства для составных частей валка и средства вращения элементов вала. 3 н. и 13 з.п. ф-лы, 7 ил.

1. Способ изготовления прокатного валка, содержащего бочку валка, имеющую твердый слой поверхностного упрочнения, образованный на внешней периферии колоннообразной сердцевины, выполненной из хромомолибденовой стали или углеродистой стали, и валы, выполненные из хромомолибденовой стали и по отдельности расположенные на обеих сторонах в осевом направлении упомянутой сердцевины бочки валка, причем диаметры соединительных концевых участков валов выполнены меньшими, чем диаметр сердцевины бочки валка, при этом способ включает предварительный нагрев одного или обоих из по меньшей мере соединительных концевых участков бочки валка и соединительных концевых участков валов до предварительно установленной температуры и сварку трением под давлением, при которой осевые центры валов выровнены по линии с осевым центром сердцевины бочки валка, причем сердцевину и валы соединяют путем сильного прижатия валов к сердцевине после нагрева трением соединительных концевых участков сердцевины бочки валка и валов при вращении валов и при прижатии валов к сердцевине бочки валка.

2. Способ по п. 1, в котором температура предварительного нагрева для упомянутых соединительных концевых участков в процессе предварительного нагрева составляет от 500°С и выше до точки плавления валов и ниже.

3. Способ по п. 2, в котором диаметры соединительных концевых участков валов составляют от 0,86 до 0,96 диаметра сердцевины.

4. Способ по п. 3, в котором сердцевина бочки валка имеет по оси выступы от периферийных участков бочки валка.

5. Способ по п. 1, в котором после сварки трением под давлением металлическую поверхность подвергают механической обработке на сопряжениях бочки валка и валов и выполняют круговую сварку на сопряжениях.

6. Способ по п. 1, в котором в качестве бочки валка используют использованный валок, имеющий новый слой поверхностного упрочнения, образованный на внешней периферии бочки валка.

7. Способ по п. 6, в котором слой поверхностного упрочнения на внешней периферии использованного валка частично или полностью удаляют после отжига.

8. Прокатный валок, изготовленный способом по любому из пп. 1-7.

9. Устройство для изготовления прокатного валка способом по любому из пп. 1-7, содержащее первое удерживающее средство для удержания бочки валка горизонтально или вертикально, второе удерживающее средство для удержания валов, выровненных по линии с осевым центром бочки валка, средство вращения второго удерживающего средства для вращения валов, центрированное по осевым центрам валов, прижимное средство для первого удерживающего средства или для второго удерживающего средства для сжатия сердцевины бочки валка и валов в осевом направлении, пока поверхности соединения сердцевины и валов обращены друг к другу, и средство предварительного нагрева соединительных концевых участков бочки валка и валов.

10. Устройство по п. 9, в котором средство предварительного нагрева состоит из множества горелок, обращенных к соответственным соединительным концевым участкам бочки валка и валов, которые расположены противоположно друг другу с промежутком между ними.

11. Устройство по п. 10, в котором упомянутое множество горелок, обращенных к упомянутым соединительным концевым участкам, расположены более плотно в центральных частях соединительных концевых участков, чем в периферийных частях соединительных концевых участков.

12. Устройство по п. 10, в котором на стороне отверстий выпуска пламени горелок расположен термостойкий элемент.

13. Устройство по п. 10, в котором горелки снабжены средством водяного охлаждения.

14. Устройство по п. 9, в котором средство предварительного нагрева расположено на средстве перемещения, подвижном между положением предварительного нагрева и положением без предварительного нагрева, причем в положении предварительного нагрева предварительно нагреваются соединительные концевые участки бочки валка и валов, при этом положение без предварительного нагрева расположено сбоку от положения предварительного нагрева.

15. Устройство по п. 9, в котором средство предварительного нагрева содержит горелку и роботизированную руку и определяет направление и траекторию перемещения горелки согласно роботизированной руке, причем горелка одновременно или последовательно нагревает соединительные концевые участки бочки валка и валов, при этом горелка прикреплена к концевому участку роботизированной руки.

16. Устройство по п. 15, в котором горелка состоит из первой горелки и второй горелки, причем первая горелка предварительно нагревает соединительные концевые участки бочки валка, а вторая горелка предварительно нагревает соединительные концевые участки валов.

| JP 62280305 A, 05.12.1987 | |||

| ПРОКАТНЫЙ ВАЛОК ЛИСТОВОГО СТАНА | 0 |

|

SU303123A1 |

| Способ изготовления заготовок прокатных валков | 1982 |

|

SU1132992A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

Авторы

Даты

2017-09-12—Публикация

2014-04-08—Подача