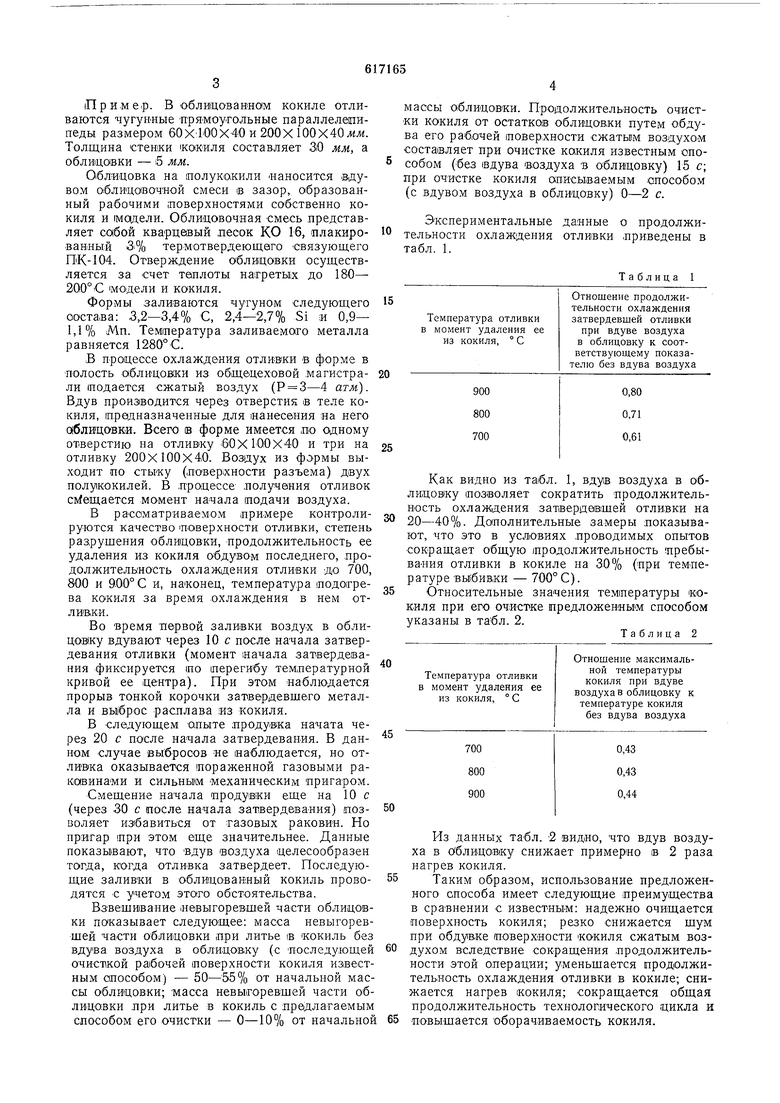

(54) СПОСОБ ОЧИСТКИ КОКИЛЕЙ ОТ ОБЛИЦОВКИ Пример. В облицованном кокиле отливаются чугунные Прямоугольные параллелепипеды размером 60Х1ООХ40 и 200Х 100Х40лж. Толщина стенки «акиля составляет 30 мм, а облицовки - (5 мм. О блицовка на полуко кили «аносится -вдувом облицовочной смеси ав зазор, образованный рабочими поверхностями собственно кокиля и модели. Облицовочная смесь представляет сабой кварцевый лесок КО 16, шлакированный 3% термотвердеющего связующего ПК-104. Отверждение облицовки осуществляется за счет теплоты нагретых до 180- 200°С модели и кокиля. Формы заливаются чугуном следующего состава: 3,2-3,4% С, 2,4-2,7% ,Si и 0,9- 1,1% Мп. Температура заливаемого металла равняется 1280° С. В процессе охлаждения отливки в форме в полость облицовхи из общецеховой магистрали подается сжатый воздух (Р 3-4 атм). Вдув производится через отверстия в теле кокиля, предназначенные для нанесения на него о(бли цовки. Всего ов форме имеется цо одному отверстию па отлив1ку ©ОХ100X40 и три на отливку 200X100X40. Воздух из формы выходит по стыку (noBepiXHocTH разъема) двух полукокилей. В лроце-ссе .получения отливок c feщaeтcя момент начала подачи воздуха. В рассматриваемом примере контролируются качество поверхности отливки, степень разрущения облицовки, продолжительность ее удаления из кокиля обдувом последнего, продолжительность охлаждения отливки до 700, 800 и 900° С и, наконец, температура подогрева кокиля за время охлаждения в нем отВо Время первой заливки воздух в облицовку вдувают через 10 с после начала затвердевания отливки (момент начала ,затверде(Вания фиксируется ino перегибу температурной кривой ее центра). При этом наблюдается прорыв тонкой корочки зат1вердевщего металла и выброс расплава из кокиля. В следующем опыте продувка начата через 20 с после начала затвердевания. Б данном случае выбросов не наблюдается, но отливка оказывается иораженной газовыми раковинами и сильным механическим пригаром. Смещение начала продувки еще на 10 с (через 30 с после начала затвердевания) позволяет избавиться от тазовых раковин. Но пригар при этом еще значительнее. Данные показывают, что вдув воздуха целесообразен тогда, когда отливка затвердеет. Последующие заливки в облицованный кокиль проводятся с учето.м этого обстоятельства. Взвещивание певыгоревшей части облицовки показывает следующее: масса невыгоревщей части облицовки при литье IB кокиль без вдува воздуха в облицовку (с последующей очисткой рабочей поверхности кокиля из1вестным способом) - 50-55% от начальной массы облицовки; масса невыгоревщей части облицовки при литье в кокиль с предлагаемым способом его очистки - О-10% от начальной ассы облицовки. Продолжительность очнсти кокиля от остатков облицовки путем обдуа его рабочей поверхности сжатым воздухом оставляет при очистке кокиля известным спообом (без вдува воздуха в облвцовку) 15 с; ри очистке кокиля описываемым способом с вдувом воздуха в облицовку) О-2 с. Экспериментальные данные о продолжиельности охлаждения отливки приведены в абл. 1. Таблица 1 Отношение продолжительности охлаждения Температура отливки затвердевшей отливки в момент удаления ее при вдуве воздуха из кокиля, ° С в облицовку к соответствующему показателю без вдува воздуха Как видно из табл. 1, вдув воздуха в оби/цов ку поз1воляет сократить продолжительость охлаждения затвердевшей отливки на 0-40%. Дополнительные замеры показыват, что это в условиях проводимых опытов окращает общую продолжительность пребыания отливки в кокиле на 30% (при темпеатуре выбивки - 700° С). Относительные значения тем1пературы коиля при его очистке предложенным способом казаны в табл. 2. Таблица 2 Из данных табл. 2 видно, что вдув воздуха в облицовку снижает примерно в 2 раза нагрев кокиля. Таким образом, использование предложенного способа имеет следующие преимущества в сравнении с известным: надежно очищается поверхность кокиля; резко снижается щум при обдувке поверхности кокиля сжатым воздухом вследствие сокращения продолжительности этой операции; уменьщается продолжительность охлаждения отливки в кокиле; снижается нагрев кокиля; сокращается общая продолжительность технологического цикла и повыщается оборачиваемость кокиля.

Формула изобретения

1. Способ очистки кокилей от облицовки, включающий обдув его открытой рабочей поверхности сжатым возду хом, отличающийс я тем, ЧТО, с целью улучшения очистки и снижения шума, до извлечения отливки из кожиля продувают воэдух через облицовку.

2. Способ по п. 1, отличающийся тем, что продуваемый воздух обогащают кислородом.

I

Источник информации, принятый во внимание три экспертизе:

1. Авторское свидетельство СССР № 419315, кл. В 22 D 29/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки кокилей от обли-цОВКи HA OCHOBE ТЕРМОРЕАКТиВНыХ СВязующиХ | 1979 |

|

SU852442A1 |

| Способ очистки кокилей от облицовки | 1980 |

|

SU863175A1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Способ получения отливок вОблицОВАННыХ КОКиляХ | 1979 |

|

SU816683A1 |

| Способ получения облицовочного покрытия на металлической форме | 1988 |

|

SU1688967A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Способ литья чугунных отливок в разъемные облицованные кокили | 1980 |

|

SU869950A1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

Авторы

Даты

1978-07-30—Публикация

1977-02-24—Подача