Изобретение относится к литейному производству, а именно к способам изготовления литейных металлических форм с разовой облицовкой.

Цель изобретения - повышение качества очистки металпичьской формы от облицовки, за счет умень иения адгезионной прочности оболочки к форме после заливки и снижения трудоемкости очистки.

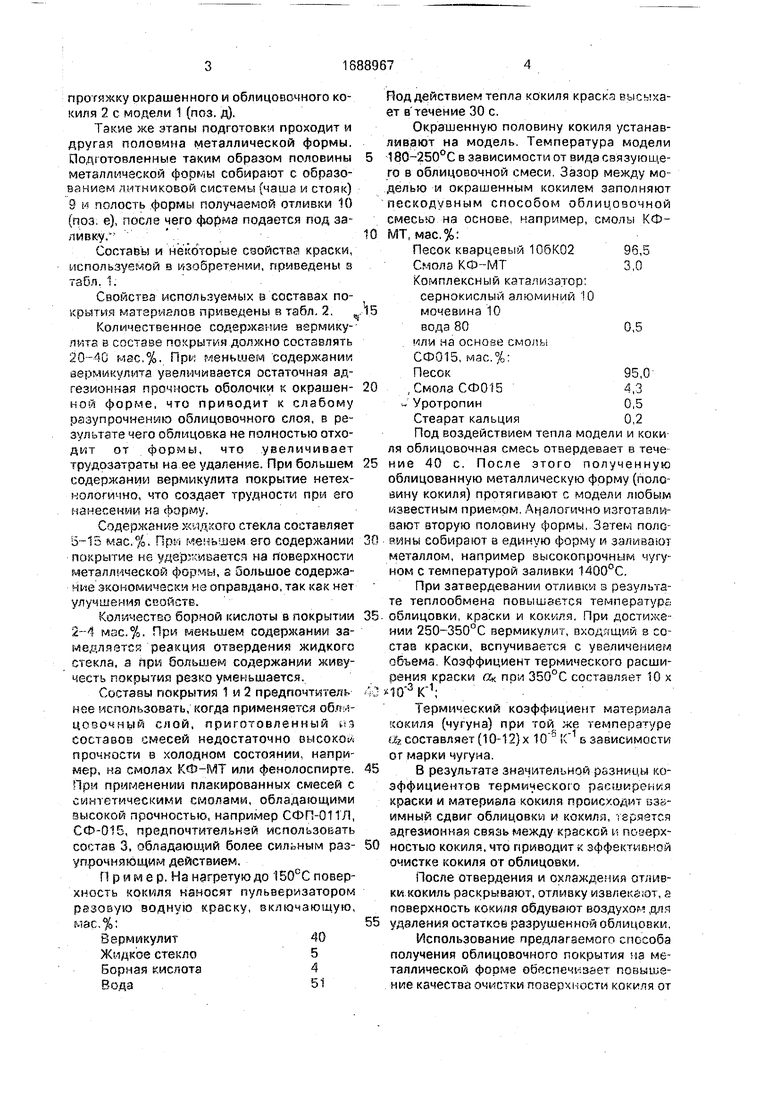

На чертеже показана последовательность технологических переходов.

Модель 1 и половину металлической Формы (половину кокиля) 2 нагревают электро- или газонагревателями 3(поз. а) до 150- 170°С. Под рабочую поверхность металлической формы вводят краскораспылитель 4 с краской 5, которая наносится на рабочую поверхность металлической формы 2 до получения слоя краски необходимой толщины (поз б). После окраски кокиль 2 спаривают с моделью 1, в результате чего образуется зазор б между окрашенной поверхностью металлической формы и моделью (поз в) Пескодувным способом через вдупное отверстие 7 заполняется зазор 6 облицовочной смесью 8 (поз. г), после чего производят

ю о

VI

протяжку окрашенного и облицовочного кокиля 2 с модели 1 (поз. д).

Такие же этапы подготовки проходит и другая половина металлической формы. Подготовленные таким образом половины металлической формы собирают с образованием литниковой системы (чаша и стояк) 9 и полость формы получаемой отливки 10 (поз. е), после чего форма подается под заливку.

Составы и некоторые свойства краски, используемой в изобретении, приведены в тзбл. 1.

Свойства используемых в составах покрытия материалов приведены в табл. 2. ц

Количественное содержание вермику- лита в составе покрытия должно составлять 20-40 мас.%. При меньшем содержании вермикулита увеличивается остаточная адгезионная прочность оболочки к окрашенной форме, что приводит к слабому разупрочнению облицовочного слоя, в результате чего облицовка не полностью отходит от формы, что увеличивает трудозатраты на ее удаление. При большем содержании вермикулита покрытие нетехнологично, что создает трудности при его нанесении на форму.

Содержание жидкого стекла составляет 15-15 мас.%. При меньшем его содержании покрытие не удерживается на поверхности металлической формы, а большое содержание экономически не оправдано, так как нет улучшения свойств.

Количество борной кис/юты в покрытии мас.%. При р еньшем содержании замедляется реакция отвердений жидкого стекла, а при большем содержании живучесть покрытия резко уменьшается.

Составы покрытий 1 и 2 предпочтитель нее использовать, когда применяется облл- цооочный слой, приготовленный кз составов смесей недостаточно высоко прочности в холодном состоянии, например, на смолах КФ-МТ или фенолоспирте. При применении плакированных смесей с синтетическими смолами, обладающими зысокой прочностью, например СФП-011Л, СФ-01Б, предпочтительней использовать состав 3, обладающий более сильным раз- упрочняющим действием,

И р и м е р. На нагретую до 150СС поверхность кокиля наносят пульверизатором разовую водную краску, включающую, мас,%:

Вермикулит40

Жидкое стекло5

Борная кислота4

Вода51

Вод действием тепла кокиля краска высыхает в течение 30 с.

Окрашенную половину кокиля устанавливают на модель. Температура модели 180-250°С в зависимости от вида связующего в облицовочной смеси. Зазор между моделью и окрашенным кокилем заполняют пескодувным способом облицовочной смесью на основе, например, смолы КФ- МТ, мас.%:

Песок кварцевый 106К0296,5

Смола КФ-МТ3,0

Комплексный катализатор: сернокислый алюминий 10 мочевина 10

вода 800,5

чли на основе смолы СФ015, мас.%:

Песок95,0

,СмолаСФ0154,3

w Уротропин0,5

Стеарат кальция0,2

Под воздействием тепла модели и коки ля облицовочная смесь отвердевает в тече ние 40 с. После этого полученную облицованную металлическую форму (полс- йину кокиля) протягивают с модели любым известным приемом. Аналогично изготавливают вторую половину формы, Затем поло- собирают в единую форму и заливают металлом, например высокопрочным чугуном с температурой заливки 1400°С.

При затвердевании отливки з результате теплообмена повышается температуре - облицовки, краски и кокиля. При достижении 250-350°С вермикулит, вход;гщий в состав краски, вспучивается с увеличением объема. Коэффициент термического расширения краски «к при 350°С составляет 10 х ПО 3

Термический коэффициент материала кокиля (чугуна) при той же температуре 1& составляет (10-12) х 10 & ( Б зависимости or марки чугуна.

В результата значительной разницы коэффициентов термическою расширения краски и материала кокиля происходит взаимный сдвиг облицовки и кокиля, теряется адгезионная связь между краской и псзерх- ностыо кокиля, что приводит к эффективной очистке кокиля от облицовки.

После отвердения и охлаждения отливки кокиль раскрывают, отливку извлекают, а поверхность кокиля обдувают воздухом для удаления остатков разрушенной облицовки. Использование предлагаемого способа получения облицовочного покрытия па металлической форме обеспечивает повышение качества очистки поверхности кокиля от

облицовки, снижает трудоемкость очистки; не требует дробеметных камер и дроби.

Формула изобретения Способ получения облицовочного покрытия на металлической форме, включающий окрашивание металлической формы, спаривание ее с подогретой моделью, заполнение зазора между металлической формой и моделью терморезктивной смесью и вытяжку модели после образования оболочки, отличающийся тем, что, с целью повышения качества очистки поверхности металлической формы от облицовки за счет уменьшения адгезионной прочности обо0

5

лочки к форме после заливки и снижения трудоемкости очистки, металлическую фор му перед окрашиванием подогревают до 150-170°С, а окрашивание производят составом, содержащим следующие ингредиенты, мас.%:

Природный вермикулит20-40Жидкое стекло5-15 Борная кислота2-4 ВодаОстэпьное при этом соотношение коэффициентов термического расширзния состава и материала металлической формы находится в пределах 1:(1000-1200).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Способ изготовления металлической формы | 1990 |

|

SU1734937A1 |

| Оснастка для производства отливок в облицованных кокилях | 1988 |

|

SU1639884A1 |

| Способ изготовления облицованных кокилей | 1982 |

|

SU1158288A1 |

| Способ очистки кокилей от облицовки | 1980 |

|

SU863175A1 |

| Огнеупорное облицовочное покрытие для кокилей | 1976 |

|

SU780945A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

Изобретение относится к литейному производству, а именно к способам изготовления литейных металлических форм с разовой обгицовкой. Цель изобретения - повышение качества очистки металлической формы ст облицовки за счет уменьшения адгезионной прочности оболочки к форме после заливки и снижение трудоемкости очистки. Способ включает подогрев формы и модели, окраску формы, спаривание формы и модели с образованием зазора, заполнение зазора смесью, содержащей термореактивное связующее, выдержку до образования оболочки на окрашенной металлической форме и протяжку модели. В качестве покрытия используется следующий состав, мас.%: природный вермикулит 20-40, жидкое стекло 5-15, борная кислота 2-4, вода остальное. В качестве облицовочной смеси приведены два состава - один со смолой КФ-МТ, другой со смолой С.Ф015. После заливки облицованной металлической формы в результате теплообмена происходит вспучивание природного вермикулита со значительным увеличением объема. При этом вследствие того, что коэффициент линейного расширения используемой краски в /100-1200/ раз превосходит линейный коэффициент материала кокиля, вспучивающаяся краска разрушает облицовку, остатки которой легло удаляются обдувкой воздухом. Способ по изобретению повышает качество очистки поверхности ко киля от облицовки, снижает трудоемкость очистки, не требует дроПемечных камер и дроби, 1 ил., 2 табл. о

Концентрат вермикулита

СОН)г (MgFe)5 USiAl)4 010 4НгО

ичьерялодического состава,

ЗйС . %.

Si О г. - 43,2 MgO -29,0 KZ0 - 11,29 НгО - 4,31 Жидкое стекло (содовое)

Борная кислота Н3Б03

Т а ь

ь ц а 2

21-25-73-77 100

150

СЛОЖНЫЙ ВЫСО: 0. 1 Др-3ти зированный а ,омо - силикат магнии,, имеющий чепосгояьньш химический составs удельный вес 2,А 2,7 г/см3, твердость 1,0-1,5

13078-81В

9656-75

Плотность 1,36- 1,45 г/см3 Силикатный модуль 2,61-3,0

Слабая кчслот, бесцветные кристаллы не имеющие запаха

WT/S777//SA YS///////S

О О О О

т Н

о о о о

а

/1

ЈLXЈataKff/.

Z

3&L

О О О О С

5

.2 6

1

yffjrfjjrrrfn fffffff/f

о о о о о

/

7 ,Ь

y///fWe{Ma.Ke&.{((fffw/j

nsssrssr

о о о о о

г

ГЛУ г -

3

о о о о о

д

е

| Состав покрытия для металлических литейных форм | 1984 |

|

SU1284674A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Состав для получения защитного покрытия | 1985 |

|

SU1271623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения облицовочного покрытия на металлической форме | 1975 |

|

SU624708A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-07—Публикация

1988-12-22—Подача