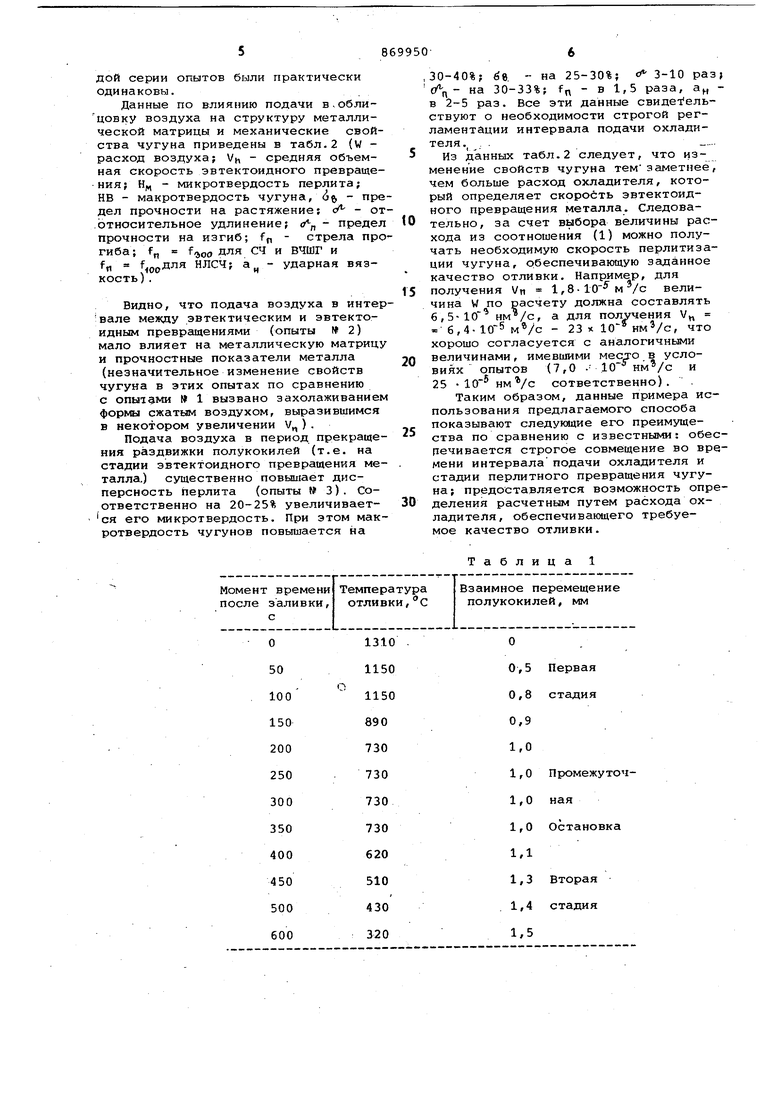

Поставленная цель достигается тем что в известном способе, включающем эали.вку металла в форму и охлаждение его подачей в облицовку сжатого воздуха , подачу сжатого воздуха ИРОИ.ЗВОДЯТ при постоянном расходе после окончания перемещения полукокилей вызываемого усадкой отливки, и заканчивают после эвтектоидного превращения чугуна. Взаимное перемещение полукокилёй происходит после заливки в форму металла вследствие силового взаимодействия между кокилем и отливкой, вызываемого усадкой последней по мере ее затвердения и охлаждения. В период перлитизации чугуна, характериэующийся постоянной температурой отливки, усадка ее временно -прекращается и в соответствии с этим временно прекращается взаимное перемещение полукокилей. По окончании эвтектоидного превращения температура отливки снова понижается, вызывая дальнейшее увеличение зазора между полукокилями Таким образом, предлагаемый интервал подачи охладителя обеспечивает ускоренное охлаждение отливки в период протекания в «металле эвтектоидного превращения. В результате повышается дисперсность перлита, увеличивается микро- и макротвердость чугуна, возрастают прочностные показатели метал ла. При этом постоянный расход охладителя обеспечивает равномерное изме нение свойств чугуна по всему объему отливки. При подаче в облицовку сжатого воздуха требуемый расход последнего определяют из соотношения W 3 10 RV, где ft - приведенный размер отливки V - средняя объемная скорость перлитного превращения, обеспечивающая заданные повышенные свойства чугуна, wVc. . . ДаннЬе соотношение получено в результате решения уравнения теплового баланса, составленного для стадии эв тектоидного превращения в отливке, характеризующейся линейным распределением .температуры в облицовке и передачей охлаждающему воздуху практически всей выделяемой отливкой тепЛО1 : . (tvVo(To -Tg), где q - удельная объемная теплота перлитного превращения, дж/м ; Ау - объемный коэффициент тепло отдачи от твердого скелета облицовки к фильтрующемуся через нее воздуху, вт (м .град.); УО - объем облицовки, м ; TO - средняя температура облицовки,К; f - температура подаваемого воздуха, К. При выводе формулы (1) из уравнения (2) учтено, что W/(RVo), и подставлены численные значения теплофизических параметров процесса перлитизации отливки для реальных условий чугунного литья. I Предлагаемый способ может быть реализован путем установки на заливочных участках любых датчиков перемещения (например, часовых индикаторов) и подачи в облицовку охладителя в период сохранения ими постоянных показаний. Пример, в восьмиместном облицованном кокиле с горизонтальным разъемом металлоемкостью 55 кГ получали отливки распределительных ваов с приведенным радиусом 0,012 м массой 3,8 кг. Формы заливки серым (СЧ), низколегированным (НЛСЧ) и высокопрочным чугуном с шаровидным граитом (ВЧШГ). Взаимное перемещение полукокилей измеряли индикаторами часового типа, а температуру отливок - хромель-алю-. мелевыми термопарами и потенциометром КСП-4. После затвердевания отливки в облицовку через вдувные отверстия кокили подавали сжатый -воздух, расход которого измеряли ротаметром PC-7. Для каждого вида чугуна проводили серии из трех опытов: в опыте I отливки изготавливали без подачк воздуха в облицовку, в опыте 2 подачу воздуха начинали сразу после затвердевания отливки и прекращали в момент окончания первой стадии раздвижки полукокилей, вопыте 3 воздух подавали в период остановки раздвижки полуформ.По окончании эвтектоидного превращения отливки извлекали из формы и подвергали металлографическим исследованиям и 1 |еханическим испытаниям. В таблице 1 приведены данные по раздвижке полукокилей в случае заливки форм серым чугуном. Видно, что эвтектоидное превращение, металла (происходящее при температуре 730°С) и промежуточная остановка раздвижки полукокилей соответствует одному и тому же интервалу времени: 200-350 с после заливки. Аналогичные результаты получены и в случаях заливки формы низколегированным серым и высокопрочным чугунами. Размеры, форма, количество и распределение г афита впределах каждои серии опытов были практически одинаковы.

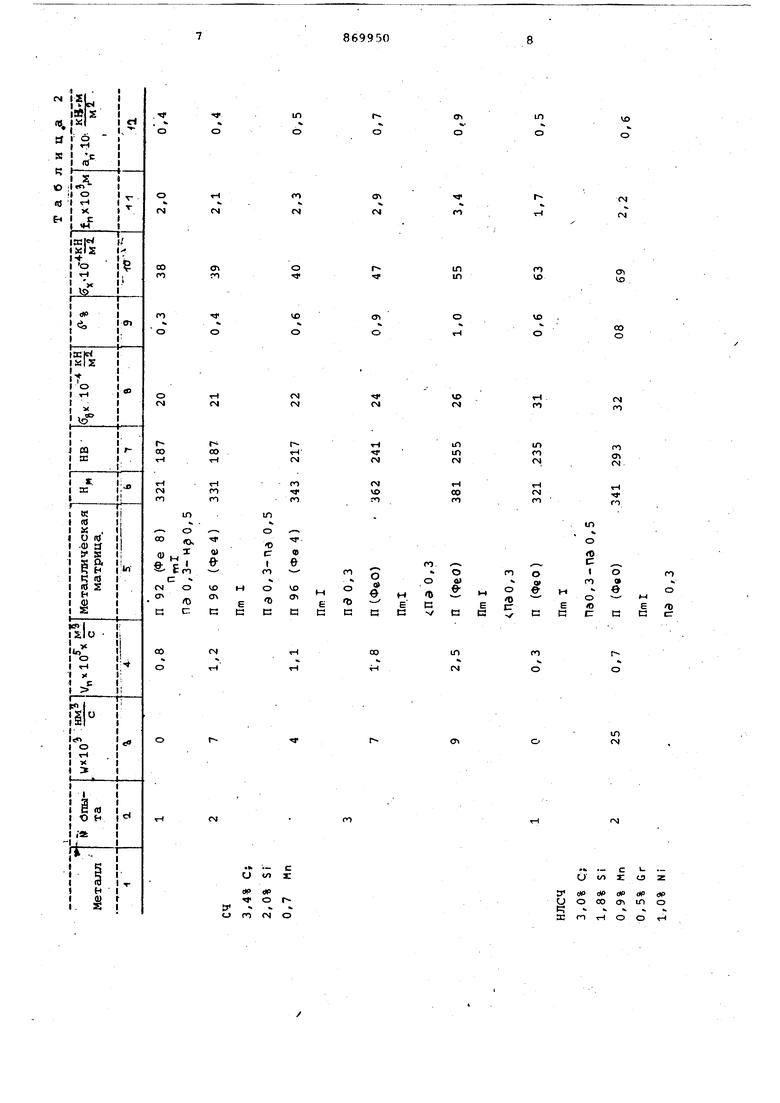

Данные по влиянию подачи в.облицовку воздуха на структуру металлической матрицы и механические свойства чугуна приведены в табл.2 (w расход воздуха; Уц - средняя объемная скорость эвтектоидного превращения; Н„ - микротвердость перлита; НВ - макротвердость чугуна, Jft - предел прочности на растяжение; - от,относительное удлинение; о - предел прочности на изгиб; f - стрела прогиба; fn f,0 для СЧ и ВЧШГ и ffl f,pДля НЛСЧ; а - ударная вязкость) .

Видно, что подача воздуха в интер вале между эвтектическим и эвтектоидным превращениями (опыты № 2) мало влияет на металлическую матрицу и прочностные показатели металла (незначительное изменение свойств чугуна в этих опытах по сравнению с опытами W 1 вызвано захолаживанием формы сжатым воздухом, выразившимся в некотором увеличении V).

Подача воздуха в период прекращения раздвижки полукокилей (т.е. на стадии эвтектоидного превращения металла.) существенно повышает дисперсность перлита (опыты № 3). Соответственно на 20-25% увеличивается его микротвердость. При этом макротвердость чугунов повышается на

,30-40%; ив. - на 25-30%; 3-10 раз;

с/, - на 30-33%; fn - в 1,5 раза, а„ в 2-5 раз. Все эти данные свидетельствуют о необходимости строгой регламентации интервала подачи охладителя. .

Из данных табл.2 следует, что изменение свойств чугуна темзаметнее, чем больше расход охладителя, который определяет скорость эвтектоидного превращения металла. Следоваoтельно, за счет выбора величины расхода из соотношения (1) можно получать необходимую скорость перлитизации чугуна, обеспечивающую заданное качество отливки. Например, для получения Vn 1,8-10 м/с вели5чина W по расчету должна составлять 6,5-10 , а для получения У„ 6,4-lOS м®/с - 23«10нм5/с, что хорошо согласуется с аналогичньми величинами, имевшими место в усло0виях опытов (7,0 . и 25 -10 нм /с сответственно) .

Таким образом, данные примера использования предлагаемого способа показывают следукицие его преимуще5ства по сравнению с известными: обеспечивается строгое совмещение во времени интервала подачи охлгщителя и стадии перлитного превращения чугуна ; предоставляется возможность опре0деления расчетным путем расхода охладителя, обеспечивающего требуемое качество отливки.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ изготовления отливок из чугуна | 1978 |

|

SU774793A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2497972C2 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| Модификатор для внутриформенной обработки чугуна | 1985 |

|

SU1275057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА | 2019 |

|

RU2700632C1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Способ центробежного литья двухслойного валка | 1983 |

|

SU1119771A1 |

п

0,5 Первая

0,8 стадия

0,9

1,0

1,О Промежуточ1,0 ная

1,0 Остановка

1Д

.,3Вторая

in

ч о о

го

(S

о -

а

п

VO

о

.. .- с

о «л а:

Jiо

г«

о

го(N

ю о

VO

о

fV| (N

п

СП

VO

1О

VO

со

о

о

ш г

г о

го о

1Л

r«j

Т1

- с

О л i:

о

у 00 М ОР df ОР CJ о ОО У1 1Я о

а: п тн о о т-1 118699 Формула изобретения 1.Способ литья чугунных отливок в разъемные облицованные кокили,включающий заливку мeтaлJia в и охлаждени его подачей в облицовку сжатого 8Ъздуха,о т л и ч а ю щ и и с я тем, что,с целью повышения качества отливки и экономии сжатого воздуха,подачу сжатого воздуха производят с постоянным расходе посла окончания перемеще иия полукокилей,вызываемого усадкой отли11ки, и заканчивают после эвтектоид- Ю кого превращения чугуна. 2. Способ по п.1, о т л и ч а ющ и и с я тем, что расход сжатого 5012 .воздуха определяют из соотношения: iw я 3-10 КУ„,где R- приведенный размер отливки (м); Vn - средняя объемная скорость перлитного превращения, обеспечивающая заданные повышенные свойства чугуна (м7 с). Источники информации, ;принятые во внимание при экспертизе Авторское свидетельство СССР 418534, кл. С. 21 О 5/00, 1971. 2. Авторское свидетельство СССР -132368, кл. В 22 О 27/04, I960. 3. Авторское свидетельство СССР 617165, кл. В 22 D 15/00, 1977.

Авторы

Даты

1981-10-07—Публикация

1980-01-02—Подача