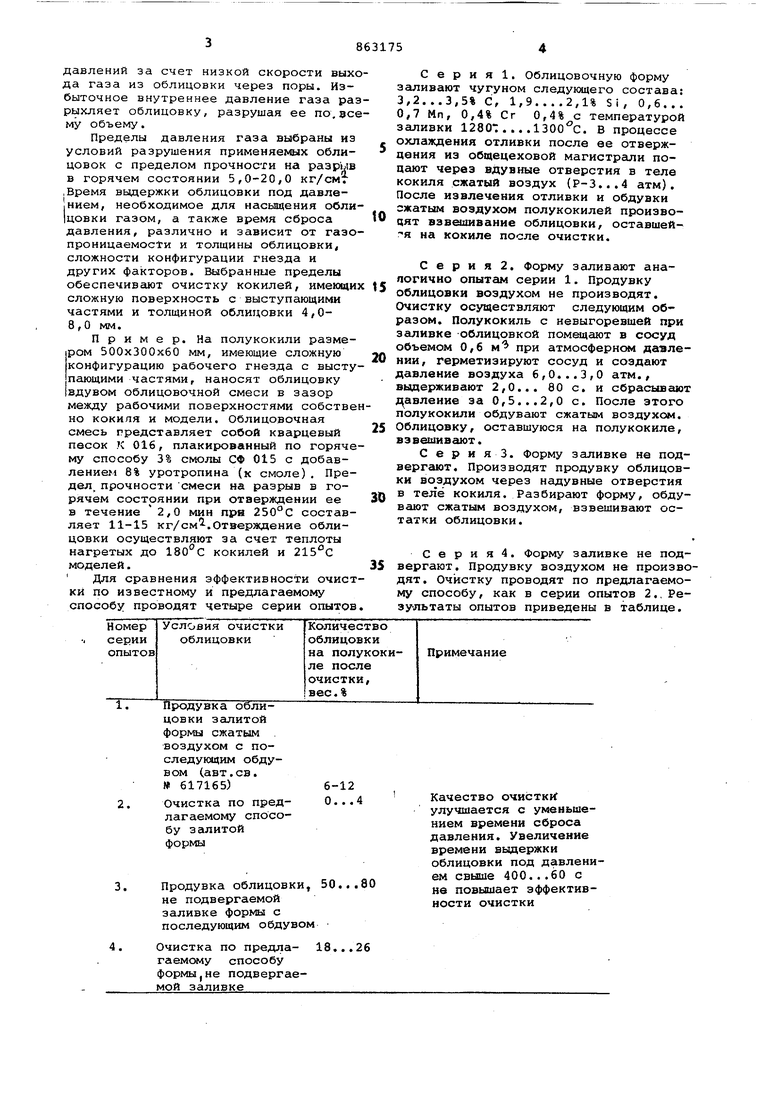

Изобретение относится к литейному производству и может быть использоваН9 при литье в облицованные кокили. йзв-еСтен способ очистки кокилей с помощью струи сжатого воздуха Недостатком этого способа является низкое качество очистки на участках кокиля, не соприкасающихся с жидким металлом, а также при сложной форме рабочего гнезда кокиля, имеющего глубокие карманы. Известен также способ очистки кокилей, заключающийся в тсжл, что пре дварительно перед обдувкой поверхности кокиля сжатым воздухом до извлечения отливки из кокиля через облицов ку, продувают воздух или воздух, обога щенный кислородом. При вдуве воздуха в пространство, ограниченное поверхност| ми отливки и кокиля, механическое воздействие передается на все участки облицовки, так как поток газа направляется вдоль облицовки газонепроницаемыми поверхностями отливки и кокиля, интенсифицируется процесс термоокислительной деструкции связующего облицовки вследствие дополнитель кого ее разогрева потоком нагретого за счет тепла отливки воздуха, а так же воздействия вводимого кислорода 2 Однако этот способ не обеспечивает необходимого качества очистки при алой металлоемкости Лормы, сложнойконфигурации гнезда кокиля, имеющего выступающие части (холодильники), которые затрудняют распределение газа по всему объему облицовки при подводе его в отдельные точки. Кроме того, способ не обеспечивает положительного эффекта при очистке дефектной облицовки кокилей, не подвергаемых заливке жидким металл{х д. Цбль изобретения - повышение эффективности и качества очистки кокилей. Поставленная целк достигается тем, что предварительно перед обдувкой сжатым воздухом в прилегающей к облицовке зоне создают заилкнутый объем, задают в объеме избыточное давление газа 6-8 атм., выдерживают в течение 2,0-60,0 с, а затем в течение 0,1-1,5 с снимают давление. При создании избыточного давления газа в замкнутом объеме, газ насыщает пористую облицовку по всей ее толщине до тела кокиля до тех пор, пока давление газа внутри облицрвки не ста новится равным избыточному наружному. При последующем резком уменьшении наружного давления создается перепад давлений за счет низкой скорости вых да газа из облицовки через поры. Избыточное внутреннее давление газа ра рыхляет облицовку, разрушая ее по,вс му объему. Пределы давления газа выбраны из условий разрушения пpимeняe 4ыx облицовок с пределом прочности на разрЬш в горячем состоянии 5,0-20,0 кг/см. , Время выдержки облицовки под давле|Нием, необходимое для насыщения обли |цовки газом, а также время сброса давления, различно и зависит от гаэо пpoницaeмoctи и толщины облицовки, сложности конфигурации гнезда и других факторов. Выбранные пределы обеспечивают очистку кокилей, имеющи сложную поверхность с выступающими частями и толщиной облицовки 4,08,0 мм. Пример. На полукокили размером 500x300x60 мм, имеющие сложную конфигурацию рабочего гнезда с высту пающими частями, наносят облицовку вдувом облицовочной смеси в зазор между рабочими поверхностями собстве но кокиля и модели. Облицовочная смесь представляет собой кварцевый песок К 016, плакированный по горяч му способу 3% смолы СФ 015 с добавлением 8% уротропина (к смоле). Пре дел, прочности смеси на разрыв в горячем состоянии при отверждении ее в течение 2,0 мин при 250°С состав ляет 11-15 кг/см.Отверждение облицовки осуществляют за счет теплоты нагретых до кокилей и моделей. Для сравнения эффективности очис ки по известному и предлагаемому способу проводят четыре серии опыто с е р и я 1. Облицовочную форму заливают чугуном следующего состава: 3,2...3,5% С, 1,92,1% Si, 0,6... 0,7 Мп, 0,4% Сг 0,4% с температурой заливки 1280 . .. .ISOO C. В процессе охлаждения отливки после ее отверждения из общецеховой магистрали подают через вдувиые отверстия в теле кокиля сжатый воздух (Р-3...4 атм). После извлечения отливки и обдувки сжатым воздухом полукокилей производят взвешиваиие облицовки, оставшей я на кокиле после очистки. С е р и я 2. Форму заливают анапогично опытам серии 1. Продувку облицовки воздухом не производят. Очистку осуществляют следующим образом. Полукокиль с невыгоревшей при заливке -облицовкой помещают в сосуд объемом 0,6 м при атмосферном давлении, герметизируют сосуд и создают давление воздуха 6,0...3,0 атм., выдерживают 2,0... 60 с. и сбрасывают д; авление за 0,5...2,0 с. После этого полукокили обдувают сжатым воздухом. Облицовку, оставшуюся на полукокиле, взвешивают. С е р и я 3. Форму заливке не подвергают. Производят продувку облицовки воздухом через надувные отверстия в теле кокиля. Разбирают форму, обдувают сжатым воздухом, взвешивают остатки облицовки. С е р и я 4. Форму заливке не подвергают. Продувку воздухом не производят. Очистку проводят по предлагаемому способу, как в серии опытов 2., Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки кокилей от облицовки | 1977 |

|

SU617165A1 |

| Способ очистки кокилей от обли-цОВКи HA OCHOBE ТЕРМОРЕАКТиВНыХ СВязующиХ | 1979 |

|

SU852442A1 |

| Линия литья в облицованные кокили | 1990 |

|

SU1770056A1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| Устройство для разборки и очистки облицованных кокилей с горизонтальным разъемом | 1979 |

|

SU859022A1 |

| Способ изготовления облицованных кокилей | 1982 |

|

SU1158288A1 |

| Многопозиционная кокильная машина | 1975 |

|

SU530741A1 |

| Оснастка для нанесения термоизоляционной облицовки на кокиль | 1984 |

|

SU1180151A1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

цовки залитой форьщ сжатым . воздухом с последующим обдувом (авт. св. 617165) 60. Очистка по предлагаемому способу залитой формы Продувка облицовки, 50 не подвергаемой заливке формы с последующим обдувом Очистка по предла- 18. гаемому способу формы,не подвергаемой заливке Качество очистки улучшается с уменьшением времени сброса давления. Увеличение времени выдержки облицовки под давлением свыше 400...60 с не повышает эффективности очистки

Таким образом, использование предлагаемого способа по сравнению с известными повышает качество очистки: обеспечивает очистку облицовки кокилей,не подвергаемых заливке жидким металлом, обеспечивает очистку широкой номенклатуры кокилей с различной степенью сложности рабочего гнезда. Формула изобретения Способ очистки кокилей от облицо ки, включающий обдув его открытой рабочей поверхности сжатьоы воздухсм

отличающийся тем, что, г целью повьшения эффективности и качества очистки, перед обдувом сжатым воздухом в прилегающей к облицовке зоне образуют замкнутый объем, в котором создают избыточное давление газа 6-8 атм, вьщерживеиот его в течение 2,0-60,0 с, а затем давление сни мгиот в течение 0,1-1,5 с. Источники Информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 419315, кл. В 22 D 29/00, 1972. 2. Авторское свидетельство СССР 617165, кл. В 22 О 29/00, 1977.

Авторы

Даты

1981-09-15—Публикация

1980-01-30—Подача