(54) СПОСОВ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ САМАРИЙ-КОБАЛЬТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления постоянных магнитов из сплава кобальт-самарий | 1976 |

|

SU622574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2018 |

|

RU2685708C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО ПОКРЫТИЯ ИЗ СПЛАВА САМАРИЯ С КОБАЛЬТОМ | 2013 |

|

RU2524033C1 |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ КОБАЛЬТА С РЕДКОЗЕМЕЛЬНЫМ ЭЛЕМЕНТОМ | 1973 |

|

SU405193A1 |

| Способ изготовления постоянных магнитов на основе сплавов кобальта с редкоземельными металлами | 1975 |

|

SU547290A1 |

| МАТЕРИАЛЫ R-FE-B ПОСТОЯННЫХ МАГНИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2113742C1 |

| Способ изготовления постоянных магнитов из сплавов кобальта с самарием | 1973 |

|

SU480120A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СИСТЕМЫ САМАРИЙ-КОБАЛЬТ-ЖЕЛЕЗО | 1987 |

|

SU1499816A1 |

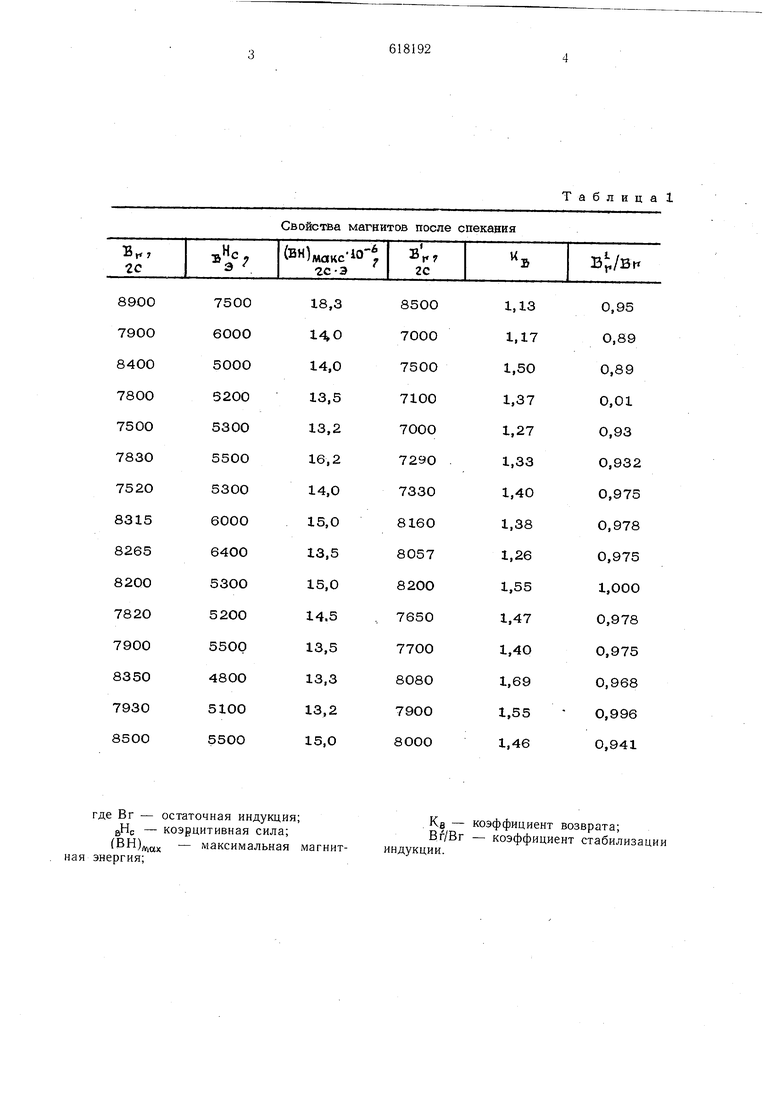

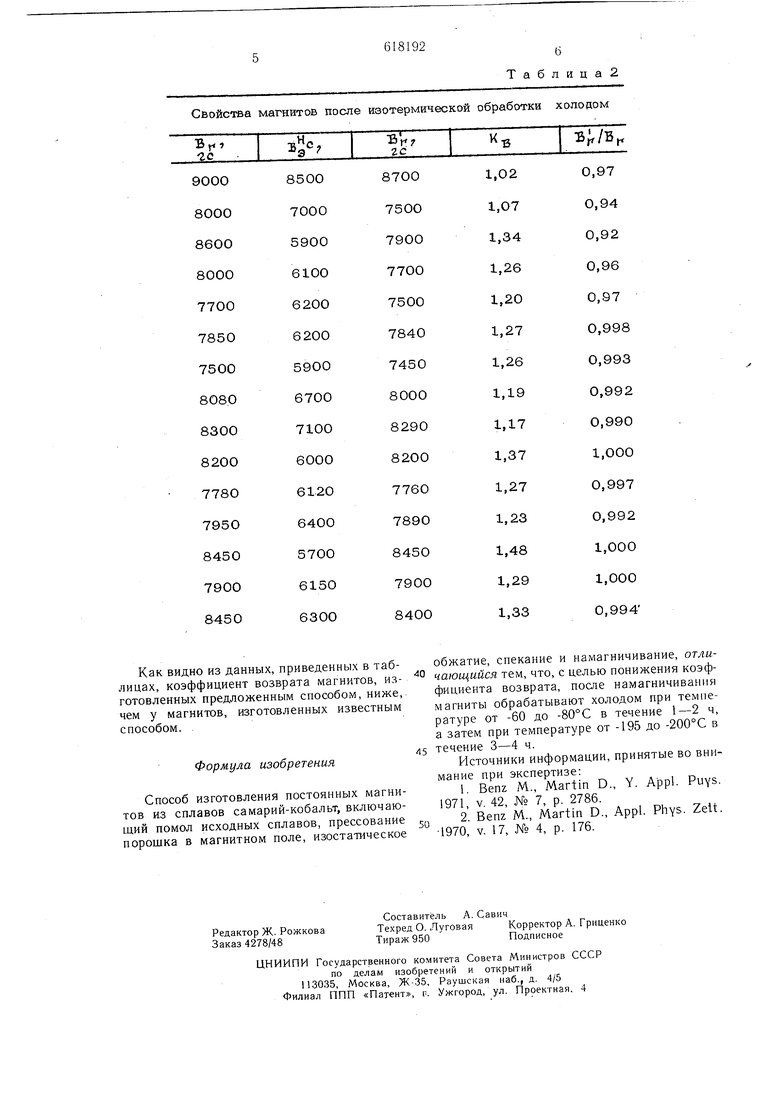

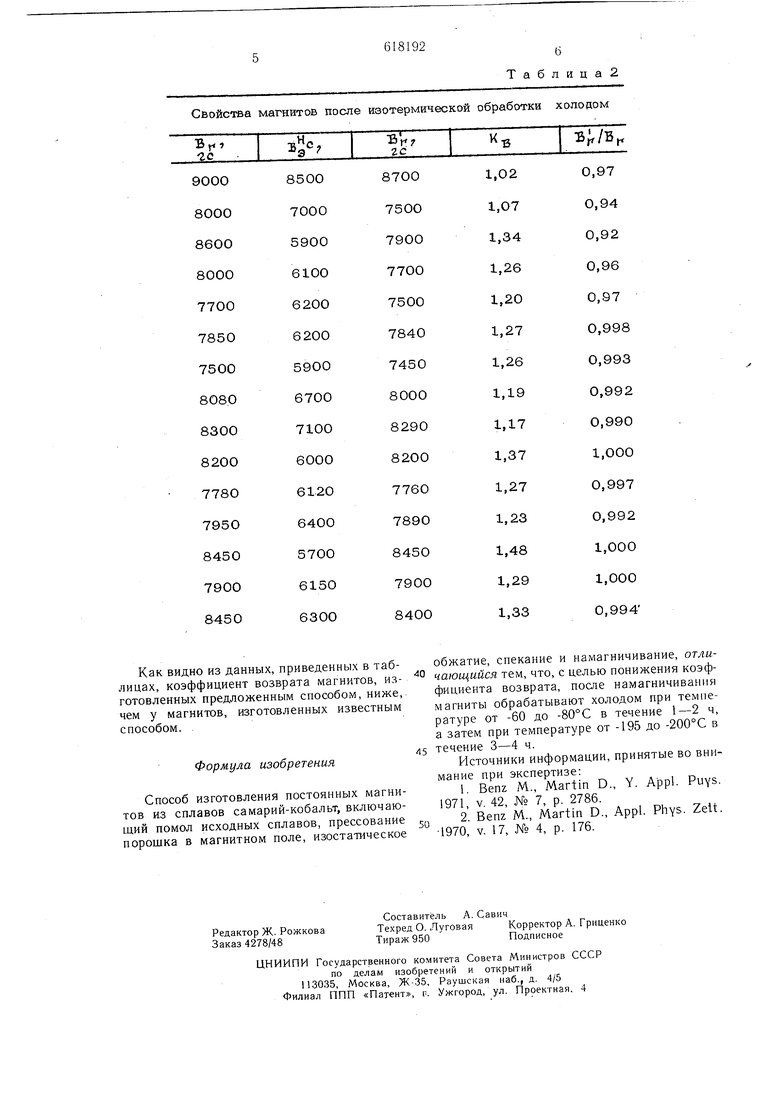

Изобретение относится к области порошковой металлургии, в частности к способам изготовления постоянных магнитов на основе интерметаллического соединения , используемых в электротехнике, радиотехнике и телемеханике. Известен способ изготовления постоянных магнитов из сплавов самарий-кобальт, включающий выплавку сплавов, помол, прессование порошка в магнитном поле, изостатическое обжатие, спекание, охлаждение -до 900°С со скоростью 0,1-20°/мин, охлаждение до комнатной температуры со скоростью не менее 75°/мин и намагничивание 1. Недостатком этого способа изготовления постоянных магнитов является сложность режима термической обработки. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления постоянных магнитов на основе интерметаллического соединения , включающий помол исходных сплавов, прессование порошка в м агнитном поле, изостатическое обжатие, спекание и намагничивание 2. . Однако его недостатком является высокий коэффициент возврата магнитов, изготовленных этим способом. Цель изобретения - понижение коэффициента возврата постоянных магнитов. Для достижения указанной цели предложен способ изготовления постоянных магнитов. из сплавов самарий-кобальт, отличающийся тем, что после намагничивания магниты обрабатывают холодом при температуре от -60 до -80°С в течение I-2 ч, а затем при температуре от -195 до -200°С в течение 3-4 ч. Способ изготовления постоянных магнитов состоит в следующем. Пример. Исходные сплавы измельчают в порощок, ориентируют его в магнитном, поле напряженностью 15 кэ, прессуют до плотности 60-65%, полученные брикеты изостатически обжимают и спекают при 11001200°С в течение 5-60 мин. Спеченные магниты намагничивают в поле 40-60 кэ и обрабатывают холодом при температуре от -60 до -80°С в течение 1-2 ч и при -198°С в течение 3-4 ч. Измеряют магнитные свойства при комнатной температуре. Свойства, магнитов, изготовленных известным и предложенным способами, приведены в таблицах 1 и 2.

где Вг - остаточная индукция; gHg - коэрцитивная сила; (BH)yyjjjj - максимальная магнитная энергия;

Таблица 1

KB - коэффициент возврата; Вг/Вг - коэффициент стабилизации индукции.

Как видно из данных, приведенных в таблицах, коэффициент возврата магнитов, изготовленных предложенным способом, ниже, чем у магнитов, изготовленных известным способом.

Формула изобретения

Способ изготовления постоянных магнитов из сплавов самарий-кобальт, включающий помол исходных сплавов, прессование порошка в магнитном поле, изостатическое

Таблица2

обжатие, спекание и намагничивание, отличающийся тем, что, с целью понижения коэффициента возврата, после намагничивания магниты обрабатывают холодом при температуре от -60 до -80°С в течение 1-2 ч, а затем при температуре от -195 до -200°С в течение 3-4 ч.

Источники информации, принятые во внимание при экспертизе:

1 Benz М., Martin D., Y. Appl. Puys. 1971, V. 42, № 7, p. 2786.

Авторы

Даты

1978-08-05—Публикация

1976-04-05—Подача