Изобретение относится к области электротехники, в частности к изготовлению редкоземельных постоянных магнитов.

Известен способ изготовления редкоземельных магнитов, включающий операции выплавки сплава с последующим его измельчением, прессования полученного порошка в магнитном поле, спекания и термическую обработку, включающую в себя выдержку при температуре 900°С (2 ч), с последующим медленным охлаждением со скоростью (1-2)°С/мин до температуры 500°С, выдержку при этой температуре в течение 1 часа с последующей закалкой (Глебов В.А., Лукин А.А. Нанокристаллические редкоземельные магнитотвердые материалы. М., ФГУП ВНИИНМ. 2007. С. 179).

Известен способ изготовления редкоземельных магнитов, включающий операции выплавки сплава с последующим его измельчением путем гидридного диспергирования, прессования полученного порошка в магнитном поле, спекания и термическую обработку (Патент РФ 1457277 B22F 1/00, 3/02, 3/12, H01F 1/08. 04.06.86.).

Известен способ изготовления термостабильных редкоземельных магнитов, включающий операции выплавки сплава с последующим его измельчением, прессования полученного порошка в магнитном поле, спекания и термическую обработку, включающую в себя выдержку при температуре 900°С (2 ч) с последующей закалкой (Патент РФ №2368969 Н01F 1/057).

Наиболее близким по технической сущности является способ изготовления термостабильных редкоземельных магнитов, включающий операции выплавки сплава, получения порошка, с последующим его прессованием в магнитном поле, спекания прессовок и термическую обработку, при этом перед операцией прессования порошка в магнитном поле, дополнительно проводят операции предварительного компактирования, предспекания при температуре на 30-100°С ниже температуры спекания, с последующим помолом заготовки после предспекания совместно с гидридом РЗМ (РЗМ редкоземельный элемент или их смесь) в количестве (0.5-2) масс.%. (Патент РФ №2493628 H01F 1/057). Недостатком способа являются относительно невысокие свойства при заданном обратимом температурном коэффициенте магнитной индукции.

Техническим результатом изобретения является увеличение магнитных свойств (индукции Br, коэрцитивной силы по намагниченности jHc и параметра прямоугольности петли гистерезиса Hk - поле, которое на кривой размагничивания соответствует 0.9 Br) при сохранении обратимого температурного коэффициенте магнитной индукции (ТКИ) (α (Br)), в интервале температур -60 -+100°С.

Технический результат достигается за счет того, что в известном способе изготовления термостабильных редкоземельных магнитов, включающем операции выплавки базового сплава и сплава-добавки, получения порошков обоих сплавов с использованием гидридного диспергирования, с последующим их смешением и прессованием в магнитном поле, спекания прессовок и термическую обработку, гидридное диспергирование сплава-добавки осуществляют при температуре 500-700°С, при нагреве в вакууме пресс-заготовок перед спеканием осуществляют выдержку при температуре 900-1000°С в течение 1-2 ч, при этом в качестве сплава-добавки используют сплав следующего химического состава (ат. %): P3Mz(Co1-yCuy), где РЗМ - один или несколько элементов из группы: Tb, Dy, Но, z=1-4; y=0.2-0.8.

Установлено с помощью растровой (РЭМ) и просвечивающей (ПРЭМ) электронной микроскопии, локального (разрешение 1 мкм) рентгеноспектрального анализа и локального (разрешение 1 нм) томографического зонда (LEAP), что магниты, полученные в соответствии с предложенным способом, имеют наногетерогенное (дисперность составляла 5-50 нм) распределение редкоземельных элементов в основной магнитной фазе типа PЗM2Fe14B. Немагнитные граничные фазы толщиной несколько нанометров, обогащенные РЗМ, содержащие также кобальт и медь, хорошо разделяют зерна основной магнитной фазе типа PЗM2Fe14B. Такая структура магнитов на основе сплавов типа РЗМ-Fe-B обусловливает высокие магнитные свойства ((ВН)max, Br, jHc, Hk) при сохранении обратимого температурного коэффициента магнитной индукции {α (Br)} на уровне -0.04%/°С.

Примеры реализации способа

Базовые сплавы и сплавы-добавки получают из исходных компонентов (РЗМ: Tb, Dy, Но, Nd, Pr; Fe, Со, Cu, Al, В) или их лигатур путем плавления в вакуумной индукционной печи в среде инертного газа (особо чистого аргона) с последующей закалкой в водоохлаждаемую изложницу. Контроль химического состава осуществляют с помощью эмиссионно-спектрального метода. Гидридное диспергирование (ГД) базовых сплавов и сплавов-добавок осуществляют в протоке сухого водорода в течение нескольких часов при температуре 200-400°С для базовых сплавов и 480-720°С с последующей пассивацией в среде газообразного азота. После охлаждения до комнатной температуры полученные порошки базового сплава и сплава-добавки подвергают тонкому помолу в вибрационной мельнице в среде изопропилового спирта в течение 50 мин до среднего размера частиц 3-4 мкм. После прессования и предварительного спекания базового сплава в интервале температур 1000-1040°С спеченные заготовки базового сплава подвергают ГД, смешивают с порошками сплава-добавки после ГД (на 95.0-98.5 массовых долей базового сплава приходилось 1.5-5.0 масс. % сплава-добавки) и подвергают совместному тонкому помолу в вибрационной мельнице в среде изопропилового спирта в течение 50 минут кс до среднего размера частиц 3-4 мкм. После повторного прессования в магнитном поле и окончательного спекания при Т = 1100°С (2 ч) с последующей обработкой по режиму: 900°С (2 ч) охлаждение со скоростью (0.01-0.03)°С/с + 500°С (2 ч)+закалка (в протоке газообразного азота). После механической шлифовки алмазным инструментом и намагничивания до насыщения образцы измеряют на гистериографе в замкнутой магнитной цепи в полях до 30 кЭ при комнатной температуре. После магнитных измерений для проведения структурных исследований образцы термически размагничивают в вакууме при 500°С, для восстановления исходного состояния.

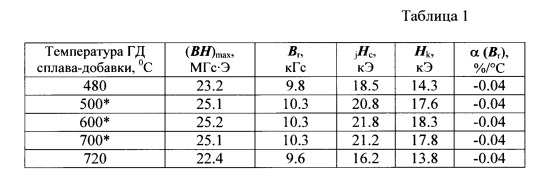

В таблице 1 приведены свойства магнитов с выдержкой перед спеканием при температуре 950°С (1 ч) при различных режимах ГД сплава-добавки (Tb3Co0.6Cu0.4, 3 масс. %). Как следует из таблицы 1, оптимальным является интервал температур 500-700°С. При более низких температурах не происходит полное разложение сплава-добавки, что приводит затруднению процесса тонкого помола и снижению магнитных свойств. При температурах выше 700°С происходит подплавление сплава добавки, что также негативно сказывается на уровне магнитных свойств магнитов.

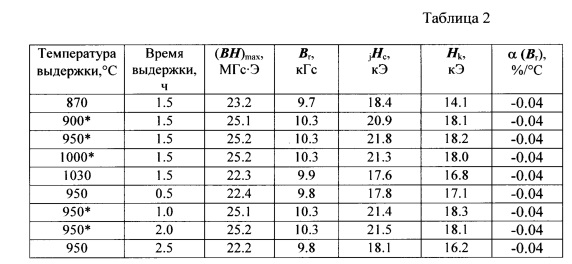

В таблице 2 приведены свойства магнитов при ГД при Т = 600°С при содержании сплава-добавки Tb3Co0.6Cu0.4 3 масс. % при различных параметрах выдержки перед спеканием. Как видно из таблицы 2, оптимальными являются интервал температур 900-1000°С в течение 1-2 ч. При температурах и времени выдержки ниже, соответственно, 900°С и 1 ч не успевают пройти процессы выделения водорода из сплава-добавки и диффузии редкоземельных элементов в основную магнитотвердую фазу типа PЗM2Fe14B. При температурах и времени выдержки выше, соответственно, 1000°С и 2 ч, отмеченные выше процессы проходят слишком интенсивно, что может приводить к неоднородности магнитов и разрушению прессовок в процессе последующего спекания.

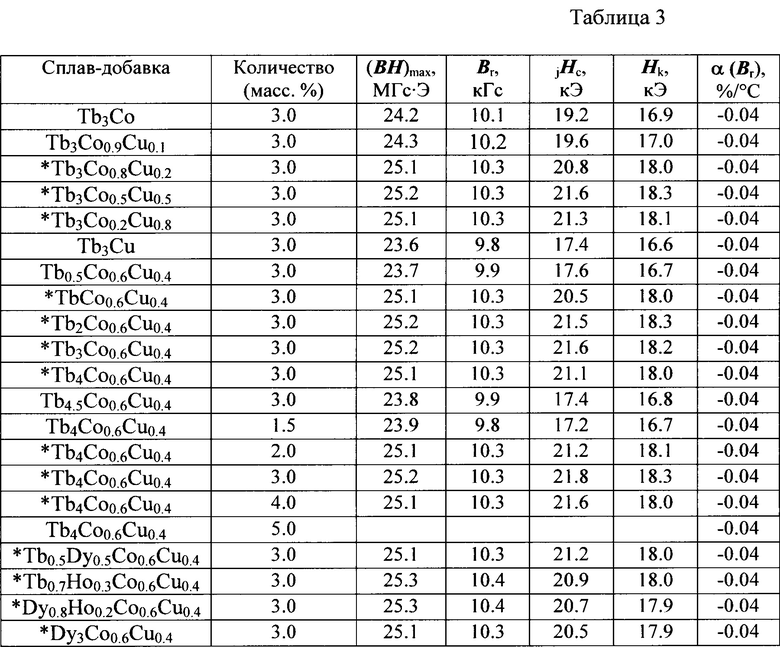

В таблице 3 приведены свойства магнитов с различным химическим составом и количеством (масс. %) сплава-добавки при ее ГД при Т = 600°С и при выдержке прессовок перед спеканием по режимам: 950°С, 1.5 ч: {Tb3(Со1-yCuy), y=0.0, 0.1, 0.2*, 0.5*, 0.8*, 1.0; Tbz(Co0.6Cu0.4), z=0.5, 1.0*, 2.0*, 3.0*, 4.0*, 4.5}. Как видно из таблицы 3, экспериментальные данные подтверждают правильность заявленного выбора количества и химического состава сплава-добавки.

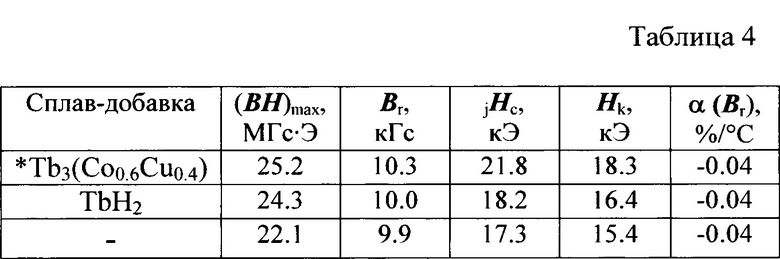

В таблице 4 приведены свойства магнитов с одинаковым результирующим химическим составом {(Nd0.2Pr0.5Tb0.3}15(Fe0.75Co0.25)77Al0.7Cu0.3B7, ат. %} при использовании (или отсутствии) различных по химическому составу сплавов-добавок при их ГД при Т = 600°С и при выдержке прессовок перед спеканием по режимам: 950°С, 1.5 ч (Tb3(Со0.6Cu0.4) - предложено в данной заявке, TbH2 - предложено в прототипе, а также при отсутствии сплава-добавки). При этом результирующий химический состав магнитов был одинаковым. Как видно из таблицы 4, магниты с использованием предложенного сплава-добавки обладают более высокими магнитными свойствами.

Предложенный способ изготовления термостабильных редкоземельных магнитов позволяет реализовать более высокие магнитные свойства, такие как (ВН)max, Br, jHc, Hk при сохранении обратимого температурного коэффициента магнитной индукции α (Br), обусловливающего повышенную температурную стабильность.

Применение предложенного способа позволяет повысить точность и стабильность работы навигационного оборудования и систем авиационной автоматики.

Примечание. В таблицах 1-4 примеры, помеченные звездочкой (*), соответствуют параметрам, изложенным в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2012 |

|

RU2493628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2016 |

|

RU2642508C1 |

| Шихта для получения термостабильных магнитных сплавов с редкоземельными металлами на основе системы Nd-Fe-B | 2018 |

|

RU2690867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ | 2015 |

|

RU2601149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРИДА СПЛАВА НА ОСНОВЕ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА ИЗ ВТОРИЧНЫХ МАГНИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИСТЕМЫ РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ-ЖЕЛЕЗО-БОР | 2023 |

|

RU2818933C1 |

| Способ получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом | 2016 |

|

RU2639889C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

Изобретение относится к порошковой металлургии, в частности к получению термостабильных редкоземельных магнитов. Магниты могут использоваться в системах автоматики, промышленном оборудовании, автомобилях. Осуществляют выплавку базового сплава на основе интерметаллического соединения Nd2Fe14B и сплава-добавки. В качестве сплава-добавки используют сплав следующего химического состава: P3Mz(Co1-yCuy), где РЗМ - один или несколько элементов из группы: Tb, Dy, Но, z=1-4; y=0.2-0.8. Оба сплава подвергают гидридному диспергированию. Гидридное диспергирование сплава-добавки осуществляют в интервале температур 500-700°С. Далее порошки обоих сплавов смешивают и подвергают тонкому помолу с последующим прессованием в магнитном поле. Прессовки спекают и термически обрабатывают, причем при нагреве перед спеканием в вакууме осуществляют выдержку при температуре 900-1000°С в течение 1-2 ч. Полученные магниты обладают высокими магнитными свойствами. 4 табл., 1 пр.

Способ изготовления термостабильных редкоземельных магнитов, включающий операции выплавки базового сплава и сплава-добавки, получения порошков обоих сплавов с использованием гидридного диспергирования с последующим их смешением и прессованием в магнитном поле, спекания прессовок и термическую обработку, отличающийся тем, что гидридное диспергирование сплава-добавки осуществляют при температуре 500-700°С, при нагреве в вакууме пресс-заготовок перед спеканием осуществляют выдержку при температуре 900-1000°С в течение 1-2 ч, при этом в качестве сплава-добавки используют сплав следующего химического состава: PЗMz(Co1-yCuy), где РЗМ - один или несколько элементов из группы: Tb, Dy, Но, z=1-4; y=0.2-0.8.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТАБИЛЬНЫХ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ | 2012 |

|

RU2493628C1 |

| БУРХАНОВ Г.С | |||

| и др., Исследование сплавов R 3 Co 0.6 Cu 0.4 и R 3 Co 0.6 Cu 0.4 H x для использования в качестве добавок при производстве магнитов типа Nd-Fe-B, Электроника и микроэлектроника СВЧ, т.1, #1, с.32-35, 2017 | |||

| МАГНИТНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2537947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| US 8211327 B2, 03.07.2012. | |||

Авторы

Даты

2019-04-23—Публикация

2018-07-25—Подача