1

Изобретение относится к станкостроению и приборостроению.

Известны устройства шпиндельного узла, содержащие механизм для предотвращения поломки инструмента с упругим элементом и механизм предварительного натяга, имеющий ограничивающий переустанавливаемый упор в дуговом пазу шестеренС,

Однако известные устройства характеризуются ограниченным диапазоном регулирования крутящего момента, который обусловлен шагом зубьев шестерен и шагом ряда гнезд под переустанавливаемый упор, т. «е. указанным устройствам присуща дискретность настройки по нижней границе регулирования и связанная с этим невысокая точность уставки крутящего момента.

Целью изобретения является повышение точности работы устройства.

Эта цель достигается тем, что шпиндельный узел снабжен механизмом прецизионной регулировки величины предварительного натяга торсиона, выполненным, например, из червяка и червячного колеса, расположенных в приводном шкиве и соединяющих последний с торсионом.

Совмещение дискретной (переустановка упора) и прецизионной (с помощью червячной пары) настроек исключает необходимость применения дополнительных силоизмерительных устройств для определения эксплуатационного диапазона настраиваемого момента.

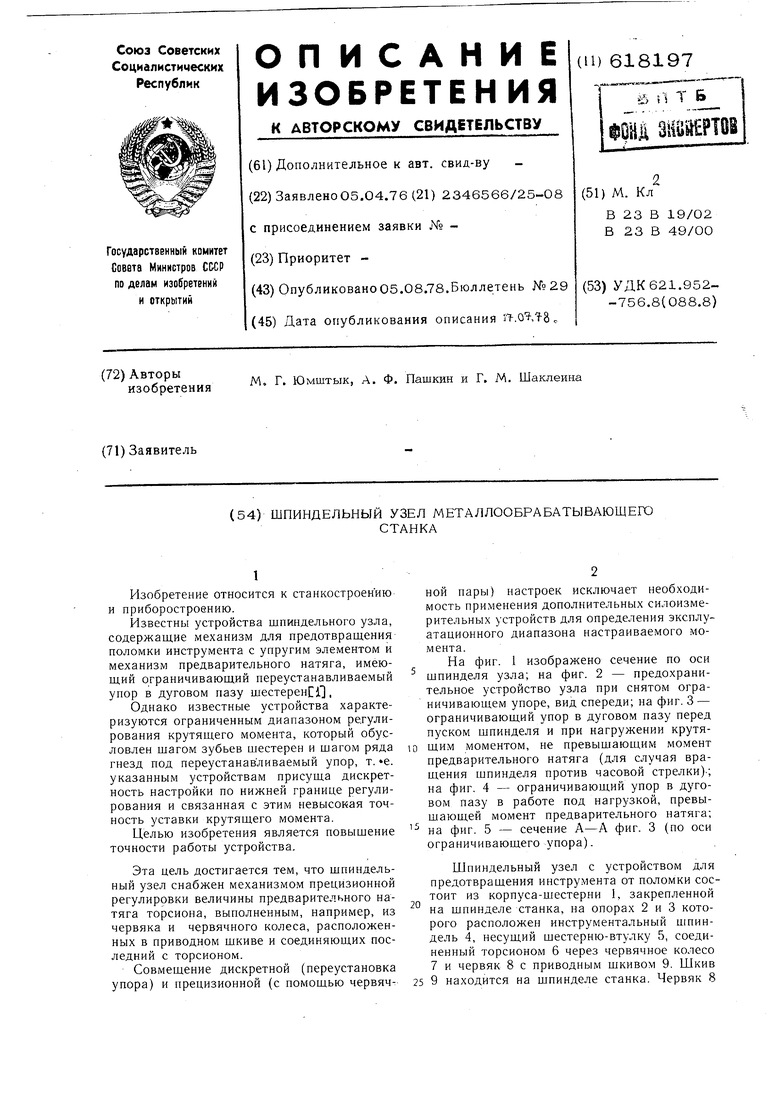

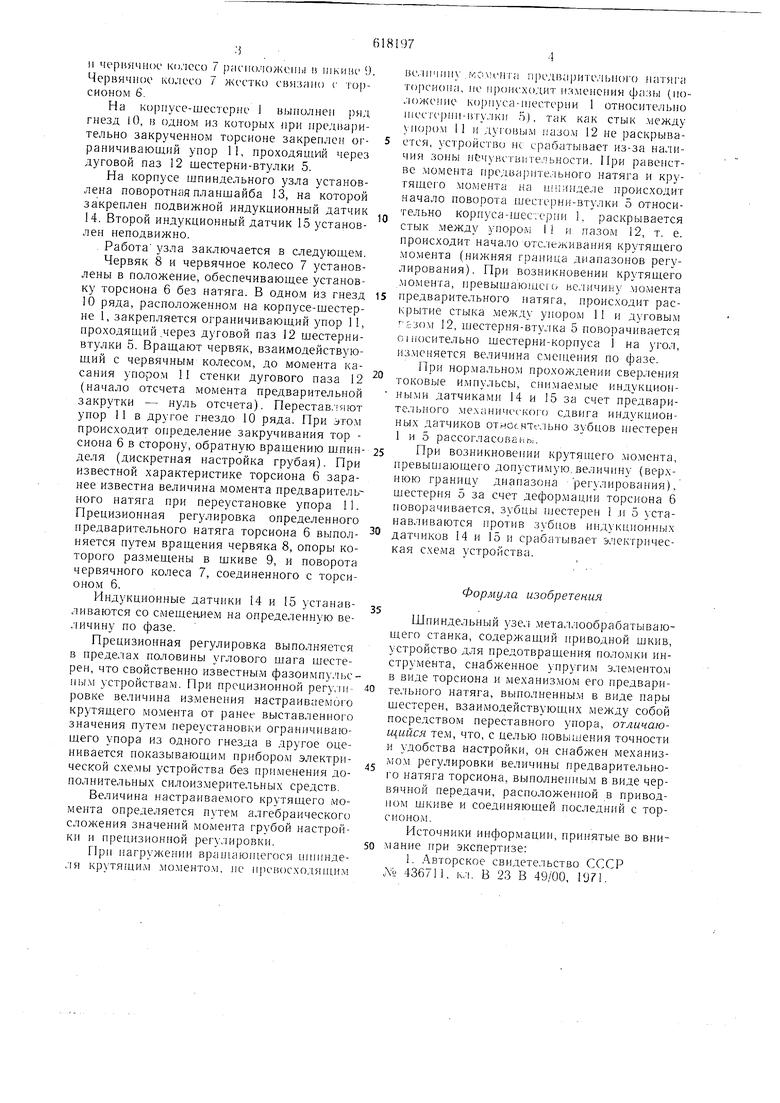

На фиг. 1 изображено сечение по оси

шпинделя узла; на фиг. 2 - предохранительное устройство узла при снятом ограничивающем упоре, вид спереди; на фиг. 3 - ограничивающий упор в дуговом пазу перед пуском шпинделя и при нагружении крутящим моментом, не превышающим момент предварительного натяга (для случая вращения шпинделя против часовой стрелки)-; на фиг. 4 - ограничивающий упор в дуговом пазу в работе под нагрузкой, превышающей момент предварительного натяга;

на фиг. 5 - сечение А-А фиг. 3 (по оси ограничивающего упора).

Шпиндельный узел с устройством для предотвращения инструмента от поломки состоит из корпуса-щестерни 1, закрепленной на шпинделе станка, на опорах 2 и 3 которого расположен инструментальный шпиндель 4, несущий шестерню-втулку 5, соединенный торсионом 6 через червячное колесо 7 и червяк 8 с приводным шкивом 9. Шкив 9 находится на шпинделе станка. Червяк 8

и червячное колесо 7 рис1К).чожоп1 1 is шкивг 9. Червячное колесо 7 жестко связано с торсионом 6.

На корнусе-шестерне 1 выполнен ряд гнезд 10, в одном из которых при |редварительно закрученном тореионе закреплен ограничиваюц нй упор 11, нроходящий через дуговой наз 12 шестерни-втулки 5.

На корпусе шпиндельного узла установлена поворотная планшайба 13, на которой закреплен подвижной индукционный датчик 14. Второй индукционный датчик 15 установлен неподвижно.

. Работа узла заключается в следующем.

Червяк 8 и червячное колесо 7 установлены в положение, обеспечиваюш:ее установку торсиона б без натяга. В одном из гнезд 10 ряда, расположенном на корпусе-шестерне 1, закрепляется ограничиваюш,ий упор 11, проходящий .через дуговой паз 12 щестернивтулки 5. Вращают червяк, взаимодействующий с червячным колесом, до момента касания упором 11 стенки дугового паза 12 (начало отсчета момента предварительной закрутки - нуль отсчета). Переставляют упор 11 в другое гнездо 10 ряда. При этом происходит определение закручивания тор сиона 6 в сторону, обратную вращению шпинделя (дискретная настройка грубая). При известной характеристике торсиона 6 заранее известна величина момента предварительного натяга при переустановке упора 11. Прецизионная регулировка определенного предварительного натяга торсиона 6 выполняется путем вращения червяка 8, опоры которого размещены в щкиве 9, и поворота червячного колеса 7, соединенного с торсионом 6.

Индукционные датчики 14 и 15 устанавливаются со смещением на определенную величину по фазе.

Прецизионная регулировка выполняется в пределах половины углового щага шестерен, что свойственно известным фазоимпул1 Сным устройствам. При прецизионной регулировке величина изменения настраиваемого крутящего момента от ранее выставленного значения путем переуетановки ограничивающего упора из одного гнезда в другое оценивается показывающим прибором электрической схемы устройства без применения дополнительных силоизмерительных ередств.

Величина настраиваемого крутящего момента определяется путем алгебраического сложения значений момента грубой настройки и прецизионной регулировки.

При нагружении вра1цаюн1егося нлщнделя крутящим моментом, lie превосходящим

ве.Щчпну ,мс1 11|-|а 11рсдвари1ельиого натяга торсиона, но ироисходит из.менения фа.чы (но;к)жсние ко),)иуса-н естерни 1 относительно 1иестсрин-вту;1ки 5), так как стьп между yiioi)t)M 11 и дуговым пазом 12 не раскрывается, устройство н( срабатывает из-за наличия зоны нечувствительности. При равенстве момента предвар-ительного натяга и крутящего момента на Ш 1инделе происходит начало поворота шестерни-втулки 5 относительно корнуса-шестерии 1, раскрывается стык .1ежду упором I 1 и пазом 12, т. е. происходит начало отслеживания крутящего момента (нижняя граница диапазонов регулирования). При возникновении крутящего .момента, превышающей ве.личину момента предварительного натяга, нроисходит раскрытие стыка между упором 11 и дуговым сзом 12, шестерня-втулка 5 поворачивается О1носительно шестерни-корпуса 1 на угол, изменяется величина смеишпия по фазе.

При нормальном прохождении сверления токовые импульсы, снимаемые индукционными датчиками 14 и 15 за счет предварите.1ьного ме.ханичсчкого сдвига индукционных датчиков OTHOcNTtvibHO зубцов И1естерен 1 и 5 рассогласова1-1ь,.

При возникновении крутящего момента, превьш:аюцдего допустимую,величину (верхнюю границу диапазона регулирования), шестерня 5 за счет деформации торсиона 6 поворачивается, зубцы П1естерен 1 .и 5 устанавливаются против зубцов индукционных датчиков 14 и 15 и срабатывает электрическая схема устройства.

Формула изобретения

Шпиндельный узе.1 .металлообрабатывающего станка, содержащий нриводной шкив, устройство для предотвращения поломки инструмента, снабженное упругим элементол в виде торсиона и механизмом его предварительного натяга, выполненным в виде пары шестерен, взаимодействующих между еобой посредством переставного упора, отличающийся те.м, что, с целью повь1шения точности и удобства настройки, он снабжен механизмом регулировки величины предварительного натяга торсиона, выполненным в виде червячной передачи, расположенной в приводном шкиве и еоединяющей поеледний с торсионом.

Псточники информации, принятые во внимание нри экспертизе:

1. Авторское свидетельство СССР ЛЬ 4367П, кл. В 23 В 49/00, 1971.

ipui 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактное предохранительное устройство для предотвращения поломки инструмента | 1971 |

|

SU436711A1 |

| Бесконтактное предохранительное устройство для предотвращения поломки инструмента | 1972 |

|

SU442022A1 |

| БЕСКОНТАКТНОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОЛОЛ1КИ ИНСТРУМЕНТА | 1967 |

|

SU206278A1 |

| СИЛОВАЯ ГОЛОВКА | 1971 |

|

SU301229A1 |

| Шпиндельное устройство | 1981 |

|

SU986609A1 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ В НАПОРНЫЙ ТРУБОПРОВОД | 1999 |

|

RU2155295C1 |

| ПЛАНШАЙБА РАСТОЧНОГО СТАНКА С РАДИАЛЬНЫМСУППОРТОМ | 1972 |

|

SU422543A1 |

| Шпиндельный узел станка для обработки ступенчатых упорных резьб | 1981 |

|

SU975268A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

Авторы

Даты

1978-08-05—Публикация

1976-04-05—Подача