Известен способ газификации мелочи бурых ут.чей и других сортов твердого топлива в «кипящем слое. В известных газогенераторах с киIiяu i i слоем принеияется топливо раз.мером от О до 00 мм ц в качестве дутья-воздух воздзХ. oOor;,i.:ej-;i;b)i; кислородом, с некоторой добавкой пара.

В шахту геиератора, иижкюю неско.1ько су/кенкую часть, ыегт; ерывно подается подсушенное примерно до 10-20я содерл ания влаги .;е..1кое топливо. Через решет);)-опгзу вверх-подается паровоздушное дутье со скоростью, превьпла1ош:е1 скорость нарушения устойчнюстн свободнолежащего слоя топливных частпц. В эти.х условиях слой топлива в шахте геиератора находится в ие)рер;,;з;к,п беспорядочном движежении и напоминает кннящую жидкость.

Пар и воздух, нроходя через тако; горящиГ слой топлива, газ;кЬицируют его, причем на ;5ыходе из нижиего с.юя, И-меющего среднюю температуру 750-900°, получается иизкокалори)1нын газ, имеющий теплотворность иорядка 500-700 кал/м. В зону, . над кипящим слоем, подается вторичное дутье, которое повьииает телшератхр) в верхней части шахты и у. учшает качество газа за счет развития реакц1-:й восстановления СОз и НгО.

На выходе из геиератора температура газа доходит до 1000°, а теплотворность достигает 900-1000 кал/м. Приг-iepHo 60% золы топлива л}осится с газо.м. Унос углерода с газо.м составляет ири применении вторичиого дутья 12%, снижаясь ииогда до 5ь.

Газ, выходяи(ий из кипящего слоя, так же как и газ, выходяилин из газогеиератора, ирактически ие содержит .«етаиа и летучих веществ, кснцеитрания которых обычио не превышает 1 -1,5%. образом, р. кипян е.м с;юе в силу интенсивного неремеи1еиия угольных частиц летучие веп;ества угля в основной своей массе ие попадают в газ, сгорая I к.чслородиой зоне, где, главным образом, идет ирогрев и иодготовка

№ 85820-2-

свеж.их частиц влажного угля. В связи с тем, что средняя температура в зоне восстановления в кипящем слое низкая из-за охлаждения ее свеясими, юдсыхаюьцими и прогревающимися частицами угля. Качество газа невысокое, так как реакция восстановления СОг и НгО протекает медленно.

Основными недостатка: п1 подобного способа, которые пре 1ятствуют широкому применению его для снабжепия электростанций заводов и городог газом даже при близком (15-20 км) газоснабжении, являются: низкий коэффициент полезного действия процесса газификации (0,55), малая 1салорийиость газа .(примерно 1000 кал1м), сгорание ценных продуктов термической переработки то.плив-смол и газообразных летучих и необходпмость предварительной сушки топлива, вызываюш,ей дополнительные потери и эксплуатационные расходы.

Предлагаемый способ устраняет указанныенедостатки, повышает коэффициент полезного действия газификации, повышает калорийность таза и дает возможность получить из газифицируемого топлива качественн}ю смолу.

Отличие описываемого способа от известных заключается в том, что генераторный газ, применяел1ый в качестве теплоносите; я, после no;iyкоксовапия топлива во ьзвешенном состоянии с температурой 650° освобождается от пыли в циклонах к затем используется для полукоксования крупных фракций в кипящем слое. Для этих целей применяют камеру, снабженную в нижие части чашей для полукоксования топлива а «кипяп ем слое и вверху-решеткой для увеличения времени контактирования гор 0чего с теплоносителем.

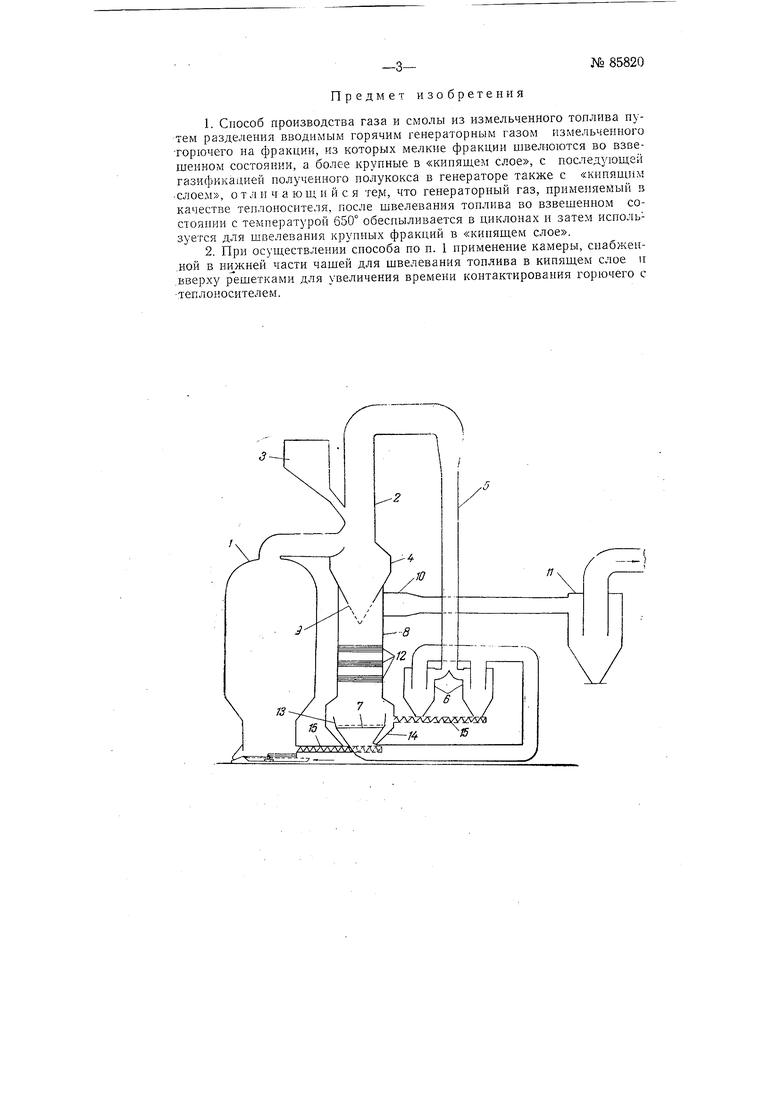

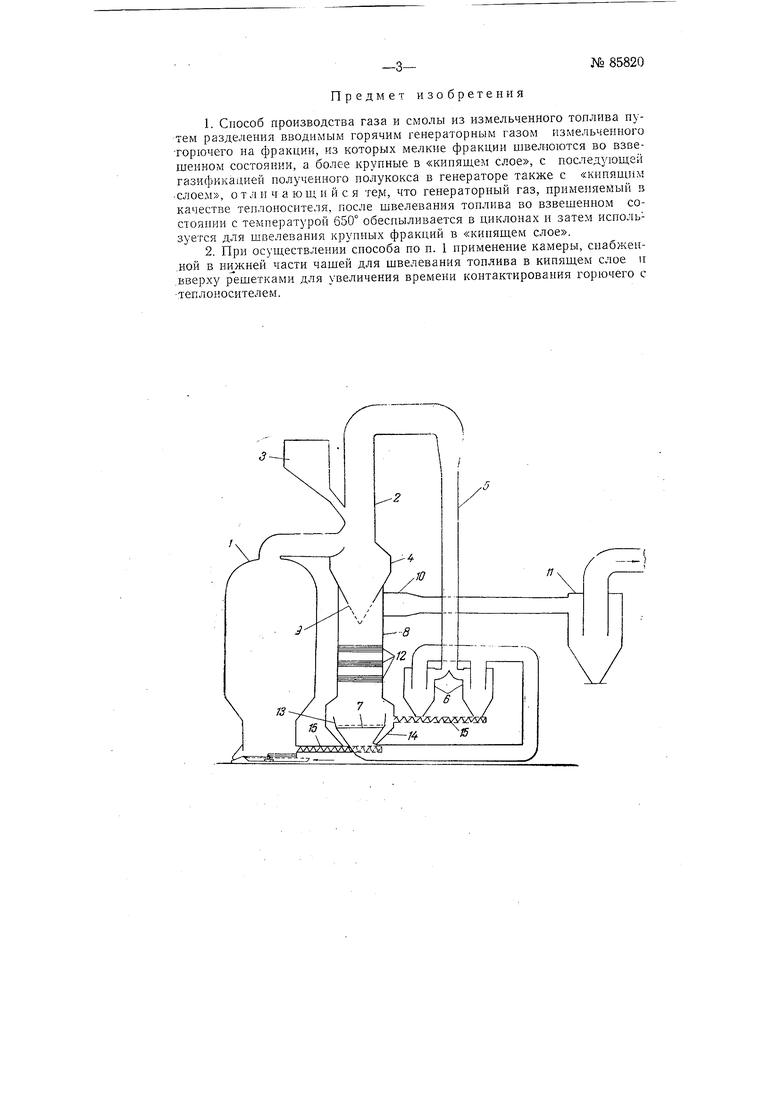

На чертеже изображепа схема получепия газа и смолы по предлагаемому способу.

ВЫХОДЯШ.ИЙ из газогенератора / газ с температурой 1000° поступает Б вертикальную ппевматическую трубу-сепаратор 2, являющуюся перboii камерой (ретортой) полукоксования мелочи; в сепаратора 2 из бункера 3 подается дробленый сырой уголь или фрезерпый торф без предварительной подсушки. Частицы угля более 3 мм вьптадают из трубы в специальный бункер 4, а более мелкие уносятся газовым потоком.

Уголь-мелочь с частицами до 3 мм в количестве 50% от всего топлива прогревается, высыхает и нрококсовывается во время движения газа Б сепараторе 2, газоходе 5 и циклонах 6, в которых около 80% содержаш,егося в газе угля в виде полукокса выделяется из газового потока. Тем. пература полукокса при этом равна 550-600°. Газ с температурой примерно 650 поступает далее через решетку 7 во вторую высокоскоростную камеру 8 полукоксования, представляющую из себя цилиндрическую шахту, в которую из бункера 4 уголь с частицами размером более 3 мм 1адает россыпью через питатель 9, распределяясь равномерно по всему сечению шахты иечи. Газ нронизывает падающий слой угля и, охлаждаясь до 250-300°, выходит обо1-ашенный летучими веществами--продукгами сухой перегонки через штуцер 10 в циклон 11 и далее на окончательное охлаждение и очистку.

Для обеспечения прогрева и полукоксования наиболее круиных частиц угля в шахте имеются решетки 12, замедляющие падение частиц R шахте и уве.шчивающие, такие образом, время контактирования горючего с теплоносителем. Кроме того, для завершения процесса полукоксования частиц на решетке, через которую входит в шахту газ, устроена Чоша /(l.Падающие из шахты частицы угля нрежде чем попасть в приемный бункер 14 надают в чашу 13, в которой образуется, «кипящий слой из -лих частиц. Часть топлива непрерывно автоматически разгружается края чаши Ju. Горячий полукокс из циклона 6 и из бункера 14 подайся шнеками J5 в газогенератор 1. Кроме газа высокой теплотворности получается также смола в количестве, зависящем от сорта газифицируемых топлив. J

предмет изобретения

1Способ производства газа и смолы из измельченного топлива путем разделения вводимым горячим генераторным газом измельченного -горючего на фракции, из которых мелкие фракции швелюются во взвешенном состоянии, а более крупные в «кипящем слое, с последлаощеи газификацией полученного полукокса в генераторе также с «кипящим слоем отличающийся тем, что генераторный газ, применяемый в качестве теплоносителя, после швелевания топлива во взвещенном состоянии с температурой 650° обеспыливается в циклонах и затем используется для швелевания крупных фракций в «кипящем слое.

2При осуществлении способа по п. 1 применение камеры, снабженной в нижней части чашей для швелевания топлива в кипящем слое и вверху рещетками для увеличения времени контактирования горючего с -теплоносителем.

№ 85820

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Газогенератор | 1936 |

|

SU52253A1 |

| Способ газификации твердых топлив с малым насыпным весом | 1939 |

|

SU58280A1 |

| Газогенератор для газификации мелкораздробленного топлива во взвешенном слое | 1939 |

|

SU58046A2 |

| Газогенератор со швельшахтой для газификации мелкозернистого топлива | 1935 |

|

SU48973A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА В КИПЯЩЕМ СЛОЕ | 1947 |

|

SU80550A1 |

| Способ газификации твердых горючих | 1935 |

|

SU55961A1 |

| Способ высокоскоростного сжигания твердых горючих | 1938 |

|

SU59355A1 |

| Газогенератор для мелкозернистого топлива | 1934 |

|

SU42245A1 |

| Топочное устройство | 1939 |

|

SU61379A1 |

| Газогенератор для газификации твердого топлива в псевдоожиженном слое | 1990 |

|

SU1806173A3 |

Авторы

Даты

1950-01-01—Публикация

1945-05-29—Подача