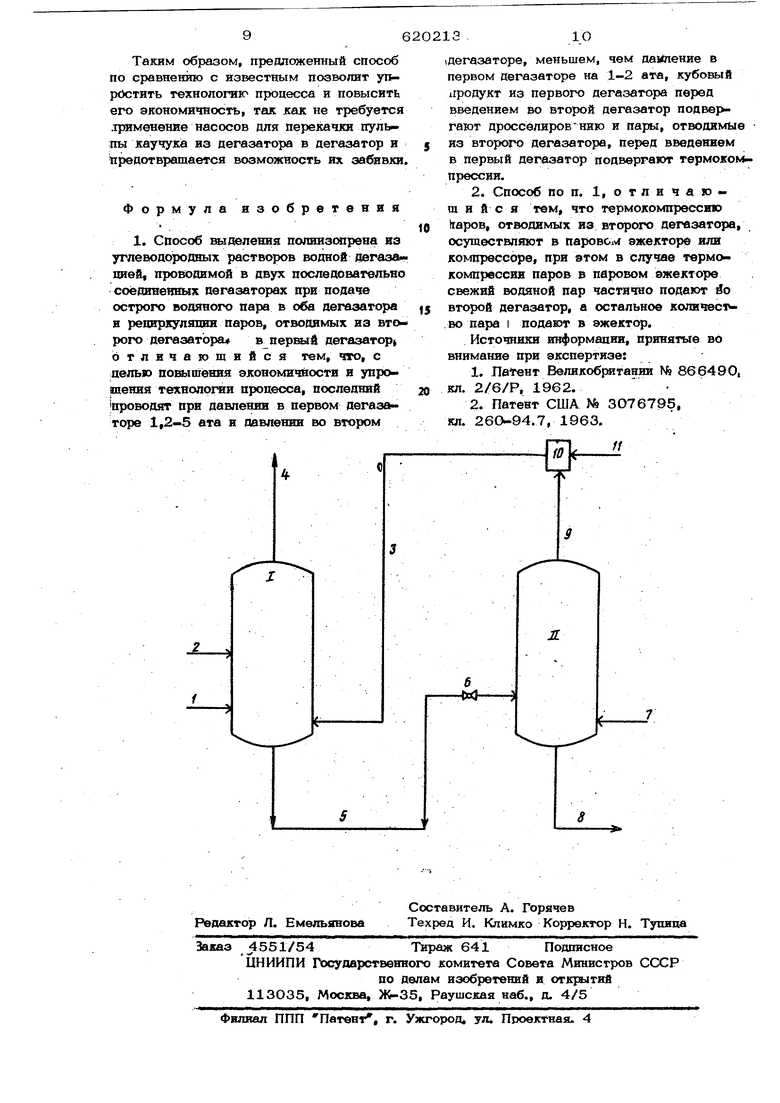

(54) СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНА ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ чего происходит потеря теплосодер ка1шя, соответствующего разности температур .кипения воды при двух указанных давлениях, которая составляет 200-300 ккал/ полимера. Целью изобретения является повышекие экономичности и упрощение технологии процесса. Эта цель достигается тем, что процес проводят при давлении в первом дегазат ре 1,2-5 ата и давлении во втором дегазаторе, меньшем, чем давление в nej BOM дегазаторе на 1-2 ата, кубовьгй продукт из первого дегазатора перед вве дением во второй дегазатор подвергают дросселированию и пары, отводимые из второго дегазатора, перед введением в первый дегазатор подвергают термоком прессии. Предпочтительно термокомпрессию паров, отводимых из-второго дегазатора, осуществляют в паровом эжекторе или компрессоре, при этом в случае термоко прессии паров в паровом эжекторе свежий водяной пар частично подают во вто рой дегазатор, а остальное количество пара подают в эжектор. Предлагаемый способ осуществляется следующим образом. Раствор полимера поступает вместе с водой в первый дегазатор, где происходит перемешивание. В него же подают со второй стадии струю сжатого пара, содержащего небольшое ко/шчество растворителя. Из верхней части первого дегазатора удаляется смесь паров воды, растворите ля и непрореагировавшего мономера, коч торая поступает в аппарат для выдел&ния растворителя. Суспензия, состоящая из воды, полимера, небольшого количеств ва растворителя и непрореагировавшего мономера, удаляется из нижней части аппарата при условии, что давление в первом отгонном аппарате выше, чем во втором, и проходит через расширительный клапан. При таких условиях во втором отгон ном аппарате происходит мгновенное испарение и туда же поступает пар извне, используемый для полного удаления раст ворителя из полимера, Струя, пара из растворителя удаляется с верха второго отгонного аппарата и после термокомпрессии подается в качес ве среды для отгонки на дно первого отгонного аппарата. Со дна второго отгонного аппарата удаляется смесь воды и полимера и направляется для после дующей обработки. В первом отгопном аппарате поддерживают температуру 9 О-180 С, П1тедпочтительно 100-130°С, и абсолютное давление 1,2-5 ата или предпочтительно 2-3,2 ата. Температуру во втором отгонном аппарате поддерживают 80-140°С или предпочтительно 10О-12О С и давление ниже, чем в первом отгонном аппарате на 1-2 ата. Разница и преимущества способа по изобретению становятся очевидными при Ьравнении с известными способами. При сравнении предлагаемого способа со способом-прототипом, в котором используется принцип многократности, можно устан вить, что -рабочие давления в отгонных аппаратах уменьшаются в направлении потока крошек полимера; -нет необходимости применять насос для переноса крошек полимера из одного дегазатора в другой; - необходимо применение термокомпрес- сии. Указанные различия обуславливают особенные выгоды предлагаемого способа: действительно, условия работы двух дегазаторов обеспечивают поступление потока крошек полимера из одного аппарата в другой без применения перекачки насосами. Это имеет особо важное значение, так как в производстве полиизопрена, и, в частности при получении цис-поли- изопрена, перекачку насосом нельзя применять, хотя бы потому, что удаляемый из первого дегазатора полимер, содержа- ший даже небольшоеколичество растворителя, очень липкий, и поэтому крошки его в результате агломерации забивают проходы насоса и делают невозможным весь процесс отгошси. Полимеры получают в присутствии таких относительно инертных и находящихся в жидком состоянии в рабочих условиях орга1шческих растворителей, как парафи1 ы, циклопарафины и ароматические углеводороды. Например такле низкомолекулярные алканы как пропан, бутан и пентан. Парафины и циклопарафины с большим молекулярным весом как, например, изооктан, циклогексан и метилциклогексан. К ароматическим соединениям относятся бензол, толуол и т.п. На чертеже приведена схема осуществления предлагаемого способа. Раствор полимера и горячую воду подают по линиям 1 и 2 в дегазатор I, куда из дегазатора II подают водяной пар по линии 3. Смесь паров воды, раствориэ62теля и негфореагироЕУЗвшего мономера иг дегазагора отводят по линии 4. Кубовый продукт, содержащий воду, крошку полимера и остатки растворителя, отводят со дна дегазато;: I и по тишк 5 дросселируют через клапан 6 в дегаза- тор П , в который по линии 7 подают свежий водяной пар и из которого по линии 8 отводят водную пульпу крошки полимера, содержащую минимальное ко;шчество остаточного растворителя. Водная пульпа поступает на стадию фильтращ1и, а смесь паров воды и остатков растворителя из дегазатора И по линии 9 подвергается 36 термокомпрессии в паровом эжекторе (или, компрессоре) 10 и возв5 ащается по лк- НИИ 3 в дегазатор I . В ся;чае термокомпрессии в паровом эжекторе 10 в ке го по линии дополнительно подают свежий водяной пар. Пример. Выделение пагшизоп- рена и раствора в изопентане проводят по прилагаемой схеме при термоко шреосии в компрессоре. В первом дегазаторе поддерживают температуру 1О6 С и давление 2,2 ата, во втором - IO2 С и 1,2 ата соответственно. Параметры процесса приведены в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035307C1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ КРОШКИ КАУЧУКА | 1992 |

|

RU2050274C1 |

| Установка для выделения полимеровиз углЕВОдОРОдНыХ PACTBOPOB | 1979 |

|

SU793637A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ КРОШКИ КАУЧУКА ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035306C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2102401C1 |

| Способ автоматического управления процессом водной дегазации каучука | 1983 |

|

SU1118646A1 |

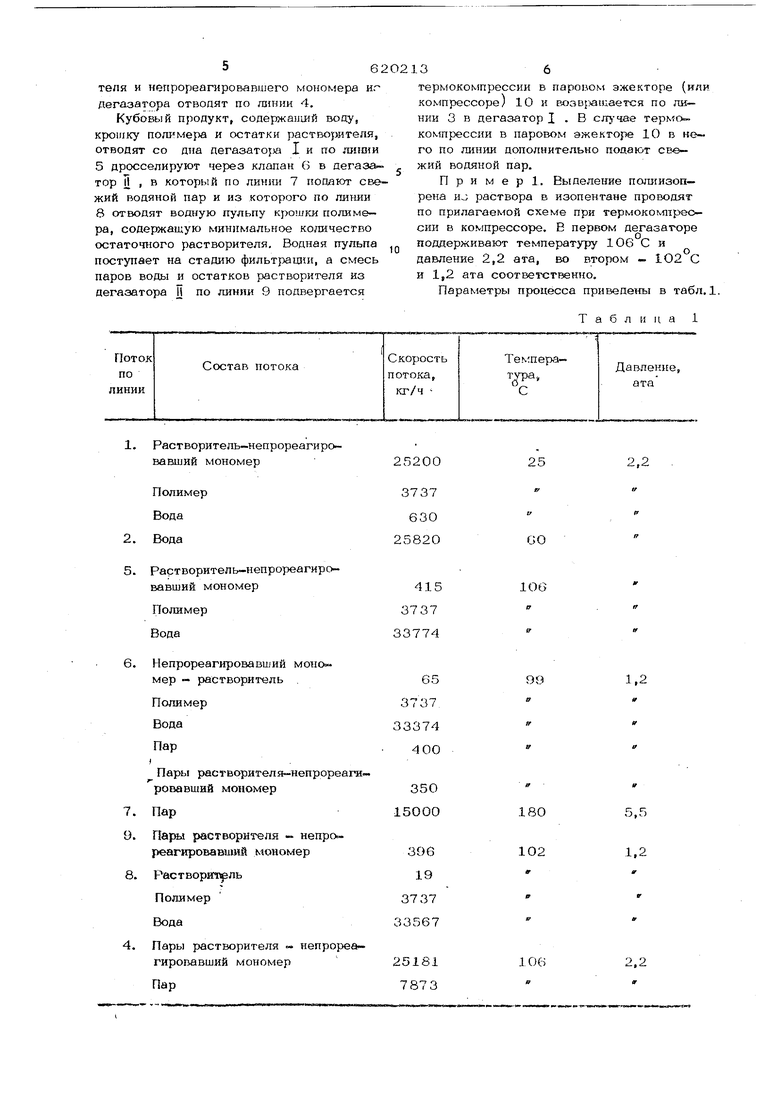

Растворитель-непрореагировавший мономер

Полимер Вода

Вода

Растворитель-непрореагировавший мономер

Полимер Вода

Непрореагировавший моно мер - растворитель

Полимер Вода

Пар

)

Пары растворителя-непрореаги ровавший мономер

Пар

napj растворителя - непрореагировавишй мономер

Растворитель Полимер Вода

Пары растворителя непрореа- гировавший мономер

Пар

2,2

25

GO

106

1,2

90

18О 102

loe

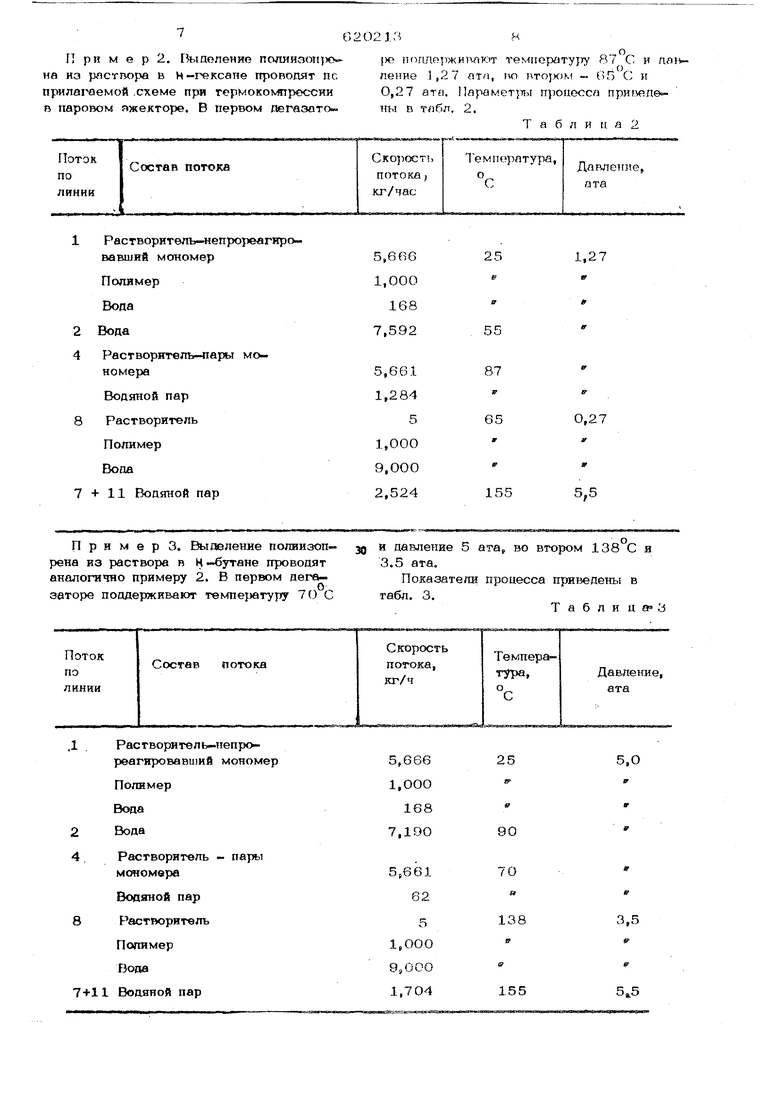

Растворитель-непрореагировавший мономер

Полимер Вода Вода

Растворитель - пары

мономера

Водяной пар Растворитель

Подтамер

Вода 1 Водяной пар

25

5,О

90

70

а

138

3,5

f

155

13 )е ппплоржи1 пют reMiioparyiry 87 С и данпение .1,27 OT/i, BTojx)K -. 05 С и О,27 ат«. Парамет т з1 процесс/) при(епе ны в тпбл, 2. Таблииа2 и давление 5 ата, во втором 138°С и 3.5 ата. Показатели процесса приведены в габл. 3. Табли

Таким образом, предложенный способ по сравнению с известным позволит уврОстить технологию процесса и повысить его экономичность, тах как не требуется .гримеиение насосов для перекачки пульпы каучука из дегазатора в дегазатор в предотврашается возможность их забивки.

Формула изобретения

(Дегазаторе, меньшем, чем даМпение в первом дегазаторе на 1-2 ата, кубовый фодукт из первогч) дегазатора перед введением во второй дегазатор подвергают дросселировнию и пары, отводимые из второго дегазатора, перед введением в первый дегазатор подвергают термокок прессии.

htapoB, отводимых из второго дегазатора, осуществляют в паровом эжекторе или компрессоре, при этом в случае термокомпрвссви паров в паровом эжекторе свежий водяной пар частично подают АО

второй дегазатор, а остальное количес1 во пара I подают в эжектор.

Источники информации, принятые во внимание при экспертизе:

ff

fff

Авторы

Даты

1978-08-15—Публикация

1971-02-11—Подача