Изобретение относится к области получения бутилкаучука, в частности к технологии производства бутилкаучука в среде углеводородного разбавителя или углеводородного растворителя и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука сополимеризацией изобутилена с изопреном в среде разбавителя - метилхлорида в присутствии катализатора хлорида алюминия, заключающийся в подаче шихты, содержащей 22 - 35 мас.% изобутилена, 1 - 6% от массы изобутилена изопрена и 63 - 78 мас.% метилхлорида, в нижнюю часть реактора с мешалкой, куда вводят также хлорид алюминия в метилхлориде концентрацией 0,1 - 0,3 мас.%, в реакторе при температуре от минус 103oC до минус 100oC осуществляют сополимеризацию, полученный полимер в виде дисперсии в разбавителе выводят на дезактивацию катализатора и отгонку разбавителя и незаполимеризовавшихся мономеров в дегазатор первой ступени, куда подают острый водяной пар и горячую воду, образующуюся при 65 - 75oC пульпу каучука в воде с концентрацией 3% направляют на отгонку от остатков разбавителя в дегазатор второй ступени, работающий под вакуумом, создаваемым при помощи парового эжектора, пульпу каучука из второй ступени дегазации подают в концентратор или вибросито, откуда крошку каучука направляют на сушку и упаковку, а горячую воду частично возвращают в первую ступень дегазации, отогнанные же при дегазации пары разбавителя, воды и незаполимеризовавшихся мономеров выводят на конденсацию водяных паров, компримирование и осушку углеводородов и после их конденсации углеводородный конденсат подвергают разделению ректификацией и подают на приготовление раствора катализатора и шихты [О.Б.Литвин. Основы технологии синтеза каучуков. - М.: Химия, 1972, с. 415 - 426].

Недостатком этого способа являются большие теплопотери, вызванные использованием как одного контура циркуляционной воды, возвращаемой на первую ступень дегазации после контакта с воздушной атмосферой, так и за счет большого противодавления системы паровой эжектор - первая ступень дегазации, способствующей большим расходам острого водяного пара в качестве рабочей среды эжектора при создании вакуума во второй ступени дегазации и связанной особенно с наличием только одного потока для вывода паров дегазации на конденсацию. Кроме того, проведение дегазации при низком значении концентрации каучука в пульпе - около 3% способствует уменьшению времени пребывания каучука в дегазаторах и повышению потерь разбавителя - метилхлорида и мономеров, ухудшению экологии производства, повышению удельных энергозатрат.

Наиболее близким к заявляемому способу является способ получения бутилкаучука сополимеризацией изобутилена с диеновым углеводородом при температуре от минус 100oC до минус 90oC в среде углеводородного разбавителя - метилхлорида в присутствии катализатора, включающем дезактивацию катализатора, отгонку углеводородного разбавителя и незаполимеризовавшихся мономеров из дисперсии каучука водной дегазацией в две ступени, в первой при температуре 70 - 75oC под избыточным давлением, во второй в вакуумном дегазаторе при остаточном давлении 0,2 - 0,4 кгс/см2, создаваемым вакуум-насосом, с возвратом горячей воды в первую ступень дегазации после отделения полученной крошки каучука в концентраторе, включающем также конденсацию отогнанных при дегазации паров метилхлорида, воды и незаполимеризовавшихся мономеров и возврат водного конденсата паров дегазации в водную фазу первой ступени дегазации, компримирование несконденсировавшихся углеводородов, их осушку и конденсацию с последующим разделением ректификацией и возвратом продуктов на приготовление раствора катализатора и шихты, с выводом крошки каучука, заправленной антиоксидантом и антиагломератором на сушку и упаковку [П.А.Кирпичников, Л. А.Аверко-Антонович и Ю.О.Аверко-Антонович. - Л.: Химия, 1975, с. 298 - 301].

Основным недостатком этого способа являются также значительные энергетические затраты на создание вакуума, причем в одной ступени дегазации организовать вакуум с остаточным давлением 0,02 - 0,04 МПа практически невозможно при реально допустимых затратах, особенно при 70 - 75oC и концентрации крошки каучука в пределах 2 - 3 мас.%, не позволяющей достичь необходимого времени пребывания дисперсии в зоне дегазации. Повышение же концентрации дисперсии каучука в воде, обеспечивающее необходимое качество дегазации, невозможно при достаточно высокой температуре из-за значительного увеличения агломерации частиц каучука и опасности забивок дегазаторов полимером.

Кроме того, использование для вывода паров дегазации одного потока трубопровода, особенно при увеличении нагрузок по шихте на реакторы сополимеризации, способствующем значительному увеличению давления в первой ступени дегазации, приводит к снижению вакуума до остаточного давления 0,045 - 0,060 МПа даже при максимальных расходах водяного пара на эжектор или подключении дополнительного вакуум-насоса.

При этом потери метилхлорида с дисперсией каучука возрастают до 20 - 30 кг/т каучука.

При повышении нагрузок возрастает также влагосодержание углеводородов и даже осушка их в нескольких последовательно соединенных осушителях не позволяет достичь требуемого влагосодержания в углеводородах, возвращаемых на приготовление раствора катализатора и шихты, что существенно снижает эффективность процесса сополимеризации. Кроме того, необходимо проводить частую регенерацию осушителей, что повышает затраты на производство.

Задачей изобретения является интенсификация процесса, снижение удельных энергозатрат и потерь сырья, улучшение экологии.

Поставленная задача решается тем, что в предлагаемом способе получения бутилкаучука сополимеризацией изобутилена с диеновым углеводородом, проводимой в двух и более параллельно работающих реакторах в среде углеводородного разбавителя - метилхлорида в присутствии катализатора, включающем дезактивацию катализатора, отгонку метилхлорида и незаполимеризовавшихся мономеров водной дегазацией при избыточном давлении в дегазаторах первой ступени дегазации и при остаточном давлении 0,02 - 0,04 МПа в последующих ступенях дегазации, создаваемым вакуумным устройством с выводом парогазовой смеси в дегазаторы первой ступени дегазации, включающем также конденсацию паров дегазации и возврат водного конденсата в дегазаторы первой ступени дегазации, компримирование, осушку и ректификацию углеводородов с возвратом их на приготовление шихты и раствора катализатора, стабилизацию полимера антиоксидантом, усреднение крошки каучука и ее сушку, снижают противодавление вакуумному устройству путем вывода паров дегазации из общего коллектора, установленного непосредственно возле дегазаторов первой ступени, одним или двумя потоками, направляемыми во второй общий коллектор перед конденсаторами, и путем контакта выводимых из дегазаторов первой ступени паров дегазации с водным конденсатом, отбираемым после каждой стадии конденсации водяных паров, содержащихся в парах дегазации, охлаждаемых в две стадии при температуре во второй стадии 5 - 10oC, затем объединяют несконденсированные влажные пары углеводородов в третьем общем коллекторе и подают на компримирование, а стадию дегазации каучука под вакуумом осуществляют в двух и более ступенях дегазации при одновременном концентрировании дисперсии каучука в воде по ходу процесса дегазации до содержания каучука 7 - 12 мас.% путем вывода части воды из соответствующих ступеней в дегазаторы первой ступени дегазации и доведением температуры дисперсии каучука до 45 - 60oC в последней ступени дегазации.

Вывод части воды из дисперсии каучука в дегазаторы первой ступени дегазации осуществляют предпочтительно из второй и четвертой ступени дегазации.

В отличие от известного способа снижение противодавления паровому эжектору или вакуум-насосу путем вывода паров дегазации из общего коллектора одним или двумя потоками в зависимости от нагрузки по шихте на реакторы сополимеризации изобутилена с изопреном позволяет создать необходимый вакуум во второй и последующих ступенях дегазации, а некоторое снижение и стабилизация давления в первой ступени дегазации за счет организации двух потоков позволит повысить отгонку углеводородов и исключить опасность забивок дегазаторов первой ступени полимером, слипшимся в большие и массивные агломераты каучука, так как агломерация крошки каучука при меньших температурах уменьшается.

Кроме того, в отличие от известного способа дегазацию каучука под вакуумом осуществляют не в одну, а в три и более ступени дегазации, причем при одновременном концентрировании дисперсии каучука в воде, что позволяет не только достичь более глубокого вакуума, но и осуществить возврат воды в первую ступень дегазации еще до контакта с воздушной атмосферой в концентраторах сушильных агрегатов. Благодаря этому снижают не только энергетические затраты, но и потери сырья, увеличивают выработку каучука, улучшают экологию.

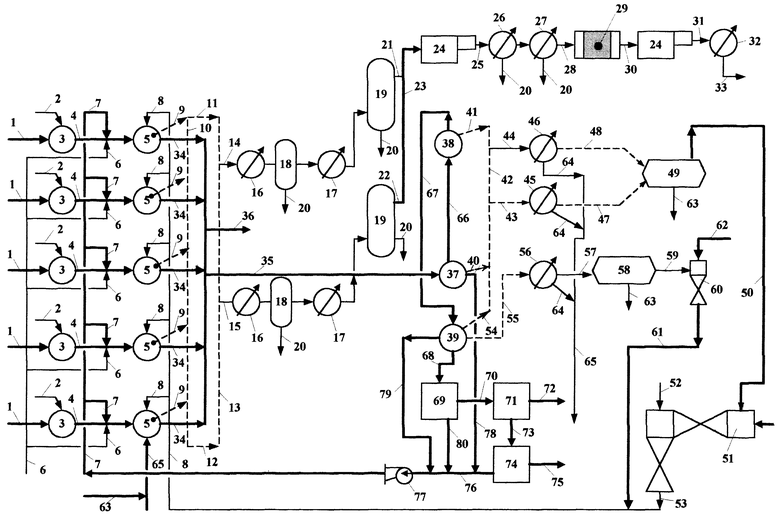

Предлагаемый способ получения бутилкаучука осуществляют, например, по приведенной схеме следующим образом.

Сополимеризацию изобутилена с диеновым углеводородом, например изопреном, проводят в среде разбавителя - метилхлорида в присутствии катализатора Фриделя-Крафтса - хлорида алюминия. Содержание изобутилена в шихте выдерживают 20 - 30 мас.%, изопрен дозируют в количестве 2 - 6% от массы изобутилена, позволяющем получить непредельность бутилкаучука в пределах (1,6-2,0) мол.%.

При использовании в качестве разбавителя - метилхлорида углеводородную шихту по линии 1, а раствор катализатора по линии 2 подают в реакторы 3, работающие параллельно.

Температуру шихты выдерживают в пределах минус (95 - 85)oС, температуру раствора катализатора минус (90 - 85)oC, а температуру процесса сополимеризации выдерживают в пределах от минус 100oC до минус 85oC за счет охлаждения испаряющимся этиленом, подаваемым в холодильники реактора (на схеме не показано). Реакционную массу из реакторов 3 выводят по линиям 4 в дегазаторы 5 первой ступени дегазации, причем каждый реактор сополимеризации мономеров может работать только в паре со своим дегазатором. По линиям 6 в крошкообразователь (на схеме не показан) дегазатора 5 первой ступени дегазации подают острый водяной пар давлением 1,0 - 1,3 МПа, а по линиям 7 направляют циркуляционную воду, заправленную антиагломератором крошки каучука, например стеаратом кальция или стеаратом цинка. Температуру в дегазаторах 5 первой ступени дегазации выдерживают в пределах 60 - 75oC, предпочтительно 60 - 65oC при абсолютном давлении в пределах 0,12 - 0,17 МПа. В дегазаторы 5 первой ступени дегазации подают также отработанный пар из вакуумного устройства по линиям 8, а также водный конденсат паров дегазации и водный раствор щелочи (на схеме не показано). Пары дегазации из дегазаторов 5 первой ступени выводят по линиям 9 в общий коллектор 10, установленный непосредственно возле дегазаторов 5 первой ступени, одним по линии 11 или двумя потоками по линиям 11 и 12, направляемыми во второй общий коллектор 13, установленный перед конденсаторами. Из коллектора 13 пары дегазации по линиям, например, 14 и 15 подают в системы конденсации, состоящие из двух конденсаторов 16 и 17 и сепараторов 18 и 19 для вывода водного конденсата паров дегазации по линиям 20 в дегазаторы 5 первой ступени дегазации.

Конденсацию водяных паров, содержащихся в парах дегазации из дегазаторов первой ступени дегазации, проводят в две стадии, первую стадию в конденсаторе 16, после которой из сепаратора 18 выводят водный конденсат, затем в конденсаторе 17 осуществляют вторую стадию при температуре 5 - 10oC. Водный конденсат из этой стадии выводят из сепаратора 19 и после смешения с водным конденсатом, отобранным из сепаратора 18, направляют на контакт с парами дегазации дегазаторов 5 первой ступени дегазации.

В отличие от известного способа получения бутилкаучука вывод паров дегазации из первой ступени одним или двумя потоками позволяет независимо от нагрузки по шихте на реакторы, особенно при одновременной работе более двух реакторов, стабилизировать давление в первой ступени дегазации в узком интервале, что способствует нормальной работе компрессоров и вакуумному устройству. При работе только одним потоком, когда пары дегазации транспортируют по одному трубопроводу, уже при работе двух реакторов на сополимеризации, особенно при температурах в первой ступени дегазации 75oC, избыточное давление в дегазаторах первой степени достигает 0,08 - 0,11 МПа, что резко снижает производительность компрессоров, приводит к их неустойчивой работе. Давление на всасе компрессоров при этом превышает допустимое. Вакуумным устройством не обеспечивают создания остаточного давления 0,02 - 0,04 МПа.

Осуществление контакта паров дегазации еще в паровой фазе дегазаторов первой ступени с водным конденсатом, отбираемым из сепараторов 18 и 19 и имеющим температуру в пределах 35 - 45oC, позволяет также снизить давление в дегазаторах первой ступени и уменьшить влагосодержание паров дегазации, направляемых на охлаждение и конденсацию в конденсаторы 16 и 17.

Все это в отличие от известного способа позволяет снизить противодавление вакуумному устройству и создать более глубокий вакуум в дегазаторах второй и последующих ступеней дегазации, а следовательно снизить удельные энергозатраты и уменьшить потери метилхлорида с дисперсией каучука в воде, выводимой на усреднение и сушку.

Кроме того, эти два технических приема - осуществление вывода паров дегазации одним или двумя потоками и проведение контакта паров дегазации с относительно холодным водным конденсатом паров дегазации перед транспортированием последних на конденсацию - позволяют облегчить работу компрессоров и улучшить дегазацию в первой ступени. Проведение же конденсации - охлаждения паров дегазации при 5 - 10oC во второй стадии конденсации позволяет создать более благоприятные условия работы компрессоров, повышает их производительность и облегчает работу стадии осушки углеводородов, способствуя тем самым повышению длительности циклов сополимеризации и снижению энергетических затрат на осушку. Заметим также, что в результате снижения температуры конденсации паров дегазации существенно уменьшается степень образования гидратов метилхлорида после первой ступени компрессора, а также забивка межступенчатого конденсатора.

Водный конденсат из сепараторов 18 и 19 по линиям 20 направляют в дегазаторы 5 первой ступени дегазации. Охлажденные до 5 - 10oC влажные пары углеводородов, в частности метилхлорида, изобутилена и изопрена, из сепараторов 19 по линиям 21 и 22 направляют в коллектор 23 компрессора 24, в его первую ступень. Обычно в качестве компрессора 24 используют двух- или трехступенчатый турбокомпрессор с промежуточным охлаждением и выводом водного конденсата, а также осушкой паров углеводородов в осушителях.

Пары углеводородов после первой ступени компрессора 24 по линии 25 подают в два последовательно соединенных холодильника 26 и 27, охлаждаемые соответственно водой и пропаном, испаряющимся при 0oC, затем по линии 28 направляют в осушитель 29, откуда по линии 30 подают во вторую (а в некоторых случаях и третью) ступень компрессора. Скомпримированные до давления 1,0 МПа пары углеводородов по линии 31 выводят в конденсаторы 32, углеводородный конденсат из которых по линии 33 направляют на разделение ректификацией (на схеме не показано). Метилхлорид, выделенный ректификацией, подают на приготовление раствора катализатора, метилхлоридизобутиленовую фракцию выводят на приготовление шихты, а изобутилен - на извлечение бутена-1 и бутена-2.

Дисперсию каучука в воде из дегазаторов 5 первой ступени дегазации выводят по линиям 34 в общий коллектор и далее по линиям 35 и 36 на дегазацию каучука под вакуумом при остаточном давлении 0,02 - 0,04 МПа в дегазаторы 37, 38 и 39 соответственно второй, третьей и четвертой ступени дегазации каучука. При необходимости в каждой ступени вакуумной дегазации устанавливают более одного дегазатора. В качестве вакуумного устройства используют вакуум-насос и/или паровой эжектор, последний может быть как одно-, так и двухступенчатым, которые работают в паре с конденсаторами, установленными непосредственно у дегазаторов соответствующей ступени дегазации для конденсации водяных паров и облегчения работы вакуум-насосов и эжекторов.

Пары дегазации из дегазаторов второй и третьей ступени дегазации 37 и 38 по линиям 40 и 41 выводят в общий коллектор 42, откуда по линиям 43 и 44 подают в конденсаторы 45 и 46, охлаждаемые промышленной водой. Несконденсировавшиеся пары дегазации из конденсаторов 45 и 46 по линиям 47 и 48 и далее через сепаратор 49 выводят по линии 50 на всас вакуум-насоса или парового эжектора 51 (на схеме показан эжектор). Рабочий пар в эжектор 51 подают по линии 52, используют пар давлением 1,0 - 1,3 МПа. Парогазовую смесь из эжектора 51 выводят по линии 53 и далее по линиям 8 направляют в дегазаторы 5 первой ступени дегазации. Пары дегазации из последней ступени дегазации, в частности на схеме из четвертой ступени дегазации 39, выводят либо по линии 54 в общий коллектор 42 либо предпочтительно на свою автономную систему в вакуумное устройство по линии 55 в конденсатор 56 и далее по линии 57 через сепаратор 58 по линии 59 на всас парового эжектора 60 и по линии 61 парогазовую смесь направляют в линии 8 и в дегазаторы 5 первой ступени дегазации. Рабочий пар в эжектор 60 подают по линии 62. Воду из сепараторов 49 и 58 направляют по линиям 63, а из конденсаторов 45, 46 и 56 по линиям 64 и далее по линии 65 в дегазаторы 5 первой ступени дегазации (на схеме показано на одном из дегазаторов).

Дисперсию каучука в воде из дегазатора второй ступени дегазации 37 по линии 66 направляют в дегазатор 38 третьей ступени дегазации, откуда по линии 67 подают в дегазатор 39 четвертой ступени дегазации и далее по линии 68 после отделения от части воды в процессе концентрирования в дегазаторе 39 вводят в концентратор грабельного типа 69. Дисперсию каучука по линии 70 направляют в червячно-отжимной сушильный агрегат 71, а готовый каучук выводят по линии 72 на брикетирование и упаковку. Отжимную воду подают по линии 73 в емкость для сбора воды 74, откуда по линии 75 направляют на приготовление суспензии антиагломератора и раствора щелочи, а также на очистку. Частично по линии 76 воду выводят на всас насоса 77 и далее по линии 7 вводят в дегазаторы 5 первой ступени дегазации.

В линию 76 также подают воду, выводимую по линии 78 в процессе концентрирования дисперсии каучука во второй ступени дегазации 37, а также при концентрировании дисперсии каучука в четвертой ступени дегазации 39 - по линии 79. Воду из концентратора 69 на всас насоса 77 направляют по линии 80.

Предлагаемый способ иллюстрируют следующие примеры.

Пример 1 (контрольный).

Бутилкаучук получают по известному способу (прототипу). В реактор 3 подают шихту в количестве 15 т/ч, содержащую, мас.%: изобутилен 22,5; изопрен 0,6 и метилхлорид 76,9. В работе одновременно находится два реактора. Температуру шихты выдерживают равной минус 95oC, температуру раствора катализатора - минус 90oC. В качестве катализатора используют хлорид алюминия в метилхлориде с концентрацией 0,1 мас.%. Дозировка катализатора 0,05 мас.%. Температура полимеризации в средней части реактора минус 90oC. Полученную дисперсию полимера направляют на дегазацию в дегазаторы 5 и 37 первой и второй ступени. Дезактивацию катализатора осуществляют острым водяным паром, подаваемым в крошкообразователь дегазатора 5 первой ступени, куда также направят циркуляционную воду. В дегазатор 5 подают суспензию антиагломератора - стеарата кальция и водный раствор едкого натра с концентрацией 3 мас. %. Дисперсию каучука из дегазатора 5 первой ступени с концентрацией 2,5 мас. % выводят в дегазатор 37, работающий по вакуумом 0,4 ата (0,04 МПа), создаваемым вакуум-насосом. В дегазаторе второй ступени при вакууме отгоняют основное количество оставшихся углеводородов, после чего дисперсию каучука, содержащую 2,5 мас.% каучука, направляют в усреднитель, затем в концентратор червячно-отжимного сушильного агрегата. Пары дегазации подают на конденсацию, водный конденсат собирают в емкости и возвращают в дегазатор первой ступени, а углеводородные пары направляют на компримирование с промежуточной конденсацией и осушкой, затем на окончательную конденсацию, после чего выводят на разделение ректификацией. Пары (газы) из вакуум-насоса вводят в паровую фазу первой ступени дегазации. Пары дегазации на конденсацию выводят по одному трубопроводу диаметром 800 мм.

Основные показатели процесса:

Расход шихты в реактор - 15 т/ч

Содержание изобутилена в шихте - 22,5 мас.%

Содержание изопрена в шихте - 0,6 мас.%

Количество одновременно работающих реакторов - 2

Температура верха реактора - минус 93oC

Конверсия изобутилена - 77%

Средняя продолжительность цикла полимеризации - 45 ч

Температура в дегазаторе первой ступени - 75oC

Избыточное давление в первой ступени - 0,07 МПа

Расход циркуляционной воды - 100 м3ч

pH в дегазаторе первой ступени - 6,7

Температура во второй ступени (в вакуумном дегазаторе) - 75oC

Абсолютное давление во второй ступени - 0,04 МПа

Расход водяного пара на дегазацию - 10,9 т/ч

Влажность паров метилхлорида и изобутилена перед турбокомпрессором - 0,5 мас.%

Содержание углеводородов в дегазированном каучуке - 0,1 мас.%

Содержание в каучуке стеариновой кислоты (и стеарата кальция) - 0,85 мас.%

Вязкость по Муни каучука (МБ 1+8-125) - 49,0±3,5

Непредельность каучука - 1,6±0,2 мол.%

Потери крошки каучука со сточными водами (с избытком циркуляционной воды) - 3 кг/т каучука

Выработка каучука реактором - 2,65 т/ч

Общая выработка каучука - 5,3 т/ч

Удельный расход водяного пара - 3,0 Гкал/т каучука

Количество сточных вод - 4,5 м3/т каучука

Потери метилхлорида - 15,0 кг/т каучука

Пример 2 (контрольный).

Бутилкаучук получают по известному способу аналогично примеру 1. В качестве вакуумного устройства используют паровой инжектор. Пары дегазации на конденсацию выводят по одному трубопроводу диаметром 800 мм.

Основные показатели процесса:

Расход шихты в реактор - 15 т/ч

Содержание изобутилена в шихте - 22,5 мас.%

Содержание изопрена в шихте - 0,6 мас.%

Температура верха реактора - минус 93oC

Конверсия изобутилена - 77%

Количество одновременно работающих реакторов - 3

Средняя продолжительность цикла полимеризации - 45 ч

Температура в дегазаторе первой ступени - 75oC

Избыточное давление в дегазаторе первой ступени - 0,075 МПа

Расход циркуляционной воды - 100 м3ч

pH в дегазаторе первой ступени - 6,7

Температура в дегазаторе второй ступени - 72oC

Абсолютное давление во второй ступени (вакуум) - 0,035 МПа

Расход водяного пара на дегазацию - 12 т/ч

Влажность паров метилхлорида и изобутилена перед турбокомпрессором - 0,5 мас.%

Содержание углеводородов в дегазированном каучуке - 0,07 мас.%

Содержание стеариновой кислоты и стеарата кальция в каучуке - 0,85 мас.%

Вязкость по Муни каучука (МБ 1+8-125) - 49,0±3,5

Непредельность каучука - 1,6±0,2 мол.%

Потери крошки каучука с избытком циркуляционной воды - 3,2 кг/т каучука

Выработка каучука реактором - 2,65 т/ч

Общая выработка каучука - 7,95 т/ч

Удельный расход водяного пара - 3,3 Гкал/т каучука

Количество сточных вод - 4,95 м3/т каучука

Потери метилхлорида - 16,0 кг/т каучука

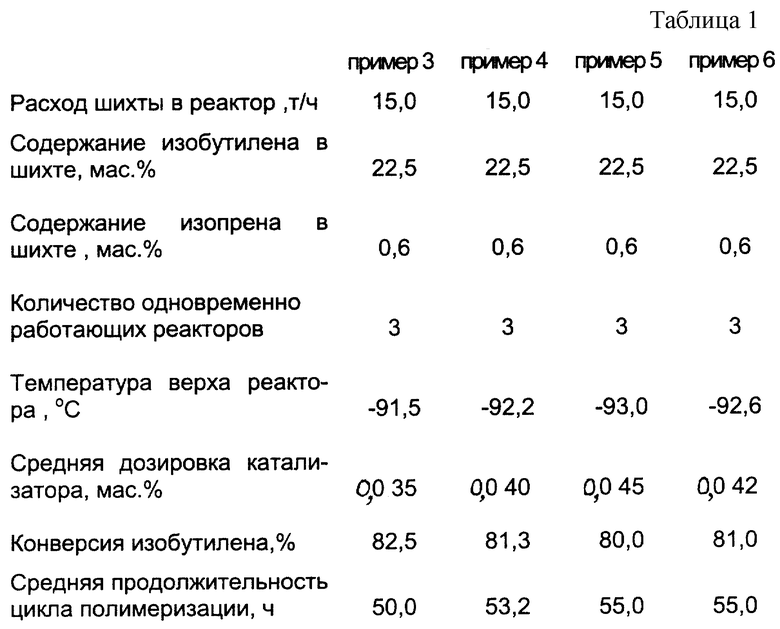

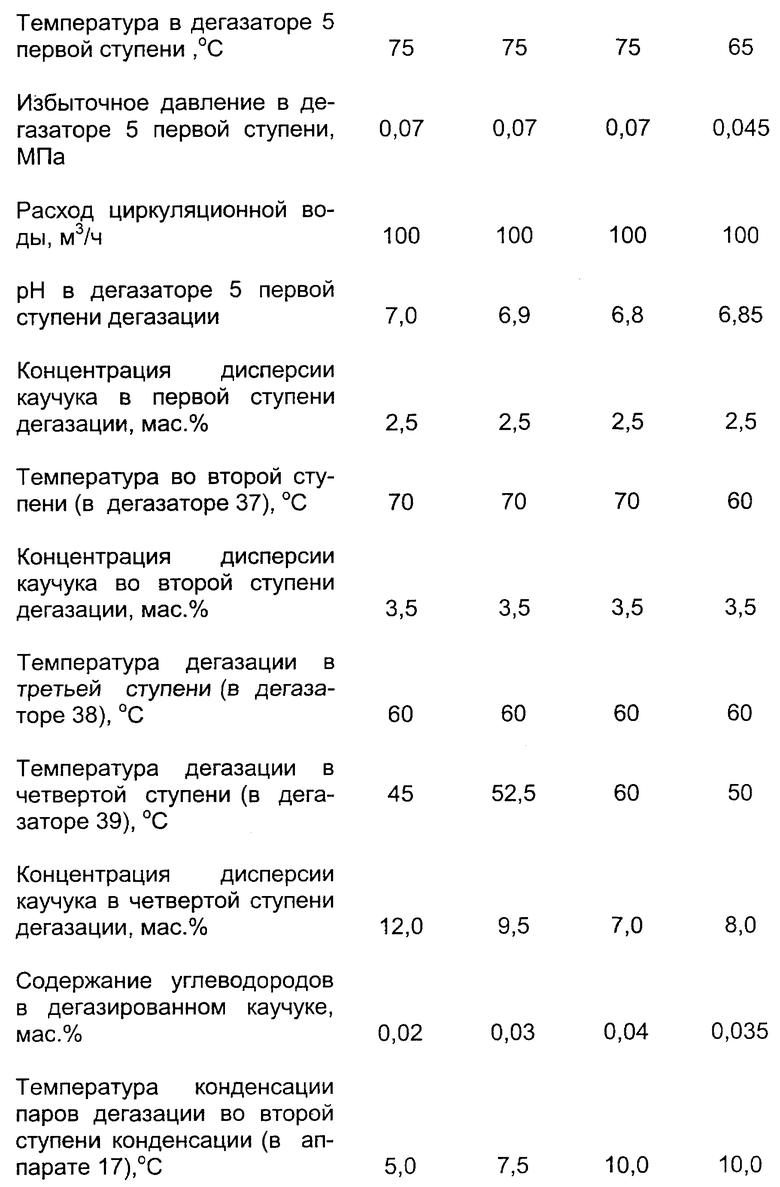

Примеры 3 - 6.

Бутилкаучук получают по предлагаемому способу.

В реактор 3 подают шихту в количестве 15 т/ч, содержащую, мас.%: изобутилен 22,5, изопрен 0,6 и метилхлорид 76,9. В работе одновременно находятся три реактора. Температуру шихты выдерживают равной минус 95oC, температуру раствора катализатора - минус 90oC. Катализатор - хлорид алюминия в метилхлориде с концентрацией 0,1 мас.%. Температура полимеризации в средней части реактора минус 90oC. Полученную дисперсию полимера направляют на дегазацию в дегазаторы 5 и 37, затем в дегазаторы 38 и 39 третьей и четвертой ступени дегазации. Дезактивацию катализатора осуществляют острым водяным паром непосредственно в крошкообразователе первой ступени дегазации, куда также направляют циркуляционную воду. В дегазатор 5 подают суспензию антиагломератора - стеарата кальция и водный раствор едкого натра с концентрацией 1,5 мас.%. Дисперсию каучука из дегазатора 5 первой ступени с концентрацией 2,5 мас. % выводят в дегазатор 37 второй ступени, работающий под вакуумом 0,35 ата (0,035 МПа), создаваемым паровым эжектором. В дегазаторе второй ступени осуществляют одновременно концентрирование дисперсии каучука путем вывода воды из нижней части дегазатора по линии 78 на всас насоса 77 с последующим направлением воды в дегазатор 5 первой ступени дегазации, что в отличие от известного способа позволяет увеличить продолжительность дегазации каучука. Из дегазатора 37 второй ступени дегазации дисперсию каучука подают в дегазаторы 38 и 39 третьей и четвертой ступени дегазации. В четвертой - последней ступени дегазации также осуществляют концентрирование дисперсии каучука путем вывода части воды из нижней части дегазатора по линии 79 на всас насоса 77 с последующим направлением воды по линии 7 в дегазатор 5 первой ступени дегазации. Дополнительное концентрирование дисперсии каучука проводят при снижении температуры в дегазаторе 39 до 45 - 60oC за счет уменьшения подачи водяного пара в кубовую часть дегазатора (на схеме не показано), что исключает образование агломераторов каучука и "козлообразование", а следовательно и забивку дегазаторов каучуком. По линии 68 сконцентрированную до 7 - 12 мас.% дисперсию каучука подают в концентратор 69 и далее в червячно-отжимной сушильный агрегат.

Пары дегазации из дегазатора 5 первой ступени дегазации выводят по линиям 9 в общий коллектор 10 и далее по линии 14 по одному трубопроводу (примеры 3 - 5) либо по линиям 14 и 15 одновременно по двум трубопроводам (пример 6) направляют на конденсацию, которую проводят при 5 - 10 )oC, затем на компримирование, осушку, разделение ректификацией.

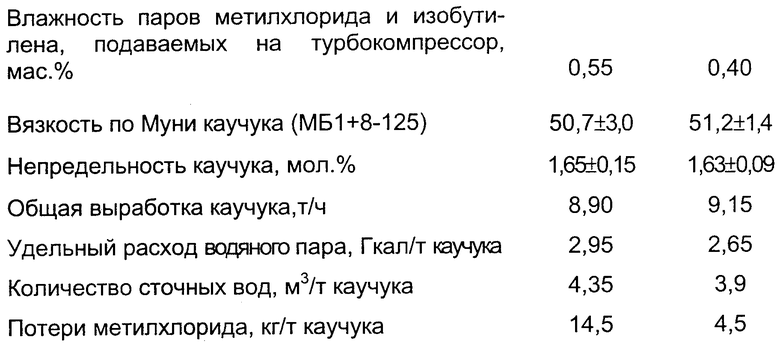

Основные показатели процесса см. в табл. 1.

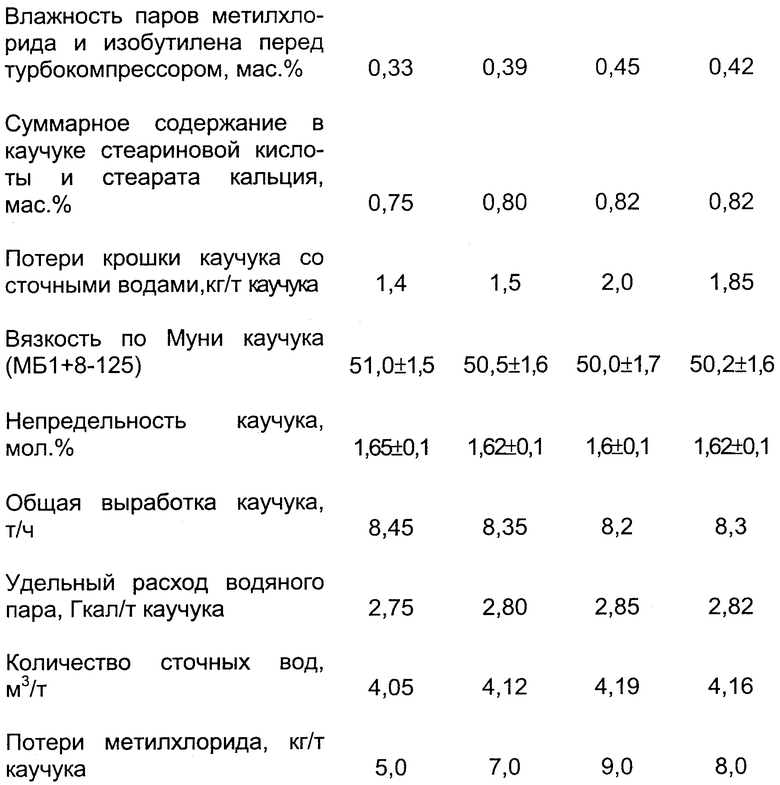

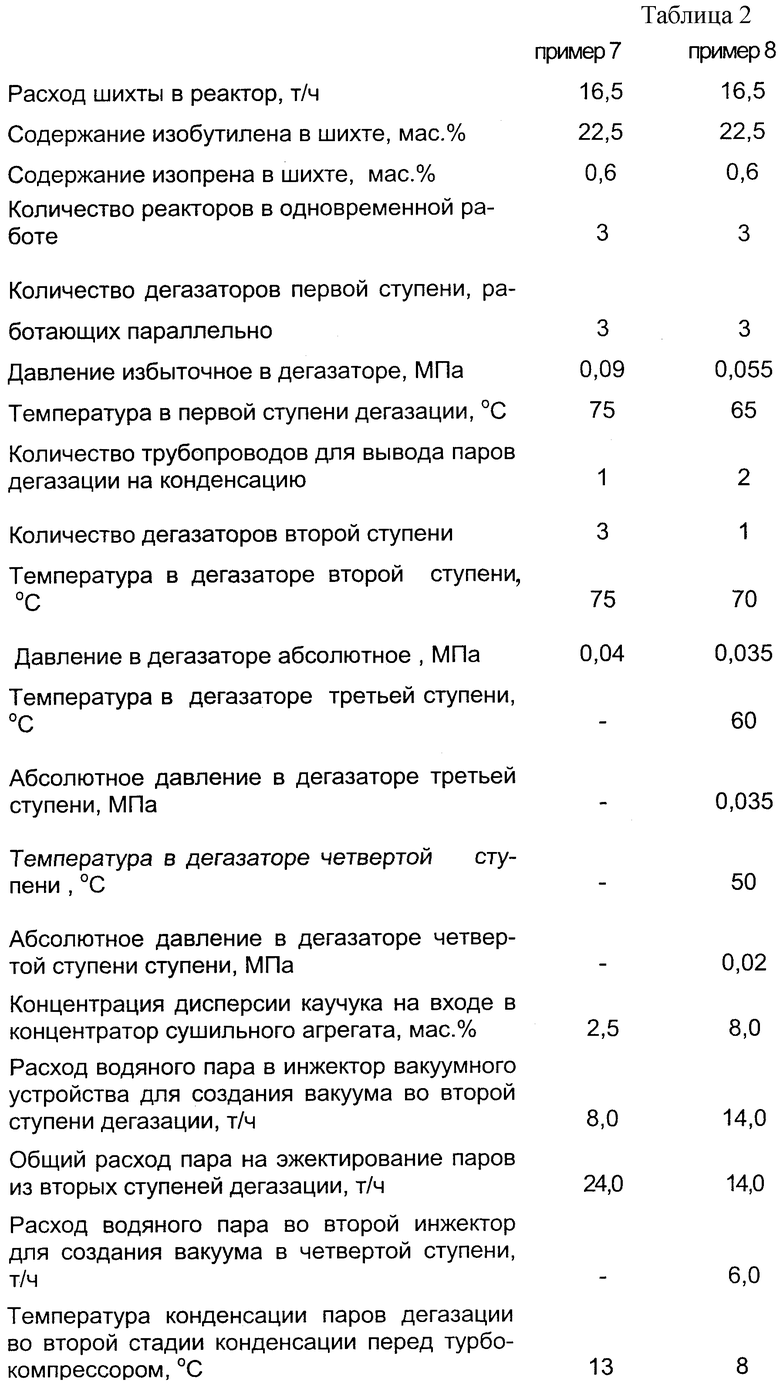

Примеры 7 - 8.

Бутилкаучук получают по известному методу (пример 7) и по предлагаемому методу (пример 8). Условия полимеризации те же, что и в примере 1.

Основные показатели процесса см. в табл. 2.

Как видно из примеров, внедрение предлагаемого способа получения бутилкаучука позволяет уменьшить потери метилхлорида на 6 - 10 кг/т каучука, снижает потери каучука в виде крошки на 1,0 - 1,6 кг/т каучука, уменьшает расход пара на 0,15 - 0,35 Гкал/т каучука, улучшает экологию производства и повышает стабильность каучука, снижает расход катализатора и позволяет увеличить выработку каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЗВРАТНЫХ ПРОДУКТОВ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2000 |

|

RU2176250C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

Изобретение относится к области получения бутилкаучука, в частности к технологии производства бутилкаучука в среде углеводородного разбавителя или углеводородного растворителя, и может быть использовано в нефтехимической промышленности. В предлагаемом способе получения бутилкаучука сополимеризацией изобутилена с диеновым углеводородом, проводимой в двух и более параллельно работающих реакторах в среде углеводородного разбавителя - метилхлорида в присутствии катализатора, включающем дезактивацию катализатора, отгонку метилхлорида и незаполимеризовавшихся мономеров водной дегазацией при избыточном давлении в дегазаторах первой ступени дегазации и при остаточном давлении 0,02 - 0,04 МПа в последующих ступенях дегазации, создаваемым вакуумным устройством с выводом парогазовой смеси в дегазаторы первой ступени дегазации, включающий также конденсацию паров дегазации и возврат водного конденсата в дегазаторы первой ступени дегазации, компримирование, осушку и ректификацию углеводородов с возвратом их на приготовление шихты и раствора катализатора, стабилизацию полимера антиоксидантом, усреднение крошки каучука и ее сушку, снижают противодавление вакуумному устройству путем вывода паров дегазации из общего коллектора, установленного непосредственно возле дегазаторов первой ступени, одним или двумя потоками, направляемыми во второй общий коллектор перед конденсаторами, и путем контакта выводимых из дегазаторов первой ступени паров дегазации с водным конденсатом, отбираемым после каждой стадии конденсации водяных паров, содержащихся в парах дегазации, охлаждаемых в две стадии при температуре во второй стадии 5 - 10oC, затем объединяют несконденсированные влажные пары углеводородов в третьем общем коллекторе и подают на компримирование, а стадию дегазации каучука под вакуумом осуществляют в двух и более ступенях дегазации при одновременном концентрировании дисперсии каучука в воде по ходу процесса дегазации до содержания каучука 7 - 12 мас.% путем вывода части воды из соответствующих ступеней в дегазаторы первой ступени дегазации и доведением температуры дисперсии каучука до 45 - 60oC в последней ступени дегазации. Вывод части воды из дисперсии каучука в дегазаторы первой ступени дегазации осуществляют предпочтительно из второй и четвертой ступеней дегазации. Технический результат - интенсификация процесса, снижение удельных энергозатрат и потерь сырья, улучшение экологии. 1 з.п. ф-лы, 1 ил., 2 табл.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Химия и технология синтетического каучука | |||

| - Ленинградское отделение: Химия, 1975, с.298-301 | |||

| ЛИТВИН О.Б | |||

| Основы технологии синтеза каучуков | |||

| - М.: Химия, 1972, с.415-426. |

Авторы

Даты

2001-09-27—Публикация

2000-08-08—Подача