(54) СОСТАВ ДЛЯ ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЯ ДЛЯ ДЕКОРАТИВНЫХ МЕТАЛЛОВ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ЦАРАПИНАМ И ЗАДИРАМ И СПОСОБЫ ИХ НАНЕСЕНИЯ | 2008 |

|

RU2437896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛИСИЛОКСАНОВОЕ ПОКРЫТИЕ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ, И ИЗДЕЛИЕ | 1991 |

|

RU2086415C1 |

| ПОКРЫТИЕ НА ОСНОВЕ ДВУОКИСИ КРЕМНИЯ ДЛЯ ПОВЫШЕННОЙ ГИДРОФИЛЬНОСТИ | 2009 |

|

RU2519258C2 |

| ГРУНТОВОЧНОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2001 |

|

RU2269555C2 |

| ГРУНТОВОЧНОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2001 |

|

RU2275970C2 |

| МЕТОДЫ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ, НЕ ТРЕБУЮЩИЕ СМЫВАНИЯ, И КОМПОЗИЦИИ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2410468C2 |

| ПОКРЫТЫЕ ЧАСТИЦЫ И КРОЮЩИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ПОКРЫТЫЕ ЧАСТИЦЫ | 2006 |

|

RU2407766C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ПРЕМИКС, ПОДЛОЖКА С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОКРЫТИЯ | 1997 |

|

RU2182161C2 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2363769C2 |

| Композиция твердого покрытия на основе полиметилметакрилата и изделие с покрытием | 2013 |

|

RU2613408C2 |

Изобретение относится к составам для покрытий, которые могут быть испопьсзо.ваны ДЛЯ получения прозрачных глянца- вых покрытий для автомобилей, автобу , самопетсж.

Известен состав для покрытия, содержащий двуокись кремния, продукт гидропиаа органотриапкоксйсиланач.кагапнаатора отверждения, низший алифатический спирт органическую кислоту Ij.

Однако покрытие на основе известного состава обладает недостаточным сопротивлением истиранию и прочностью.

Цель изобретения - повышение сопрО тйБления ястиранию я прочности покрытия. Поставленную цель достигают за счет того, что б качестве двуокиси кремния состав содержит коллоидную двуокись кремнм, в качестве продукта гндропнэа продукт гидролиза органотримет1жсйсилана общей формулы Т25i (ООН2,);5 , где алкил С - Сл, винил, 3,3,3--тр1 фтЬр ироггал, у -глишшсжскпропилf у метакрйлсжсипропил, а в качестве кагализат ра - соединение выбранное из группы: натриейая сопь органической кислоты, аминовая соль карбоновой кислоты, ацетат бенэилтриметиламмония, при следующем соотношении компонентов вес, %: Коллоидная двусжись кремния1-30

Продукт гидролиза3-45

Катализатор отверждения0,05 -1,5

Низший алифатический спкрт1О-50 Органическая шепота в количества, обеспечивающем РН 3-6 Вода до 100%.. Продукты гвдрояиаа - трисипанопы подучают прн добавлвнии соответствуюН5КХ триорген метохсисиланов в кислые ВОДНЫ9 днсперсаи коллоидной двуокиси краманя с последующей конденсацией и образованием 54 OS связи, яричем , так как коаденсациа проходит не полностью, то сохраня(этся значительное количество гидрсжсильных групп, что придает растворимсють полимеру в воднсх:пиртовой среде. При отверждении покрытия на подложке эти остаточные гидроксилы конденсируются образуя силсесквиокеан. Водные дисперсии коллоидной двуокиси кремния имеют частицы диаквтром 5 150 мкм. Для получения дисперсий, обладающих более высокой стабильностью и для обеспечения покрытий с улучшенными оптичес кимн свсйствами, предпочтительно применять коллоидную окись кремния с частицами диаметром 10-30 мкм. Коллоидна двуокись кремния этого типа является относительно свободной других окисей щелочных металлов, она, как правило, содержит менее 2 вес. % и пред почтительно менее 1 вес. % N 01 о встречается как в виде кислыхг так и основных гидрозолей. Коллоидная двуокись кремния отличается от других дисперги руемых в воде форм Si 62 , например, растворов неиамельченной поликремневой кислоты или силиката щелочного металла которые не могут бы«. приме (юны в предлагаемых составах. . . Двуокись кремния диспергируют в рас вор сйлоксанола в смеси низшего алифаттического спирта с водой. Подходяиими низшими алифатическими спиртами являют ся метанол, этанол, изопропаиол и трет, бутиловый спирту или их смеси, предлочтительно изопропанол и смесь спиртов в случае, когда необходимо достижение оптимальной адгеаии. Предпочтительно использование более 50 вес. % иаопрояаиола. Для обеспечения растворимости сйлоксанола система растворителя должна содержать 20-75 вес. % спирта. Мож но также применять дополнительно смешиваюшийся с водой полярный растворитель, например, ацетон, 2-бутоксиэтаноЛ| и т.п. в количестве не более 20 вес.% От веса смеси растворителей. Для достижения оптимальных свойств покрытия и для предотвращения немедленного жепирования состава необходимо присутствие некоторого количества кислоты, достаточного для обеспечения рН 3,0 -6,0. В качестве кислоты состав может содержать уксусную, муравьиную, пропионо вуго или малеиновую кислоты. Кислота оказывает прямое действие на скорость конденсации силанола, которая, в свою очаредь, определяет срсж хранения состав Составы готовят путем добавления к-ППППИП- ОЙ двуокиси кремния И регулированиярН о заданного уровня добавлением органиеской кислоты либо в силан, либо в гидозоль перед смешением двух компонетов ри условиии, что это смещение осущестляют быстро. Количество кислоты, неободимое для достижения заданного рН, зависит от содержания щелочного металла окиси кремния, но, как правило, менее 1 вес. % от состава. Спирт регенерируют гидрсшизом метсжсигрупп. В зависимости от количества твердого вещества добавляют спирт, воду или смешивающийся с водой растворитель. Состав необходимо тщательно перемешать и выдержать в течение короткого периода времени для обеспечения образования парциального . конденсата. Получаемый таким образом состав представляет собой прозрачную; или слегка мутноватую жидкость низкой вяшсости,.,которая скатается стабильной в течение нескольких дней. Конденсация si ОН продолжается с очень виэкрй скоростью, и состав имеет гелевую структуру. Срок годности состава может быть увеличен путем хранения дисперсии при температуре ниже;комнатной, например, при 5 С. Для достижения наибольшей стабильности дисперсии с одновременным ofecпечением оптимальных свойств покрытие предпочтительным является применение состава, имеющего рН в диапазоне 4-5 и содержащего 10-25 вес. % твердого вещества, йвуокись кремния в виде частиц диаметром 5-30 ммкм| парциальный конденсат CHaS (ОН) в количестве 35-55 вес. % от всех твердых вевеществ в совместном растворителе, состоящем из метанола, изопропанола и воды; спирты в количестве от 30 до 6О вес % от совместного растворителя я катализатор, выбранный из группы, включающей ацетат натрия и ацетаг бензилтриметаламмония, в количество О, 05-0,5 вес. % от состава. Такой состав является относительно стабильным, имеет срок годности приблизительно один месяц и при нанесении на подложку может застыв-ать в течение относительно короткого периода времени .при 75-123 С с образованием прозрачного стойкого к истиранию покрытия. Составы можно наносить на твердые подложки обычными способами, например разливом, напылением или погружением для образования сплошной пленки. Состав можно наносить не только на подложки ; из мягкого пластичного материа« пя. янячительно улучшающего свои свойства после нанесения покрытая, но и на другие подложки, например , дерево, металл, стекло, керамику и ткани. Эти составы являются особенно удобными в качестве покрытий для синтетических полимерных подложек в форме листа или плен ки, например, акриловых полимеров, полиметилметакрилата, полиэфиров, полиэтиле нтереф тала та и поликарбонатов, .например, полидифенилпропанкарбоната и полил.иэтиленгликоль-бис-аллилкарбоната, полиамидов, полимидоа, сополимеров акри нитрила и стирола, сополимеров стирола акрилонитрила и бутадиена, попивинилялорида, бутиратов, полиэтилена и т.п. Прозрачные подкмерные материалы, покрытые этими составами, могут быть применены для изготовления П.рз.мык или изогнутых окон, крыш, щитов от ветра и особенно ветровых стекол для транспорт ного оборудования, этим составом могут быть покрыты, например,акриловые или поликарбонатные глазные линзы. В ряде областей применения, требующих высокого оптического разрешения, может оказаться необходимой фильтрация покровчог состава перед нанесением его на подложку. В других случаях применения, например, в случае коррозионностойких покрь тий на металлах, небольшая: мутность (менее 5%), обусловленная применением определенных рецептур, например, содерйс щих лимонную кислоту и лимоннокислый натрий, не является вредной и не требует фильтрации. Путем подбора правильной рецептуры, условия нанесения покрытия и предварительной обработки (включая применение грунтовок) подложки, покрытия могут приставать по существу ко всем твердым поверхностям. Прочное стойкое к растворителям поверхностное покрытие дости гается путем удаления растворителя, и летучих материалов. Состав высыхает на воздухе до состояния адгезий, но для обеспечения конденсации остаточных си ланолов в парциальном конденсате необходим прогрев до 5О-150 С. Эуо окончательное отверждение ведет к образова нию сипсесквиоксана и значитепьно увеличивает сопротивление покрытия истиранию Толщину покрытия можно варьировать . способом нанесения, но, как правило,при. меняются покрытия толщиной 0,5-20 мкм и предпочтительно 2-10 мкм. Исключи теяьно Тонкие покрытия могут быть достигнуты при центробежном способе нанесения. Пример 1. 0,2 г ледяной уксусной кислоты добавляют в 200 г водной дисперсии коллоидной окиси кремния, имеющей исходное рН 3,1 и содеришщей 34% Si 02 с диаметром частиц около 15ммкм и WoinO менее вес. % , В подкисленную дисперсй о, образующую метанол и метилтрисиланол, добавлк;ог прн перемешивании 138 г метилтримагжсьсилана. После выдержки в течение одного часа рН состава равно 4,5. Части состава смешивают с гидроокисью аммония или ледяной уксусной кислотой и получают образцы составов с рН- в диапазоне от 3,7 до 5,6, Эти составы выдерживают в тачепие 4 днейдля обеспечения образования: парциального кон.ценсата (OHL в водно-метанопьной дисперсии окиси кремния. Состав содержит 40% твердых веществ, половина из которых 5 0 , другая половина - силоксан. 6 г.. ка кдого состава наносят способом растекания на ориентированные в направлении обеих осей растянутые панели иа полиметилметакрилата размером 100x150x4,7 мм и предварительно очищенные изопропанолом. Покрытые панели сущат на воздухе в течение 1,5 час при комнатной температуре и выдерживают при в течение 4 час в печи с форсированной циркуляцией воздуха. Другие составы разбабляют изопропанолом до содержания твердых веществ 75 вес. %, наносят на акриловые панели и выдерживают в печи аналогичным образом. Другую часть состава выдерживают в течение восьми дней, затем наносят на акриловые панели и подвергают той же обработке в печи. Определяют адгезию и сопротивление истиранию покрытий. Адгезия покрытия, намеренная путем оттягивания клейкой лен ты от насеченной квадратами решетки со стороной ЗД75 мм, была от отличной до хорошей, за исключением частичного обрыва, отмеченного в некоторых из 8-дневных покрытий. Сопротивление истиранию на покрытии определяют трением по кругу (5 оборотов) стальной: тканй с нагрузкой 1,75 кг/см . Затем измеряют увеличение оптического помутнения потертого участка с помощью прибора Гарднера для измерения замутненности на большой .площади. Часть состава, имеющего рН 4,5 и азбавленного изопропанолом до 25%-ного одержания твердых веществ, катализиуют добавлением О,28 вес. % ацетата беиавлтриметиламмония после старения в течение пяти дней.. Катализаторный состав наносят растеканием на прозрачные полиэфирные панели, выпускаемые промышленностью для коллекторов солнечной энергии. Пскрыгие выдерживают при 70 С в течение шести час. Адгезия полученного покрытия отличная, имеет мест некоторое увеличение урсеня пропускания света, сопротивление истиранию хорошее. П р и м е f3 2. Состав, содержащий 37 вес, % твердых веществ, 30% которых составляет SiO. получают путем добавления основной дисперсии коллоидно двуокиси кремния с диаметром частиц 13-14 ммкм, имеющей рН 9,8, содержание N а j О .0,32%, в ме тилтриме тсяссисилан, подкисленный 2,5 вес. % ледяной уксусной кислоты. После четырехчасового перемещения состеш разделяют на несколько частей, рН которых доводят до 3,9j 4,5 или 5,0 добавлением ледяной уксусной кислоты. Эти составы разбавляют до 25%-ного содержания твердых вешесге добавлением изопропанола, выдерживают 4 сутсж, наносят на акриловы панели, подвергают термообработке и ис.пыгывают так же, как и в примере 1. Все панели не меняют прозрачности после истирания стальной тканью. Это увеличение прочности по сравнению с покрытием согласно примеру 1, особенно в случае состава с рН 3,7, связано с каталитическим действием ацетата натрия, образующегося в результате приготовления КОМПОЗИЦИ1;. Неразбавленные составы (37% твердых веществ) менее стабильны и желируют в течение четырехдневного периода старения в присутствии катализатора. Состав, такой же, что и выше, но имеющий рН 4,5 и 25% твердых веществ подвергают старению, в течение 3 дней и используют для покрытия погружением образцов сподуменовых сердечников керамических теплообменников. Остальную часть состава разбавляют до 20%-ного содержания твердых веществ растворителем, состоящим изЛизопрЬпанопа и воды 50:i5O, и используют для покрытия по-. гружением образцов кордиеритных сердечников теплообменников, имеющих относительно наибольщие воздушные проходы. Все псжрытые образцы выдерживаю при 10О в течение 6 час. Три из сердечников каждого типа дополнительно вы держивают при 350 С в течение 20 час Все псжрытия сердечников имеют высоку ipOHHOcTb и стойкость к горячим коррозионным газам. V Примерз. Готовят ряд составов с применением различных триметоксисианов путем добавления соответствующего оличества силана в водную дисперсию оллоидной окиси.кремния, описанной в римере 1,. подкисленной добавлением вес.% ледяной уксусной кислоты до рН ,5. Твёрдые вещества состоят из 50 вес.% 50 вес, % парциального кондената KS4 (ОН. Спустя три дня эти сотавы разбавляют йзопропанолом до 0%-ного содержания твердых веществ. тех случаях, когда Т представляет обой . СР2,СН2СН2 -,СН«СНСН20(СН2)5, - , :СН2СНСО.О(СН2)з желирование наступает в течение трехдневного периода. Составы, разбавленные до 20%-ного содержания твердых веществ йзопропанолом через четыре часа и выдержанные в течение двух дней и составы, приготедаленные выше наносят на чистые акриловые панели способом, шгасанным в примере 1, выдерживают на воздухе в течение 15 мин и подве1эгаю термробработке в течение 4 час при 85 С. Покрытия панели испытывают на сопротивление истиранию выще описанным способом трения стальной тканью. Для составления состава вышеуказанного типа используют смесь силанов: 90 вес. % {ОСН)« и 10 вес. % CPj CHj CH sHOCty примененная в композиции вместо мономе тилтриме токсисилана дает покрытие с 2,0% помутнения. Аналогичный покровный состав, приготовленный из смеси 80% i lOCHjIj и 20% CHg шссоо(сн4;9/ (рнэ)з1 СИ).имел эквивалентное сопротивление истиранию. Эти данные указывают на необходимость применения составов, содержащих основное количество парциального конденса TaCHjSfCOH),Термообработанные покрытия на основе других силсесквиоксанов, например, ,5iOjg иСН,2,(СОО( оказа.пйсь более мягкими, чем сама акриловая по- верхностЬ; П р и м ер 4., Различные количества ме тилтриме токсисилана добавляют в подкисленную водную коллоидную дисперсию, описанную в примере 1, и доводят рН составов до 4,5. Спустя четыре дня, эти составы разбавляют до 20%-ного содержания твердых веществ иэопропанопом, наносят способом растекания на акриловые панели, выдерживают на воздухе и термообрабатывают в течение часов при 85 С. В табл. 1 приведены результаты испы .таний трением стальной тканью различны покрытий. Данные, приведенные в таблице, показывают, что по меньшей мере 25-ЗОвес, , должно присутствовать Е покрытии, П р и м е р 5, Различные количества ацетата натрия были добавлены в окиспенную коллоидную дисперсию, которая первоначально была по существу свободной от со;юй щелочных металлов. В эту дисперсию добавляют метилтриметоксисилан в количестве, достаточном для обра зования покрытия, содержащего 5О% Si О и 50% CHj&i , и доводят рН каждого состава до 4,Б путем добавления ледяной уксусной кислоты. Спустя 4 дня, составы разбавляют изопропанолом до 20%-ного содержания твердых вещест наносят на акриловые панели и подвергают термообработке в течение четырех часов при температуре 85 С, В табл,2 приведены результаты испы- таний стальной псанью в зависимости от количества ацетата натрия, присутствующего в исходной дисперсии. Пшсрытия нанесены через четыре дня, все другие - спустя один день. Как видно из таблицы, применение гидр олизованных этилортосиликатных растворов окиси кремния для получения стойких к истиранию покрытий не дает желательных результатов, Для получения вьюокого сопротивления истиранию окись кремния должна быть в виде коллоидной дгсперсии. Пример. 5О,0 г метилметоксисилана окисляют добавлением 1,0 г уксусной кислоты, 66,7 г Коллоидной дистюрсии сясиси кремния, согласно примеру 2, добавляют в подкисленный силан для получения водно мётанольной дисперсии сжиси кремния и растворимого парциального конденсата. Твердые вещества состоят из 40% S Ог и 60% парциального конденсата CH«j5i(OH}. После разбавления изопропанолом до 22,5%-ного содержания твердых веществ, доводят рН до 5,35. Через 5 дней состав фильтруют и наносят на панели из полидиэтален.гликоль-бис-алкилкарбоната, обработан- ные погружением на 16 час в 1О%-ный . раствор падрокжиси калия. Покрытие подвергают термообработке при в течение 2 час. Вторую часть состава катализируют добавлением 0,1 вес.% ацетата триметилбензиламмойкя, наносят на посеребрённые акриловые панели и на панели из полккарбоната, предварительно обрабо.-, ,, Катализированные покрытия термообрабатывают при 85 С в течение 2 час. , Покрытие панели испытывают трением ;па кругу стагъной тканью, Д- помутнение менее 1%. Панели на прозрачного поликарбоната грунтуют 5%-ным раствором модифицированной силаном смолы и сушат на воздуха. Грунтовка представляет собой смесь 20% р амикоэтил- Х -аминопропилметоксисилана и жидкой эпоксидной смолы. Грунтованные панели покрывают составом как в примере 1 (рН 3,9), разбавленным изопропанолсм до 25%-ного содержания твердых веществ и содержащим 0,2 вес.% ацетйта триметиябензипаммония. Покрьь-i: тие выдерживает испытание на адгезию отрыванием левты от насеченного квадратами покрытия, н имеет отличное сопротивление истиранию. Примере, 75,7 ввс,ч.1 метилтриметоксисйлава, подкисленного 18,9 вес.ч, уксусной кислоттЕЛаСмешиваютс 121,1 вес.ч. яоялоидной дисперсии окиси кремния, содержащей 50% -тердых веществ. Через пять часов для обеспечения рН 4,5 добавляют 8 вес.ч. уксусной кислоты. Через 11 час добавляют 1ОО вес.ч. изопропанола, выдерживают 3,5 сут, наносят погружением на растянутые акриловые панели. Погсрытие сушат на воздухе и подвергают термообработке в течение 4 чассж при 85°С. Панели с покрытием помещают в камеру испытаний на влагостойкость при74с и 10О% влажности. Другие псжрытые па нели подвергают атмосферным испытаниям по методике А TMQ-25-7O. Для сравнения испытанию подвергают акриловый лист покрытый покймером поликремниевой кислоты и фторолефингидроксиапкилвинилового эф1фа. Акриловую панель, покрытую предлагаемым составом подвергали атмосферным испытаниям в течение 21 дня, затем подвергают истиранию стальной тканью при нагрузке 1,75 кг/см, поверхность не имела видимьх царапин после 5 оборотов. Акриловые панели, покрытые и обработанные, как и выше, подвергают испы11тавию для использования их в качестве ветровых стекол для транспортного обор дования. Заметного изменения поверхности от контакта с бензолом, толуолом, ксилолом, трихлорэтаном, ацетоном, етилацетатом, бутиламином, метанолом, нзопропанолом, антифризом, бензином или моторным маслом обнаружено не было. Другую акрилсжую панель подвергают истиранию дворником для ветрового стекла при нагрузке 0,15 кг/25,4 мм длины, двигающимся по дуге со скоростью 80 циклов/мин. При этом набрызгивают 15%-ный раствор хлористого натрия на поверхность испытываемой панели с 5 мин интервалами. Испытание заканчивают после 12420 циклов, на дуго вом участке поверхности не отмечено никакого видимого эффекта. Термостойксють покрытия определяют воадействие1й температурнымициклами от - 18 С до +7О С в течение 20 мин После шести таких циклов покрытие остается без изменения. Испытания показали, что предлагаемые покрытия обладают отличными поГОДО-, хим- и термостойкостью. При м е р 9. Состав, как в примере 8, но без изопропанола напыляют начистые алюм11ниевые панели. После сушк на воздухе в течение 24 час покрытие . подвергают атмосферным испытаниям е повышенной влажностью. Через 100 час испытания панели йоказывают очень низкую С1;енень коррозии (2%) без образ ования раковин на покрытии, что делает возможным применение этих составов в качестве коррозионноетойких покрытий для металла. Приме р 1О. Муравьиную и мале кислоту разбавляют до 25%-ной концентрации водным изопропанолом (50:50). Щавелевую кислоту разбавляют до 12,5%-.ной: концентрации тем же раст ворителем. Каждую из разбавленных кис лот добавляют по отдельности к 10 г водной коллоидной дисперсии окиси крем ния с ЗО%-ньм содержанием твердых ве ществ и диаметром частиц 13-14 ммкм до рН 3,5-4,1. В каждую из подкисленных проб окиси кремния добавляют по 6.,0 г метилтриметоксисилана. После 30 мин перемешивания, содержание твер дых веществ в пробах доводят до 25% добавлением изопропанола, после чего состав выдерживают 18 час. Состав на основе щавелевой кислоты содержит небольшое количество осадка, который, оседает во время старения. Под

12 вергнутые старению составы наносят способом растеканкя на микроскопные предметные стекла, сушат на воздухе и подвергают термообработке при 100 С 2, 5 часа. Чистые термообработанные покрытия §спытывают на сопротивление истиранию карандашной резинкой. Сопротивление истиранию состава, подкисленного муравьиной кислотой, было отличным, а покрытие на основе малеиновой и щавелевой, кислот показало очень хорошее сопротивление истиранию, Пример 1, В условиях примера Ю используют 25%-нйй раствор гликолевой кислоты и коллоидной дисперсии окиси кремния, содержашеД 0,05% и имеющей первоначальное рН 3,1. Смесь разбавляют изопропанолом до 25%-ного содержания твердых веществ,рН составил о 3,6. После 4 час старения на 25 г состава вводят 0,15 г 1О%-ного раствора катализатора ацетата бензилтриметипаммония, что приводит к повышению рН до 4,7. Покрытие наносят на предметное стекло и подвергают термообработке,оно имело хорошее сЬпротивление истиранию при испытании )езянкой. В этот сослав дополнительно вводят 0,5 г 10%-ного раствора триэтиламина в изопропаноле до рН .5,2. Термообработанное покрытие на предметных стеклах, показывает очень хорошее сопротивление истиранию, но имеет незначительнх (3%-ное помутнение), снижение светопропускной способности-- после термообработ ки.Эта небольшая степень помутнения не имеет значения в неоптических областях; применения. Пример 12. Три разных водных коллоидных раствора окиси кремния смешивают для получения дисперсии с 32%-ным содержанием твердых веществ, одна треть которых имеет диаметр частиц от 50 до ,70 ммкм, одна треть - от 15 до 17 ммкм и одна треть - от 6 до 7 ммкм, причем содержание Woi2 составляет 0,2 вес. %. К 87,5 г коллоидной дисперсии окиси кремния добавляют 2,25 г уксусной кислоты в 10 мл. воды, быстро добавляют 45 г метилтриметоксисилана и смесь взбалтывают, спустя 45 мин гидролиз считается завершенным. Для получения покровного состава с рН 5,4 , содержащего 25% твердых веществ ( в расчете на вес3102иСН2, Д авляют 57,75 г изопропанола. После двухдневного старения раствордисперсию коллоидной окиси кремния и парциального конденсата фильтруют и часть наносят на акриловый лист толщиной 3,175 мм. После просушивания на воздухе в течение 30 мин, покрытие под вергают термообработке в течение 4 час при 80 С. При испытании на сопротивление истира нию трением стапьной тканью не было отме чено никакого помутнения при 25 оборотах и нагрузке 1,75 до 2,45 кг/смГ Исключительная прочность этого покрытия является результатом более выесясой степени уплотнения частиц, достигнутого благодаря смешению частиц рааличньк размеров.

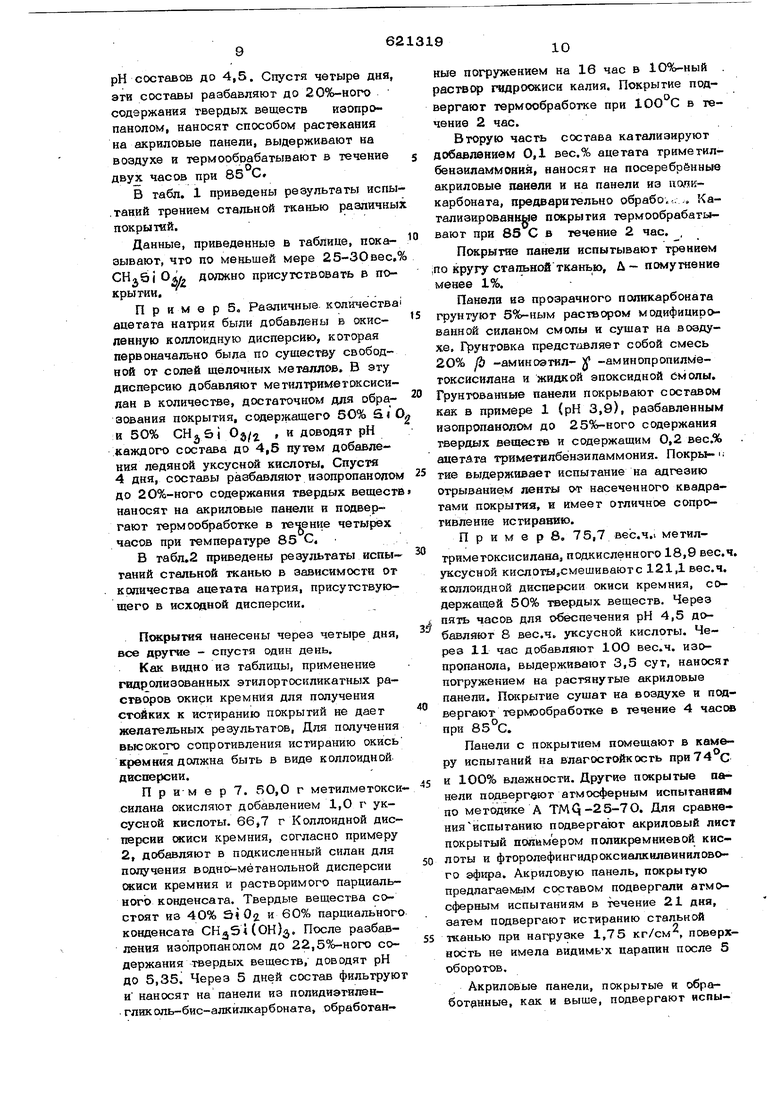

Состав термообработанного покрытия

10% СН, 90%

20% СН 80% Si02

30% 7О%в02

40% СН 505/2

60%

50% B0%ei02.

иг

Покрытие отсловяоюь прн термообработке.

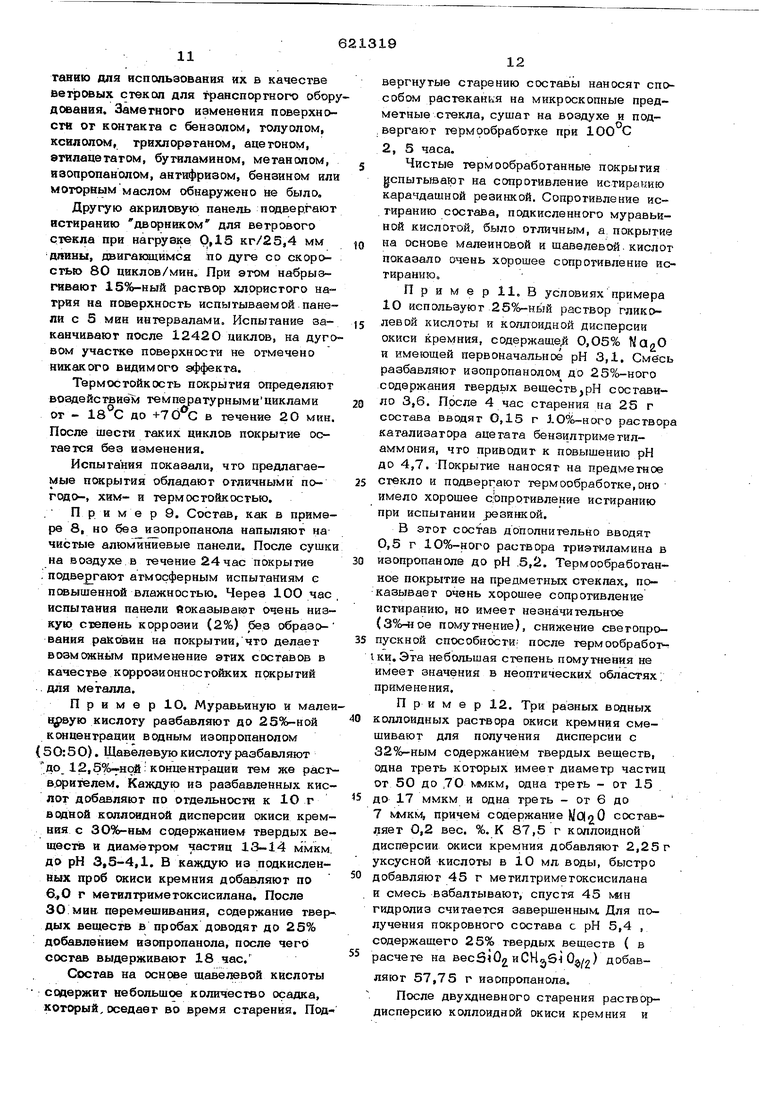

Ацетат натрия, вес.

О

0,0625 0,125 0,25

0,5О

1,0

2,0

Покрытия нанесены через четыре пня, все щ)угйе спустя один день.

Помутнение , %

1,0

Табпица2

Помутнение, %

1,0 0,3

о,з

0,5 0,8 0,3

14,8 Вторую часть состава наносят способом растекания на отливку толщиной 2,54 мм из сополимера стирола и акрилонитрола, загрунтсеанную модифицированное силеном эп(жсиднсАсмолой. После сушки в течение 30 мин воздухом покрытие подвергают термической обработке в течение б час при . Термообработанное покрытие имеет отличное сопротивление истиранию при испытании трением стальнсЛ ткаиью. Испытание покрытия на отрыв не приводит к отслаиванию,.. Таким образом, предлагаемый состав дает покрытия с псеышенным сопротивлением истиранию и прочностью. Таблица

15

Формула ивобрвтвния 1, Состав для покрытия, содержащий двуокись крвмння, продукт гидролиза с рганотриметоксисилана, катализатор отверждения, ииаший алифатический спирт, органическую кислоту в воду, отличающийся тем, что, с целью повышения сопротивления истиранию и прочности псжрытия, в качестве двуокиси кремния состав содержит йоялоидную двуоквсь кремния, в качестве продукта гидропява - продукт гидролиза органогриметоксисилана о&цей формулыТ 0 {ОСЯз)|у; где Т - алкил С| - С,, винил, 3,3,3-трифторпри1ил, -глидидоксипропил, J -метакрилоксипропил, а в качестве катализатора.- соединение, выбранное ив группы: натриевая соль органической кислоты, аминоваясоль карбововой кислоты, ацетат бенаилтриметиламмЪния, при следующем соотношений .компонентов, вес. %:

16

Копловдная двуокись кремния1-30

Продукт гидролиза3-45

Катализатор олзержденияO,05-1,S

Низший алифатический спирт1O-SO

Органическая кисиот в копичестве обеспечивающемрН 3-6 Водадо 1ОО.

Источники информашйс, принятые во внимание при экспертизе:

кл. 2вО-2в.6, 1972.

Авторы

Даты

1978-08-25—Публикация

1974-11-11—Подача