ССЫЛКА НА СООТВЕТСТВУЮЩУЮ ЗАЯВКУ

Данное заявление испрашивает приоритет по Предварительной заявке США №61/614297, поданной 22 марта 2012 года, содержание которой включено в качестве представленного в полном объеме ссылочного документа к настоящему документу.

ЗАЯВЛЕНИЕ О ФИНАНСИРОВАНИИ ИССЛЕДОВАНИЙ ИЛИ РАЗРАБОТОК ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

Это изобретение было создано при поддержке правительства по контракту № DE-FC36-08GO18027, заключенному с Департаментом энергетики. Правительство имеет определенные права на это изобретение.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Полимерная пленка и другие подложки широко используются для внутреннего и наружного применения. Часто требуется, чтобы полимерная пленка и подложки имели специальное покрытие, защищающие от волн, царапин и других дефектов. Тем не менее, полимерные поверхности, как правило, являются несколько мягкими и легко царапаются или портятся. В результате ударов или другого контакта с абразивными частицами незащищенная полимерная поверхность может поцарапаться, а контактирование с материалом при мытье также может привести к повреждению. Для решения этой проблемы на полимерную пленку и подложки иногда наносят защитные покрытия. Отверждаемые ультрафиолетовым излучением и другие радиационно-отверждаемые акриловые покрытия могут применяться для некоторых полимерных поверхностей, чтобы обеспечить защитный слой, который иногда называют твердым покрытием.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

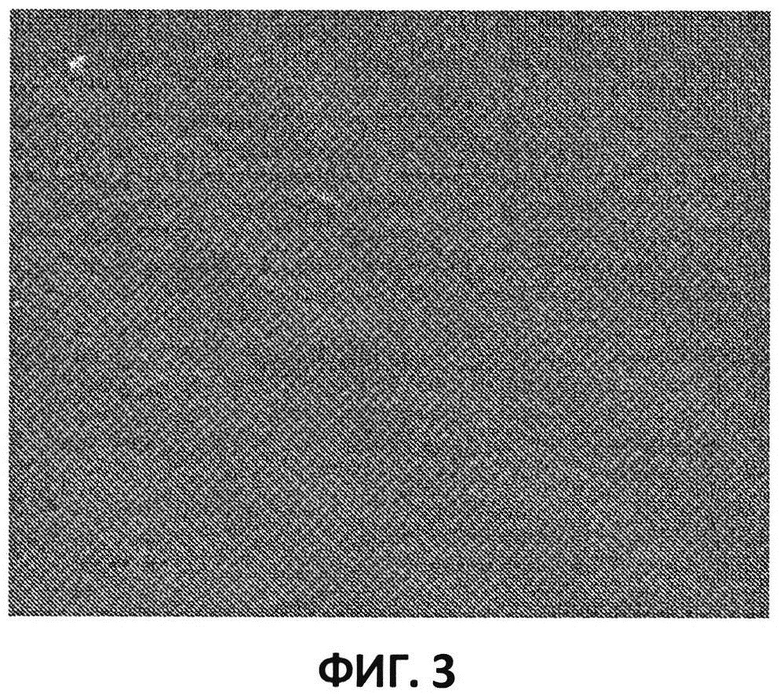

Настоящее описание изобретения относится к композициям покрытий, которые могут быть применены для полимерных поверхностей. Полученные покрытия, как правило, хорошо пристают/наносятся к/на полимерные подложки даже после ускоренного испытания на атмосферные воздействия, что может сделать их полезными для применения, например, в области преобразования солнечной энергии. Композиции для покрытия, как правило, обеспечивают покрытия, которые более устойчивы к истиранию, чем полимерные субстраты, что подтверждают измерения матовости после абразивного истирания падающим песком. В некоторых вариантах осуществления, покрытые изделия, описанные здесь, становятся легко очищаемыми и/или препятствуют накоплению пыли.

С одной стороны, настоящее описание изобретения относится к композиции покрытия. Композиция покрытия состоит из полимера или сополимера полиметилметакрилата, мономера и стабилизатора ультрафиолетового света. Полимер или сополимер полиметилметакрилата имеет среднюю молекулярную массу не менее 50.000 грамм на моль. Мономер, который может состоять из одного или нескольких мономеров, включает, по меньшей мере, одно из следующих веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметакрилат. Алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат и/или циклоалкилен-диметакрилат составляет минимум 80 процентов от массы мономера.

С другой стороны, настоящее описание изобретения относится к изделию, состоящему из подложки и первого слоя покрытия поверхности подложки. Первый слой покрытия получают путем отверждения композиции покрытия, описанной в настоящем документе. В некоторых вариантах осуществления изделие дополнительно включает в себя второй слой покрытия, который наносится на первый. В некоторых из этих вариантов осуществления, второй слой покрытия содержит частицы диоксида кремния со средним размером частиц до 500 нанометров.

С другой стороны, настоящее описание изобретения относится к способу изготовления изделия. Способ включает контактирование поверхности подложки с композицией для покрытия, описываемой в данном документе; удаление органического растворителя, если он присутствует, из композиции покрытия и отверждение композиции под воздействием актиничного излучения для формирования первого слоя покрытия на поверхности полимерной подложки. Как правило, в данном способе, композиция покрытия включает фотоинициатор.

В некоторых вариантах осуществления, из указанных выше аспектов, касающихся изделия или способа изготовления изделия, подложка является полимерным субстратом. В других вариантах осуществления подложка представляет собой термопластичный субстрат. В некоторых из этих вариантов осуществления, подложка включает в себя акрил, сложный полиэфир, поликарбонат, смесь ПВДФ и ПММА или их комбинацию.

В данном заявлении такие артикли, как "a", "an" и "the" не означают только конкретное вещество, но включают общий класс, конкретный пример которого может использоваться для иллюстрации. Артикли "a", "an" и "the" взаимозаменяются понятием "по крайней мере, один". Фраза "по крайней мере, один из", означает по меньшей мере, один из следующего перечня и относится к любому из его пунктов и любой комбинации из двух или более элементов перечня. Все числовые диапазоны указаны с учетом их конечных точек и дробных значений между конечными точками, если не указано иное. Понятия "алкильная группа", "алкилен" и приставка "алк-" включают группы как с линейной, так и с разветвленной цепью. "Алкилен" является двухвалентной формой "алкила". Если не указано иное, алкильные или алкиленовые группы в данном описании имеют до 20 атомов углерода. Циклоалкильные и циклоалкиленовые группы могут быть моноцикличными или полицикличными и, если не указано иное, имеют от 3 до 10 атомов углерода в кольце. Алкильные, алкиленовые, циклоалкильные и циклоалкиленовые группы содержат только атомы углерода и водорода.

Термин "растворитель" относится к однородной жидкости материала, которая может включать одно или несколько соединений и которая может включать в себя или не включать воду, способной, по меньшей мере, частично растворять композицию покрытия, описанную в настоящем документе, при 25°С.

Термин "полимер" относится к молекуле, которая имеет структуру, состоящую из многократного повторения звеньев, образованных, фактически или теоретически, из молекул с низкой относительной молекулярной массой.

Термин "мономер" относится к молекуле с низкой относительной молекулярной массой, которая может соединяться с другими и образовывать полимер, который может быть акриловый полимером или сополимером.

Термин "акриловый" включает акриловые и метакриловые полимеры, которые могут быть сополимерами, образованные из одного или нескольких акрилатов или метакрилатов или других виниловых мономеров.

Приведенное выше краткое изложение настоящего изобретения не описывает каждый вариант осуществления изделия или каждый вариант осуществления настоящего изобретения. Описание, которое следует ниже, в частности, иллюстрирует варианты примеров осуществления. Следует понимать, таким образом, что схемы и дальнейшее описание приводятся только для иллюстрации и не должны рассматриваться как неоправданно ограничивающие область настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Что представляет собой изделие, можно более полно понять при рассмотрении следующего подробного описания различных вариантов осуществления настоящего изделия с прилагаемыми схемами, на которых:

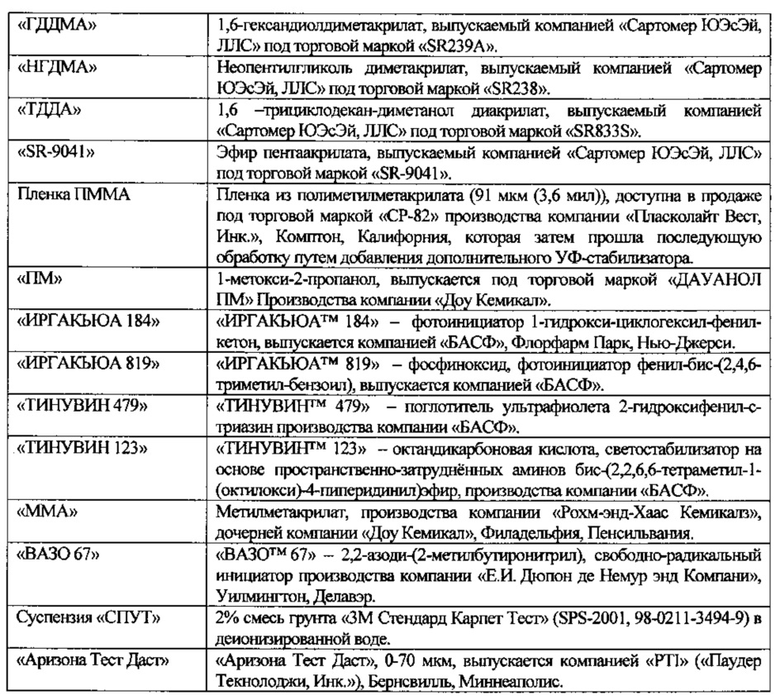

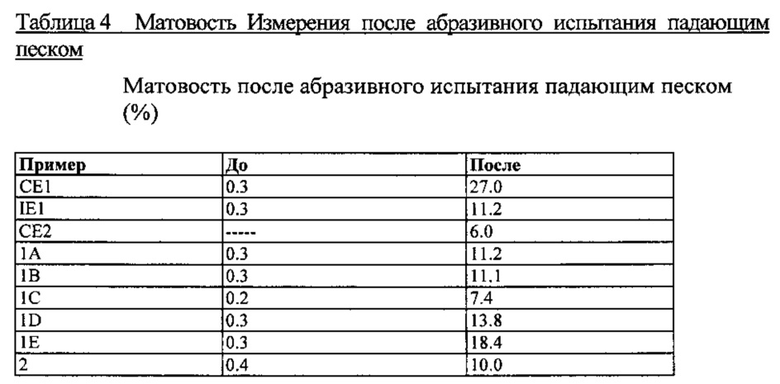

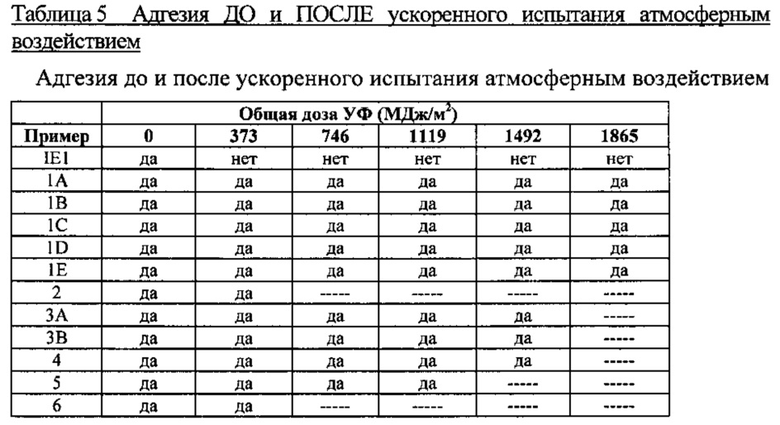

ФИГ. 1 - это снимок, полученный с помощью сканирующего электронного микроскопа, при увеличении репрезентативной поверхности Образца 1С в 60,000х, после ускоренного испытания на атмосферные воздействия;

ФИГ. 2 - это снимок, полученный с помощью сканирующего электронного микроскопа при увеличении репрезентативной поверхности Образца 1D в 60,000х после ускоренного испытания на атмосферные воздействия; и

ФИГ. 3 - это снимок, полученный с помощью сканирующего электронного микроскопа, при увеличении репрезентативной поверхности Образца 3В в 60,000х, после ускоренного испытания на атмосферные воздействия.

ПОДРОБНОЕ ОПИСАНИЕ

Область, в которой могут быть полезны износостойкие полимерные поверхности, - это область преобразования солнечной энергии, в которой солнечный свет преобразовывается в электроэнергию. Технология концентрированной солнечной энергии (КСЭ, что также означает "концентрация солнечной энергии") использует солнечный свет для нагрева теплоносителя и последующей передачи тепловой энергии (например, для отопления) или ее конвертации в электроэнергию (например, путем использования турбогенератора). В системах КСЭ обычно используются линзы или отражатели, которые фокусируют солнечный свет на большом пространстве в маленький пучок. Затем концентрированный солнечный свет используется в качестве источника тепла для обычной электростанции (например, генератора паровой турбины). Фотоэлектрические системы или фотогальванические электрогенерирующие установки, использующие концентрированный солнечный свет (ФЭС), включают фотоэлементы или другие фотоэлектрические материалы, которые преобразуют энергию солнечного света в электрическую. Светоотражающие, преломляющие или оба отражающие и преломляющие элементы используются для концентрирования солнечного света на фотоэлектрических элементах или материалах. Использование светоотражающих и/или светопреломляющих материалов позволяет уменьшить количество более дорогих фотоэлектрических материалов, необходимых для системы.

Для того чтобы преобразование солнечной энергии могло конкурировать с более традиционными источниками электроэнергии, продолжается вестись работа над снижением затрат и/или повышением эффективности систем преобразования солнечной энергии. Зеркало в сборе, основу которого вместо стеклянных зеркальных систем составляют посеребренные полимерные зеркальные пленки, способствует снижению стоимости монтажа системы солнечных полей на 20% и более, но полимерная зеркальная пленка менее устойчива к истиранию и хуже очищается, чем ее аналоги на основе стекла.

Свойство отражателей и линз, используемых в системах преобразования солнечной энергии, хорошо очищаться без повреждений очень важно, так как загрязнение и царапины на их поверхности могут отрицательно повлиять на точность направления лучей света от этих элементов. Примеры негативных последствий от загрязнения и царапин на поверхности включают потери на отражении от зеркальных пленок, снижение концентрации света от линз Френеля и нарушение реотражения от световозвращающих элементов. Потери при зеркальном отражении непосредственно приводят к снижению количества получаемой энергии. Поэтому необходимо улучшить коэффициент зеркального отражения поверхности полимерных зеркальных пленок, чтобы их производительность не уступала зеркальным системам, выполненным на основе стекла.

Композиция для покрытия согласно настоящему описанию изобретения обеспечивает, как правило, износостойкое покрытие полимерных поверхностей. Композиции для покрытия, в основном, хорошо прилипают к полимерным поверхностям даже после испытания на атмосферное воздействие. Кроме того, в некоторых вариантах осуществления покрытие можно чистить или устойчиво к пыли.

Композиция покрытия в соответствии с настоящим описанием включает в себя полимер полиметилметакрилат (ПММА), который может быть гомополимером или сополимером. Полимер ПММА или сополимер имеет среднюю молекулярную массу не менее 50000 грамм на моль. В некоторых вариантах осуществления настоящего изобретения полимер или сополимер ПММА имеет среднюю молекулярную массу не менее 75000 грамм на моль, 100000 грамм на моль, 120000 грамм на моль, 125000 грамм на моль, 150000 грамм на моль, 165000 грамм на моль или 180000 грамм на моль. Полимер или сополимер ПММА может иметь среднюю молекулярную массу до 500000 грамм на моль, в некоторых вариантах осуществления - вплоть до 400000 грамм на моль, а в некоторых - до 250000 грамм на моль. Следует понимать, что полимер или сополимер ПММА, как правило, представляет собой линейный полимер или сополимер. Если средняя молекулярная масса полимера или сополимера ПММА составляет свыше 50000 грамм на моль, как описано в любом из указанных выше вариантов осуществления, то он имеет достаточно длинную полимерную цепь для взаимопроникновения с сеткой диакрилата или диметакрилата после отверждения. Не желая быть связанными соответствием какой-либо теории, авторы полагают, что в результате разрыва цепи, вызванного воздействием УФ-света, цепи полимера или сополимера ПММА в отвержденной композиции для покрытия не высвобождаются полностью.

Величину средней молекулярной массы можно измерять, например, с помощью гель-проникающей хроматографии (т.е. эксклюзионной хроматографии размеров (ЭХР)) с использованием способов, известных в данной области. В основном, средняя молекулярная масса полимера или сополимера ПММА, применяемого в настоящем изделии, соответствует любому из вышеупомянутых вариантов осуществления, как определено ЭХР с помощью 4 колонок "PL-GEL" («Полимер Лэбс», Англия), 30×0,78 см, последовательно, с диаметром частиц геля 5 мкм и номинальной пористостью отдельных колонок: 500, 103, 104 и 105 соответственно. Растворы-образцы, концентрацией примерно 0,2% (масса/объем), получают, растворяя в дистиллированном тетрагидрофуране, который также является хроматографическим элюентом. Перед инъекциями растворы фильтруют мембранными шприцевыми фильтрами размером пор 0,45 микрометра. Объем инъекции 200 мкл и скорость потока элюента 1 куб. сантиметр в минуту. В полимерные растворы может добавляться О-дихлорбензол для соблюдения внутреннего стандарта расхода. Калибровка колонки может устанавливаться согласно стандартам узкого распределения ПММА («Полимер Лэбс», Англия), а полиномиальное уравнение третьего порядка можно получить из регрессионного анализа. Для сравнения хроматограмм, полученных из различных образцов, площади пиков могут быть нормализованы. Данный способ описан в Лаззари М. и Шиантор О. Полимер 41 (2000) 6447-6455.

Полезные сополимеры ПММА включают образования из С2-C8-алкилакрилата или метакрилата, или С3-С8-циклоалкил-акрилата или метакрилата в сочетании с метилметакрилатом. В некоторых вариантах осуществления, сополимер полиметилметакрилата включает, по меньшей мере, один из следующих веществ: этилакрилат, этилметакрилат, бутилакрилат или бутил-метакрилат. В некоторых вариантах осуществления сополимер получают из исходных мономеров, в том числе из метилметакрилата в диапазоне от 50 весовых процентов до 90 весовых процентов (в некоторых вариантах от 60 до 85 весовых процентов) и С2-С8-алкилакрилата или метакрилата или С3-С8-циклоалкилакрилата или метакрилата в диапазоне от 10 весовых процентов до 50 весовых процентов (в некоторых вариантах от 15 до 40 весовых процентов), в расчете на общую массу мономеров. В некоторых из этих вариантов осуществления С2-С8-алкилакрилат, метакрилат, С3-C8-циклоалкилакрилат или метакрилат являются этилакрилатом или н-бутил-метакрилатом. Полезные сополимеры ПММА производятся серийно, например, компанией «Доу Кемикал», Мидлэнд, штат Мичиган, под торговой маркой «ПАРАЛОИД» и компанией «Люсайт Интернэшнл, Инк.», Мемфис, Теннеси, под торговой маркой «ПЕРПЕКС» и «ЭЛЬВАСАЙТ». В полимерном изделии, описанном выше, сополимер, доступный под торговой маркой «ПАРАЛОИД В44» производства компании «Доу Кемикал», как сообщается, представляет собой сополимер, образованный из 70,3 молярных процентов метилметакрилата, 28 молярных процентов этилакрилата и около одного молярного процента бутилметакрилата и имеющий среднюю молекулярную массу 105000 грамм на моль. Кроме того, в данном изделии сополимер, доступный под торговой маркой «ПАРАЛОИД B48N» производства компании «Доу Кемикал», как сообщается, представляет собой сополимер, образованный из 74,5 молярных процентов метилметакрилата и 25,5 молярных процентов бутилакрилата и имеющий среднюю молекулярную массу 184000 грамм на моль. В некоторых вариантах осуществления, использование сополимера метилметакрилата и н-бутил-метилакрилата в композициях для нанесения покрытий, описываемых в данном документе, улучшает сопротивление истиранию композиции покрытия, о чем свидетельствует уменьшение матовости после абразивного истирания падающим песком, о чем сказано в примерах ниже (например, при сравнении Примера 2 и Примера 1В).

Учитывая относительно высокие молекулярные массы полимера или сополимера полиметилметакрилата в композиции для покрытия, описываемого в данном документе, полимер или сополимер ПММА в композициях для нанесения покрытий, описываемых в данном документе, не считаются "макромером", таким как описано в Международной патентной публикации № WO 98/27171 (Кристиан). Кроме того, ПММА полимер или сополимер, как правило, являются нефункциональными. То есть полимер или сополимер ПММА обычно не содержит реакционноспособные функциональные группы, такие как карбоновые кислоты, сульфоновые кислоты, аминогруппы и полимеризующиеся углерод-углеродные двойные связи.

Композиция покрытия в соответствии с настоящим описанием изобретения включает в себя алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметакрилат. Алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметакрилат может легко переходить в жидкое состояние при комнатной температуре. Алкилен-диакрилат или -диметакрилат, как правило, является С2-С10-алкилен-диакрилатом или -диметакрилатом, или С4-С6-циклоалкилен-даакрилатом или -диметакрилатом, без заместителей в алкиленовой или циклоалкиленовой группе. Алкиленовая группа диакрилата или диметакрилата, по определению, не содержит никаких гетероатомов или функциональных групп, которые прерывают углеродную цепь, и циклоалкиленовая группа диакрилата или диметакрилата, по определению, не содержит в кольце никаких гетероатомов. Алкиленовая группа может иметь линейную или разветвленную цепь. Не желая быть связанными соответствием какой-либо теории, авторы полагают/ считается, что разветвление в алкиленовой группе может привести к тому, что отверждаемое покрытие будет иметь более низкий модуль упругости, что может увеличить стойкость к истиранию отверждаемых покрытий в некоторых вариантах осуществления. Примеры полезных дифункциональных акрилатов и метакрилатов включают гександиолдиакрилат, гександиол диметакрилат, неопентилгликоль диакрилат и неопентилгликоль диметилакрилат.

Было обнаружено, что композиции покрытий, описанные в настоящем документе, имеют хорошую адгезию к полимерным подложкам после отверждения даже при отсутствии алкиленоксигрупп в акриловых мономерах. В отличие от них, свойство адгезии или гибкости некоторых отверждаемых защитных покрытий и красок зависит от алкиленоксигрупп (см., например, Патент США №7,943,681 (Ли и др.) и Патентной публикации США №2008/0026334 (Уильямсон и др.). Апкоксигруппы, содержащиеся в отвержденных покрытиях, могут иметь тенденцию к окислению с течением времени под воздействием УФ-света. Соответственно, алкиленовый или циклоалкиленовый диакрилаты или диметакрилаты не образовываются из алкоксилированных диолов и свободны от этиленоксидных и пропиленоксидных групп.

Алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат и/или циклоалкилен-диметакрилат в композициях для нанесения покрытий, описанных здесь, составляют, по крайней мере, 80 процентов по массе мономера. В некоторых вариантах осуществления алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат и/или циклоалкилен-диметакрилат составляют не менее 85, 90, 95, 96, 97, 98, 99 или даже 100 процентов от массы мономера. Другими словами, другие мономеры (например, акриловые мономеры), кроме алкилен-диакрилата, алкилен-диметакрилата, циклоалкилен-диакрилата и/или циклоалкилен-диметакрилата, в композиции для покрытия составляют не более (т.е. менее) 20, 15,10, 5, 4, 3, 2 или 1 процента по массе, в расчете на общую массу мономера. В некоторых вариантах осуществления, композиция покрытия может практически не содержать другие мономеры (например, акриловые мономеры), помимо алкилен-диакрилата, алкилен-диметакрилата, циклоалкилен-диакрилата и/или циклоалкилен-диметакрилата. В некоторых вариантах осуществления мономер в композиции для покрытия может состоять из алкилен-диакрилата, алкилен-диметакрилата, циклоалкилен-диакрилата, циклоалкилен-диметакрилата или их комбинации.

Композиции покрытий, описанные в данном документе, следовательно, не имеют значительного содержания монофункциональных акрилатов или метакрилатов. «Значительное» содержание монофункционального акрилата или метакрилата означает количество, которое может уменьшить плотность сшивания и снизить сопротивление истиранию. «Значительное» содержание монофункционального акрилата или метакрилата может быть выше около 15 процентов по весу, в расчете на общую массу мономера в композиции для покрытия. В некоторых вариантах осуществления мономер включает не более 15, 10, 5, 4, 3, 2, 1 или процентов по весу монофункционального акрилата или метакрилата, в расчете на общую массу мономера в композиции для покрытия.

Композиции покрытий, описанные в настоящем документе, также не имеют значительного содержания три-, терра- или высших функциональных акрилатов или метакрилатов. «Значительное» содержание три-, терра- или высшего функционального акрилата или метакрилата означает количество, которое может привести к хрупкости композиции покрытия, слишком высокому модулю упругости или к тому, что акриловые или метакриловые функциональные группы композиции покрытия не вступят в реакции, любая из которых может поставить под угрозу стойкость к атмосферному воздействию композиций для покрытия. «Значительное» содержание три-, терра- или высшего функционального акрилата или метакрилата может быть выше 10 процентов по весу, в расчете на общую массу мономера в композиции для покрытия. В некоторых вариантах осуществления мономер включает не более 7,5, 5, 4, 3, 2 или 1 процента по весу три-, терра- или высшего функционального акрилата или метакрилата, в расчете на общую массу мономера в композиции для покрытия.

Когда модуль упругости покрытия слишком высок, несоответствие модуля после воздействия окружающей среды может вызвать образование трещин или расслоение. Пример высокого модуля покрытия приведен в Иллюстративном примере 1 ниже. Только лишь после одного цикла атмосферного воздействия в специальном устройстве для атмосферных испытаний покрытие с высоким модулем упругости, полученное только из 1,6-гександиолдиакрилата и фотоинициатора, было легко удалено с ПММА-субстрата путем оценивания адгезии, описанного в примерах ниже. Кроме того, Иллюстративный пример 2 показывает, что покрытие, полученное из пентаакрилата, которое выпускает компания «Сартомер ЮЭсЭй ЛЛС» (Экстон, Пенсильвания.) под торговой маркой «SR-9041», приобретает большую матовость при атмосферном воздействии, чем материал в Иллюстративном примере 1, что может быть обусловлено непрореагировавшей акрилатной группой. Такой результат можно считать типичным для высокосшитых покрытий, как и те, что могут иметь место, если в композициях для нанесения покрытий, описанных в данном документе, будет использовано значительное количество три-, терра- или высшего функционального акрилата или метакрилата.

В некоторых вариантах осуществления покрытие, полученное из композиции, описанной в настоящем документе, имеет растяжимость менее 50% (в некоторых вариантах осуществления, менее 25% или менее 10%). Композиции покрытий, в любом из своих вариантов, как правило, не включают уретановые акрилаты, которые обычно имеют более низкий модуль упругости и высокое относительное удлинение, или содержат не более 10, 5, 3 или 1 процента по весу акрилата уретана на общий вес мономера в композиции для покрытия. Кроме того, по определению, алкиленовый или циклоалкиленовый диакрилаты или диметакрилаты не образовываются из уретанов и свободны от уретановых групп и мочевины.

В композициях для нанесения покрытий, описанных в данном документе, различные соотношения мономера, содержащего хотя бы одно вещество: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат по отношению к полимеру или сополимеру полиметилметакрилату, могут быть полезными. В любом из вариантов осуществления полимера или сополимера полиметилметакрилата или мономера, описанного выше, весовое соотношение мономера, содержащего хотя бы одно вещество: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат по отношению к полимеру или сополимеру полиметилметакрилату, может находиться в пределах от 0,75:1 до 15:1. Кроме того, в любом из вышеупомянутых вариантов осуществления, мономер может присутствовать в композиции в диапазоне от 20 процентов до 90 процентов по массе (в некоторых вариантах осуществления, от 20 процентов по массе до 80 процентов по массе или от 23 процентов по массе до 75 процентов по массе), в расчете на общую массу нелетучих компонентов композиции. Полимер или сополимер ПММА может присутствовать в композиции в пределах от 2 процентов до 40 процентов по массе (в некоторых вариантах осуществления от 4 процентов до 40 процентов по массе, например до 39, 38 или 37 процентов по массе) в расчете на общую массу нелетучих компонентов композиции. В некоторых вариантах осуществления, например, варианты, в которых композиция для покрытия не содержит наполнитель, весовое соотношение мономера, содержащего, по крайней мере, одно из следующих веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат, находится в диапазоне от 0,75:1 до 5:1, от 1:1 до 4:1 или от 1,5:1 до 3:1 по отношению к полимеру или сополимеру полиметилметакрилату. В любом из этих вариантов мономер может присутствовать в композиции в пределах от 40 процентов до 90 процентов по массе (в некоторых вариантах осуществления, от 41, 42, 43, 44, или 45 процентов по массе до 90 или 80 процентов по массе), в расчете на общую массу нелетучих компонентов композиции, и полимер или сополимер ПММА может присутствовать в композиции в пределах от 20 процентов до 40 процентов по массе (в некоторых вариантах осуществления от 20 процентов по массе до менее чем 40 процентов по массе, например до 39, 38, или 37 процентов по массе) в расчете на общую массу нелетучих компонентов композиции. В некоторых вариантах осуществления, например, когда композиция для покрытия включает в себя наполнитель, как описано более подробно ниже, весовое соотношение мономера, содержащего, по меньшей мере, одно вещество: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат, находится в диапазоне от 0,75:1 до 15:1, от 0,75:1 до 12,5:1 или от 1:1 до 10:1 по отношению к полимеру или сополимеру полиметилметакрилату.

Композиции покрытий настоящего изобретения хорошо прилипают к полимерным подложкам, а в некоторых вариантах осуществления явно устойчивы к вредному воздействию коэффициента теплового расширения, несоответствию коэффициента расширения или несоответствию коэффициента влажности, при атмосферном воздействии. В некоторых вариантах осуществления, например, когда весовое соотношение мономера, содержащего, по меньшей мере, одно из следующих веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат, находится в диапазоне от 1:1 до 10:1 по отношению к полимеру или сополимеру полиметилметакрилату, композиции для покрытия настоящего изобретения превосходно прилепляются к полимерным подложкам (например, акриловым субстратам).

Композиция покрытия в соответствии с настоящим изобретением включает стабилизатор УФ-лучей. Стабилизатором может быть УФ-поглотителем (УФП), светостабилизатором на основе пространственно-затрудненных аминов (СПЗА) или их сочетание. УФП - это, как правило, соединение, способное поглощать или блокировать электромагнитное излучение длиной волны менее 400 нанометров (нм), пропуская, тем не менее, остальные волны длиной более 400 нм. УФ-поглотители известны специалистам в данной области как способные рассеивать поглощенную световую энергию от ультрафиолетовых лучей в виде тепла путем обратимого внутримолекулярного переноса протона. Такие соединения могут вмешиваться в физические и химические процессы фотоиндуцированной деградации. УФП, как правило, входят в композиции для нанесения покрытий, описанные в данном документе, в количестве, достаточном для поглощения более 70% (в некоторых вариантах осуществления более 80% или больше 90% УФ-излучения в диапазоне волн от 180 нм до 400 нм). Как правило, требуется, чтобы УФП хорошо растворялся в полимерах, имел высокую степень поглощаемости, обладал фото- и термостабильностью при температуре от 200°С до 300°С. УФП также очень хорошо подходят, если они могут в композиции для покрытия, описанной в данном документе, соединяться с мономерами в ходе свободно-радикальной полимеризации. В некоторых вариантах осуществления, стабилизатор в композиции для покрытия, описываемой в настоящем документе, может быть УФП с красным смещением (УФПКС). УФПКС обычно имеют более широкий спектральный диапазон УФ-волн, который позволяет ему блокировать длинные волны УФ света, что может вызвать пожелтение в полимерах. УФПКС, как правило, являются соединениями, которые могут собирать свободные радикалы, возникающие в результате фотодеградации.

Любой класс УФП может быть полезен. Примеры полезных классов включают бензофеноны, бензотриазолы, триазины, циннаматы, цианакрилаты, дициано этилены, салицилаты, оксанилиды, и парааминобензоаты. Подходящие УФП включают триазины (например, гидрофенил-замещенные триазины, такие как 2-(4,6-дифенил-л-3,5-триазин-2-ил)-5-[(гексил)окси]фенол и 2-гидроксифенил-с-триазин), гидроксибензофеноны и бензотриазолы (например, 5-трифторметил-2-(2-гидрокси-3-альфа-кумил-5-трет-октилфенил)-2Н-бензотриазол, 2-(2-гидрокси-3,5-ди-альфа-кумилфенил)-2Н-бензотриазол, 5-хлор-2-(2-гидрокси-3-трет-бутил-5-метилфенил)-2Н-бензотиазол, 5-хлор-2-(2-гидрокси-3,5-ди-трет-бутилфенил)-2Н-бензотриазол, 2-(2-гидрокси-3,5-ди-трет-амилфенил)-2Н-бензотриазол, 2-(2-гидрокси-3-альфа-кумил-5-трет-октилфенил)-2Н-бензотриазол и 2-(3-трет-бутил-2-гидрокси-5-метилфенил)-5-хлор-2Н-бензотриазол). Подходящие УФПКС включают октандикарбоновую кислоту, диалкил (2,2,6,6-тетраметил-л-(октилокси)-4-пиперидинил)эфир. Подходящие УФП и УФПКС включают доступные на рынке стабилизаторы, например, компании «БАСФ», Флорфарм Парк, Нью-Джерси, выпускаемые под торговой маркой "ТИНУВИН" и "ХИМАСОРБ".

В любом из вышеупомянутых вариантов осуществления композиция для покрытия в соответствии с настоящим изобретением может включать свободно-радикальный инициатор. Свободно-радикальный инициатор может быть тепловым инициатором, таким как азосоединения (например, 2,2-азобисизобутиронитрил (АИБН), 2,2'-азобис(2-метилбутиронитрил) или азо-2-циано-валериановая кислота), гидропероксид (например, кумол, трет-бутил или трет-амил гидропероксид), диалкилпероксид (например, ди-ферт-бутил или дикумилпероксид), пероксиэфир (например, трет-бутилпербензоат или ди-трет-бутил пероксифталат) и диациплероксид (например, перекись бензоила или перекись лаурила). Свободно-радикальный инициатор, что предпочтительно, также может быть фотоинициатором. Примеры полезных фотоинициаторов включают простые эфиры бензоина (например, метиловый эфир бензоина или бутиловый эфир бензоина); производные ацетофенона (например, 2,2-диметокси-2-фенилацетофенон или 2,2-диэтоксиацетофенон); 1-гидроксициклогексилфенилкетон и производные оксида ацифосфина и производные ацифосфоната (например, диалкил(2,4,6-триметилбензоил) фенилфосфиноксид оксид, дифенил-2,4,6-триметилбензоилфосфин оксид, изопропоксифенил-2,4,6-триметилбензоилфосфин оксид или диметил пивалоилфосфанат). В некоторых вариантах осуществления настоящего изобретения фотоинициатор не является гексаарилбиимидазольным фотоинициатором. В некоторых вариантах осуществления настоящего изобретения фотоинициатор не содержит функциональную группу сложного эфира оксима. Многие фотоинициаторы выпускаются серийно, например, компанией «БАСФ» под торговой маркой "ИРГАКЬЮЭ". Если композиция для покрытия включает описанный здесь фотоинициатор, композицию покрытия можно нанести на подложку, а затем подвергнуть воздействию света (например, ультрафиолетового света), чтобы получить отвержденное покрытие на поверхности подложки.

Композиции для покрытия в соответствии с настоящим описанием изобретения могут содержать органический растворитель. Любой растворитель, который может растворять полимер или сополимер ПММА может быть полезным. Нелетучие компоненты (то есть отличные от растворителей) могут присутствовать в растворителе в любой подходящей концентрации. Например, нелетучие компоненты могут присутствовать в пределах примерно от 5 до 90 процентов по массе, от 30 до 70 процентов по массе или от 40 процентов до 65 процентов по массе, в расчете на общий вес композиции покрытия). Иллюстративные примеры подходящих растворителей включают алифатические и алициклические углеводороды (например, гексан, гептан и циклогексан), ароматические растворители (например, бензол, толуол и ксилол), простые эфиры (например, диэтиловый эфир, диглим и диизопропиловый эфир), сложные эфиры (например, этилацетат и бутилацетат), спирты (например, этанол, изопропиловый спирт и 1-метокси-2-пропанол) и кетоны (например, ацетон, метилэтилкетон и метилизобутилкетон). В некоторых вариантах растворитель включает, по меньшей мере, одно из следующих веществ: метилэтилкетон, ацетон, этилацетат, 1-метокси-2-пропанол, изопропанол и толуол. Кроме того, в некоторых вариантах осуществления композиции для покрытия могут и не содержать органического растворителя. То есть композиция покрытия может содержать менее 5 процентов растворителя по массе в расчете на общую массу композиции покрытия.

С или без органического растворителя, композиции покрытий в соответствии с настоящим изобретением, как правило, представляют собой однородные растворы или дисперсии, которые способны обеспечить взаимопроникающие сетки полимера или сополимера полиметилметакрилата и мономера после сшивания. Другими словами, в композиции для покрытия, описанной в настоящем документе, ни полимер или сополимер ПММА, ни мономер, содержащий хотя бы одно из следующих веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилата или циклоалкилен-диметилакрилата, не сшиваются (например, перед нанесением их на подложку и покрытия). Полимер или сополимер ПММА может растворяться в органическом растворителе или мономере и, следовательно, может в общем случае рассматривается как линейный полимер. Следует понимать, что термины, диакрилат и диметакрилат со ссылкой на мономера относятся к соединениям, которые до сих пор имеют свои реакционноспособные функциональные группы, и уже не полимеризованные.

В некоторых вариантах осуществления композиция для покрытия в соответствии с настоящим изобретением включает в себя неорганические частицы, которые могут быть частицами неорганического оксида. Неорганические частицы оксида могут включать один оксид, такой как диоксид кремния, сочетание оксидов, таких как диоксид кремния и оксид алюминия или ядро оксида одного типа (или ядро другого вещества, кроме оксида металла), на котором осаждается оксид другого типа. Примеры подходящих неорганических частиц оксида включают диоксид кремния, диоксид циркония, диоксид титана, оксиды сурьмы, оксид алюминия, оксиды олова, комбинации этих или смешанных оксидов металлов из них. В некоторых вариантах осуществления композиция для покрытия, описываемая в данном документе, включает кремнезем (в некоторых вариантах осуществления, имеющий средний размер частиц до 500 нм).

Неорганические частицы (например, диоксид кремния, диоксид циркония, диоксид титана, оксиды сурьмы, оксид алюминия, оксиды олова, комбинации этих или смешанных оксидов металлов) в любом из вариантов осуществления, в которые они включены, могут иметь средний размер частиц до 500 нанометров (нм), которые могут быть в диапазоне от 5 нм до 500 нм, 10 нм до 300 нм, 5 нм до 100 нм или 5 нм до 20 нм. "Средний размер частицы" означает максимальный поперечный размер частицы и, в случае сферических частиц, может относиться к диаметру. Средний размер неорганических частиц можно измерить с помощью просвечивающей электронной микроскопии, чтобы подсчитать количество неорганических частиц заданного размера. Неорганические частицы могут иметь, по существу, монодисперсное распределение по размерам или полимодальное распределение, полученное путем смешивания двух или более монодисперсных распределений.

Неорганические частицы оксида часто бывают представлены в форме золя, содержащей коллоидную дисперсию частиц неорганического оксида в жидкой среде. Золь можно получить, используя различные методики и формы, в том числе гидрозоли (где вода служит в качестве жидкой среды), органозоли (где органические жидкости служит в качестве жидкой среды), а также смешанные золи (где жидкая среда содержит и воду, и органическую жидкость), например, как описано в патенте США №5648407 (Гоетц и др.); 5677050 (Билкади и др.) и 6299799 (Крейг и др.). Могут быть использованы водные золи (например, из аморфного кремнезема). Золи, как правило, содержат по меньшей мере 2 весовых процента (% масс), по меньшей мере 10% масс, по меньшей мере 15% масс, по меньшей мере 25% масс., а часто по меньшей мере 35% масс коллоидных частиц неорганического оксида на основе общей массы золя. Количество коллоидных частиц неорганического оксида, как правило, составляет не более 50% масс, (например, не более 45% масс). Размер частиц может быть определен, например, путем выбора определенного золя. Кроме того, могут быть введены неорганические частицы, полученных путем измельчения частицы неорганического оксида до требуемого диапазона размеров. Частицы оксида, как правило, неорганические неагрегированны (по существу, дискретны), а агрегация может привести к оптическому рассеянию (мутности), осаждению частиц неорганического оксида или гелеобразованию.

Неорганические частицы, в том числе те, которые описаны в любом из указанных выше вариантов осуществления, как правило, обрабатывают агентом для обработки поверхности. Частицы неорганического оксида для обработки поверхности (например, те, которые имеют средний размер частиц до 500 нм) могут обеспечить стабильную дисперсию в композиции для покрытия. В некоторых вариантах осуществления поверхность неорганических частиц может быть акрилато- или метакрилато- функциональной, как описано, например, в патенте США. №5677050 (Бикади и др.), что позволяет обрабатывать поверхность при вступлении частиц в реакцию с мономером описываемой композиции для покрытия. Ковалентное связывание мономера может привести к образованию более жесткой и более однородной сетки полимера/частиц.

В общем, средство для обработки поверхности имеет передний конец, который придают поверхности частицы (например, ковалентно, ионно либо путем сильной физической адсорбции) и второй конец, который придает совместимость частицы с мономером и/или полимером или сополимером ПММА и/или вступает в реакцию с мономером в процессе отверждения. Тип обрабатывающего агента (например, спирты, амины, карбоновые кислоты, сульфоновые кислоты, фосфоновые кислоты, силаны и титанаты) может быть выбран на основании, в частности, химической природы поверхности оксида металла. Например, силаны могут быть использованы для кремнезема и других кремнистых наполнителей. В общем, частицы неорганического оксида обрабатывают агентом для обработки поверхности до того, как частицы неорганического оксида будут включены в описываемые композиции для покрытия. Количество модификатора поверхности, полезного для покрытия частиц неорганического оксида, зависит от нескольких факторов, таких как размер частиц, тип частиц, молекулярная масса модификатора и тип модификатора. В некоторых вариантах осуществления, монослой модификатора прикреплен к поверхности частицы. Процедура прикрепления или необходимые условия реакции также зависят от модификатора используемой поверхности. Например, силаны могут быть объединены с диоксидом кремния или другими кремнистыми наполнителями при повышенных температурах в кислой среде или обычных условиях в течение приблизительно от 1 до 24 часов. Модификацию поверхности также можно осуществить в соответствии со способами, описанными в патенте США №7,101,616 (Арни и др.). Сочетание поверхностного покрытия агентов может быть полезно. Например, комбинации модификатора поверхности могут привести к снижению вязкости композиции покрытия, содержащей поверхностно-модифицированные неорганические частицы.

В некоторых вариантах осуществления агент(ы) обработки поверхности неорганических частиц в композициях для нанесения покрытий, описываемых в данном описании, включает(ют), по меньшей мере, одно из веществ: 3-(метакрилоилокси)пропилтриметоксисилан, 3-акрилокси-пропилтриметоксисилан, 3-(метакрилоилокси)пропилтриэтоксисилан, 3-(метакрилоилокси)пропилметилдиметоксисилан, 3-(акрилоилоксипропил)метилдемитоксисилан, 3-(метакрилоилокси)пропилметилдиметилоксисилан, 3-(метакрилоилокси)пропилдиметилэтоксисилан, винилдиметилэтоксисилан, винилметилдиацетоксисилан, винилметилдиэтоксисилан, винилтриацетоксисилан, винилтриэтоксисилан, винилтриисопропоксисилан, винилтриметоксисилан, винилтрифеноксисилан, винилтри-трет-бутоксисилан, винилтрис-изобутоксилан, винилтриизопропеноксисилан, винилтрис(2-метоксиэтокси)силан или меркаптопропилтриметоксисилан. В некоторых вариантах осуществления комбинация такого агента обработки поверхности, который может вступать в реакцию с мономером в композиции для покрытия, описанного в настоящем документе, и является агентом обработки поверхности, имеющим химически неактивный конец (например, пропилтриметоксисилан или гексилтриметоксисилан), может быть полезен.

В некоторых вариантах осуществления, где неорганические частицы включают частицы диоксида кремния со средним размером до 500 нм (включая любой размер из диапазонов, описанных выше), частицы диоксида кремния являются частицами кремнезема с модифицированной поверхностью с акрилатной или метакрилатной функциональной группой на их поверхности, поэтому если частицы диоксида кремния с модифицированной поверхностью имеют акрилатные функциональные группы на поверхности, мономер содержит, по меньшей мере, одно из следующих веществ: алкилен-диакрилат или циклоалкилен-диакрилат, и если частицы диоксида кремния с модифицированной поверхностью имеют метакрилатные функциональные группы на поверхности, мономер содержит, по меньшей мере, одно из следующих веществ: алкилен-диметакрилат или циклоалкилен-диметакрилат. Не желая быть связанными соответствием какой-либо теории, авторы считают, что когда реактивные мономер акрилат или метакрилат соединяется с частицами диоксида кремния, между отвержденным покрытием и частицами диоксида кремния происходит более ковалентная связь, в зависимости от условий реакции (например, из сопоставимой кинетики полимеризации мономера и обработки поверхности). В результате тепловые эффекты и расширение влажности может быть менее выраженным в этих вариантах осуществления, но может быть лучше устойчивость к атмосферному воздействию.

В некоторых вариантах осуществления, где неорганические частицы включают частицы диоксида кремния, имеющие средний размер до 500 нм (включая любой из размеров в пределах, описанных выше), частицы диоксида кремния являются частицами ПММА с модифицированной поверхностью. Например, частицы кремнезема с поверхностью, модифицированной метакрилатом или акрилатом, полученные, как описано выше, могут соединяться с мономером метилметакрилатом и свободно-радикальным инициатором в соответствующем растворителе при нагревании или под воздействием света и образовывать частицы кремнезема с поверхностью, модифицированной ПММА. Свободно-радикальные инициаторы, которые широко известны и используются в данной области, могут быть применяться для полимеризации компонентов. Примеры свободно-радикальных инициаторов включают азосоединения (например, 2,2-азобисизобутиронитрил (АИБН), 2,2'-азобис(2-метилбутиронитрил) или азо-2-циановалериановая кислота), гидропероксиды (например, кумол, трет-бутил- или трет-амил-гидропероксид), диалкилпероксиды (например, ди-трет-бутил- или дикумилпероксид), пероксиэфиры (например, трет-бутилпербензоат или ди-трет-бутил пероксифалат), диацилпероксиды (например, перекись бензоила или перекись лаурила). Температура и растворитель для конкретного применения могут быть выбраны специалистами данной области на основании таких факторов, как растворимость реагентов, температура, необходимая для использования конкретного инициатора и необходимая молекулярная масса. Как правило, подходит температура в диапазоне примерно от 30°С до примерно 200°С (в некоторых вариантах осуществления примерно от 40°С до 100°С, или даже примерно от 50°С до 80°С). ПММА, привитые на частицах кремнезема, совместимы с полимером или сополимером ПММА и мономером. В результате покрытия, изготовленные из композиций, в составе которых имеются частицы кремнезема с привитым ПММА, остаются стабильными после длительного атмосферного воздействия и в некоторых вариантах осуществления обладают хорошей стойкостью к истиранию.

В некоторых вариантах осуществления покрытия, изготовленные из композиций, в состав которых входят ПММА-привитые частицы диоксида кремния, остаются более стабильными после длительного атмосферного воздействия, чем покрытия, изготовленные из композиций с частицами диоксида кремния с поверхностью, модифицированной метакриловой группой. Например, на рис. 1 показан снимок Примера 1С, полученный с помощью сканирующего электронного микроскопа, который представляет собой отвержденное покрытие, включающее частицы диоксида кремния с обработанной поверхностью, модифицированной метакриловой группой, после того, как они попали под общую дозу УФ 746 МДж/м2. Для сравнения, на рис. 3 показано снимок Примера 3А, полученный с помощью сканирующего электронного микроскопа, который представляет собой отвержденное покрытие с частицами диоксида кремния с привитым ПММА, после того, как они подверглись дозе УФ 746 МДж/м2. Кроме того, показатели контактного угла воды для Примера 3А значительно меньше, чем контактный угол Примера 1С после воздействия общей дозы УФ 746 МДж/м2 или более.

Для любого из вариантов осуществления композиции для покрытия в соответствии с настоящим изобретением, описанным выше, композиция покрытия может содержать акриловый сополимер, включающий силикон. Акриловый сополимер, содержащий силикон, может быть сополимером из силиконового акрилата или метакрилата и Ci-Cg-алкилакрилата или -метакрилата, или С3-С8-циклоалкилакрилата или-метакрилата. Акриловый сополимер, содержащий силикон, может быть, например, сополимером Q-Cg-алкилакрилата или -метакрилата, или С3-С8-циклоалкилакрилата или - метакрилата, и силикон, содержащий реагент передачи цепи (например, меркаптан). При использовании силиконового реагента передачи цепи сополимер может содержать больше боковых цепей алкильного акрила (например, полиметилметакрилата), чем мономер силикона или метакрилата, используемый в полимеризации. Средняя молекулярная масса силиконосодержащего акрилата или метакрилата или силиконосодержащего агента передачи цепи может составлять, по меньшей мере, 1000 (в некоторых вариантах осуществления не менее 2000, 2500, 5000 или 7500) грамм на моль и примерно до 20000 (в некоторых вариантах осуществления, до 17500 или 15000) грамм на моль. В некоторых вариантах осуществления силиконосодержащий агент передачи цепи представляет собой меркапто-функциональный силикон, имеющий следующую формулу:

где х находится в диапазоне от 50 до 150 и у находится в диапазоне от 1 до 10. Меркапто-функциональный силикон, имеющий такую структуру, можно приобрести на рынке, например, его выпускает компания «Шин-Этзу Силикон Америка, Инк.» (Акрон, Огайо) под торговой маркой «KF-2001», который, как сообщают, имеет молекулярную массу 8000 г на моль и меркаптогруппу массой приблизительно 1900 грамм на моль. В некоторых вариантах осуществления силиконовый акрилат представлен формулой: СН2=C(CH3)-C(O)-O-(CH2)3-Si(CH3)2-[O-Si(CH3)2]N-O-Si(CH3)2-(CH2)3-CH3 с молекулярной массой примерно 10000 г/моль. Такие силиконовые акрилаты можно получены способом, описанным в патенте США №4728571 (Клеменс и др.), и некоторые из них коммерчески доступны, например они производятся компанией «Шин-Этзу Силикон Америка, Инк.» (Акрон, Огайо) под торговой маркой «Х-22-2406». Тем не менее другие силиконовые акрилаты включают силиконовые полиэфирные акрилаты, доступны, например, производимые компанией «Эвоник Тего Чеми Лтд.», Эссен, Германия под торговой маркой «ТЕГО РЭД 2250».

Силиконосодержащие акриловые сополимеры полезны в некоторых вариантах осуществления композиции для нанесения покрытий, описанных здесь, и могут быть получены, например, путем соединения силиконового акрилата или метакрилата силикона, содержащего агента передачи цепи и Ci-Cg-алкилакрилат или -метакрилат, или С3 С8-циклоалкилакрилат или -метакрилат в подходящем растворителе при нагревании или фотополимеризации в присутствии свободно-радикального инициатора. Примеры пригодных тепловых свободно-радикальных инициаторов включают азосоединения (например, 2,2-азобисизобутиронитрил (АИБН), 2,2'-азобис(2-метилбутиронитрил) или азо-2-циановалериановую кислоту), гидропероксиды (например, кумол, трет-бутил- или трет-амил-гидропероксид), диалкилпероксиды (например, ди-трет-бутил или дикумилпероксид), пероксиэфиры (например, трет-бутилпербензоат или ди-трет-бутил пероксифталат), диацилпероксиды (например, перекись бензоила или лаурилсульфата). Температуры и растворитель для конкретного применения могут быть выбраны специалистами данной области на основании таких факторов, как растворимость реагентов, температура, требуемая для использования конкретного инициатора, и необходимая молекулярная масса. Обычно подходящие температуры находятся в диапазоне примерно от 30°С до 200°С (в некоторых вариантах выполнения от 40°С примерно до 100°С или даже примерно от 50°С до 80°С). Для более легкого включения в состав композиции для покрытия, описываемой в данном документе, желательно, чтобы силиконосодержащий акриловый сополимер имел характеристическую вязкость в диапазоне от 0,15 до 0,50 дл/г, как определено с помощью вискозиметра Cannon-Fenske. В вариантах осуществления, где композиция для покрытия содержит акриловый сополимер, содержащий силикон, как правило, полученное покрытие легче чистить, чем покрытие, в который не входит акриловый сополимер, содержащий силикон, как было оценено по очищающей способности способом, описанным в примерах ниже. Например, в сравнении Примера 1Е, который включает в себя сополимер ПММА и гександиол диакрелат (ГДДА) с Примером 4 или Примером 5, которые включают в себя один и тот же ПММА-сополимер и ГДДА вместе с силиконосодержащим акриловым мономером, матовость увеличивается больше после оценивания очищающей способности в Примере 1Е, чем матовость в Примерах 4 или 5.

В некоторых вариантах осуществления, раскрываемых в настоящем документе, композиции покрытий, которые имеют силиконосодержащий акриловый мономер, обеспечивают угол контакта с водой свыше 90 градусов, в некоторых вариантах осуществления не менее 95 градусов или 100 градусов перед ускоренным испытанием на атмосферное воздействие.

Композиции покрытий также могут включать другие добавки, в зависимости от необходимого применения покрытия. Дополнительные добавки включают, например: красители, модификаторы скольжения, пеногасители, агенты контроля потока или другие агенты реологического контроля, антиоксиданты, фотоинициаторы-стабилизаторы, агенты блеска, фунгциды, бактерициды, выравнивающие агенты, антистатики и диспергаторы. В некоторых вариантах осуществления, например в вариантах осуществления, в которых оптически прозрачное покрытие является желательным, композиции покрытий не включают пигментные красители.

Настоящее изобретение представляет собой субстрат, покрытый защитной композицией, в любом из вариантов осуществления, описанных выше. Подложкой может быть полимерная пленка или лист. Типичные полимерные материалы включают акрилы, полиэфиры, поликарбонаты, сополимеры циклических олефинов, силиконы и фторполимеры. Дополнительные примеры полимерных материалов включают сложный полиэфир (например, полиэтилентерефталат, полибутилентерефталат), циклический олефиновый сополимер (ЦОС), фторполимеры (например, этилен-тетрафторэтилен, поливинилиденфторид (ПВДФ), и 11В), поликарбонат, аллидигликоль карбонат, полиакрилаты, такие как полиметилметакрилат, полистирол, полисульфон, полиэфирсульфон, гомо-эпоксидные полимеры, эпоксидные аддитивные полимеры с полидиаминами, полидитиолами, сополимерами полиэтилена, фторированными поверхностями и сложными эфирами целлюлозы (например, ацетат и бутират). В некоторых вариантах осуществления подложка является гибкой и изготовлена из сложных полиэфиров (например, полиэтилентерефталат (ПЭТ)), циклический олефиновый сополимер (ЦОС), полиолефины (например, ПП (полипропилена) или ПЭ (полиэтилена)), или ПВХ (поливинил хлорид). В некоторых вариантах осуществления подложка содержит ПММА. В некоторых вариантах осуществления подложка содержит ПЭТ. В некоторых вариантах осуществления подложка представляет собой смесь акрилового полимера и другого полимера (например, ПВДФ). В некоторых вариантах осуществления настоящего изобретения подложка представляет собой многослойную оптическую пленку (то есть с оптическим слоем), например, такую, как описанная в Патентовой публикации США №2009/0283144 (Хебринк и др.) и №2012/0011850 (Хебринк и др.). В некоторых из этих вариантов осуществления, многослойная оптическая пленка отражает, по крайней мере, основную часть средневолнового света по всему диапазону волн, соответствующую ширине полосы поглощения выбранного фотоэлемента, и не отражает большую часть света, которая вне полосы пропускания поглощения фотоэлемента. В других вариантах осуществления многослойная оптическая пленка может быть выполнена в сочетании с металлическим слоем для обеспечения широкополосного отражения. В некоторых вариантах осуществления настоящего изобретения подложкой является зеркальная пленка, которая может иметь полимерный слой (или слои) и металлический слой. В некоторых из этих вариантов осуществления полимерный слой представляет собой слой ПММА. В некоторых из этих вариантов осуществления композицию покрытия наносят на слой ПММА. В некоторых вариантах осуществления настоящего изобретения подложкой является линза Френеля (например, акриловые линзы Френеля). В некоторых вариантах осуществления настоящего изобретения подложкой является оконная пленка. В некоторых вариантах осуществления подложка представляет собой световозвращающий лист.

Подложка формируется в пленку, используя обычные способы, такие как экструзия субстратной смолы в пленку и дополнительная одноосная или двухосная ориентация экструдированной пленки. Подходящие пленки, доступные на рынке, включают полиметилметакрилат (ПММА), выпускаемый, например, под торговой маркой "СОЛАТУФ" компанией «Роуленд Индастриз», Уоллингфорд, Коннектикут, и поликарбонатную (ПК) пленку, доступную под торговой маркой "БЭЙФОЛ" или "МАКРОФОЛ" производства компании «Байер Материал Сайенс».

Для любого из вариантов осуществления подложки, описанного выше, основная поверхность полимерной подложки должна быть покрыта защитной композицией, раскрытой в настоящем документе, и может быть обработана для улучшения адгезии к покрытию. Полезные обработки поверхности включают в себя электрический разряд в подходящей реактивной или не реакционноспособной среде (например, плазма, тлеющий разряд, коронный разряд, диэлектрический барьерный разряд или разряд атмосферного давления); химводоподготовку; предварительную обработку УФ лампой или пламенем. Грунтовка может применяться, если субстрат изготавливается отдельно. В некоторых вариантах осуществления подложка подвергается обработке коронным разрядом, перед применением композиции покрытия, описанной в настоящем документе. В некоторых из этих вариантов осуществления обработка коронным разрядом представляет собой азотную обработку коронным разрядом любой подходящей мощности (например, 0,5 Дж/кв.см).Обработка коронным разрядом азота может выполняться, например, как описано в патенте США №7,442,442 (Стробел и др.).

Чтобы изделия с покрытием соответствовало описываемому с настоящем документе, поверхность полимерной под ложки, которая могут быть обработана (например, коронным разрядом), как описано выше, приводят в контакт с композицией покрытия. Поверхность полимерного субстрата покрывают, используя обычные способы нанесения покрытий, например с помощью кисти, бар, ролл, затирочных инструментов, полотна, глубокой печати, спрея или окунанием. В некоторых вариантах осуществления нанесение на поверхности полимерной подложки композиции для покрытия, описанного здесь, предусматривает использование микрогравюрного покрытия.

Композиция для покрытия наносится на полимерную подложку любой полезной толщины, чтобы обеспечить непрерывное покрытие. То есть желательно, чтобы покрытие наносилось на полимерную подложку таким образом, чтобы слой не имел никаких разрывов или пробелов на всем участке покрытия подложки. В некоторых вариантах осуществления композиция для покрытия наносятся таким образом, что покрытие (после любой сушки, описанной ниже) имеет толщину не менее 8 микрометров. В некоторых вариантах осуществления толщина покрытия на подложке может быть не менее 10, 15 или 20 мкм и достигать примерно 50 микрометров.

В вариантах осуществления, в которых композиция для покрытия включает органические растворители, растворитель может быть по меньшей мере частично удален путем сушки. Сушка может доводиться при комнатной температуре в течение долгого времени, или может быть полезной сушка при повышенной температуре. В некоторых вариантах осуществления, изделие, которое было в контакте с композицией покрытия, раскрываемой в настоящем документе, сушили в сушильном шкафу при температуре не менее 50°С, 60°С, 70°С или 80°С до температуры около 120°С, в зависимости от температурных пределов выбранного субстрата. Когда изделие с покрытием изготавливается путем непрерывной обработки пленки, пленка может быть направлена через печь, имеющую серию температурных зон, которые могут иметь одинаковую температуру или последовательно возрастающую температуру.

Во многих вариантах осуществления композиция для покрытия, описанная здесь, может наноситься на поверхность полимерной подложки путем облучения композиции покрытия актиничным излучением. В некоторых вариантах осуществления присутствует фотоинициатор, как описано выше, и композицию покрытия облучают ультрафиолетовым излучением от лампы, в некоторых вариантах осуществления, в атмосфере инертного газа, например в азоте. Если для нанесения покрытия используется электронно-лучевое излучение, фотоинициатор может не использоваться. Количество актиничного излучения, полезного для отверждения, зависит от ряда факторов, в том числе от количества и типа реагентов, участвующих в процессе, источника энергии, скорости полотна, расстояния от источника энергии и толщины покрытия. Ультрафиолетовое излучение может быть полезным для обеспечения от около 0,1 до 10 джоулей на квадратный сантиметр общей экспозиции энергии, при этом полезное количество излучения электронного пучка обеспечивается общим воздействием энергии в диапазоне от менее чем 1 Мрад до 100 Мрад или выше (в некоторых вариантах осуществления, в диапазоне от 1 до 10 Мрад). Время экспозиции может длиться от менее одной секунды до десяти минут или более.

В некоторых вариантах осуществления композиция для покрытия, описанная здесь, может наноситься на поверхность полимерной подложки путем нагревания подложки с нанесенной композицией для образования покрытия. В этих вариантах осуществления присутствует тепловой свободно-радикальный инициатор, как описано выше, и композицию покрытия нагревают, в некоторых вариантах осуществления, в атмосфере инертного газа, такого как азот. Температура и растворитель для конкретной композиции для покрытия выбирается специалистами данной области на основании таких факторов, как температура, требуемая для использования конкретного инициатора, необходимая молекулярная масса и температурный диапазон подложки. Обычно подходящие температуры находятся в пределах приблизительно от 30°С до 120°С (в некоторых вариантах выполнения примерно от 40°С до 100°С или даже от примерно от 50°С до 80°С).

В некоторых вариантах осуществления изделия с покрытием в соответствии с настоящим изобретением включают первый и второй слой покрытия подложки. Первый слой покрытия получают из композиции покрытия по любому из вариантов осуществления композиции, описанных выше, а второй слой покрытия наносится поверх первого покрытия. Второй слой покрытия может быть полезен, например, для повышения очищающей способности изделия с покрытием или для придания изделию с покрытием свойства самоочищения.

В некоторых вариантах осуществления второе покрытие содержит частицы диоксида кремния, имеющие средний размер частиц до 500 нм, 300 нм, 150 нм или 100 нм. Например, наночастицы диоксида кремния могут быть в диапазоне от 1 нм до 500 нм, от 1 нм до 300 нм, от 1 нм до 100 нм, от 2 нм до 40 нм или от 2 нм до 25 нм. Второй слой покрытия может наноситься второй защитной композицией, которая в некоторых вариантах осуществления включает в себя водную непрерывную жидкую фазу и дисперсные частицы диоксида кремния. В некоторых вариантах осуществления, например в вариантах осуществления, в которых, по меньшей мере, часть частиц кремнезема имеет размер от 2 нм до 40 нм, композиции покрытия на основе двуокиси кремния могут наноситься непосредственно на сравнительно более гидрофобный первый слой, описываемый в настоящем документе, не требуя каких-либо органических растворителей или поверхностно-активных веществ, хотя в других вариантах осуществления такие растворители и поверхностно-активные вещества могут быть полезными. Композиции для второго слоя покрытия наносятся на первый слой, например, когда их подкисляют HCl до рН=2 до 3, и даже 5 в некоторых вариантах осуществления. Тем не менее композиции для второго слоя могут наноситься на первое покрытие при нейтральном или щелочном рН. Не желая отождествлять это с какой-либо теорией, авторы считают, что агломераты частиц кремнезема, образованные путем соединения с силоксаном, катализированным кислотой, с протежированной силанольной группой на поверхности частиц, могут быть нанесены на первое покрытие.

Водные золи диоксида кремния, в том числе различных коллоидных размеров, коммерчески доступны, как описано выше. Полезные частицы диоксида кремния могут быть сферическими или несферическими. Полезные несферические частицы кремнезема доступны, например, в водной суспензии, под торговой маркой «СНОУТЕКС» производства компании «Ниссан Кемикал Индастриз» (Токио, Япония). В некоторых вариантах осуществления композиция для второго покрытия может иметь средний размер частиц менее 40 нм. В некоторых вариантах осуществления композиция для второго покрытия может иметь средний размер частиц менее 100 нм. Смеси различных размеров частиц диоксида кремния могут быть полезными. Например, по меньшей мере, часть частиц диоксида кремния может иметь средний размер частиц в диапазоне от 2 нм до 40 нм (в некоторых вариантах осуществления от 2 нм до 25 нм), и могут присутствовать другие частицы диоксида кремния (например, со средним размером частиц до 150 нм или 100 нм).

Композиция для второго слоя, как правило, содержит кислоты с рКа (Н20)<3,5, <2,5 или в некоторых вариантах меньше 1. Полезные кислоты включают как органические, так и неорганические кислоты, и примеры включают щавелевую кислоту, лимонную кислоту, H2SO3, Н3РО4, CF3CO2H, HCl, HBr, HI, HBrO3, HNO3, HClO4, H2SO4, CH3SO3H, CF3SO3H и CH3SO2OH. В некоторых вариантах осуществления кислоту выбирают из группы, состоящей из HCl, HNO3, H2SO4, Н3РО4 и их комбинаций. В некоторых вариантах осуществления могут быть полезны смеси органических и неорганических кислот.

Композиция для второго слоя может наноситься на первое покрытие, используя обычные способы нанесения покрытий, такие как кисти, бар, роллы, растирающие инструменты, полотно, глубокая печать, распыление или способ окунания. Композиция для второго слоя обычно содержит примерно от 0,1 до 10 массовых процентов твердых веществ. Для любого из способов нанесения покрытий второй композиции толщина мокрого покрытие может быть, например, от 0,5 до 300 мкм или от 1 до 250 мкм. Толщина сухого слоя покрытия зависит от конкретного состава покрытия, но в целом средняя толщина сухого слоя композиции составляет от 0,002 до 5 мкм, в некоторых вариантах осуществления от 0,005 до 1 мкм. Толщина сухого слоя покрытия может быть больше на несколько микрон или достигать целых 100 микрон, в зависимости от применения. Тем не менее более тонкий слой второго покрытия по-прежнему обеспечивает полезную устойчивость к накоплению пыли, как описано в Иллюстративном примере 3 ниже.

В некоторых вариантах осуществления, изделие, которое было в контакте с композицией для второго слоя, сушится в сушильном шкафу при температуре не менее 50°С, 60°С, 70°С или 80°С и до 120°С в зависимости от температурных пределов выбранной подложки. Если изделие с покрытием изготовлено путем непрерывной обработки пленки, пленка может быть направлена через печь, имеющую серию температурных зон, которые могут иметь одинаковую температуру или последовательно возрастающую температуру. Вообще, изделие, покрытое вторым слоем композиции, нагревается в течение 30 минут, 20 минут, 10 минут или 5 минут. Поверхность подложки затем быстро охлаждают, или используется чередование нагрева и охлаждения для смягчения подложки.

В некоторых вариантах осуществления композиция второго покрытия может содержать поверхностно-активное вещество. В некоторых вариантах осуществления композиция второго покрытия включает связующий агент, такой как соединение тетралкоксина (например, тетраэтилортосиликат) или олигомерный связывающий агент (например, полидиэтоксисилоксан). В некоторых вариантах осуществления композиция для покрытия содержит органический полимерный связующий материал. Например, композиция покрытия может содержать полимерный латекс, такой как алифатический полиуретан. В другом примере, композиция покрытия может содержать водорастворимый сополимер акриловой кислоты и акрил амида, или его соль. Весовое соотношение частиц диоксида кремния и полимерного связующего, как правило, составляет 1:1, а в конкретных примерах, что находится в пределах 4:1-9:1 в вариантах, которые включают органическое полимерное связующее, рН второй композиции покрытия может быть равен 5 или больше.

В некоторых вариантах осуществления, описанные здесь изделия, которые имеют второе покрытие, включая частицы диоксида кремния со средним размером до 500 нм, 300 нм, 150 нм, 100 нм, обеспечивают контактный угол воды до 20 градусов, в некоторых вариантах осуществления, вплоть до 15 градусов или 10 градусов. Более подробная информация о пользе второго покрытия, в том числе частиц кремнезема со средним размером до 500 нм и способов его нанесения можно найти, например, в Международной патентной публикации №2012/047867 (Браун и др.) и №2012/047877 (Браун и др.). Обе включены здесь в качестве ссылки.

Общей проблемой в сухих зонах является накопление пыли на открытых поверхностях оптических компонентов системы солнечной энергии. Переносимая по воздуху пыль пустыни обычно содержит частицы диаметром не больше чем 100 мкм, и часто по существу содержит частицы диаметром не более 50 мкм. Пыль, как правило, снижает оптические характеристики, приводит к рассеиванию света, а не к его концентрации или отражению солнечного оптического компонента для устройства преобразования солнечной энергии. Как правило, с течением периода времени, электроэнергия, вырабатываемая солнечной энергетической системой, уменьшается по мере накопления пыли, в результате чего наблюдаются потери энергии от 5 до 40% по отношению к первоначально установленной чистой системе. С увеличением проектной мощности установки, потери, связанные с пылью, являются совершенно неприемлемыми. В случае крупных установок, операторы вынуждены убирать ее с оптических поверхностей, часто с помощью способов, которые требуют использования воды. Вода является дорогим и дефицитным средством в большинстве сухих зон. Таким образом, существует потребность в создании солнечных оптических компонентов, которые будут поддерживать оптические характеристики в присутствии пустынной пыли. Как следует из иллюстративного примера 3, ниже, изделие, покрытое первым и вторым слоем, описанным в настоящем документе, может сохранять свои оптические свойства под воздействием пыли, как правило, не накапливая ее на своей поверхности. Кроме того, как показано в Примере 6, ниже, второй слой покрытия прилипает к первому очень хорошо, даже после атмосферного воздействия.

Некоторые варианты осуществления композиции для нанесения покрытий и покрытия из них в соответствии с настоящим изобретением являются пропускающими для видимого и инфракрасного света. Термин "пропускающий для видимого и инфракрасного света", используемый здесь, означает имеющий среднюю передачу по видимой и инфракрасной части спектра не менее 75% (в некоторых вариантах осуществления примерно не менее 80, 85, 90, 92, 95, 97 или 98%) по нормали оси. В некоторых вариантах осуществления композиции и/или покрытия из него покрытие имеет среднюю передачу в пределах 400-1400 нм, не менее 75% (в некоторых вариантах осуществления примерно не менее 80, 85, 90, 92, 95, 97, или 98%).

Некоторые варианты осуществления изобретения

В первом варианте осуществления настоящее изобретение относится к композиции покрытия, содержащей:

полимер или сополимер полиметилметакрилат, имеющий среднюю молекулярную массу не менее 50000 грамм на моль;

мономер, содержащий, по меньшей мере, одно из веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат, в котором, по меньшей мере, одно из веществ (алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат) составляет не менее 80 процентов от массы мономера; и стабилизатор ультрафиолетового света.

Во втором варианте осуществления, настоящее изобретение обеспечивает композицию для покрытия согласно первому варианту осуществления, в котором полимер или сополимер полиметилметакрилат имеет среднюю молекулярную массу не менее 75.000 грамм на моль.

В третьем варианте осуществления, настоящее изобретение обеспечивает композицию для покрытия первого или второго варианта осуществления, в котором полимер или сополимер полиметилметакрилат имеет среднюю молекулярную массу не менее 100.000 грамм на моль или не менее 120.000 грамм на моль.

В четвертом варианте осуществления настоящее изобретение обеспечивает композицию для любого покрытия с первого по третий вариант осуществления, в котором полимер или сополимер полиметилметакрилата является полимером или сополимером метилметакрилата и, по крайней мере, одного из веществ: С2-С8 алкилакрилата или -метакрилата, или С3-С8-циклоалкилакрилата или -метакрилата.

В пятом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия согласно четвертому варианту, отличающуюся тем, что полимер или сополимер полиметилметакрилата представляет собой сополимер метилметакрилата и, по крайней мере, одно из следующих веществ: этилакрилат, этилметакрилат, бутилакрилат или бутилметакрилат.

В шестом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по пятый вариант, где мономер содержит по меньшей мере одно из следующих веществ: С2-10-алкилен диакрилат, С2-10-алкилен диметакрилат, С4-6-циклоалкилен диакрилат или С4-6-циклоалкилен диметакрилат.

В седьмом варианте осуществления, настоящее изобретение обеспечивает композицию для покрытия по любому с первого по шестой вариант осуществления, в котором мономер содержит хотя бы одно из следующих веществ: 1,6-гександиолдиакрилат, 1,6-гександиол диметакрилат или неопентилгликоль диметакрилат.

В восьмом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по седьмой вариант, дополнительно содержащую силиконосодержащий акриловый сополимер.

В девятом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по восьмой вариант, дополнительно содержащую неорганический наполнитель.

В десятом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по восьмой вариант, дополнительно содержащую частицы диоксида кремния, имеющие средний размер частиц до 500 нм, 300 нм, 150 нм, или 100 нм.

В одиннадцатом варианте осуществления настоящее изобретение обеспечивает композицию для нанесения покрытия согласно десятому варианту осуществления, в котором частицы диоксида кремния являются частицами с модифицированной поверхностью диоксида кремния или имеющие метакрилатные функциональные группы на их поверхности.

В двенадцатом варианте осуществления настоящее изобретение обеспечивает композицию для нанесения покрытия по одиннадцатому варианту осуществления, в которой, если частицы диоксида кремния с модифицированной поверхностью имеют акрилатные функциональные группы на поверхности, мономер содержит хотя бы одно из веществ: алкилен-диакрилат или циклоалкилен-диакрилат, и если частицы диоксида кремния с модифицированной поверхностью имеют метакрилатные функциональные группы на поверхности, мономер содержит по меньшей мере одно из веществ: алкилено-диметакрилат или циклоалкилен-диметакрилат.

В тринадцатом варианте осуществления настоящее изобретение обеспечивает композицию для нанесения покрытия по десятому варианту осуществления, в котором частицы диоксида кремния модифицированы полиметилметакрилатом.

В четырнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по тринадцатый вариант, где соотношение мономера, содержащего, по меньшей мере, одно из веществ: алкилен-диакрилат, алкилен-диметакрилат, циклоалкилен-диакрилат или циклоалкилен-диметилакрилат, к полимеру или сополимеру полиметилметакрилата составляет от 0,75:1 до 10:1.

В пятнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по четырнадцатый вариант осуществления, дополнительно содержащую органический растворитель.

В шестнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия согласно пятнадцатому варианту осуществления, в котором органический растворитель содержит, по меньшей мере, одно из следующих веществ: метилэтилкетон, 1-метокси-2-пропанол, изопропанол, толуол, ацетон или этилацетат.

В семнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по шестнадцатый вариант, в которой стабилизатор ультрафиолетового света содержит, по меньшей мере, одно из следующих веществ: бензотриазол, бензофенон, триазин или светостабилизатор на основе пространственно-затрудненных аминов.

В восемнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого по семнадцатый вариант, дополнительно содержащую фотоинициатор.

В девятнадцатом варианте осуществления настоящее изобретение обеспечивает композицию для покрытия по любому с первого восемнадцатый вариант, отличающуюся тем, что композиция покрытия не содержит гексаарилбиимидазольный фотоинициатор и/или фотоинициатор с функциональной группой сложного эфира оксима.

В двадцатом варианте осуществления настоящее изобретение обеспечивает изделие, содержащее подложку и покрытие первого слоя поверхности подложки, в котором первое покрытие получают путем отверждения композиции для покрытия по любому с первого пол девятнадцатый вариант.

В двадцать первом варианте осуществления настоящее изобретение предлагает изделие двадцатого варианта осуществления, в котором подложка представляет собой полимерный субстрат.

В двадцать втором варианте осуществления настоящее изобретение представляет собой изделие, изготовленное по двадцатому или двадцать первому варианту, в котором подложкой является термопластичный субстрат, содержащий, по крайней мере, одно из веществ: акрил, сложный полиэфир, поликарбонат или смесь поливинилиденфторида и полиметилметакрилата.

В двадцать третьем варианте осуществления настоящее изобретение представляет собой изделие по одному из вариантов с двадцатого по двадцать второй, отличающееся тем, что поверхность подложки грунтуют.

В двадцать четвертом варианте осуществления настоящее изобретение представляет собой изделие двадцать третьего варианта осуществления, в котором поверхность подложки подвергается обработке коронным разрядом в азотной среде.

В двадцать пятом варианте осуществления настоящее изобретение предлагает изделие по любому с двадцатого по двадцать четвертый вариант осуществления, в котором подложка представляет собой акриловую зеркальную пленку, многослойную оптическую пленку, систему линз, отражающий листовой материал или оконную пленку.

В двадцать шестом варианте осуществления настоящее изобретение предлагает изделие, выполненное по двадцать пятому варианту, в котором подложка представляет собой акриловую зеркальную пленку или многослойную оптическую пленку.

В двадцать седьмом варианте осуществления настоящее изобретение предлагает изделие по любому с двадцатого по двадцать шестой вариант, дополнительно содержащее второй слой покрытия, нанесенный на первый слой, отличающееся тем, что второе покрытие содержит частицы диоксида кремния размером (в среднем) до 500 нм, 300 нм, 150 нм или 100 нм.

В двадцать восьмом варианте осуществления настоящее изобретение предлагает изделие, выполненное по двадцать седьмому варианту осуществления, в котором, по меньшей мере, у части частиц диоксида кремния средний размер частиц составляет до 40 Нм.

В двадцать девятом варианте осуществления настоящее изобретение предлагает изделие по любому с двадцатого по двадцать восьмой вариант, в котором первое покрытие имеет толщину не менее 8 микрометров.

В тридцатом варианте осуществления настоящее изобретение предлагает изделие по любому с двадцатого по двадцать девятый вариант, в котором первый слой покрытия пропускает видимый и инфракрасный света.

В тридцать первом варианте осуществления настоящее изобретение предлагает изделие для любого с двадцатого по тридцатый вариант, однако при этом изделие подвергается воздействию солнечного света.

В тридцать втором варианте осуществления настоящего изобретения предлагается способ изготовления изделия, включающий:

контактирование поверхности подложки с покрывающей композицией по любому с первого по девятнадцатый вариант осуществления;

удаление органического растворителя, если он присутствует из композиции для покрытия; и

актиничное облучение композиции покрытия для формирования первого слоя покрытия на поверхности подложки.

В тридцать третьем варианте осуществления настоящее изобретение предлагает способ, описанный в тридцать втором варианте, включающий дополнительный этап физической или химической грунтовки поверхности подложки перед контактом с композицией покрытия.

В тридцать четвертом варианте осуществления настоящее изобретение предлагает способ тридцать второго или тридцать третьего варианта осуществления, в котором подложка является полимерным субстратом.

В тридцать пятом варианте осуществления настоящее изобретение предлагает способ любого с тридцать второго по тридцать четвертый вариант осуществления, в котором подложка представляет собой термопластичный субстрат, содержащий, по крайней мере, одно из следующих веществ: акрил, сложный полиэфир, поликарбонат или смесь поливинилиденфторида и полиметилметакрилата.

В тридцать шестом варианте осуществления настоящее изобретение предлагает любой способ с тридцать второго по тридцать пятый вариант осуществления, в котором подложка представляет собой акриловую зеркальную пленку, многослойную оптическую пленку, систему линз, отражающий листовой материал или оконную пленку.