1

Изобретение относится к металлургии и литейному производству и может быть использовано для плавления и разливки расплавленного металла в изложницы: или литейные формы.

Известны устройства, содержащие металлопровод со сливным и заборным патрубками. Нижний конец заборного патрубка помещен в зазоре разомкнутого магнитопровода 1.

К недостаткам известных устройств относятся сложность изготовления полукольцевых шин, повышенный расход электроэнергии, необходимость очистки электродов.

Наиболее близким к изобретению является устройство, содержащее плавильную печь, камеру дисковой формы, боковые стенки которой изготовлены из изоляционного материала, имеющую расширенную периферийную часть с боковыми стенками из проводящего материала и с выходным патрубком, тангенциально расположенным в ней, причем входной патрубок, центрально расположенный в камере дисковой формы, изготовлен из проводящего материала, изолирующий кожух, магнитонровод, токоподБОДящие электроды и приставной лоток 2.

Однако известное устройство имеет сложную конструкцию.

Целью изобретения является упрощение конструкции.

Поставленная цель достигается тем, что магнитопровод выполнен разомкнутым с зазором, в котором расположена часть дисковой камеры от осевых входных отверстий до тангенциального выходного канала, при

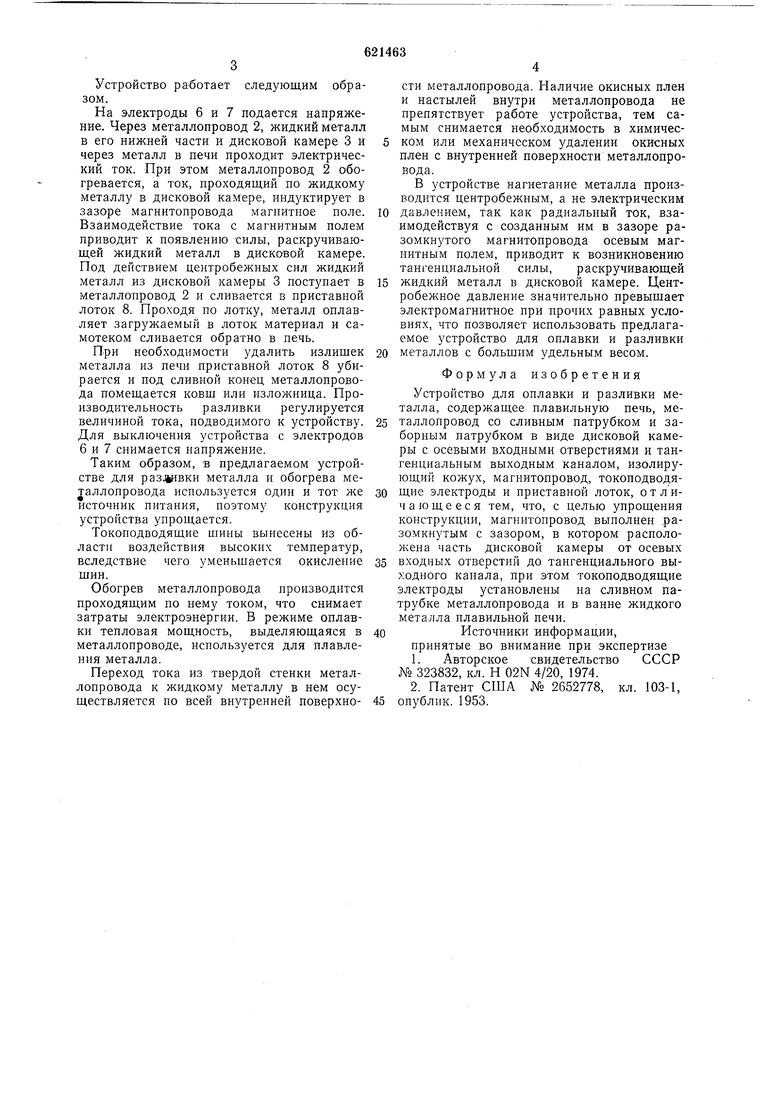

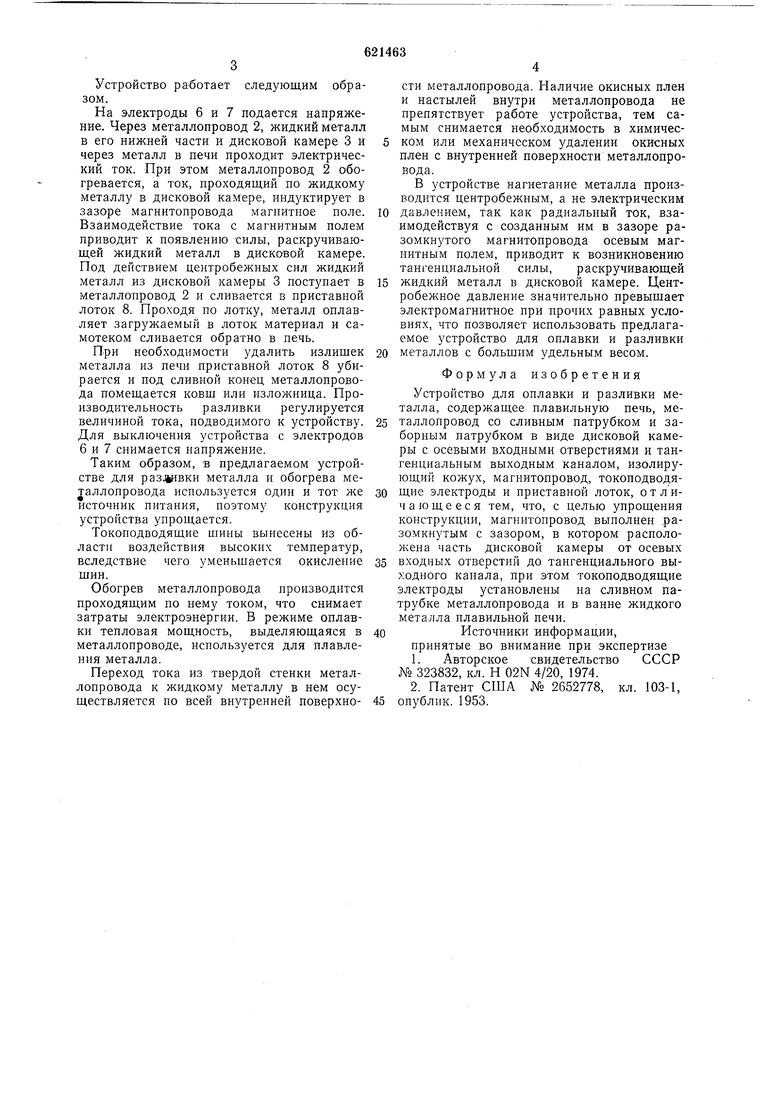

этом токоподводящие электроды установлены на сливном патрубке металлопровода и в ванне жидкого металла плавильной печи. На чертеже изображено предлагаемое

устройство.

Оно содержит плавильную печь, 1, металлопровод 2, заборный конец которого выполнен в виде дисковой камеры 3 с двусторонним осевым входом и тангенциальным

выходом. Верхняя часть дисковой камеры расположена в зазоре разомкнутого магнитопровода 4 и вместе с ним помещена в изолирующий кожух 5. Сливной патрубок металлопровода снабжен токоподводящим

электродом 6. Другой электрод 7 погружен в расплав. Под сливным патрубком металлопровода размещен приставной лоток 8, в который загружается оплавляемый материал,

Устройство работает следующим образом.

На электроды 6 и 7 подается напряжение. Через металлопровод 2, жидкий металл в его нижней части и дисковой камере 3 и через металл в печи проходит электрический ток. При этом металлопровод 2 обогревается, а ток, проходящий по жидкому металлу в дисковой камере, индуктирует в зазоре магнитопровода магнитное поле, Взаимодействие тока с магнитным полем приводит к появлению силы, раскручивающей жидкий металл в дисковой камере. Под действием центробежных сил жидкий металл из дисковой камеры 3 поступает в металлонровод 2 и сливается в приставной лоток 8. Проходя но лотку, металл оплавляет загружаемый в лоток материал и самотеком сливается обратно в печь.

При необходимости удалить излишек металла из печи приставной лоток 8 убирается и под сливной конец металлопровода помещается ковш или изложница. Производительность разливки регулируется величиной тока, подводимого к устройству. Для выключения устройства с электродов 6 и 7 снимается напряжение.

Таким образом, в предлагаемом устройстве для раздавки металла и обогрева металлопровода используется один и тот же источник питания, ноэтому конструкция устройства упрощается.

Токоподводящие шипы вынесены из области воздействия высоких температур, вследствие чего уменьшается окисление шин.

Обогрев металлопровода производится проходящим по нему током, что снимает затраты электроэнергии. В режиме оплавки тепловая мощность, выделяющаяся в металлопроводе, используется для плавления металла.

Переход тока из твердой стенки металлопровода к жидкому металлу в нем осуществляется по всей внутренней поверхности металлопровода. Паличие окисных плен и настылей внутри металлопровода не препятствует работе устройства, тем самым снимается необходимость в химическом или механическом удалении окисных плен с внутренней поверхности металлопровода.

В устройстве нагнетание металла производится центробежным, а не электрическим давлением, так как радиальный ток, взаимодействуя с созданным им в зазоре разомкнутого магнитонровода осевым магнитным полем, приводит к возникновению тангенциальной силы, раскручивающей жидкий металл в дисковой камере. Центробежное давление значительно превыщает электромагнитное при прочих равных условиях, что позволяет использовать предлагаемое устройство для оплавки и разливки металлов с большим удельным весом.

Формула изобретения

Устройство для оплавки и разливки металла, содержащее плавильную печь, металлопровод со сливным патрубком и заборным патрубком в виде дисковой камеры с осевыми входными отверстиями и тангенциальным выходным каналом, изолирующий кожух, магнитопровод, токоподводящие электроды и приставной лоток, отличающееся тем, что, с целью упрощения конструкции, магнитопровод выполнен ,разолткнутым с зазором, в котором расположена часть дисковой камеры от осевых входных отверстий до тангенциального выходного канала, при этом токоподводящие электроды установлены на сливном патрубке металлопровода и в ванне жидкого металла плавильной печи.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 323832, кл. Н 02N 4/20, 1974.

2.Патент США № 2652778, кл. 103-1, опублик. 1953.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ РАЗДАТОЧНАЯ ПЕЧЬ | 1988 |

|

RU2007682C1 |

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2221672C2 |

| Раздаточная печь | 1987 |

|

SU1515024A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2160653C2 |

| Электромагнитное устройство для заливки металла | 1982 |

|

SU1049181A1 |

| Устройство для электромагнитной разливки металла | 1986 |

|

SU1405963A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Индукционная канальная печь для плавления,обработки и разливки жидкого металла | 1983 |

|

SU1072574A1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

Авторы

Даты

1978-08-30—Публикация

1975-03-10—Подача