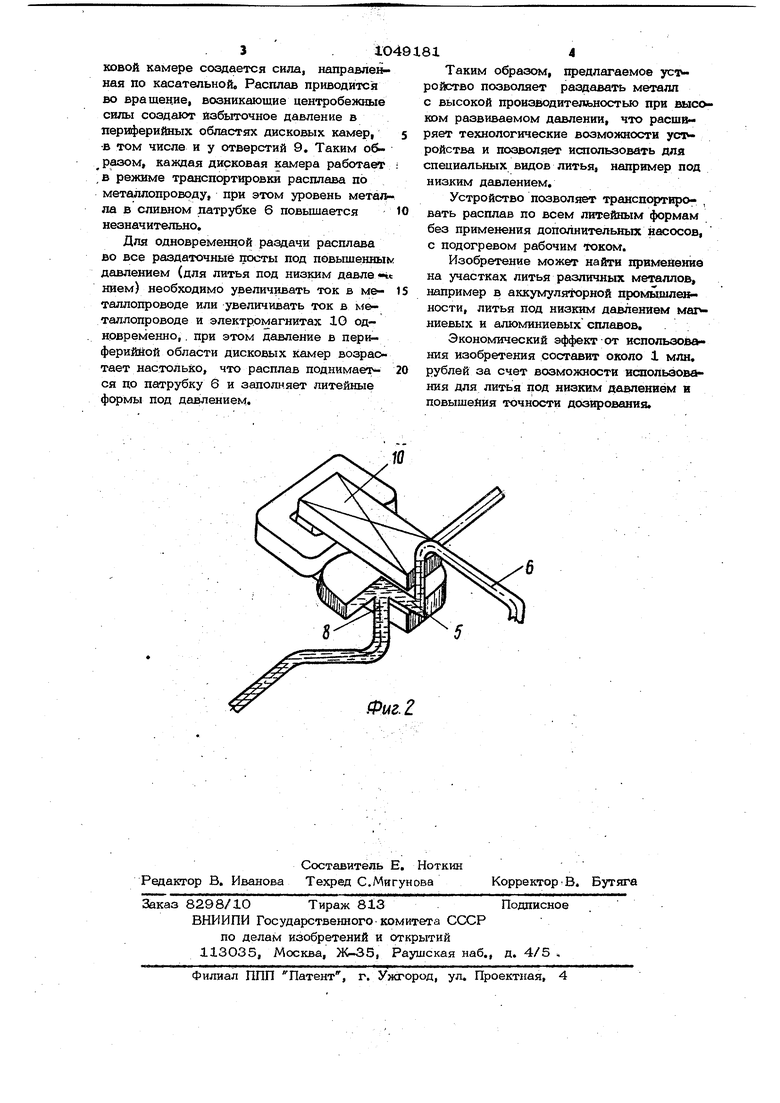

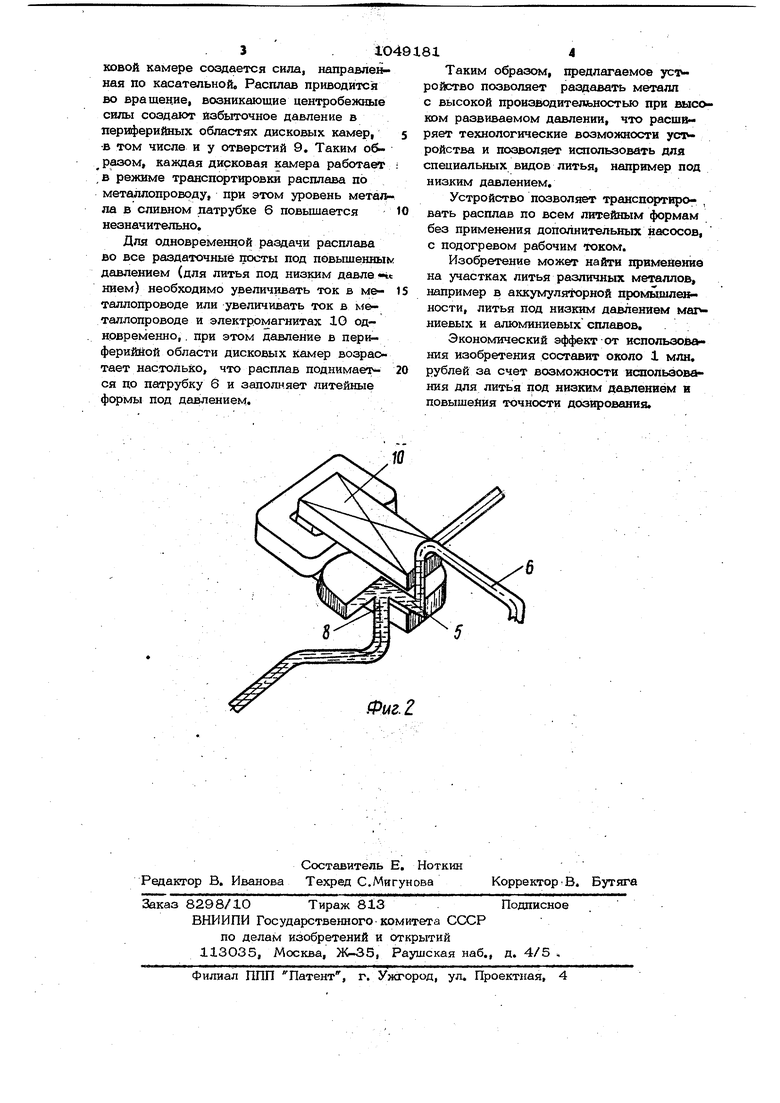

Изобретение относится к питейному производству, в частности к устройствам для дозированной разливки металлов. Известна система раздачи жидкого металла в литейные машины, включающа кольцевой металлопровод и электромагнитаые насосы, расположенные по трубопроводу между заливочными патрубками Г1 il О;йако в такой системе для создания давления разливки один из насосов р&версируется, что прекращает транспорт металла по металлопроводу и ограничивает технологические возможности устро ства. Кроме того, в данной системе необходимо на один насос больше количества литейных машин Наиболее близким по технической сущности к изобретению $шляется электромагнитное устройство для заливки металла, содержащее емкость с расплавом, металлопровод со сливными пат рубками,. систему подвода тока к металлу, электромагниты С 3 . Недостатком известного устройства является то, что устройство не может обеспечивать подачу жидкого металла в изложницу или форму для литья под низким давлением. Отсутствие твердых боковых границ в активной зоне приводит к появлению вихревого движения металла в боковых каналах, что приводит к увеличению гидравлического сопротивления ограничению развиваемого давления, а следовательно используемые насосы развивают низкое давление (порядка О, 1 ат и устройство не может быть применено при литье под низким давлением. Целью изобретения является расширение технологических возможностей устро ства. Указанная цель достигается тем, что элект)ромагнитнре устройство для заливки металла, содержащее емкость с расп лавом, металлопровод со сливными пат- рубкам:(, систему подвода тока к метал лу, электромагниты, снабжено дисковым камерами с осевым и по крайней мере Двумя периферийными отверсти51ми, соединенными последовательно между собой элементами металлоцровода, при этом осевое отверстие каждой дисковой камеры связано с периферийным отверстием последующей, второе периферийное отверстие каждой дисковой камеры сое динено со сливными патрубкалт, а элек ромагниты охватывают области между периферийными и осевыми отверстиями. 1 81 Использование дисковых камер позволяет заливать металл в литейные формы или изложницы под низким давлением при одновременной транспортировке металла к последующей дисковой камере, благодаря создаваемому в периферийной . области камеры градиента давлений. Разливка ведется через вторые перифе рийньш отверстия. В устройстве сочетанием электромаг нитного и центробежного принципа удаео ся создать значительные давления (в экспериментальных работах получены давления 3-6 атмосфер при потребляемой мощности 4-10 кВт), что обуславливает возможность применения предлагаемого устройства для литья под низким давлением с одновременной транспортировкой металла по всем дисковым камерам. На фиг. 1 изображено электромагнирное устройство для заливки металла; на фиг. 2 --дисковая камера. Емкость с расплавом 1 соединена с металлопроводом 2. Система подвода тока к металлу представляет собой метеллопровод 2, охваченный магнитопроводом 3 и индуктором 4. На металлопроводе 2 установлены дисковые камеры 5 из немагнитного материала со сли&ными патрубками 6 по количеству раздаточных постов 7. Дисковые камеры 5 соединены осевыми 8 и периферийными 9 отверстиями последовательно элементами мегаллопровода 2. .Область между ос&вым 8 и периферийным 9 отверсти5Пу1и охвачена электромагнитом 1О, представляющим собой систему создания магнита . ного потока. Электромагниты 1О и система подвода тока к металлу питаются переменным током от индивидуальных регулируемых источников питания. Металлопровод 2 може быть расположен ниже уровня металла в емкости с расплавом 1, при котором происходит самоэаполнение металлопровода и дисковых камер, или подсоединен к погруженному насосу. Устройство работает следующим образом. Сначала заполняется металлопровод 2, включается источник питания системы подвода тока к металлу. При этом тЬк, протекающий по металлопроводу и дисковым камерам, разогревает расплав. Затем включаются электромагниты 10 на пониженное напряжение. За счет взаимодействия тока, протекающего по участкам дксковь1Х камер межау осевым 8 и периферийным 9 oтвeJк;тия ra и магниг ного потока электромагнитов 10, в диоковой камере создается сила, направленная по касательной. Расплав приводится во вращение, возникающие центробежные силы создают избыточное давление в периферийных областях дисковых камер, в том числе и у отверстий 9. Таким об разом, каждая дисковая камера работает

, в режиме транспортировки расплава по металлопроводу, при этом уровень металла в сливном латрубке 6 повышается незначительно.

Для одновременной раздачи расплава во все раздаточные посты под повышенньш давлением (для литья под низким давле ч кием) необходимо увеличивать ток в металлопроводе или увеличивать ток в металлопроводе и электромагнитах 10 одновременно, . при этом давление в периферийной области дисковых камер возрастает настолько, что расплав поднимает ся до патрубку 6 и заполн.яет литейные формы под давлением.

Таким образом, предлагаемое устройство позволяет раздавать металл с высокой производительностью при развиваемом давлении, что расшв ряет технологические возможности уст ройства и позволяет использовать для специальных видов литья, например под низким давлением.

Устройство позволяет транспортировать расплав по всем литейным формам без применения дополнительных насосов, с подогревом рабочим током.

Изобретение может найти применение на участках литья различных металлов, например в аккумуляторной промыдшен ности, литья под низким давлением маг ниевых и алюминиевых сплавов. . .

Экономический эффект от использования изобретения составит около 1 млн. рублей за счет возможности использования для литья под низким давлением в повышейия точности дозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки и дозирования жидкого металла | 1981 |

|

SU1018797A1 |

| Устройство для электромагнитной разливки металла | 1986 |

|

SU1405963A1 |

| Устройство для автоматического управления процессом литья | 1989 |

|

SU1653894A1 |

| Установка для литья под электромагнитным давлением | 1980 |

|

SU944779A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Устройство для оплавки и разливки металла | 1975 |

|

SU621463A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА МЕТАЛЛА В ВАЛКОВЫЙ КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2019 |

|

RU2714569C1 |

| Многопозиционная установка для литья под низким давлением | 1986 |

|

SU1371768A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2160653C2 |

| Способ получения отливок | 1987 |

|

SU1713731A1 |

ЭЛЕКТЕЮМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛА. ./ содержащее емкость с расплавом, метал « лопровод со сливными патрубками, систему подвода тока к металлу, электромагниты, от л и ч а ю щее ся тем, что, с целью расширения технологических возможностей, оно снабжено дисковыми камерами с oceBfciM и по крайней мере двумя периферийными отверстиями, соединенными последовательно между собой элементами металлопровода, при этом осевое отверстие каждой дисковой камеры связанр с периферийным отверстием последующей, второе периферийное отверстие/каждой дисковой камеры соединено со сливными патрубками, а электромагниты охватьшают область между п&р1й})ерийным. и осевым отверстиями.

Авторы

Даты

1983-10-23—Публикация

1982-01-05—Подача